Rejoignez le forum des designers !

Votre expertise est essentielle pour la communauté. Rejoignez-nous et apportez vos connaissances !

Rejoindre le forum maintenantPartagez, apprenez et évoluez avec les meilleurs professionnels du secteur.

Le mot « génératif » a certainement gagné en popularité au cours des deux dernières années. La plupart des gens pensent probablement à l' »IA générative », qui signifie généralement être assis devant un ordinateur, faire une demande relativement simple (souvent une invite textuelle) et, sans aucune implication directe dans le processus de génération, recevoir un résultat complet correspondant à cette demande, qu’il s’agisse d’un texte, d’une image, d’une chanson ou même d’une vidéo. Mais qu’en est-il dans le monde de la conception et de l’ingénierie ? Pouvons-nous faire cela ? Pour SOLIDWORKS ou CATIA la question est en fait divisée en deux parties :

- Les concepteurs peuvent-ils fournir des données limitées et structurées à un programme et obtenir un résultat géométrique complet ? Oui, c’est ce qu’on appelle la « conception générative ». Elle n’est pas nouvelle et se présente sous de nombreuses formes.

- Pouvez-vous le faire avec l’IA ? La réponse est également oui, mais cette technologie est très récente et commence tout juste à être accessible au public par petites touches.

Dans cet article, nous vous présentons trois formes de conception générative (conception basée sur les nœuds, optimisation paramétrique et optimisation topologique) et vous donnons un aperçu de l’IA générative qui sera bientôt disponible dans SOLIDWORKS.

Conception basée sur les nœuds/scripts

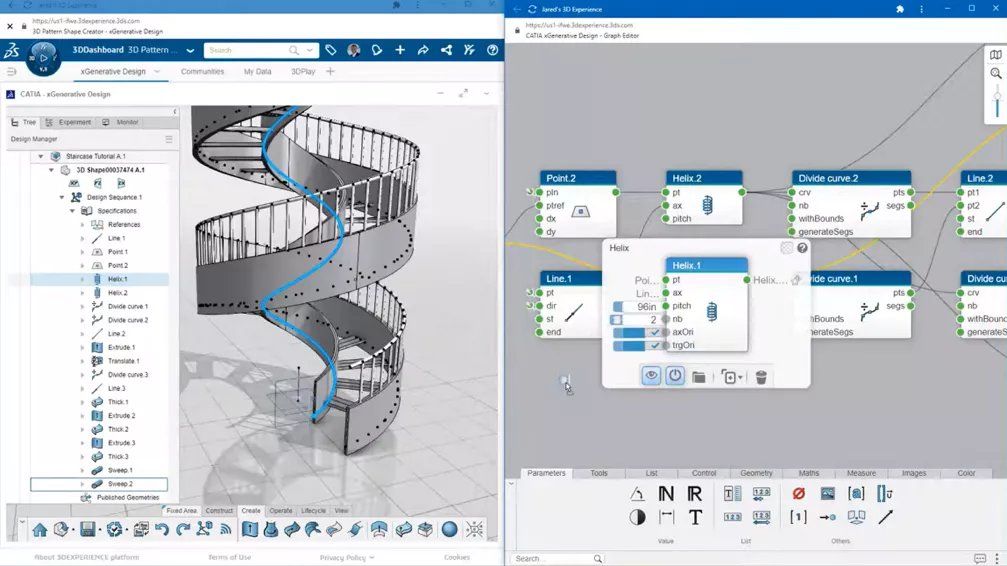

L’une des nouvelles technologies de conception générative adopte une approche basée sur les diagrammes ou les nœuds. Cette approche est similaire à la modélisation paramétrique en 3D, mais au lieu d’avoir à développer des formules complexes dans un environnement 3D, l’interface est très propre et facile à naviguer en 2D.

Les chaînes de nœuds d’opérations et de données créent un modèle 3D complet. Une simple modification d’un nœud peut facilement propager un changement important dans l’ensemble du modèle, ce qui constitue le principal avantage de cette approche de modélisation. Cliquez pour regarder notre tutoriel sur la création d’un escalier avec cette méthode.

Si vous avez vu des dessins modernes, vous avez probablement vu les avantages de la conception basée sur les nœuds, également connue sous le nom de « script visuel », sans même le savoir. Parmi les exemples, citons les textures d’une souris d’ordinateur, les coussinets d’un casque, la calandre de presque toutes les automobiles, les bâtiments architecturaux ou tout autre produit dont les motifs doivent être contrôlés et sont généralement complexes.

Le principal avantage d’un environnement de modélisation basé sur les nœuds réside dans le fait qu’il est nécessaire de donner un coup d’accélérateur à la modélisation ou aux flux de travail de type batch. Il produit de grandes quantités de résultats complexes et peut apporter des modifications à grande échelle à un modèle en cliquant relativement peu. La modélisation basée sur des scripts est également totalement non destructive et rapidement reproductible – elle ne consomme aucune fonctionnalité et permet d’accéder aux valeurs des entités dans l’ensemble du modèle pour aider à construire des modèles robustes et rapides.

Cliquez pour regarder ce CATIA Design Talk – avec démonstration – sur la conception basée sur les nœuds et les scripts visuels.

GoEngineer propose deux produits de Dassault Systèmes pour ce type de conception générative – CATIA Visual Script Designer pour la modélisation basée sur les nœuds sur votre machine locale, et 3D Pattern Shape Creator (Créateur de formes en 3D) pour la modélisation basée sur les nœuds dans une application web entièrement 3D et alimentée par le cloud. Les deux produits sont sur le site Plate-forme 3DEXPERIENCE et basée sur le moteur de modélisation CATIA, de sorte que vous pouvez facilement intégrer leurs résultats à votre solution SOLIDWORKS ou CATIA principale, puis construire à partir de ces modèles.

Optimisation paramétrique

Dans le passé, les concepteurs concevaient généralement un produit, puis lançaient une simulation sur le modèle pour voir si la pièce ou l’assemblage était capable de supporter la ou les charges requises. Si la simulation prévoyait un échec, le concepteur modifiait alors le modèle et relançait la simulation pour s’assurer que la correction était réussie. Ce processus de reconception et nouveau test peut être automatisée et mise à l’échelle dans ce que l’on appelle une « étude paramétrique ». L’utilisateur indique le résultat souhaité de la simulation et les paramètres CAO qui peuvent être modifiés, et cette boucle de reconception et de retest itère les modifications paramétriques jusqu’à ce que la simulation soit un succès.

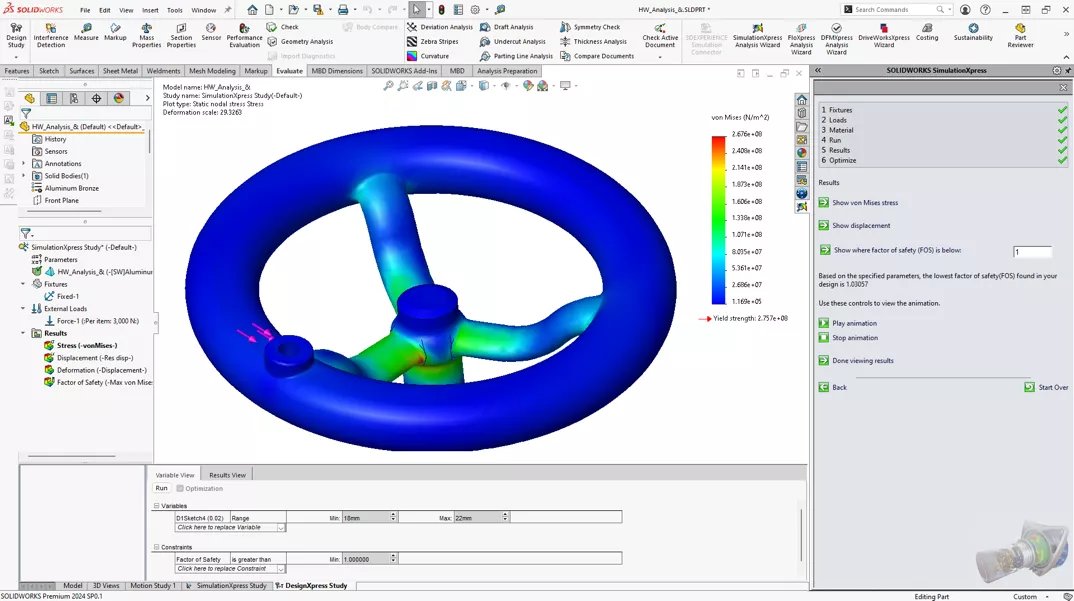

Un exemple d’étude de conception avec SOLIDWORKS SimulationXpress.

Vous avez besoin d’outils pour réaliser ces études et interpréter les résultats. GoEngineer et Dassault Systèmes proposent plusieurs outils couvrant une large gamme de sophistication. Au niveau le plus élémentaire, si vous avez suivi les cours de le cours SOLIDWORKS Essentialsvous vous souvenez peut-être avoir utilisé SimulationXpress (intégré à SOLIDWORKS Standard), où vous avez effectué une simulation paramétrique à l’aide de la manivelle et défini une dimension à modifier pour atteindre un certain facteur de sécurité.

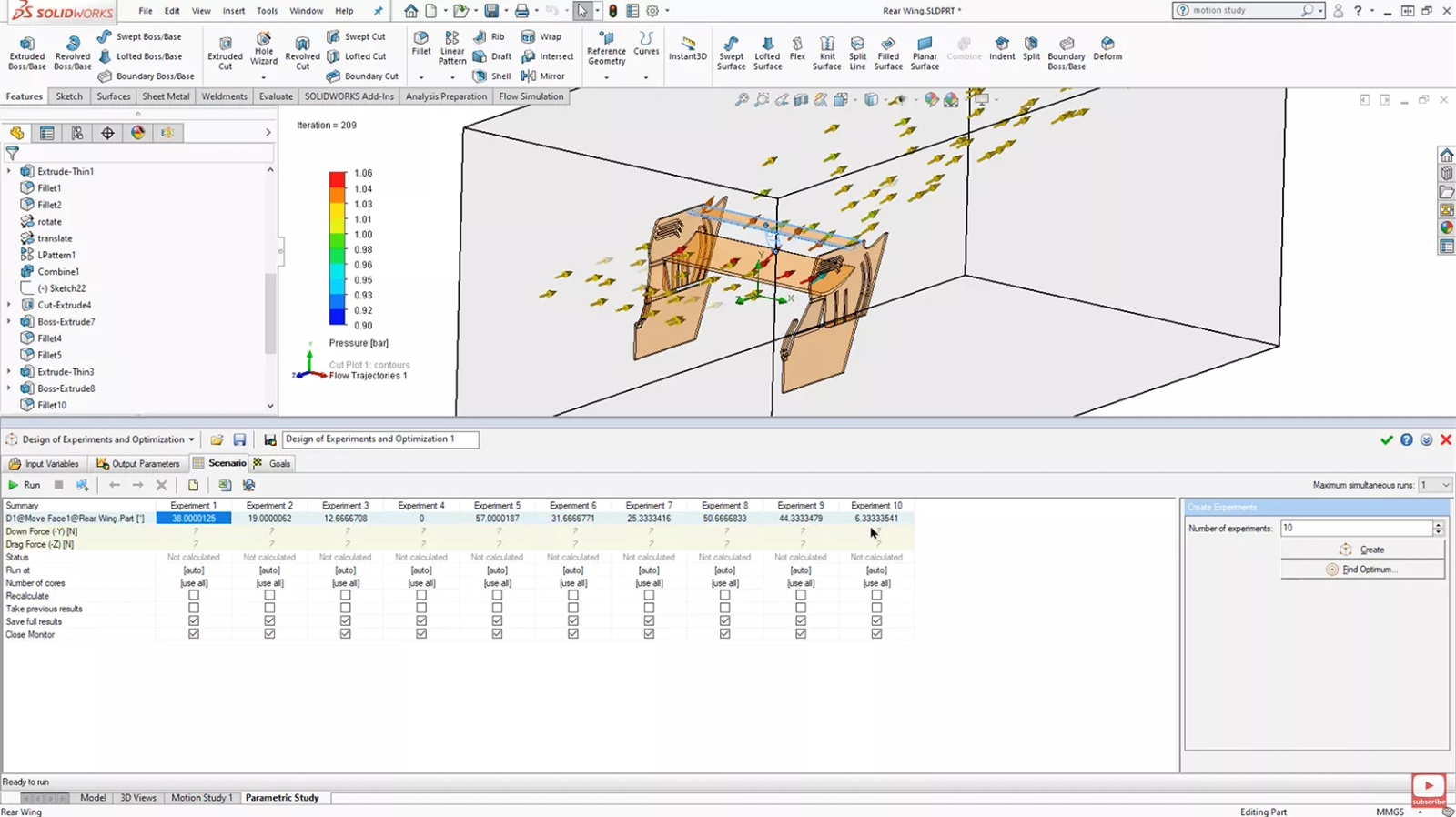

Mise en place d’une étude de conception CFD dans SOLIDWORKS Flow Simulation.

Pour un peu plus de puissance, vous avez SOLIDWORKS Simulation Professionalqui comprend davantage d’outils pour l’optimisation et la Gestionnaire de cas de chargequi facilite l’exécution de plusieurs cas de charge, l’ajout de combinaisons de cas et le suivi des objectifs. SOLIDWORKS Flow Simulation comprend également des outils faciles à utiliser, étude de conception paramétrique de base pour la CFD. Du côté de l’électromagnétisme, CST Studio Suite (une offre de simulation électromagnétique) fournit un processus d’optimisation paramétrique en utilisant son lien CAO SOLIDWORKS.

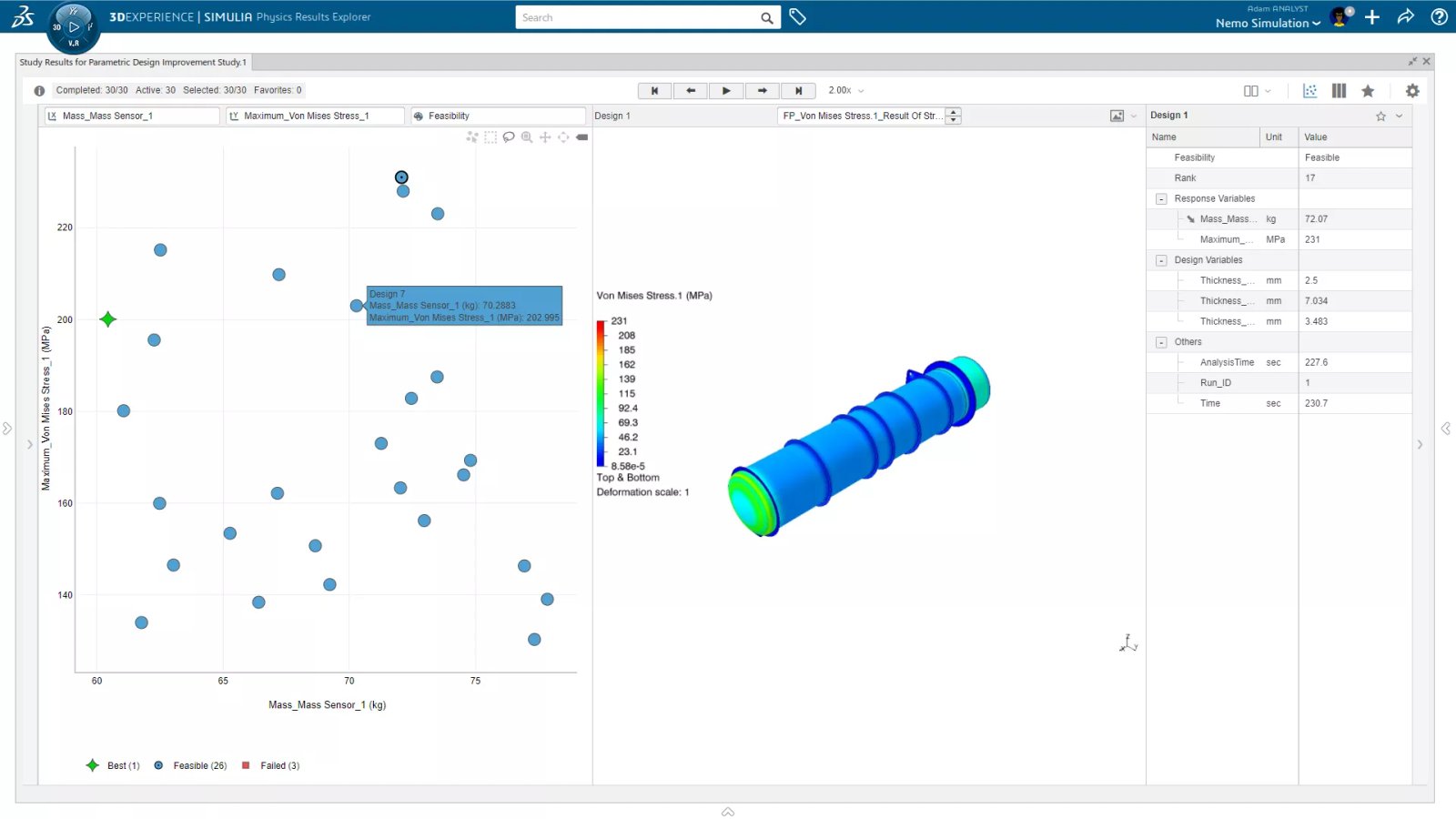

Une étude de conception de 30 alternatives utilisant les capacités d’optimisation fournies avec la solution 3DEXPERIENCE STRUCTURAL FEA. 3DEXPERIENCE Solution FEA STRUCTURELLE.

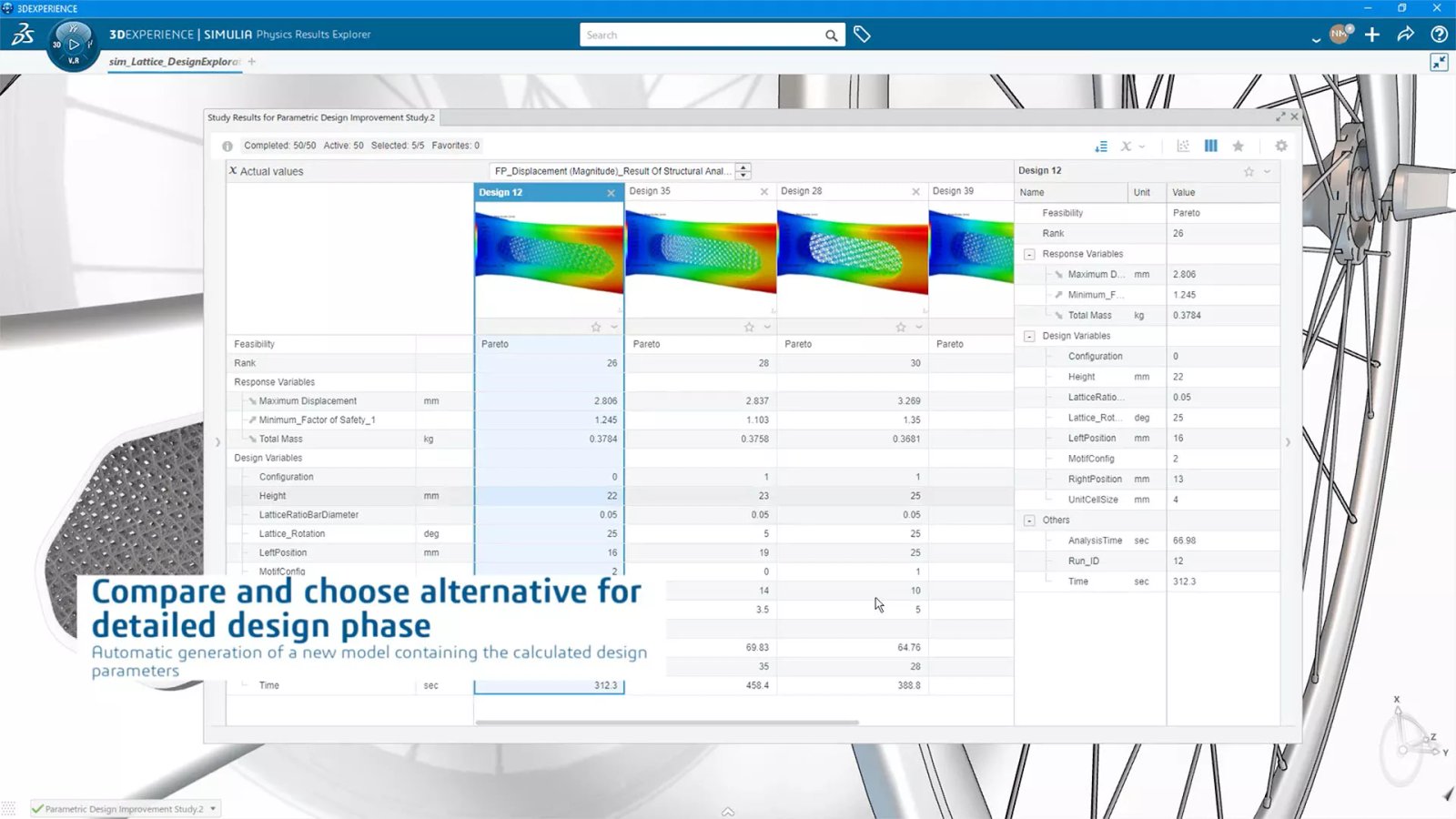

Lorsque vous passez de SOLIDWORKS Simulation à 3DEXPERIENCE STRUCTURAL pour votre FEA mécanique, les études d’optimisation sont encore meilleures. Non seulement vous obtenez la solution la plus robuste Abaqus vous obtenez capacités de calcul en nuage afin que vous puissiez exécuter très rapidement de grandes quantités de variations de conception. Vous disposez également de nouveaux outils d’examen des études qui sont suffisamment puissants pour gérer l’augmentation de l’échelle des variables de conception et des résultats de simulation.

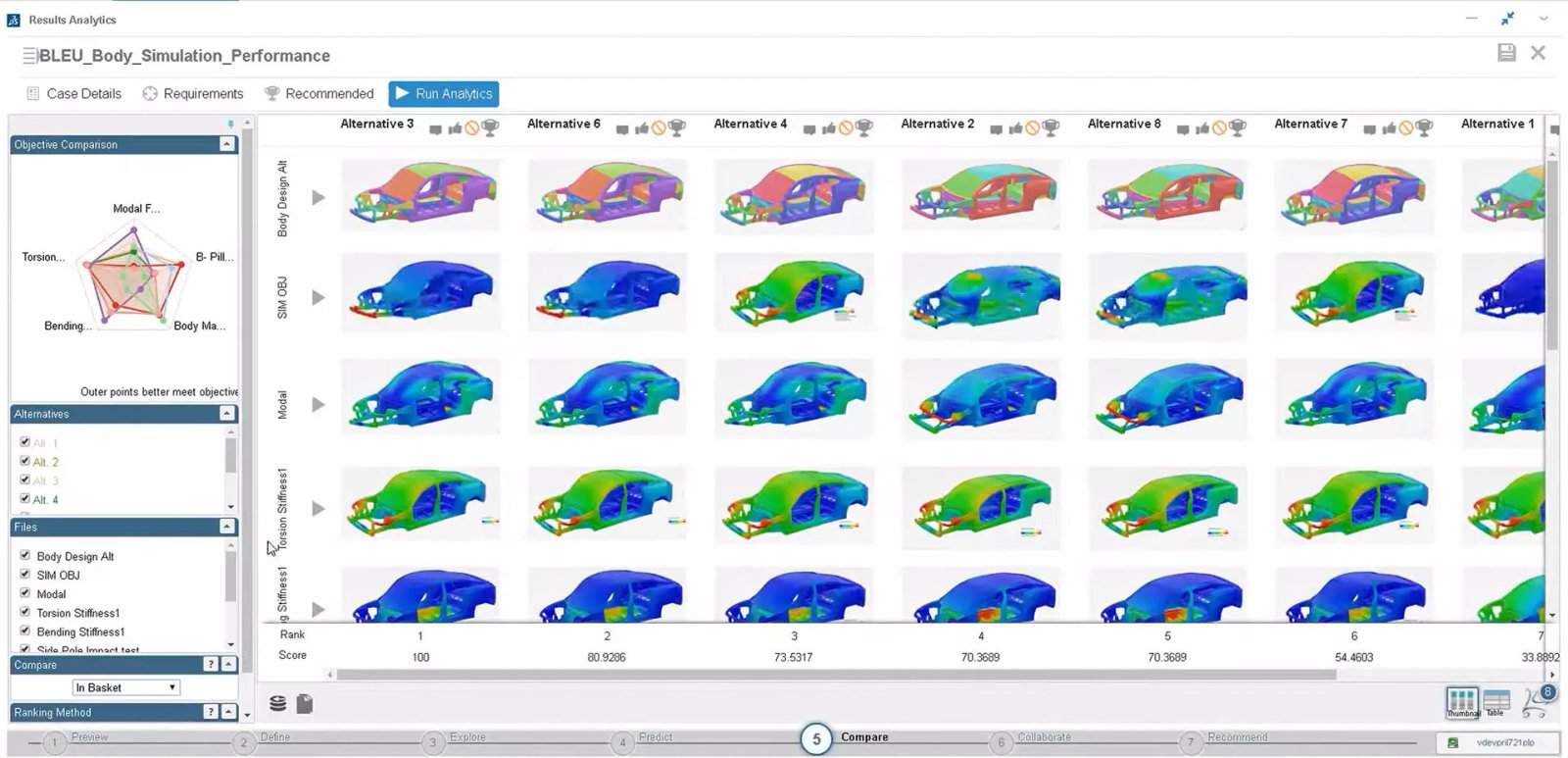

Évaluation de plusieurs alternatives de conception testées par rapport à plusieurs critères de performance à l’aide d’outils de post-traitement 3DEXPERIENCE. 3DEXPERIENCE outils de post-traitement.

Au niveau le plus élevé, vous trouverez SIMULIA Isight et 3DEXPÉRIENCE Optimisation multidisciplinaire (dont la fonctionnalité principale est basée sur Isight). Isight est un cadre de création de processus très ouvert permettant d’optimiser de manière exhaustive la conception de produits à l’aide d’un large éventail de méthodes d’optimisation numérique et de techniques de conception d’expériences (DOE). Isight peut intégrer de nombreux autres outils dans ces processus d’optimisation, y compris des logiciels commerciaux de CAO/IAO, des programmes développés en interne et des feuilles de calcul Excel.

En combinant 3DEXPERIENCE Concepteur de treillis avec 3DLes outils d’optimisation d’EXPERIENCE STRUCTURAL permettent non seulement d’automatiser d’énormes quantités de travail de conception et de simulation, mais aussi d’obtenir une meilleure conception.

3DEXPERIENCE L’optimisation multidisciplinaire offre les capacités d’Isight (y compris l’intégration de tierces parties) sur le marché de l’optimisation multidisciplinaire. 3DEXPERIENCE et dans une interface 3D plus moderne. Les 3DLa version EXPERIENCE rend également plus accessible la grande quantité de données d’optimisation et fournit des outils de modélisation des processus. Lorsque vous testez des milliers d’alternatives de conception à l’aide de ces outils, vous n’avez plus de limites.

Optimisation de la topologie

Lorsque les contraintes de conception et les exigences de charge s’accumulent, la « surconception » peut rapidement devenir la seule solution pratique pour un concepteur humain. Ces pièces surchargées augmentent les coûts et posent leurs propres problèmes structurels. À partir d’un tel point de départ, le processus typique de modélisation et de simulation pour améliorer cette conception est très fastidieux et incrémental. C’est pourquoi nous disposons d’outils d’optimisation topologique.

L’optimisation topologique est une technique qui utilise la simulation de scénarios de chargement par rapport aux exigences de conception, de fabrication et de performance afin de créer une conception à partir de rien qui tienne compte de tout en une seule fois avec une masse supplémentaire minimale. Vous fournissez vos exigences de conception (y compris un bloc solide de volume de conception à l’intérieur duquel travailler), vous configurez les simulations nécessaires et l’outil d’optimisation topologique effectue des itérations de simulation et de reconception jusqu’à ce qu’il atteigne l’objectif. Il s’agit d’une voie hautement automatisée vers une conception plus légère, plus solide et plus efficace. Comme pour l’optimisation paramétrique, il existe plusieurs niveaux d’outils d’optimisation topologique disponibles dans SOLIDWORKS, en passant par SIMULIA et jusqu’à l’outil 3DPlate-forme EXPERIENCE.

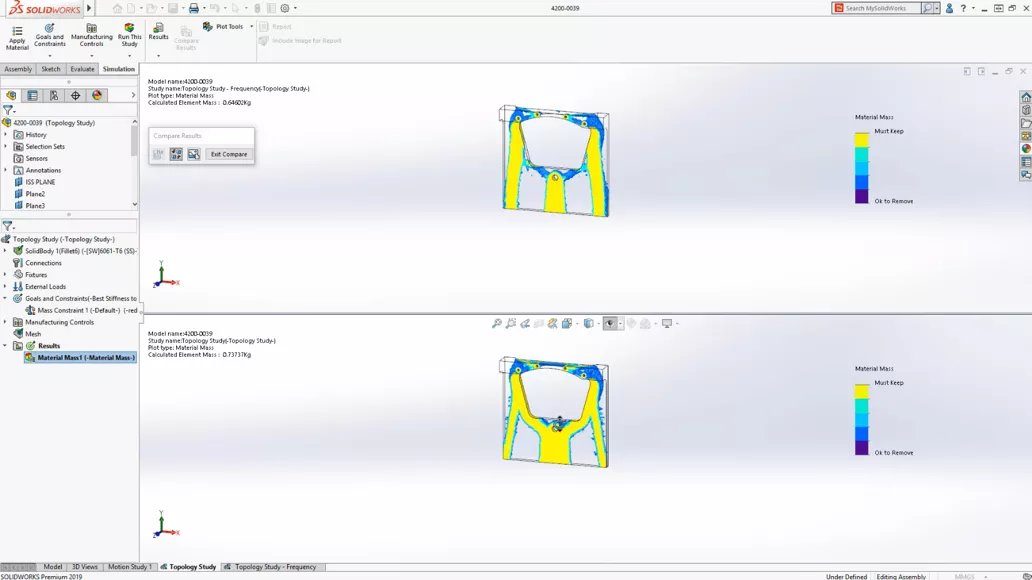

L’optimisation topologique de SOLIDWORKS limite le matériau aux endroits où la rigidité est nécessaire.

SOLIDWORKS Simulation Professional est le début des offres d’optimisation topologiqueVous indiquez un espace de conception, définissez des contraintes de fabrication et des cas de charge FEA. Vous indiquez un espace de conception, définissez des contraintes de fabrication et des cas de charge FEA, puis un objectif – minimiser la masse, maximiser le rapport rigidité/poids ou minimiser le déplacement maximal. L’espace de conception est réduit jusqu’à ce qu’il réponde à l’objectif le plus efficacement possible. Vous pouvez ramener la forme finale à la CAO 3D pour une modélisation appropriée.

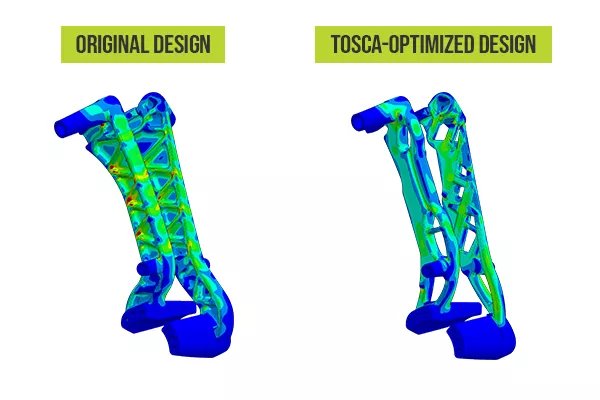

L’équipe de simulation de GoEngineer a utilisé Tosca pour optimiser simultanément deux conceptions de pièces dans un assemblage, en améliorant les performances et en réduisant le poids.

Le niveau supérieur est SIMULIA Tosca Optimization Suite, qui, comme Isight, est inclus dans la licence Abaqus de bureau. Tosca est très ouvert et facile à utiliser, mais mieux intégré à la simulation qu’à la conception. Il peut exploiter plusieurs codes FEA (y compris des codes tiers), même dans le cadre d’une même tâche d’optimisation. Cela signifie que les conceptions peuvent être optimisées par rapport à une combinaison de toutes sortes d’analyses, y compris des analyses non linéaires sophistiquées en plusieurs parties, des analyses dynamiques explicites, des analyses de fatigue, etc.

L’optimisation topologique est pas seulement pour l’impression 3D. Il suffit d’avoir les contraintes de fabrication appropriées.

Tosca vous permet également d’optimiser les assemblages (par opposition aux pièces individuelles) et fournit des objectifs d’optimisation supplémentaires au-delà de la masse et de la rigidité. Des formes spécialisées d’optimisation topologique telles que l’optimisation de la forme et des perles sont également disponibles dans Tosca.

Optimisation de la topologie à l’aide de l’assistant de configuration sur la plateforme 3DEXPERIENCE. 3DPlate-forme EXPERIENCE.

Les 3DEXPERIENCE GENERATIVE DESIGN La gamme de solutions offre une optimisation basée sur Tosca sur le marché de l’emploi. 3DEXPERIENCE dans une interface utilisateur moderne et avec une intégration directe de la CAO. L’autre avantage unique et majeur de cette solution est la capacité de calcul dans le nuage, qui peut multiplier le temps de calcul. Cette solution se présente sous la forme de packs bon-mieux-meilleur pour différents profils d’utilisateurs et avec différents niveaux de fonctionnalité en ce qui concerne les capacités d’analyse et d’optimisation.

Si vos conceptions incluent la fluidique, Tosca Fluid Optimization and 3DEXPERIENCE GENERATIVE DESIGN peut également créer pour vous des conceptions optimisées pour l’écoulement. Ces solutions fonctionnent de la même manière que les versions structurelles, mais avec un code CFD tel que 3DEXPERIENCE FLUIDES. Ils génèrent des formes de canaux qui minimisent les pertes de charge et préservent le débit massique.

Un aperçu de l’avenir de la conception en matière d’IA

L’IA est intégrée dans toutes les facettes de notre vie, y compris l’identification faciale de l’iPhone, les médias sociaux et les flux d’informations, la vérification des courriels par la grammaire, les recherches sur Google, les messages vocaux, la protection contre la fraude bancaire et l’analyse d’images médicales pour détecter le cancer, afin de sauver des vies.

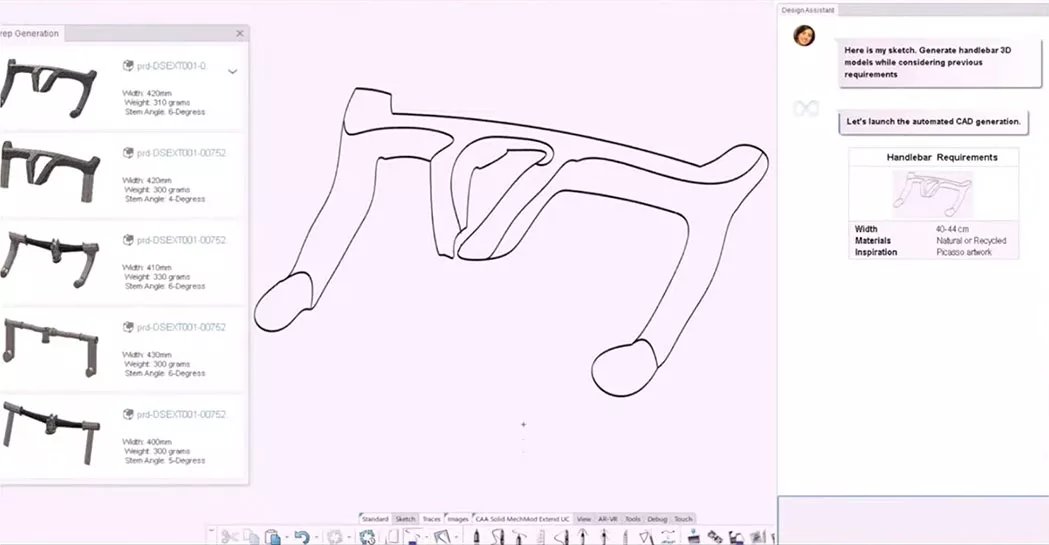

Un aperçu de l’interface d’IA générative Magic SOLIDWORKS pour la CAO.

Dassault Systèmes travaille sur la génération de modèles (et la simulation) automatisée par l’IA depuis plus de dix ans, et à 3DEXPERIENCE World 2024, nous avons pu voir une étonnante interface texte et croquis de Magie SOLIDWORKS qui génère automatiquement des modèles 3D à partir d’un simple croquis de guidon de bicyclette et de quelques critères de conception. L’IA a créé plusieurs modèles b-rep, a permis à l’utilisateur de choisir celui qui ressemblait le plus à son intention, puis l’a placé au bon endroit sur l’ensemble de la bicyclette. Ensuite, l’assistant de conception IA a utilisé la simulation pour affiner la conception et s’assurer qu’elle était la plus légère et la plus solide.

L’équipe SOLIDWORKS s’efforce également de permettre à l’IA d’effectuer des tâches intimidantes ou fastidieuses telles que l’ajout automatique de centaines d’écrous, de boulons et de rondelles aux modèles, la conversion automatique d’une image en une esquisse et la création d’un modèle. création automatique de dessins. A 3DEXPERIENCE World 2024, SOLIDWORKS a également montré sa capacité à former une génération de CAO alimentée par l’IA sur la base d’un ensemble de données d’une seule catégorie de produits, en l’occurrence, des meublesqu’ils considèrent comme leur « premier outil de modélisation générative en production ».

Conclusion

Le terme « conception générative » englobe de nombreux produits et processus auxquels les clients de SOLIDWORKS peuvent accéder, de la conception basée sur les nœuds à l’optimisation paramétrique et topologique, en passant par l’IA générative. Certains de ces outils existent depuis des années et sont très robustes, tandis que d’autres sont nouveaux ou encore en cours de développement. Ce qu’ils ont en commun, c’est qu’ils ont tous le potentiel d’effectuer d’énormes quantités de travail de conception avec relativement peu d’apport de la part de l’utilisateur.

Ces outils ne remplaceront pas la CAO 3D de base, mais entre de bonnes mains, ils peuvent avoir un impact multiplicateur sur l’efficacité et la qualité, en particulier au fur et à mesure que vous progressez dans leur gamme de produits. Ils sont généralement plus performants avec la puissance de calcul de l’informatique en nuage de l’entreprise. 3DEXPERIENCE, ce qui ne fera que s’accentuer avec les progrès continus de l’IA.

Rejoignez le forum des designers !

Votre expertise est essentielle pour la communauté. Rejoignez-nous et apportez vos connaissances !

Rejoindre le forum maintenantPartagez, apprenez et évoluez avec les meilleurs professionnels du secteur.