デザイナーのためのフォーラムに参加しよう

あなたの専門知識はコミュニティにとって不可欠です。私たちに参加して、あなたの知識を提供してください。

今すぐフォーラムに参加する業界最高のプロフェッショナルと分かち合い、学び、成長する.

1980 年代後半、3 人の革新者、スコット クランプ、チャック ハル、カール デッカードは、デザインと製造の限界を押し上げるための別々の探求に乗り出しました。 スコットが発明した 溶融堆積モデリング、チャックは光リソグラフィーの先駆者であり、カールは選択的レーザー焼結を作成しました。

彼らの個々の旅は、世界を再形成する集合的な影響をもたらし、デザイン、プロトタイピング、生産に消えない痕跡を残しました。 現在、彼らの貢献は消費財から宇宙探査に至るまで、さまざまな業界で活用されています。 これら 3 つの画期的なテクノロジーが集合して、現在 3D プリンティングとして知られているものを作成しました。

この記事では主にステレオリソグラフィーに焦点を当てます。

光造形とは何ですか?またその仕組みは何ですか?

光造形 は、レーザーを利用して感光性 (UV 光に敏感な) 樹脂を硬化させる 3D プリント方法です。 エンジニア、デザイナー、製造業者は、これを使用して、高精度で滑らかな表面仕上げの詳細なプロトタイプ、複雑なモデル、機能部品を作成します。

すべての 3D プリント方法と同様、ステレオリソグラフィーは、作成するオブジェクトの 3D モデルから始まります。 このモデルは CAD ソフトウェア ( ソリッドワークス) または 3Dスキャン 既存のオブジェクト。 次に、3D モデルをデジタル スライスして薄い層 (通常は 50 ~ 200 μm (0.05 ~ 0.2 ミリメートル)) にします。 ちなみに、標準的なコピー用紙の厚さは約100μmです。

次に、感光性液体樹脂の入ったバットを特定の温度に加熱し、レーザーを使用して樹脂表面の各層の断面をトレースします。 レーザーが当たった部分の樹脂は瞬時に硬化しますが、残りの部分は液体のままです。 次に、ビルド プラットフォームを下げて、新しい薄い液体樹脂層を塗布します。

このプロセスは、オブジェクト全体が作成されるまで繰り返されます。 次に、オブジェクトは樹脂のバットから取り出され、後処理されます。 後処理には、オブジェクトの洗浄、サポートの除去、仕上げの適用が含まれる場合があります。

- ポストプロセス技術 DEMI 4000 シリーズは、大量のステレオリソグラフィー生産向けのスケーラブルな印刷後ソリューションです。 全ラインナップをチェック ここ。

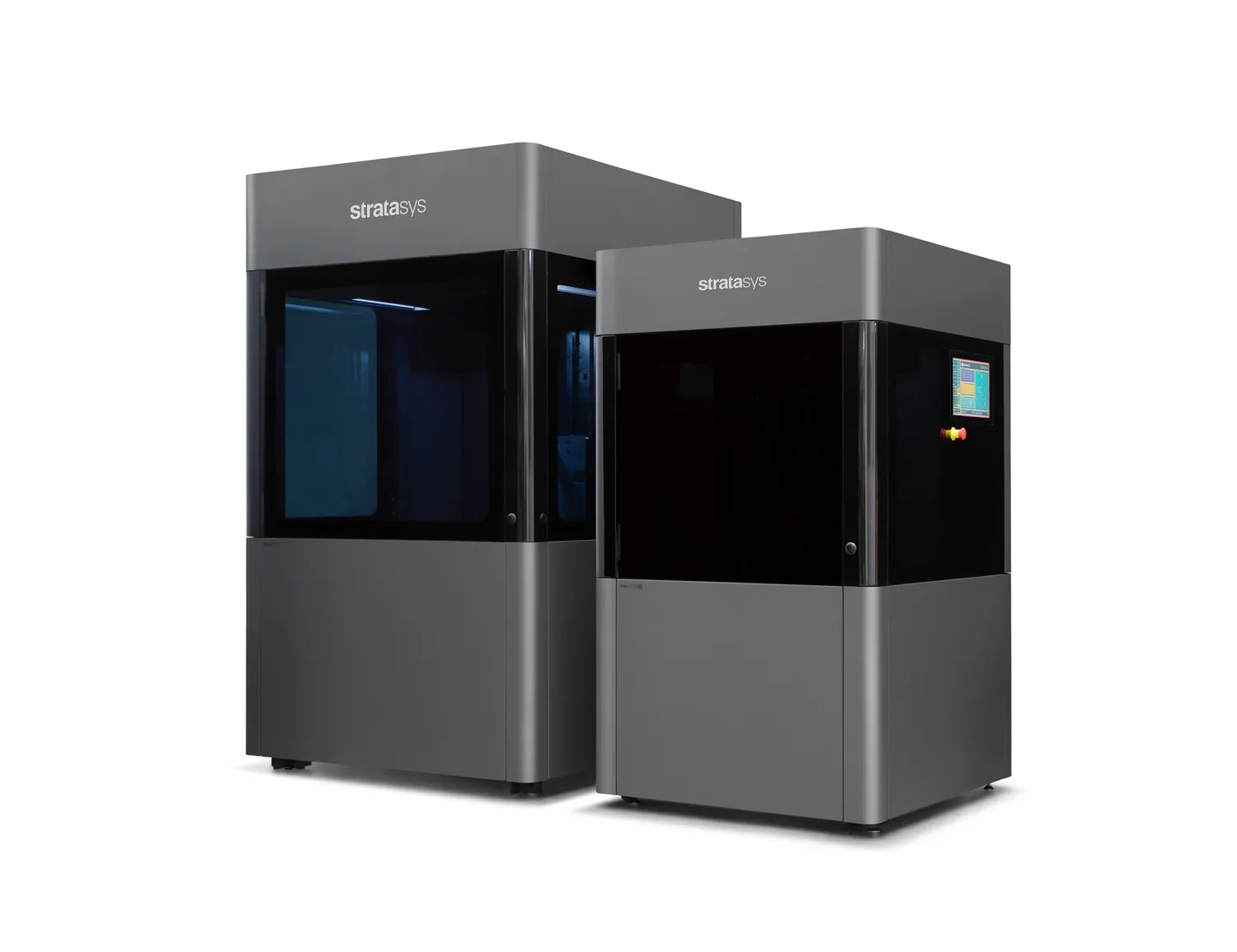

Stratasys Neo: 光造形技術のパラダイムシフト

チャンスをつかむ: 特許後のイノベーション

2013 年から 2015 年の間に、初期の光造形特許のいくつかが期限切れになりました。 これは 3D プリンティングにとって極めて重要な瞬間であり、実績のあるテクノロジーの新たなイノベーションへの扉が開かれました。 この機会を認識し、優秀な頭脳のチームに後押しされて、Stratasys はステレオリソグラフィーへ戦略的に拡大し、テクノロジーの洗練と改善に何年も費やしました。 彼らのアプローチと戦略的買収は、最終的に革命的な Neo シリーズの誕生につながりました。

信頼性とユーザーエクスペリエンスの向上

の StratasysのNeoシリーズ これは、ユーザー エクスペリエンスを再定義するステレオリソグラフィー技術の革新的な進歩を表しています。 従来の光造形プリンタの課題を熟知しているエンジニアのチームによって作られた Neo は、信頼性、生産性、全体的なパフォーマンスを向上させるための包括的なソリューションを提供します。

卓越したエンジニアリング: シンプルさと信頼性が融合する場所

Neo の中心には、卓越したエンジニアリングへの取り組みがあります。 Neo は、不必要な複雑さを取り除き、最高のコンポーネントのみを組み込んだシンプルなデザインを誇ります。 このシンプルさと品質の融合により、比類のない信頼性がもたらされ、Neo は印刷を重ねても常に優れた結果を提供します。

ソフトウェアの洗練: 直感的なコントロール

Neo の操作は、洗練されたシンプルなソフトウェア インターフェイスのおかげで、シームレスな体験になります。 ユーザー中心の設計原則に基づいて設計されたこのソフトウェアは、直感的な制御、堅牢なレポート、高度なトレーサビリティ機能を提供します。 これにより、ユーザーは最小限の労力でプロジェクトを最初から最後まで完全に監視できるようになります。

精密性の具現化: 品質の提供

3D プリントではパーツの品質が常に懸念されています。 Neo は、その精度と比類のないレイヤー間の再現性により、これらの懸念を解消します。 これにより、表面が滑らかに仕上がり、後処理の労力が大幅に削減され、印刷パーツの忠実度が向上します。

オープンレジンのデザインと素材: 自由を解き放つ

一部の光造形システムではユーザーが特定の素材に制限されていますが、Neo は独自の選択の自由を提供します。 ユーザーは、市販の幅広い樹脂から選択し、個々のプロジェクトのニーズに正確に一致するように材料を調整できます。 このアプローチは、効率、柔軟性、費用対効果を促進し、閉じた材料システムによって課せられることが多い制約から解放されます。

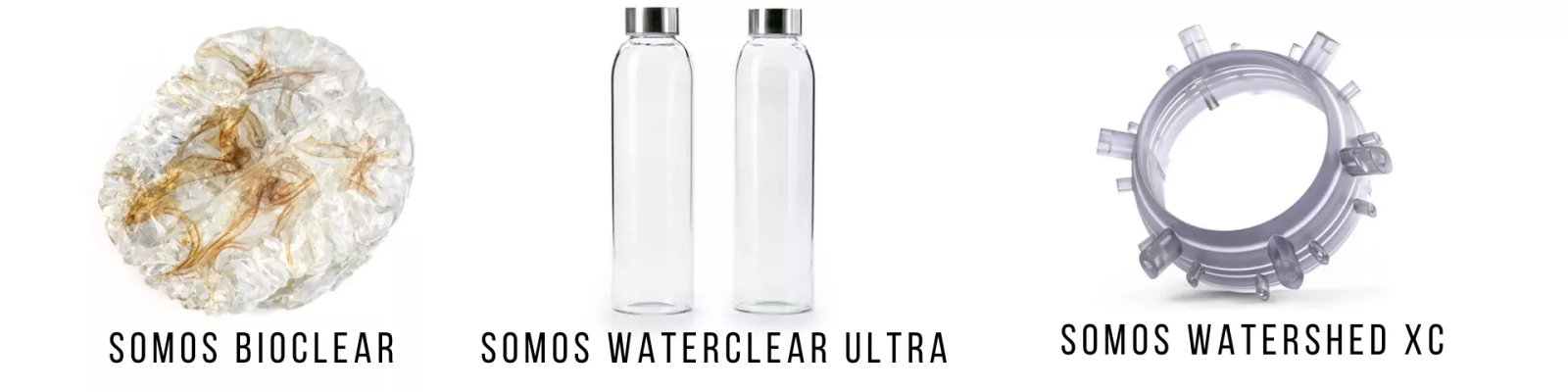

Neo のために精密に作られた: SOMOS 樹脂ラインナップの発表

ストラタシスのSOMOS素材ラインナップNeo シリーズを補完するように設計された、さまざまな高性能樹脂を提供します。 これらの樹脂は、ステレオリソグラフィーの機能を拡張する独自の品質を備えています。 光学的透明性、耐湿性、耐久性、耐熱性などの特性を備えた SOMOS 素材は、革新性と実用性を体現し、アイデアを現実にする原動力となります。

Stratasys 光造形材料 Somos BioClear、Somos Waterclear Ultra、および Somos WaterShed XC。 ここですべてをご覧ください。

プリンター プラットフォームの進化: フォームと機能の融合

Neo はパフォーマンスに優れているだけでなく、デザインの水準も引き上げています。 Neo は、洗練された外形、より小さな設置面積、より大きな印刷プラットフォームを備えており、拡張された構築面積を提供しながら床面積を最適化します。 大規模プロジェクト向けの Neo800 やコンパクトなスペース向けの Neo450 など、このラインナップは妥協のない品質を維持しながら、さまざまな用途にソリューションを提供します。

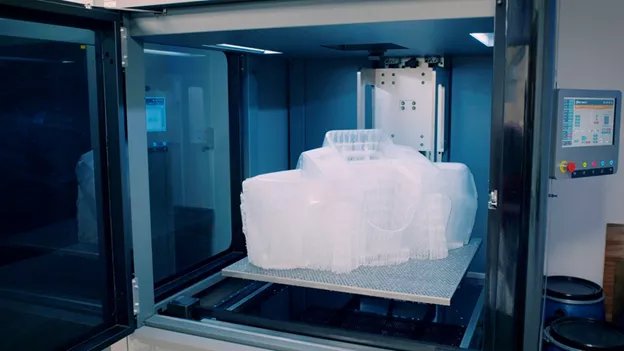

実際の例: プロトタイピング時間を最大 90% 削減

パラゴン ラピッド テクノロジーズ は、英国に拠点を置くエンジニアリング サポートおよび製品開発会社です。 彼らは Stratasys の Neo ステレオリソグラフィ 3D プリンタを利用して、機能的なプロトタイプ、複雑なモデル、さまざまな業界の必須部品を生成しました。 Neo テクノロジーの統合により、生産プロセスが合理化され、目に見える成果が得られました。

Neo800 の 800 x 800 x 600 mm という大きな造形面積により、Paragon は 1 回のプリントで大きな部品を製造できます。

たとえば、車のバンパーのプロトタイプの緊急の必要性に直面したとき(これまで数週間の機械加工、後処理、工具の使用を伴う、従来は時間のかかるプロセスでした)、パラゴンは Neo800 3D プリンタを採用しました。 その結果は驚くべきものでした。 試作車のバンパーの生産時間はわずか 3 日と大幅に短縮され、90% 短縮されました。 これは、Neo シリーズが効率的かつ迅速な製造と実用的なイノベーションにどのように貢献しているかを示しています。

デザイナーのためのフォーラムに参加しよう

あなたの専門知識はコミュニティにとって不可欠です。私たちに参加して、あなたの知識を提供してください。

今すぐフォーラムに参加する業界最高のプロフェッショナルと分かち合い、学び、成長する.