デザイナーのためのフォーラムに参加しよう

あなたの専門知識はコミュニティにとって不可欠です。私たちに参加して、あなたの知識を提供してください。

今すぐフォーラムに参加する業界最高のプロフェッショナルと分かち合い、学び、成長する.

実行可能デジタル ツイン (xDT) は、2024 年も引き続きエンジニアリングの主流を占めるでしょう。 前回のブログ投稿 その 5 つの理由を説明します。このブログ投稿は実践的なものとなり、xDT を物理テストにどのように組み込むことができるかをさらに深く掘り下げます。 その方法を見ていきます Simcenter テストラボ Neo 2306 xDT の予測を相関させ、エンジニアリング パフォーマンス メトリクスを簡単に計算するのに役立ちます。 機械学、油圧学、電気学などのさまざまな種類の物理学をシミュレートする xDT を使用して、さまざまな業界のニーズに対応できます。 それでは、xDT がシミュレーションの世界と物理テストの世界の長所をどのように組み合わせて、すべてのユーザーに提供するかを体験してみましょう。 モデルベースのシステムテスト ニーズ。

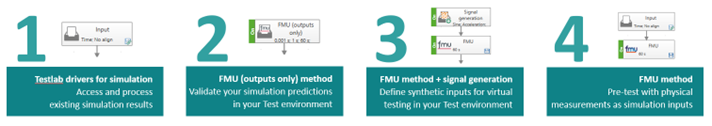

4 ステップのプロセス

Simcenter Testlab Neo 2306 は、xDT を物理テスト ソリューションに効率的に組み込むための新しい 4 ステップのプロセスを推進します。 このプロセスは、Digital Twin をオーサリング シミュレーション ソフトウェアから物理テスト ソフトウェア (この場合は Simcenter Testlab Neo) に徐々に移行するのを支援することを目的としています。 物理テスト ソフトウェアに入ると、デジタル ツインを実行 (別名、実行可能デジタル ツイン) して、予測を相関させたり、エンジニアリング パフォーマンス KPI を計算したり、物理測定を強化したりできます。 このプロセスは、実行可能デジタル ツインが探している貴重なシステム予測を提供しているという信頼を築くのに役立ちます。

4 段階のプロセスは次のように行われます。 Simcenter Testlab Neo プロセス デザイナー。 この強力な後処理ツールを使用すると、シミュレーション データとテスト データの両方のエンジニアリング KPI を計算できます。 これにより、1 つの環境で 1 セットの処理パラメーターを使用して、xDT と物理テストの両方からのデータセットの関連付けや拡張が容易になります。 各ステップが実際にどのように行われるかを一緒に見ていきましょう。

Simcenter Testlab Process Designer で使用されるメソッドを示す 4 ステップのプロセスの概略図。

ステップ 1: テスト環境でシミュレーション データにアクセスすることから始めます。

デジタル ツインの精度を検証する最初のステップは、既存のシミュレーション結果をテスト環境 (Testlab Neo) に転送することです。 これにより、エンジニアリングの重要業績評価指標 (KPI) と選択した相関 KPI を計算できます。 シミュレーション用の Testlab Neo ドライバーのおかげで、Simcenter Amesim、Simcenter 3D、およびその他の多くのシミュレーション ソフトウェアからのシミュレーション データに、中間データ変換を行わずに直接アクセスできます。

デザイナーのためのフォーラムに参加しよう

あなたの専門知識はコミュニティにとって不可欠です。私たちに参加して、あなたの知識を提供してください。

今すぐフォーラムに参加する業界最高のプロフェッショナルと分かち合い、学び、成長する.