デザイナーのためのフォーラムに参加しよう

あなたの専門知識はコミュニティにとって不可欠です。私たちに参加して、あなたの知識を提供してください。

今すぐフォーラムに参加する業界最高のプロフェッショナルと分かち合い、学び、成長する.

Laser Powder Bed Fusion (LPBF) は、光ファイバー レーザーを利用して微細な金属粉末を微細溶接し、固体の金属部品を生成する 3D プリンティング テクノロジーです。 この方法は多くの業界 (石油・ガス、原子力、自動車、航空など) で使用されており、メーカーは研究開発用の部品を製造できます。 LPBF テクノロジーにより、現場ですぐに使える部品の生産が可能になり、リードタイムとサプライチェーンの問題が軽減されます。 この記事では、316 ステンレス鋼を使用してカスタム帽子を作成した方法をご覧ください。 XM200G Xact 金属 3D プリンター そしてプロセスを支援するカスタムプレス金型。 このプロジェクトは、部品の印刷と組み立てを含めて 5 時間で完了しました。

設計プロセス

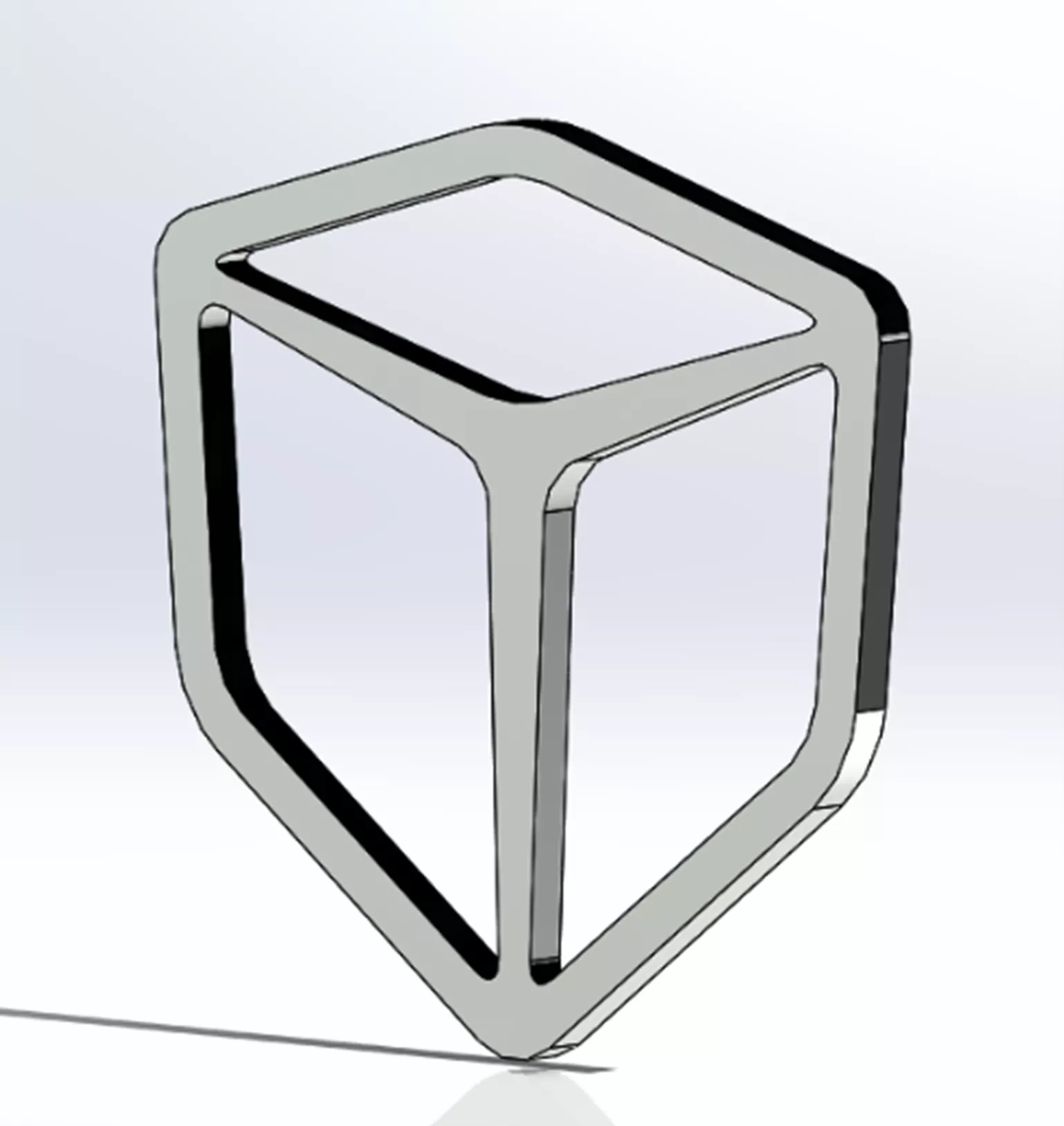

まず、使用 ソリッドワークス, GoEngineer のロゴを 1 つのスケッチでデザインし、輪郭を 2 ミリメートルまで押し出し、固体のデジタル パーツを形成しました。 (図1)

図 1: デザインロゴ

ロゴの輪郭を描くときは、サイズに注意することが重要です。 目標は、帽子の前面に配置することでした。 このプロジェクトでは前面をノギスで測定し、幅を 50 ミリメートル (約 1.97 インチ) に決定しました。 (図2)

図 2: キャリパー付き帽子

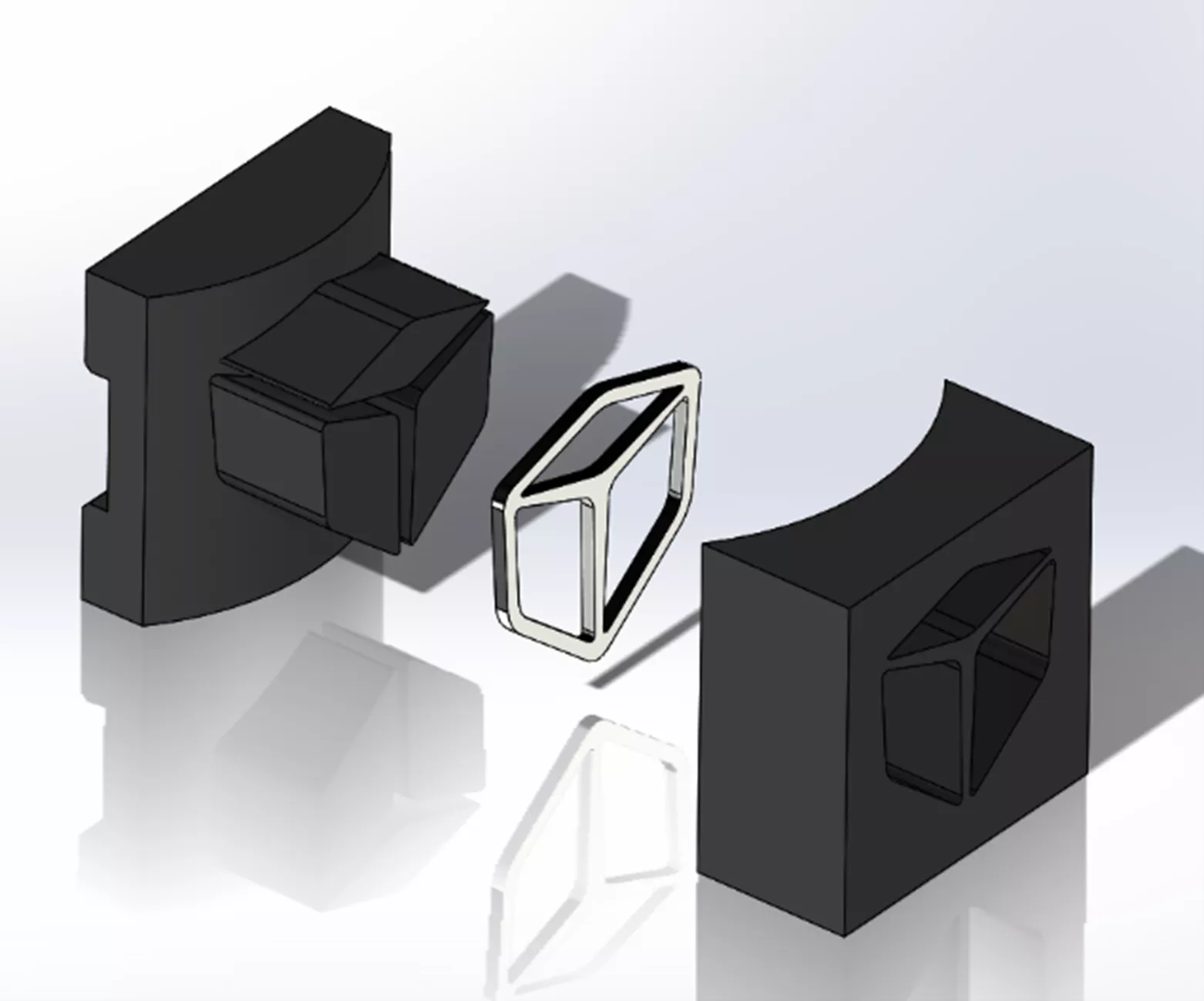

この情報と部品の設計をもとに、プレス金型の製作を開始しました。 プレス金型の主な機能は、帽子の自然な曲線に合わせて形状を成形することです。 これは 2 つの部分から成るアセンブリであり、曲げを制御するためにロゴが金型の内側に配置されます。 (図3)

図 3: プレス金型

印刷プロセス

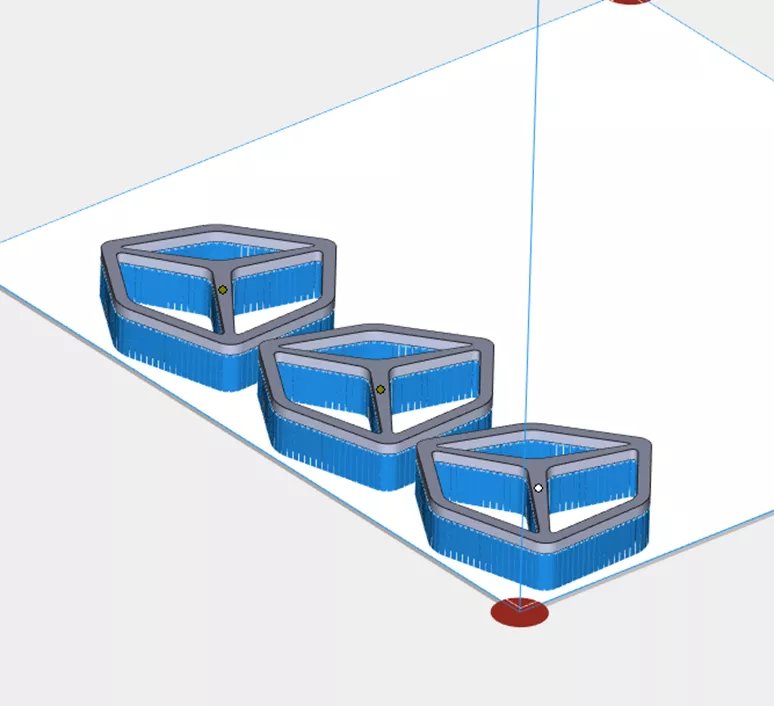

デザイン後、ロゴをSTEPファイルとしてエクスポートしました。 マテリアライズマジック グリッド パターン (図 4) でサポートされており、LBPF 3D プリンター用に準備されています。 印刷が容易で延性があるため、このプロセスでは 316 ステンレス鋼材料が使用されました。

図 4: 316 ステンレス鋼の構造

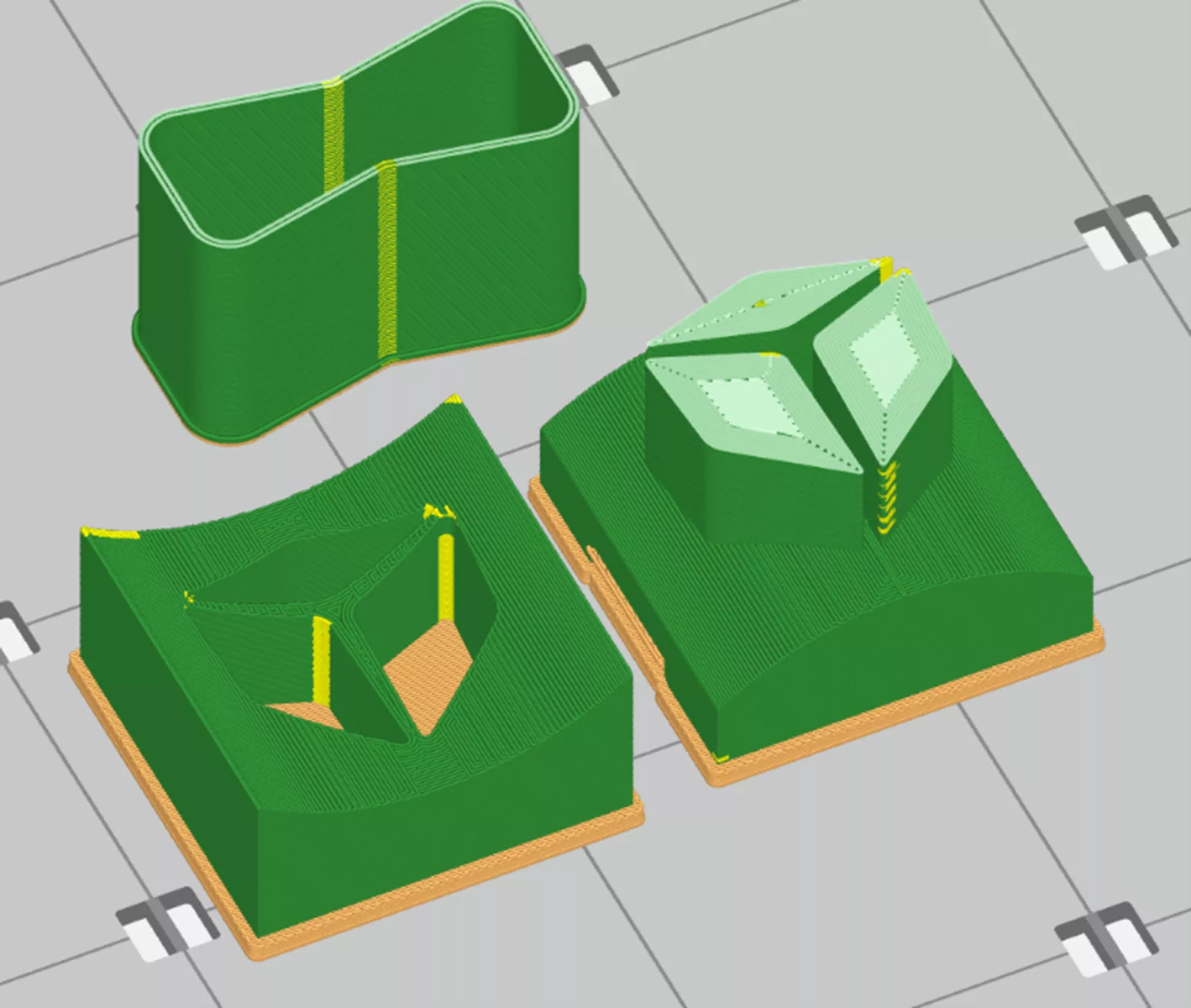

プレス金型は、 ストラタシス F370 ABS-CF10素材を使用。 ABS-CF10 製造現場における治具や治具の優れた代替品です。 強度を最大限に高めるために、厚い壁を使用し、それをソリッド ボディとして割り当てました。 (図5)

図 5: ABS-CF10 部品

部品を印刷した後、部品を取り外し、洗浄し、使用できるように準備します。

図 6: 316 ステンレス鋼の帽子のロゴ

図 7: ABS-CF10のプレス金型

製造工程

プレス金型を万力でクランプし、ゆっくりと締めて、金属プリントをプレス金型の輪郭に強制的に形成し、したがって湾曲した部分を形成しました。 このステップは重要であり、パーツが帽子の前面に正しく嵌合することを保証します。

図 8: 組み立てられた部品と金型

パーツが形成された後、ロゴが前面に布地に接着され、プロジェクトが完了しました。

デザイナーのためのフォーラムに参加しよう

あなたの専門知識はコミュニティにとって不可欠です。私たちに参加して、あなたの知識を提供してください。

今すぐフォーラムに参加する業界最高のプロフェッショナルと分かち合い、学び、成長する.