Join the forum for Designers!

Your expertise is vital to the community. Join us and contribute your knowledge!

Join the Forum NowShare, learn and grow with the best professionals in the industry.

Injectie Blow Molding Design -uitdagingen

Het ontwerpen van onderdelen voor injectie blaasvorming (IBM) presenteert verschillende unieke technische uitdagingen.

Ten eerste is het bereiken van uniforme wanddikte cruciaal voor zowel structurele integriteit als efficiënt materiaalgebruik. Onregelmatige dikte kan leiden tot defecten zoals kromtrekken of ongelijke koeling. Ten tweede moet het ontwerp rekening houden met het vormproces zelf, wat een precieze controle van temperatuur, druk en timing vereist tijdens zowel injectie- als blaasfasen.

Een andere uitdaging is het creëren van soepele, consistente oppervlakte -afwerkingen, vooral voor complexe geometrieën. De overgang tussen de spuitgegoten parison en de opgeblazen vorm moet naadloos zijn om zichtbare naden of zwakke plekken te voorkomen. Het ontwerp moet ook rekening houden met het koelsysteem van de mal; Efficiënte warmtedissipatie is essentieel voor het voorkomen van vervorming en het verminderen van cyclustijden.

Bovendien moeten de stroomkenmerken van het materiaal worden overwogen bij het ontwerpen van het onderdeel. Ingenieurs moeten de vorm en afmetingen van de parison optimaliseren om zelfs materiaalverdeling tijdens het blazen te garanderen. Ten slotte, omdat IBM vaak thermoplastics omvat, moet deelontwerp tijdens het koelen rekening houden met krimp om ervoor te zorgen dat het eindproduct voldoet aan dimensionale specificaties.

Samenvattend vereist succesvolle injectie-blaasontwerp een balans tussen materiaaleigenschappen, geometrie en procesparameters om van hoogwaardige, functionele onderdelen te zorgen.

Technische oplossing

Naar Approost de uitdagingen van injectieblokvorming (IBM), ingenieurs gebruiken verschillende oplossingen. Ten eerste, om een uniforme wanddikte te bereiken, ontwerpen ze onderdelen met consistente geometrie en gebruiken ze simulatiesoftware om materiaalstroom te voorspellen, waardoor een evenwichtige verdeling tijdens injectie en blazen wordt gewaarborgd. Functies zoals ribben en kussens zijn strategisch geplaatst om zwakke vlekken te voorkomen met behoud van sterkte. Voor naadloze oppervlakte -afwerkingen gebruiken ingenieurs vaak geavanceerde schimmelontwerptechnieken, zoals polijsten of het aanbrengen van coatings op vormen, en nemen ventilatie op om luchtvallen te verminderen. Ze optimaliseren ook de vormtemperatuurregeling met koelkanalen die nauwkeurig worden geplaatst om ongelijke koeling en kromtrekken te voorkomen. Om materiaalstroom en krimp aan te pakken, ontwerpen ingenieurs de parison met specifieke geometrie die verantwoordelijk is voor de stroomkenmerken van het materiaal. Parisondikte wordt aangepast om zelfs materiaalverdeling mogelijk te maken wanneer geblazen, en berekeningen op basis van de krimpsnelheid van het materiaal helpen de dimensionale nauwkeurigheid in het eindproduct te garanderen. Bovendien maken geavanceerde schimmelontwerpen met variabele holtedruk en temperatuurregeling strengere toleranties mogelijk en verkorten cyclustijden. Het gebruik van hoogwaardige thermoplastics die compatibel zijn met IBM minimaliseert de defecten verder. Eindelijk, iteratieve testen en Simulatie wordt gebruikt om ontwerpen te verfijnen vóór de productie, waardoor optimale onderdeelkwaliteit en prestaties worden gewaarborgd.

ANSYS Fluent Polyflow is een krachtig simulatietool voor het evalueren van injectieblaasoplossingen (IBM). Het stelt ingenieurs in staat om belangrijke aspecten van het proces te modelleren en te optimaliseren, waardoor het ontwerp gemeenschappelijke uitdagingen effectief aanpakt. Om de dikte van de uniforme wand te evalueren, vloeiendPolyflow Simuleert materiaalstroom door de vorm en identificeert potentiële gebieden van ongelijke verdeling. Door parisongeometrie en procesparameters aan te passen, kunnen ingenieurs het ontwerp optimaliseren om een consistente wanddikte over het onderdeel te garanderen. Voor oppervlakteafwerking en defectreductie, Polyflow Helpt het koelproces en het materiaalgedrag te simuleren, waardoor ingenieurs kunnen voorspellen hoe luchtvallen of materiaalconsistenties kunnen vormen tijdens de blaasvormfase. Aanpassingen van het schimmelontwerp, zoals verbeterde ventilatie- of geoptimaliseerde koelkanalen, kunnen vrijwel worden getest om soepelere oppervlakken te bereiken en defecten te voorkomen. Vloeiend Polyflow evalueert ook krimp- en materiaalstroomeigenschappen. Door het gedrag van thermoplastics tijdens de injectie- en blaasproces te simuleren, kunnen ingenieurs het parisonontwerp- en procesparameters aanpassen om rekening te houden met materiaalkrimp, waardoor het laatste deel aan de dimensionale vereisten voldoet.

Methode

Het opzetten van injectieblaasvorming met ANSYS Fluent Workspace Polyflow in deze discussie omvat verschillende stappen. Deze stappen omvatten gedachtekaart, productkaart en opstelling van polyflow case.

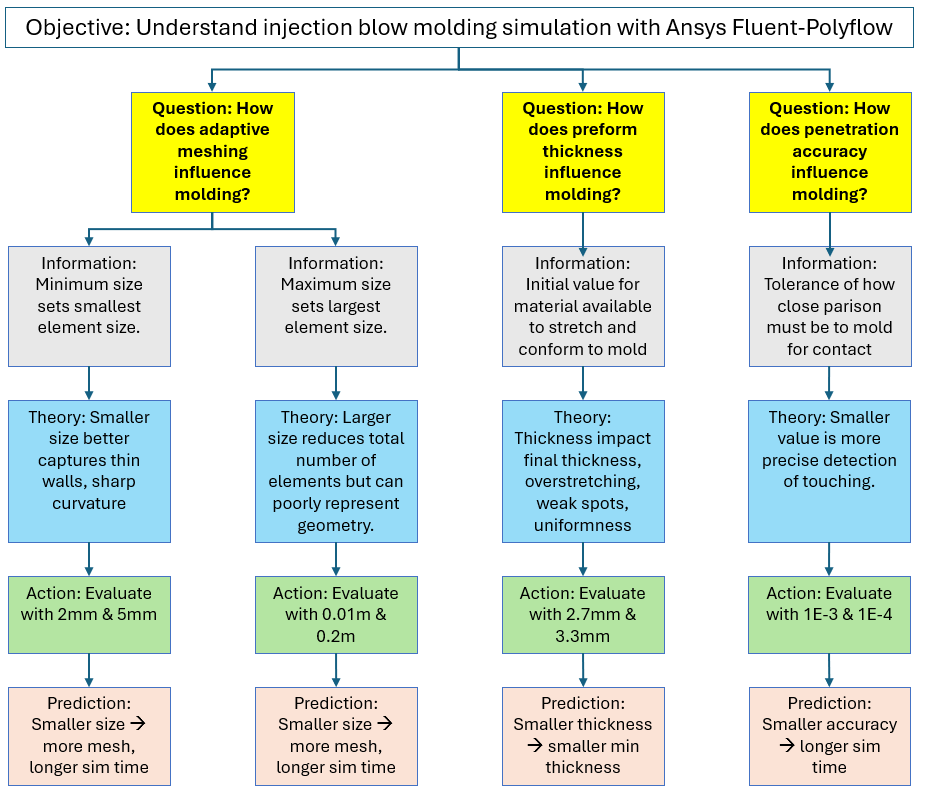

Gedachte kaart: Er wordt een gedachtekaart van blaasvormige kenmerken gegenereerd om ideeën, concepten of informatie op een gestructureerde manier te organiseren en weer te geven. De onderstaande denkkaart toont het doel van de simulatiestudie en vragen die worden gesteld om het doel te beantwoorden. Elke vraag wordt gevolgd door een theorie, actie en voorspelling om elke vraag te beantwoorden. Resultaten zouden ook aan de onderkant van elke tak worden toegevoegd wanneer deze worden gegenereerd.

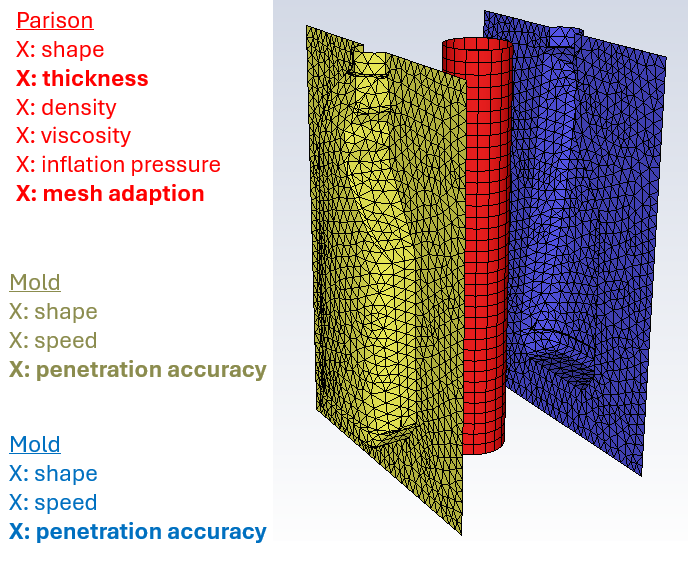

Productkaarten: Een productkaart van de PLOY -vormparison en mallen wordt gegenereerd om productfuncties te vermelden en te categoriseren. Een productkaart geeft factoren aan die overeenkomen met theorieën/acties in de denkkaart.

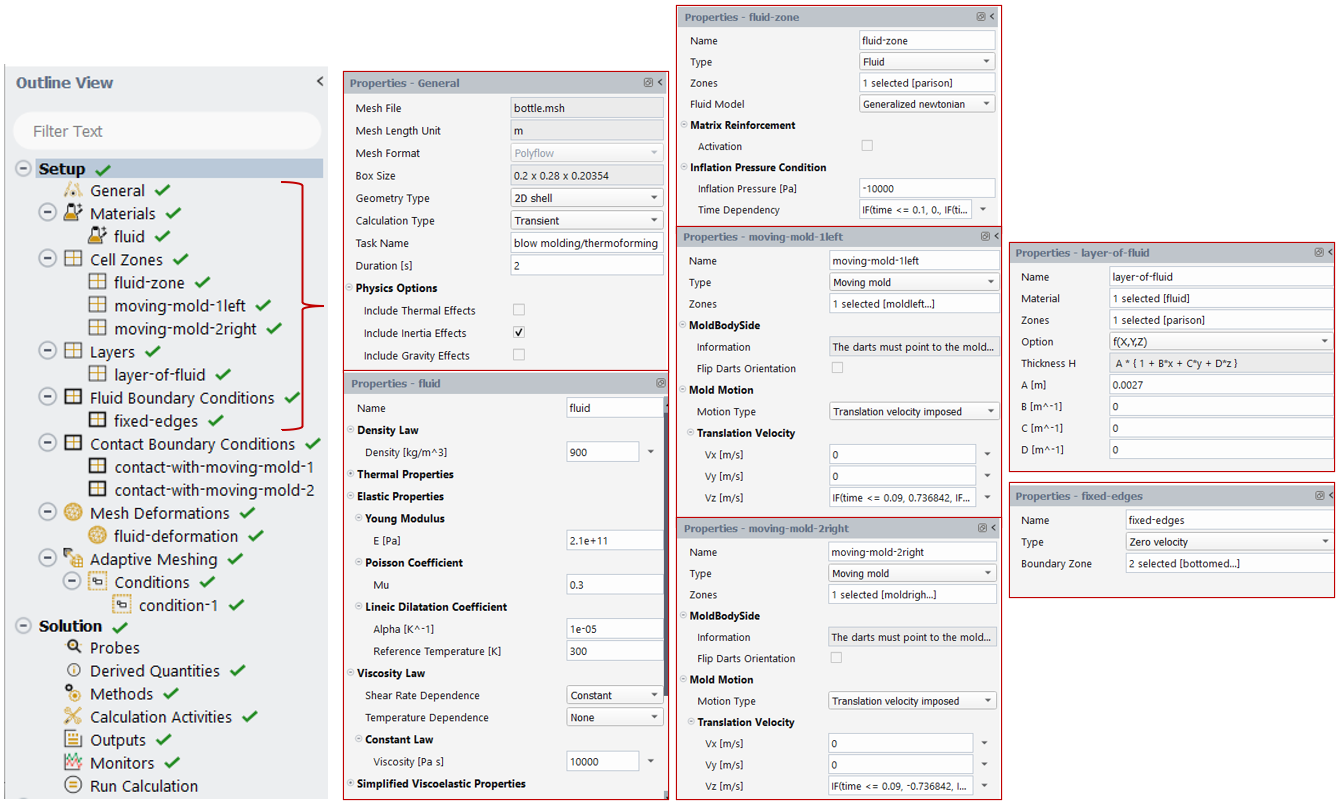

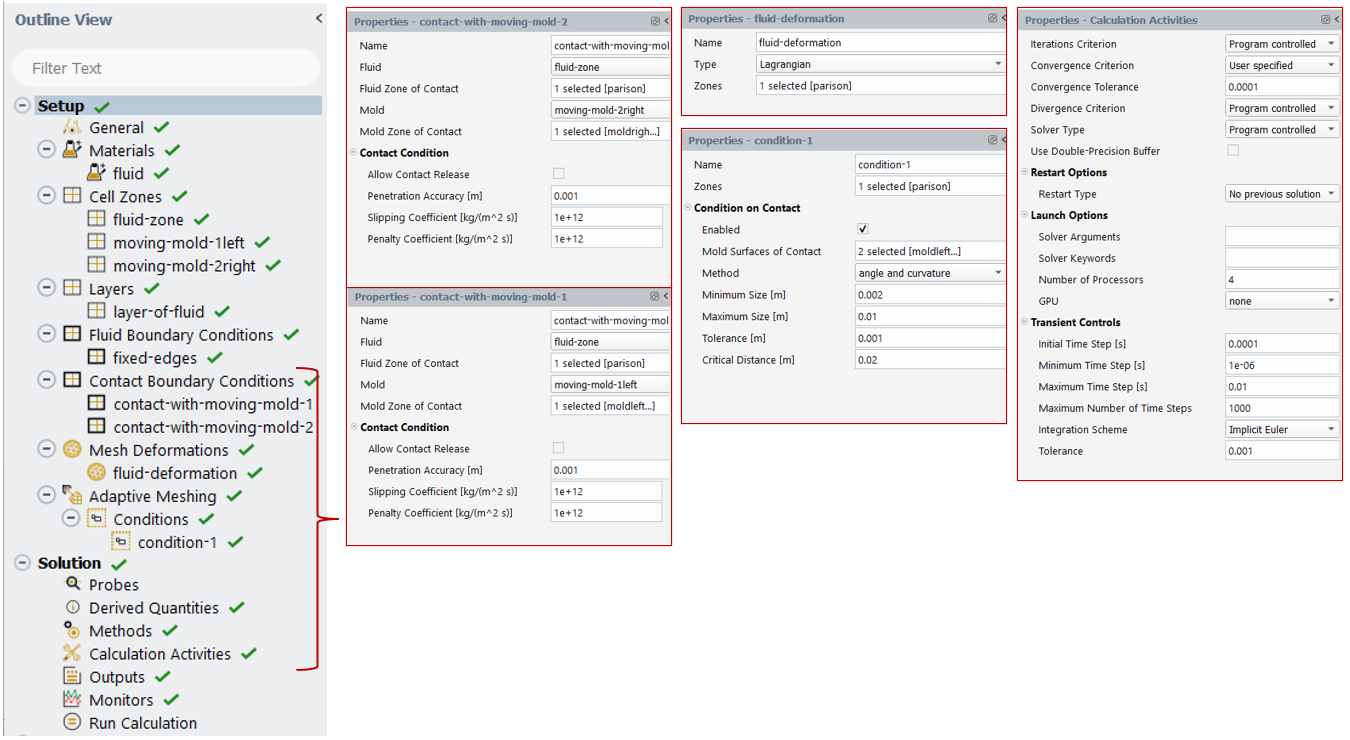

Polyflow -simulatie: Polyflow -modellen worden gegenereerd volgens de studies geproduceerd door de denkkaart. In dit geval wordt een fractionele factorale DOE gebruikt die resulteert in 8 unieke polyflowbehandelingen. De onderstaande afbeeldingen tonen de reeks stappen voor het vullen van ingangen voor een polyflow -model.

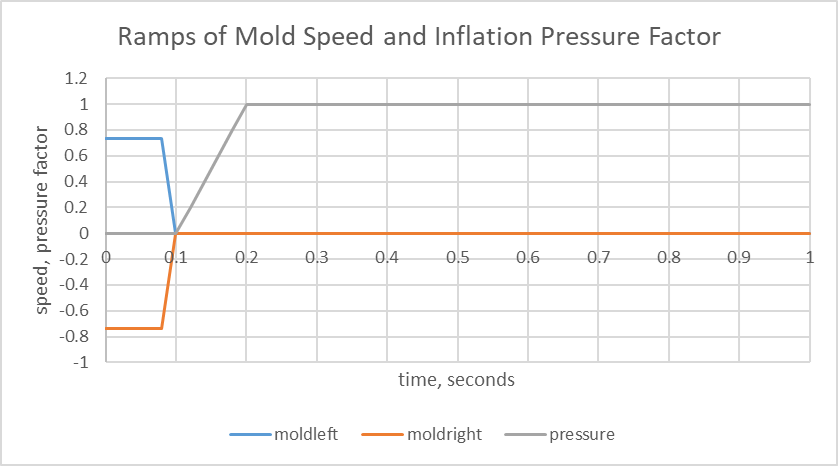

De vertaalbeweging van de hellingen en de inflatiedrukfactor worden gedefinieerd door uitdrukkingen. De onderstaande grafiek laat zien hoe de expressiewaarden met de tijd variëren.

De simulatieberekeningen worden uitgevoerd om de resultaten te genereren, gericht op minimale dikte, gebiedsrekt en simulatietijd. Behandelingengegevens worden geanalyseerd om de theorievragen te beantwoorden en voorspellingen te bevestigen of in tegenspraak te maken.

Polyflow -injectie Simulatieresultaten Blaasvorming Simulatieresultaten

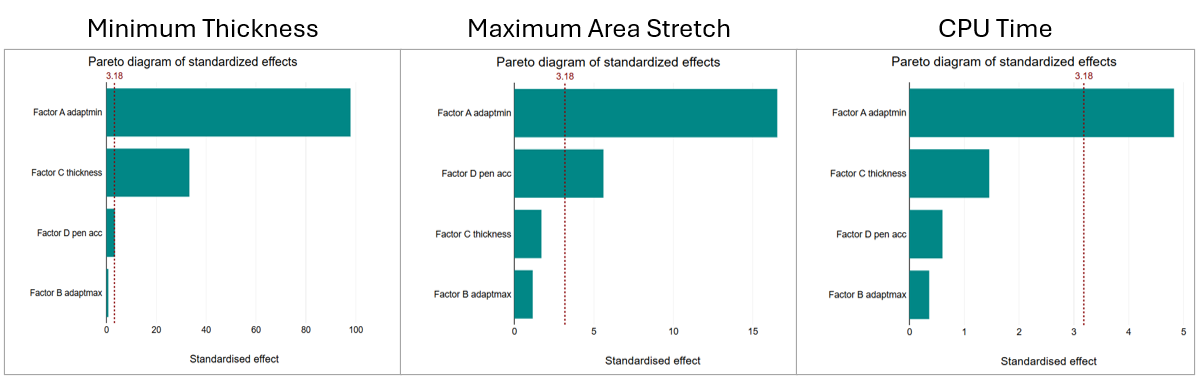

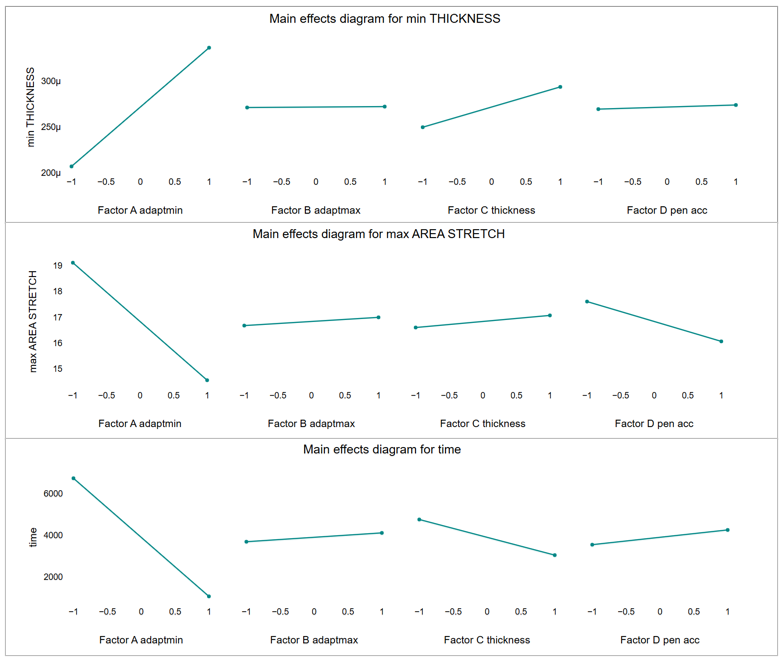

Grafische analyse: De onderstaande grafieken geven de resultaten weer voor de DOE -analyse. De grafieken geven aan dat de minimale groottefactor van de mesh -aanpassing de belangrijkste impact heeft op de minimale dikte, maximale oppervlakte en simulatietijd in vergelijking met de andere drie factoren.

De onderstaande grafieken tonen de kleinere minimale aanpassingsgrootte resulterend in kleinere minimale parisondikte, grotere maximale rek en langere simulatietijd. De andere factoren hebben een kleine invloed op de outputstatistieken.

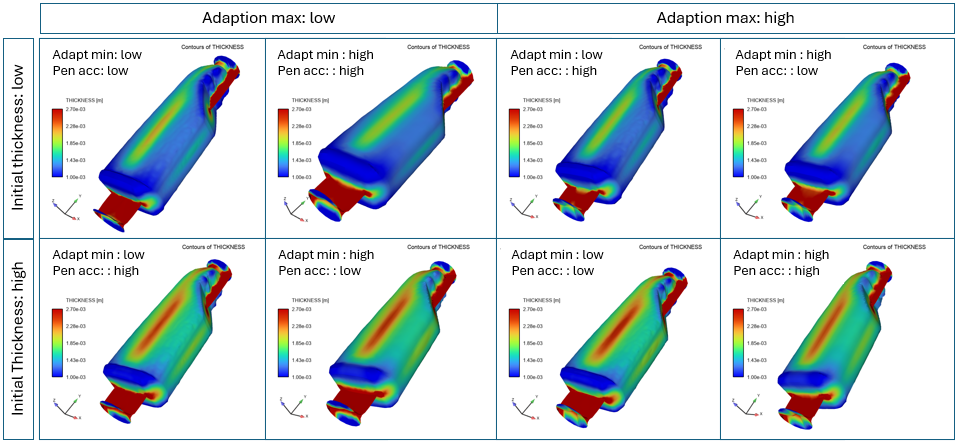

De onderstaande contourafbeeldingen tonen de impact van de initiële parisondikte op de uiteindelijke dikteverdeling. Zoals verwacht resulteert de grotere initiële dikte in een grotere uiteindelijke gemiddelde dikte.

Het onderstaande animatieresultaat toont het proces van schimmelbeweging gevolgd door inflatie.

Join the forum for Designers!

Your expertise is vital to the community. Join us and contribute your knowledge!

Join the Forum NowShare, learn and grow with the best professionals in the industry.