Join the forum for Designers!

Your expertise is vital to the community. Join us and contribute your knowledge!

Join the Forum NowShare, learn and grow with the best professionals in the industry.

Het volledige potentieel van additieve productie ontgrendelen met ANSYS -additieve oplossingen

Additive Manufacturing (AM) heeft een revolutie teweeggebracht in de manier waarop ingenieurs complexe onderdelen ontwerpen en produceren, wat ongekende flexibiliteit en efficiëntie biedt. Om de voordelen ervan volledig te benutten, is een robuuste simulatiegedreven aanpak echter essentieel in elke fase van het proces-van ontwerpoptimalisatie tot afdrukken en nabewerking. ANSYS biedt een uitgebreide reeks additieve oplossingen die zijn afgestemd op deze kritieke fasen, waardoor precisie, betrouwbaarheid en prestaties worden gewaarborgd. In deze blog zullen we onderzoeken hoe elk ANSYS -additief product – dat varieert van processimulatie tot materiaalanalyse – een cruciale rol speelt bij het verbeteren van de AM -workflow, het minimaliseren van risico's en het maximaliseren van printsucces.

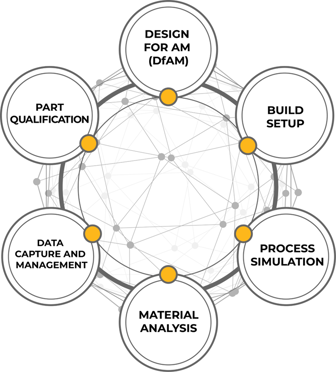

Additief universum

Laten we eens kijken hoe het AM -ecosysteem wordt beheerd door de ANSYS -tools:

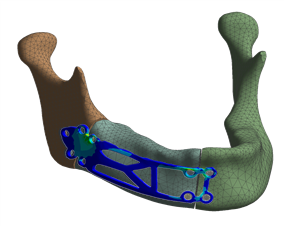

- Ontwerp voor additieve productie (DFAM). Engineering -aanpak die ontwerpen specifiek optimaliseert voor de AM) -processen (AM), in plaats van eenvoudigweg traditionele ontwerpen aan te passen voor 3D -printen. DFAM maakt gebruik van de unieke mogelijkheden van AM, zoals complexe geometrieën, lichtgewicht structuren en materiaalefficiëntie, om de prestaties te verbeteren en tegelijkertijd gewicht, kosten en productietijd te verminderen. Belangrijkste principes van DFAM omvatten topologie-optimalisatie, roosterstructuren, deelconsolidatie en het minimaliseren van ondersteuningsmateriaal om de productie en nabewerking te verbeteren. Belangrijke tools hier zijn Ontdekking En Mechanisch. De eerste zorgt voor snelle geometrie -aanpassingen, rooster- en lichtgewicht geometriecreatie en waardoor het gemakkelijk wordt om complexe vormen te verfijnen die zijn geoptimaliseerd voor additieve productie. De topologie -optimalisatietools helpen ingenieurs te genereren lichtgewicht, organische structuren die de sterkte behouden en het gebruik van het materiaal verminderen. Voor deze taak beide Ontdekking En Mechanisch kan worden gebruikt. Protheses is een bekend voorbeeld van topologie -optimalisatie in biomedische toepassingen.

- Bouwopstelling Verwijst naar het voorbereidingsproces voor het afdrukken, waardoor een succesvolle en efficiënte build wordt gewaarborgd. Het omvat het oriënteren van het onderdeel, het positioneren van meerdere onderdelen op de buildplaat, het genereren van ondersteuningsstructuren en het definiëren van afdrukparameters zoals laagdikte, scanstrategie en materiaalinstellingen. Een goede bouwopstelling is cruciaal voor het minimaliseren van vervormingen, het optimaliseren van het gebruik van materiaal en het verminderen van inspanningen na de verwerking.

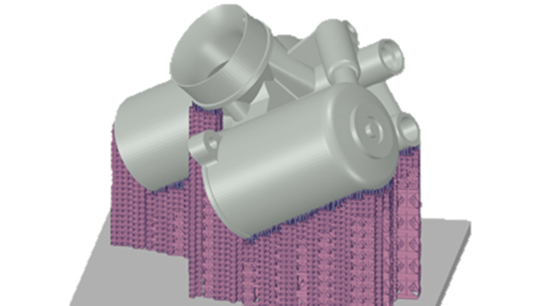

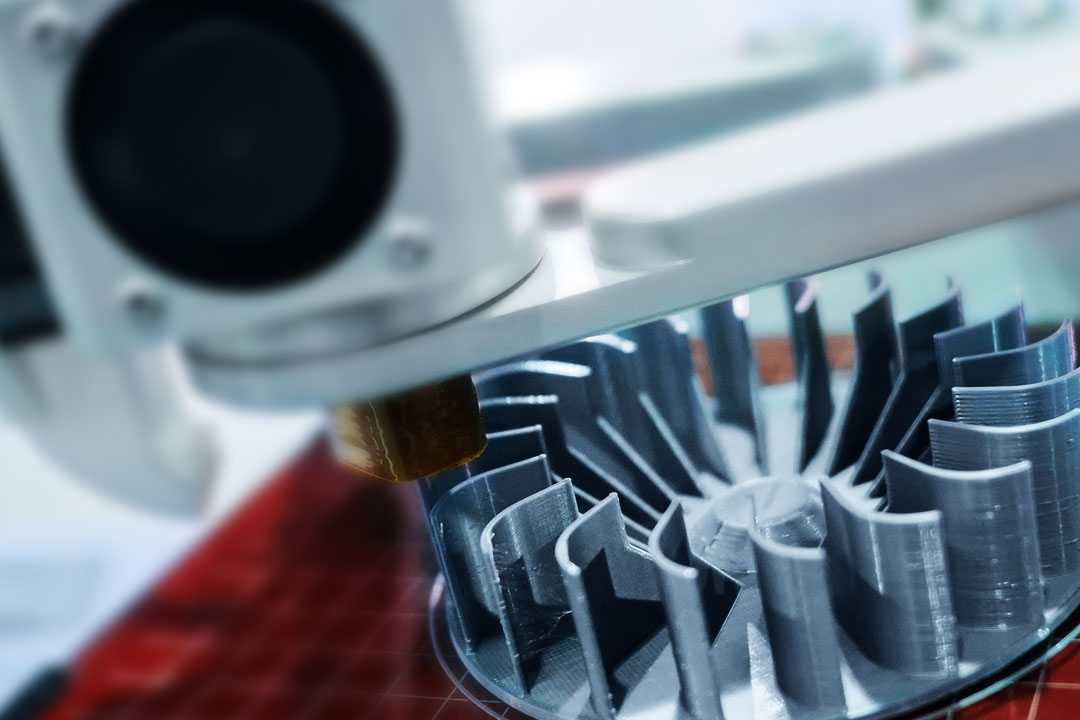

ANSYS Additive Prep is de tool waarmee u onderdelen kunt bereiden die additief worden vervaardigd. Additieve Prep is ingebouwd in ANSYS -ruimtevaartlaaf en stevig geïntegreerd in de additieve workflow, of u uw workflow voortzet door het AM -proces te simuleren of uw deel (s) rechtstreeks naar de buildkamer te sturen. Oriënteer uw deel (en) op basis van uw prioriteiten van de bouwtijd, het volume van de neiging tot vervorming en genereer vervolgens automatisch steunen voor hen. Pas uw buildstrategie en parameters aan, genereer een buildbestand en bekijk en animeer vervolgens de scanvectoren binnen een plak of de plakjes binnen een build in de plakkijker. De resulterende optimaal georiënteerde onderdelen en ondersteuning met bijbehorende scanpatroon zijn klaar voor afdrukken of voor simulatie met behulp van Additieve print of Mechanisch. In de afbeelding ondersteunen geometrieën gegenereerd door ANSYS Additive Prep.

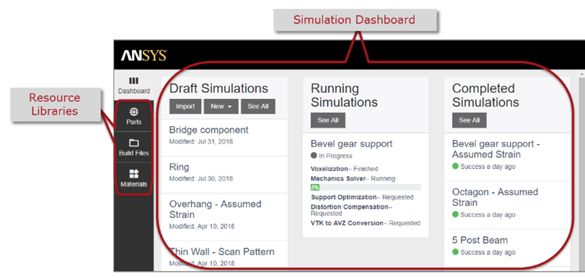

- Processimulatie Bij additieve productie omvat het gebruik van computermodellen om de fysieke fenomenen die tijdens het afdrukproces voorkomen te voorspellen en te analyseren. Het helpt ingenieurs om thermische effecten, restspanningen, vervormingen en potentiële defecten zoals kromtrekken, oververhitting of gebrek aan fusie te begrijpen. Door factoren zoals warmteverdeling, materiaalgedrag en ondersteuning interactie te simuleren, maakt processimulatie de optimalisatie van buildparameters, deeloriëntatie en ondersteuningsstructuren mogelijk voor het afdrukken mogelijk. Dit vermindert dure proef-en-error iteraties, verbetert de onderdeelkwaliteit en zorgt voor een grotere betrouwbaarheid en herhaalbaarheid in AM-productie. ANSYS Additive Print – Een op zichzelf staand hulpmiddel voor 3D -printmachine -operators om snelle simulaties van onderdelen uit te voeren om ervoor te zorgen dat ze met succes worden afgedrukt door onderdeelvervormingen te voorspellen, de buildbereiding (oriëntatie en ondersteuningsbehoeften) te voorspellen en te valideren, het prototypetesten verminderen

Inbegrepen bij additieve afdruk- en additive suite -licenties.

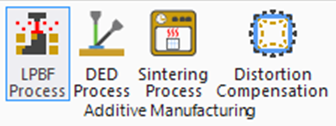

Meer geavanceerde simulaties kunnen worden uitgevoerd in Ansys mechanisch Om de macro-niveau verstoringen en spanningen in delen te voorspellen om bouwfouten te voorkomen en trendgegevens te bieden voor het verbeteren van ontwerpen voor additieve productie, waaronder onderdeeloriëntatie en ondersteuningsplaatsing en maatstaf met behulp van verschillende add-ons:

In laserpoederbed fusie (LPBF) – ook bekend als DMLM, DML's of SLM – wordt een dunne laag metaalpoeder afgezet, en een sterk gefocuste laserstraal smelt het poeder en smelt het aan de vorige laag. Dit proces wordt een laag herhaalde laag en vormt een solide onderdeel. De eerste laag wordt afgezet op een buildplaat of substraat en biedt een basis voor de structuur.In gerichte energieafzetting (Ded) – ook genaamd lens, EBAM®, WAAM of LDT – creëert een laser- of elektronenstraal een smeltpool op eerder gestold materiaal, waarbij geblazen poeder of gevoede draad wordt geïntroduceerd om materiaal toe te voegen. In tegenstelling tot LPBF, die onderdelen van een poederbed bouwt, maakt Ded gelokaliseerde materiaalafzetting mogelijk, waardoor het geschikt is voor reparaties, coatings en grotere structuren.

Zowel PBF- als DED -processen genereren hoge temperaturen en steile thermische gradiënten, wat leidt tot oververhitting, vervorming en restspanningen. Deze spanningen kunnen een significante vervorming veroorzaken, interfereren met de daaropvolgende laagafzetting, of zelfs leiden tot scheuren en gedeeltelijk detachement van de bouwplaat. Bovendien kunnen restspanningen, zodra het onderdeel uit de buildplaat is verwijderd, verdere vervormingen introduceren, wat resulteert in afwijkingen van de beoogde geometrie.

Sinterprocessimulaties helpen bij het voorspellen van krimp en zwaartekrachtwending in complexe delen, het verminderen van proef-en-error tijdens het ontwerp terwijl het bereik van levensvatbare geometrieën wordt uitgebreid. Zodra een materiaalsysteem goed is gekalibreerd met herhaalbare resultaten, kunnen compensatiealgoritmen worden toegepast om het ontwerp te wijzigen, waardoor de uiteindelijke vorm aan dimensionale specificaties voldoet.

Het is ook bekend dat CAD -modellen vaak aanpassingen vereisen om vervormingen te compenseren die tijdens het productieproces optreden. Vervormingscompensatie in simulatiesoftware dient als een krachtig hulpmiddel om deze afwijkingen te corrigeren. Het proces van het bereiken van een vervormingsgecompenseerde geometrie kan een enkele oplossing omvatten of vereisen meerdere iteraties, afhankelijk van de toepassing- en tolerantievereisten. Het selecteren van de juiste aanpak hangt af van factoren zoals materiaaleigenschappen, productiebeperkingen en specificaties van het definitieve onderdeel.

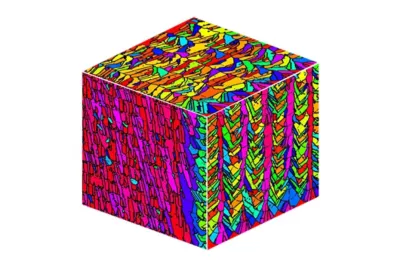

- Materiële analyse. Deze tool is Een verkennende omgeving voor wetenschappers die in dezelfde op zichzelf staande interface zijn georganiseerd als Additieve afdrukken. Het doel van Additieve wetenschap is om de beste proces-parametercombinatie te bepalen die u kunt gebruiken voor het bouwen van uw deel, gegeven een LPBF-machine en een materiaal. U begint met deze verkenning met een enkele parametrische simulatie van kraal om de procesparametercombinaties te beperken tot een kleiner aantal acceptabele kandidaten op basis van afmetingen van smeltpool. Meestal wilt u dan een porositeitssimulatie uitvoeren met behulp van uw gekozen parameters uit de single-simulatie met enkele kralen om de porositeit met gebrek aan fusie te bepalen die is geassocieerd met die procesparameters. Ten slotte onthullen microstructuursimulaties informatie over korrelpatronen en kunnen ze worden vergeleken met laboratoriumtests van elektronenbackscatter diffractie (EBSD).

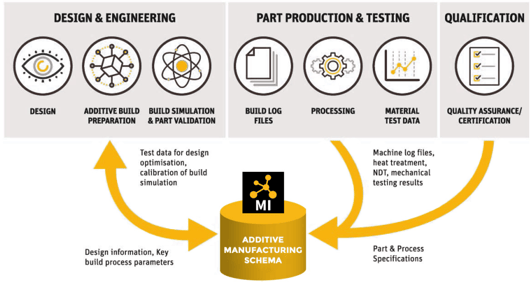

- Data -opname en -beheer. Ansys Granta Speelt een belangrijke rol in de gegevensopvang- en analysestap van de additieve productiecyclus door een uitgebreide oplossing te bieden voor het beheren van materiaalgegevens. Met Ansys Granta Miingenieurs kunnen de juiste informatie vastleggen en analyseren van hun additieve productieprojecten, wat helpt bij het sneller krijgen van oplossingen om het begrip van kritisch proces en eigendomsrelaties te verbeteren. De integratie van eenvoudig te gebruiken machine learning in Granta Mi Vermindert vallen en opstaan bij de productie van additieve, het optimaliseren van gegevens en projectkennis. Aanvullend, Granta Mi Zorgt voor efficiënte, traceerbare materiaaltest- en analyseprocessen, van het testlab tot ontwerpen van gegevens, wat het rendement op de investering maximaliseert. Dit is met name belangrijk bij de additieve productie, waarbij het begrijpen van de materiaaleigenschappen en procesparameters cruciaal is voor deels kwalificatie en het volledige potentieel van de technologie bereiken.

- Onderdeel kwalificatie. Het ANSYS-ecosysteem speelt een cruciale rol in de deelkwalificatie voor additieve productie (AM) door ontwerpvalidatie, structurele en thermische analyse en documentbeheersing te integreren om te zorgen voor hoogwaardige, certificeerbare onderdelen. ANSYS Additive Suite stelt ingenieurs in staat om ontwerpen te valideren door topologie -optimalisatie en vervormingscompensatie, waardoor de fabricage wordt gewaarborgd. ANSYS -mechanisch en vloeiend voeren structurele en thermische analyses uit, voorspellende spanning, reststammen en warmteverdeling om fouten te voorkomen. ANSYS Granta MI zorgt voor traceerbaarheid door materiaalgegevens, procesparameters en testresultaten vast te leggen, documentbeheersing en certificering te stroomlijnen voor naleving van de regelgeving in industrieën zoals ruimtevaart en medische hulpmiddelen. Deze holistische aanpak minimaliseert proef en er opstaan, het verlagen van de kosten en het versnellen van AM-onderdeel goedkeuring.

Conclusie

ANSYS-additieve oplossingen bieden een krachtige, simulatiegedreven benadering om het volledige potentieel van te ontgrendelen Additieve productie (AM). Door te integreren Ontwerpvalidatie, bouwvoorbereiding, processimulatie, materiaalanalyse en gegevensbeheerANSYS zorgt voor precisie, betrouwbaarheid en efficiëntie tijdens de AM -workflow. Van DFAM -principes en topologieoptimalisatie naar voorspelling van thermische stress en vervorming compensatieANSYS-tools helpen ingenieurs om proef en er opstaan te verminderen, onderdeelprestaties te optimaliseren en te versnellen deels kwalificatie en certificering. Door te hefboomwerking Granta MI voor gegevenstraceerbaarheid en additive suite voor geavanceerde simulatiesfabrikanten kunnen vol vertrouwen hoogwaardige, certificeerbare onderdelen produceren en tegelijkertijd productierisico's en kosten minimaliseren.

Join the forum for Designers!

Your expertise is vital to the community. Join us and contribute your knowledge!

Join the Forum NowShare, learn and grow with the best professionals in the industry.