Join the forum for Designers!

Your expertise is vital to the community. Join us and contribute your knowledge!

Join the Forum NowShare, learn and grow with the best professionals in the industry.

Koppeling Discrete Element -methode (DEM) en Eindige -elementanalyse (FEA) om de prestaties van het lichaam van de vrachtwagen te verbeteren: het gewicht minimaliseren met behoud van sterkte.

Uitdagingen

Industrieën die bulkmaterialen of zware materialen behandelen, staan voor aanzienlijke uitdagingen met betrekking tot structurele prestaties, slijtage en operationele efficiëntie. Traditionele ontwerpmethoden vertrouwen vaak op experimentele testen en empirische correlaties, die kostbaar, tijdrovend en beperkt in reikwijdte kunnen zijn. Dit is waar computationele simulatie, met name de koppeling van Discrete Element -methode (Dem) en eindige elementenanalyse (FEA)wordt een krachtig hulpmiddel. Belangrijke uitdagingen waarmee sommige industrieën worden geconfronteerd, zijn:

Structurele integriteit onder zware belastingen

Structurele integriteit onder zware belastingen

- Mijnbouw. Dumptruckbedden en graafmachines hebben herhaalde rotseffecten, wat leidt tot vermoeidheid en scheuren.

- Cement. Rotaire ovens verdragen mechanische spanning door klinkerbeweging.

Slijtage en materiaalafbraak

- Mijnbouw. Surry pijpleidingen en pompen eroderen als gevolg van schurende deeltjesstromen.

- Staal. Hoogovenhoppers verslijten van continue impact op ijzererts.

Laadverdeling en spanningsconcentratie

- Landbouw en voedsel. Silo's ontwikkelen stressconcentraties als gevolg van ongelijke korrelstroom.

- Industriële filtratie. Cyclonen die poeders hanteren, ervaren structurele stress van deeltjes met hoge snelheid.

Optimalisatie van gewicht en materiaalgebruik

- Zware machines. Transportbandframes moeten lichtgewicht zijn, maar toch bestand tegen impactbelastingen.

- Automotive. Bulkmateriaaltransportaanhangers vereisen materiaaloptimalisatie om het gewicht te verminderen met behoud van de duurzaamheid.

Engineering Solutions

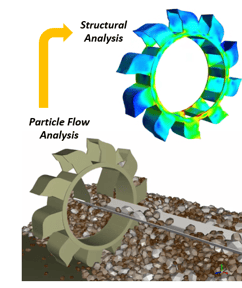

De Koppeling van Discrete Element -methode (DEM) en eindige elementenanalyse (FEA) Biedt een krachtige oplossing voor het evalueren van de structurele prestaties van bulkmaterialen van apparatuur. Door deeltjesinteracties te integreren met structurele respons, stelt deze benadering ingenieurs in staat om te voorspellen slijtage, stressverdeling en vermoeidheid,, Ontwerpen optimaliseren voor een grotere duurzaamheid en efficiëntie.

Methoden

Om de impactkrachten op een vrachtwagenlichaam nauwkeurig te beoordelen en de resulterende structurele spanningen te bepalen, vertrouwen ingenieurs op twee krachtige numerieke methoden: de Discrete Element -methode (DEM) en de eindige -elementenmethode (FEM of FEA). Elke methode speelt een cruciale rol bij het begrijpen van verschillende aspecten van het probleem.

Dempen wordt gebruikt om het gedrag van deeltjes (zoals rotsfragmenten) te simuleren tijdens het laden. Het biedt belangrijke inzichten in hoe rotsen op elkaar inwerken, hun snelheden, impactlocaties en de resulterende krachten die zijn toegepast naar de vrachtwagenlichaam. Om realistische resultaten te bereiken, moeten ingenieurs kritische invoerparameters definiëren zoals Rotsgrootteverdeling, vorm, dichtheid en mechanische eigenschappen.

Dempen wordt gebruikt om het gedrag van deeltjes (zoals rotsfragmenten) te simuleren tijdens het laden. Het biedt belangrijke inzichten in hoe rotsen op elkaar inwerken, hun snelheden, impactlocaties en de resulterende krachten die zijn toegepast naar de vrachtwagenlichaam. Om realistische resultaten te bereiken, moeten ingenieurs kritische invoerparameters definiëren zoals Rotsgrootteverdeling, vorm, dichtheid en mechanische eigenschappen.- Fea richt zich op de structurele reactie op verschillende krachten. Hiermee kunnen ingenieurs analyseren Stressverdeling, vervorming en potentiële faalzones baserenD op de materiaaleigenschappen van de structurele componenten. Essentiële inputs omvatten materiaaleigenschappen, informatie over de steunen en laadstatus en vermoeidheidslimieten.

Afgezien van deze fundamentele mogelijkheden, stelt de dem-fea-aanpak ADVA in staatNCED -analyses, zoals geometrie Optimalisatie, vermoeidheidsvoorspelling en impact -energiebeoordelinggiving ingenieurs een dieper inzicht in hoe bulkmaterialen structurele componenten in de loop van de tijd beïnvloeden. Deze methodologie is essentieel voor industrieën die de duurzaamheid willen verbeteren, de onderhoudskosten willen verlagen en de operationele efficiëntie willen verbeteren.

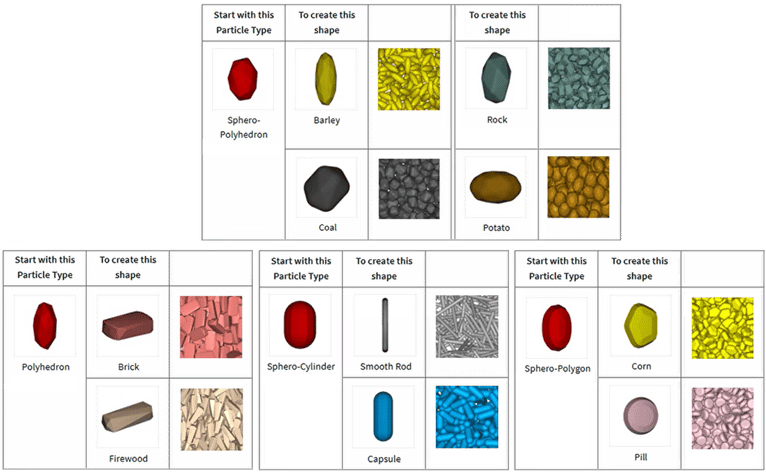

Om de kracht van deze aanpak aan te tonen, presenteren we een Demo over de structurele analyse en optimalisatie van het dump lichaam van een vrachtwagenwaarbij DEM-FEA wordt toegepast om materiaalbelastingen, stressniveaus en ontwerpverbeteringen te evalueren. ANSYS ROCKY is het DEM -tool waarmee deeltjes met verschillende vormen, maten (inclusief distributies), deeltjesinlaattypen, enzovoort kunnen worden behandeld. De volgende tabel toont enkele algemene deeltjestypen (in rode kleur) en de vormen die kunnen worden bereikt door enkele interne parameters te wijzigen.

Resultaat

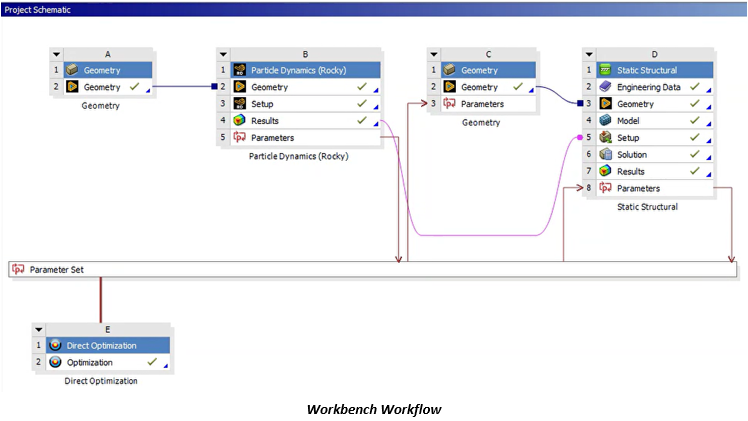

Voor deze demo wordt een 3,3 mx 1,7 mx 0,95 m dump body van een vrachtwagen geanalyseerd. Er wordt aangenomen dat bulkmateriaal -rocks met een deeltjesgrootteverdeling (PSD) – wordt vrijgegeven om het lichaam te vullen. De modules die betrokken zijn bij de betrokken workflow worden als volgt beschreven:

- Module A: Geometrie van het oppervlak van de dumpertruck

- Module B: Rocky Module om DEM -simulatie op te lossen

- Module C: Geometrie van het oppervlak van de dumper en de structurele steunen

- Module D: statische structurele analyse in mechanisch

- Module E: directe optimalisatie

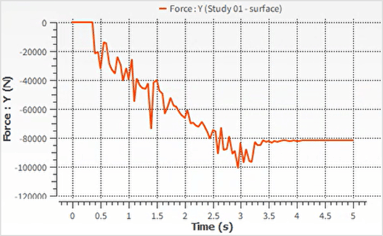

De geometrie in Module A wordt hieronder weergegeven op de linkeranimatie van de rotsen die de doos vullen. De animatie aan de rechterkant is een weergave van onderaf om de momentane grootte en locatie van de verticale kracht (y-as) te observeren die wordt gegenereerd door de impact van de rotsen. Rotsachtig binnen Module B Biedt ook tijdplots om het gedrag van een variabele in de loop van de tijd te identificeren. Merk op dat de maximale kracht van -101,296 N wordt geproduceerd wanneer t = 2,95 s. Vervolgens wordt de set drukresultaten geëxporteerd naar ANSYS -mechanisch. De gebruiker kan onder deze opties selecteren om de druk te exporteren: alle instanten, laatste uitvoer, tijdbereik, specifieke tijd en na verloop van tijd. De totale verstreken simulatietijd werd vastgesteld als 140 s (2 min 20 sec).

De geometrie in Module Cinclusief de steunen, dient als input voor de Statische structurele analyse in Module D. De maaswijdte moet vergelijkbaar zijn met die in de DEM -analyse om consistentie in de belastingoverdracht te waarborgen. Zodra de resultaten zijn bijgewerkt in de Rotsachtige modulede druk – geïmporteerd als een belasting – kan correct worden ingesteld en zal worden weergegeven zoals weergegeven in de onderstaande afbeelding. De simulatietijd voor deze zaak is relatief kort.

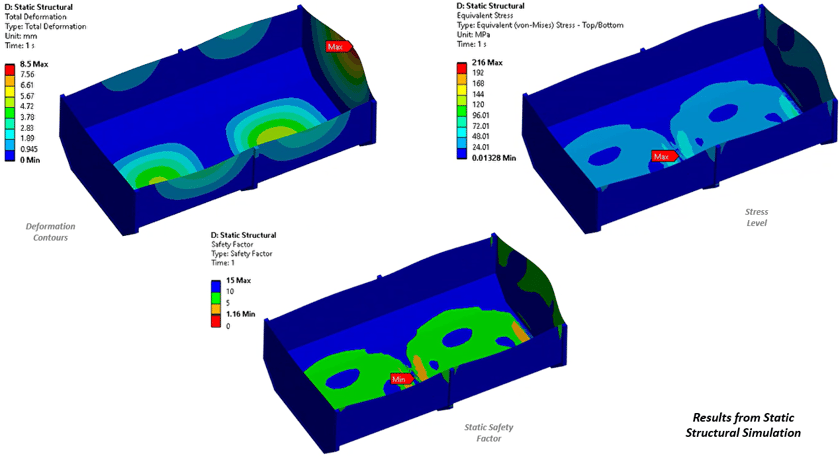

A Vaste ondersteuning wordt ook gebruikt om de verticale reactiekracht van 101,570 ndie vervolgens wordt vergeleken met de waarde berekend in Rotsachtig op 2,95 s gelijk aan 101,296 n. Voor dit eerste ontwerp zijn er Drie steunenen de Shell -dikte is 10 mm. Op basis van de resultaten vereist dit ontwerp verbetering, zoals de Stressniveau ligt dicht bij de limiet van de opbrengststerkte (250 MPa) en de veiligheidsfactor is 1,16.

Optimalisatie

Voor het herontwerp worden de volgende parameters beschouwd:

- Invoer. [1] plaatdikte (tussen 1-20 mm), [2] Aantal ondersteuning (tussen 3-6).

- Uitgangen. [1] Bordmassa, [2] Maximale vervorming, [3] Maximale equivalente stress, [4] Minimale statische veiligheidsfactor.

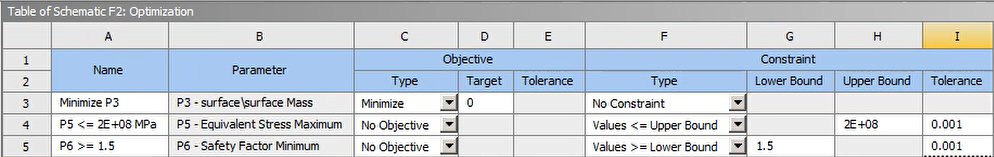

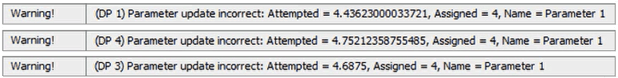

De Direct optimalisatie -tool in Module D wordt gebruikt om de geometrie en sterkte van het dump lichaam te verbeteren. Deze module is gebaseerd op de adaptieve methode voor één objectieve om de plaatmassa te minimaliseren (doel: 0), terwijl beperkingen worden opgelegd aan de maximale equivalente stress (200 MPa) en de minimale veiligheidsfactor (1.5). Met behulp van de standaardinstellingen worden 33 extra ontwerppunten automatisch gegenereerd en opgelost, waardoor ANSYS rocky of mechanisch wordt geëlimineerd. Het aantal steunen is afgerond op een heel getal. De simulatietijd voor elk ontwerppunt blijft vergelijkbaar met die van het initiële ontwerp in zowel ANSYS Rocky als Mechanical.

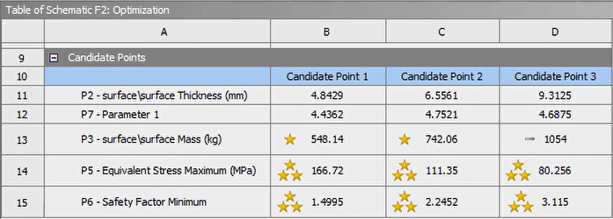

Als gevolg hiervan identificeert de directe optimalisatiemodule Drie kandidaatpunten die voldoen aan alle voorwaarden die in de vorige stap zijn gedefinieerd. Deze worden in de volgende figuur getoond. Merk op dat de massa is gemarkeerd met een ster, wat aangeeft dat deze nog steeds “ver van nul is (het doel), maar de waarden blijven acceptabel. Bedenk dat “Parameter 1” verwijst naar het aantal steunen, dat dienovereenkomstig naar een heel getal is afgerond. Met deze informatie kan de ingenieur of ontwerper weloverwogen beslissingen nemen over hoe verder te gaan met het ontwerp.

Join the forum for Designers!

Your expertise is vital to the community. Join us and contribute your knowledge!

Join the Forum NowShare, learn and grow with the best professionals in the industry.

Dempen

Dempen