Join the forum for Designers!

Your expertise is vital to the community. Join us and contribute your knowledge!

Join the Forum NowShare, learn and grow with the best professionals in the industry.

De functionaliteit voor samengestelde analyse wordt al lang mogelijk gemaakt door krachtige oplossers zoals Abaqusen het belangrijkste hulpmiddel voor het ontwerpen van composieten is CATIA V5 (of ERVAAR CATIA). Beide oplossingen zijn marktleiders en de komst van de 3DEXPERIENCE Platform heeft het mogelijk gemaakt deze functionaliteiten samen te voegen tot één oplossing voor modellering en simulatie (MODSIM) uniforme workflow voor al uw composietbehoeften. Dit artikel richt zich op de analyse van composieten op de 3DERVARING Platform en is bedoeld als aanvulling op de CATIA composietenontwerpblog hier.

Waarom composietmaterialen simuleren?

Composieten zijn een van de meest populaire materialen in vrijwel elke sector waar hoge sterkte en lichtgewicht ontwerpen cruciaal zijn, inclusief de lucht- en ruimtevaart, de automobielsector, de consumptiegoederensector en zelfs de medische sector. Om te innoveren in deze snel veranderende vakgebieden is het simpelweg gebruiken van composieten niet voldoende. De composietconstructies moeten worden gevalideerd en getest op prestaties; dit is waar simulatie om de hoek komt kijken.

Het ontwikkelen van gereedschappen of prototypen van composietconstructies is kostbaar, waardoor validatie via destructieve tests veel minder aantrekkelijk wordt. In veel gevallen is het eenvoudiger om de constructie vroeg in de ontwerpfase te simuleren, waardoor de noodzaak voor fysieke tests wordt verminderd.

Waarom is composietsimulatie moeilijk?

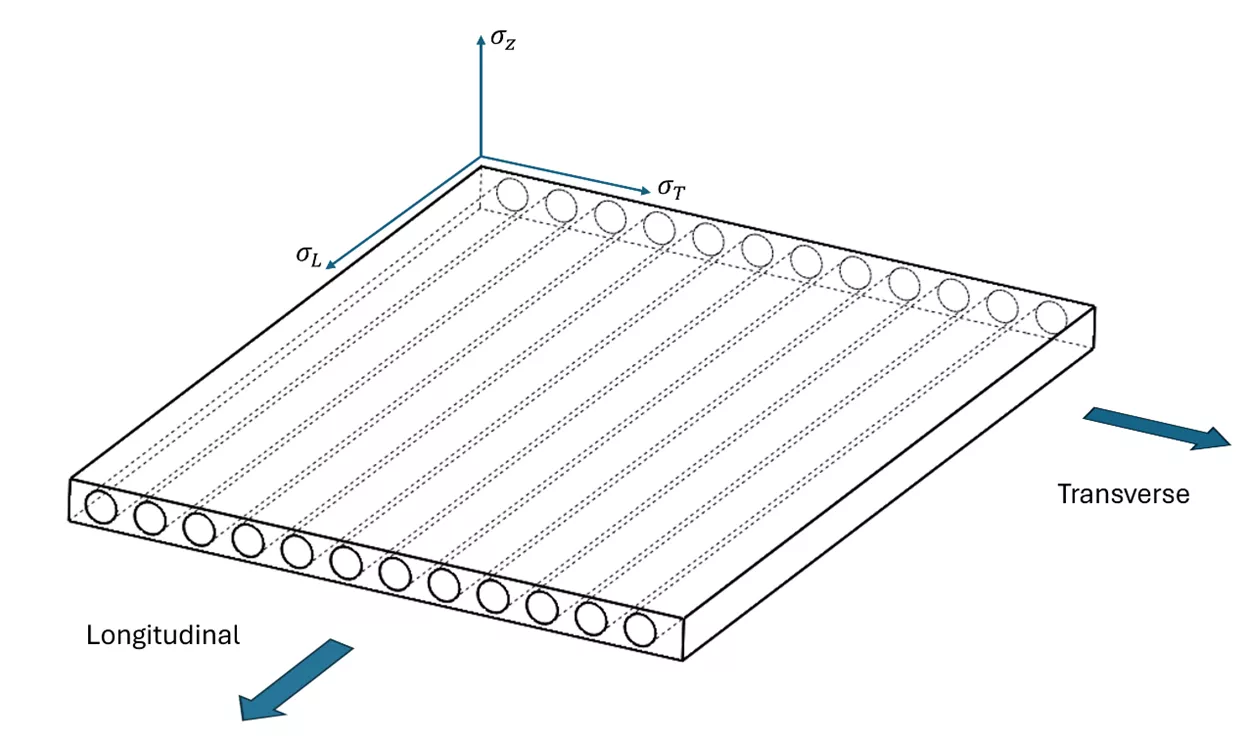

Traditionele lay-up- of unidirectionele tape-composietstructuren zijn orthotropisch of anisotroop van aard. Simpel gezegd betekent dit dat de stijfheid van het materiaal in verschillende richtingen verschillend is en ook verschillend kan zijn wat betreft spanning en compressie.

Dit blijkt uniek moeilijk voor simulatie. De meeste materiële gegevens voor Eindige-elementenanalyse (FEA) is afgeleid van uniaxiale spanningstests waarbij het materiaal wordt uitgerekt en de belasting wordt gemeten in combinatie met de mate waarin het materiaal vervormt. Dit genereert een spanning-rekcurve die voor simulatie kan worden gebruikt.

In het geval van composieten heeft elk ontwerp zijn eigen lay-upstapel, wat betekent dat elk ontwerp minimaal drie afzonderlijke fysieke tests nodig heeft om het materiaal te karakteriseren. Dit heeft de materiaalkarakterisering van composietconstructies traditioneel onhaalbaar gemaakt voor veel kleinere bedrijven.

Deze blog laat zien hoe 3DEXPERIENCE verandert dit landschap met een krachtige integratie van composietontwerp en -analyse onder één dak.

Krachtige FEA-tools zoals Abaqus hebben een lange geschiedenis van nauwkeurige composietanalyses. Dit wordt mogelijk gemaakt door een aantal sleuteltechnologieën.

Laten we eerst het moeilijkste deel van het modelleren bespreken elk composietstructuur – het correct modelleren van het materiaalgedrag.

Macroscopische materiaalmodellering

Abaqus En 3DERVARING SIMULATIE kan volledig anisotroop materiaalgedrag op macroscopische schaal mogelijk maken. Dit betekent dat het composietmateriaal wordt gemodelleerd als een homogeen materiaal met stijfheidseigenschappen die veranderen op basis van de richting van belasting. Met deze tools kan de gebruiker de materiaaleigenschappen van de composietlay-up binnen de simulatietool op verschillende manieren definiëren, afhankelijk van zijn behoeften. Deze vier soorten anisotrope elasticiteit zijn:

- Orthotrope materiaaleigenschappen kunnen worden ingevoerd door de elasticiteitsmodulus, de schuifmodulus en de gifverhouding in alle drie de orthotrope richtingen in te voeren.

- Lamina-eigenschappen kunnen worden ingevoerd als een vlakspanningsformulering met alleen in-vlak- en transversale eigenschappen voor elasticiteit, een enkele gifverhouding en schuifmodulus in alle drie de richtingen (meestal gebruikt voor gelamineerde schalen).

- Perfect orthotrope materialen moeten alle termen die niet nul zijn in de orthotrope materiaalmatrix expliciet definiëren.

- Perfect anisotrope materialen moeten expliciet alle niet-nul-termen in de anisotrope definitie definiëren materiële matrix.

3DERVARING stelt ons in staat de samengestelde ontwerpgegevens in kaart te brengen CATIA voor een directe link naar drapering, vezeloriëntatie en lay-outinformatie, waardoor de complexe structurele matrix voor u kan worden berekend (hierover later meer).

Micromechanica Materiaalmodellering

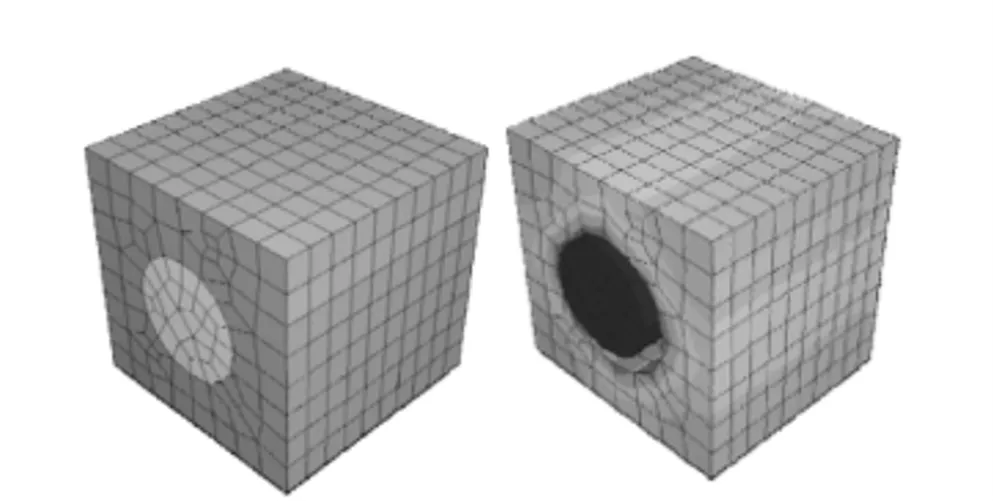

Met deze aanpak worden de vezel- en matrixversterkingsmaterialen afzonderlijk gemodelleerd als vervormbare lichamen. Hoewel deze methode waarschijnlijk de meest robuuste resultaten zal opleveren, wordt het individueel modelleren van elke vezel van een composietstructuur en het simuleren van contactinteracties tussen die vezels en de composietmatrix al snel te rekentechnisch veeleisend om op enige zinvolle schaal haalbaar te zijn.

Eenheidscel van een vezelmatrixdelaminering. Afbeelding met dank aan Dassault Systèmes™

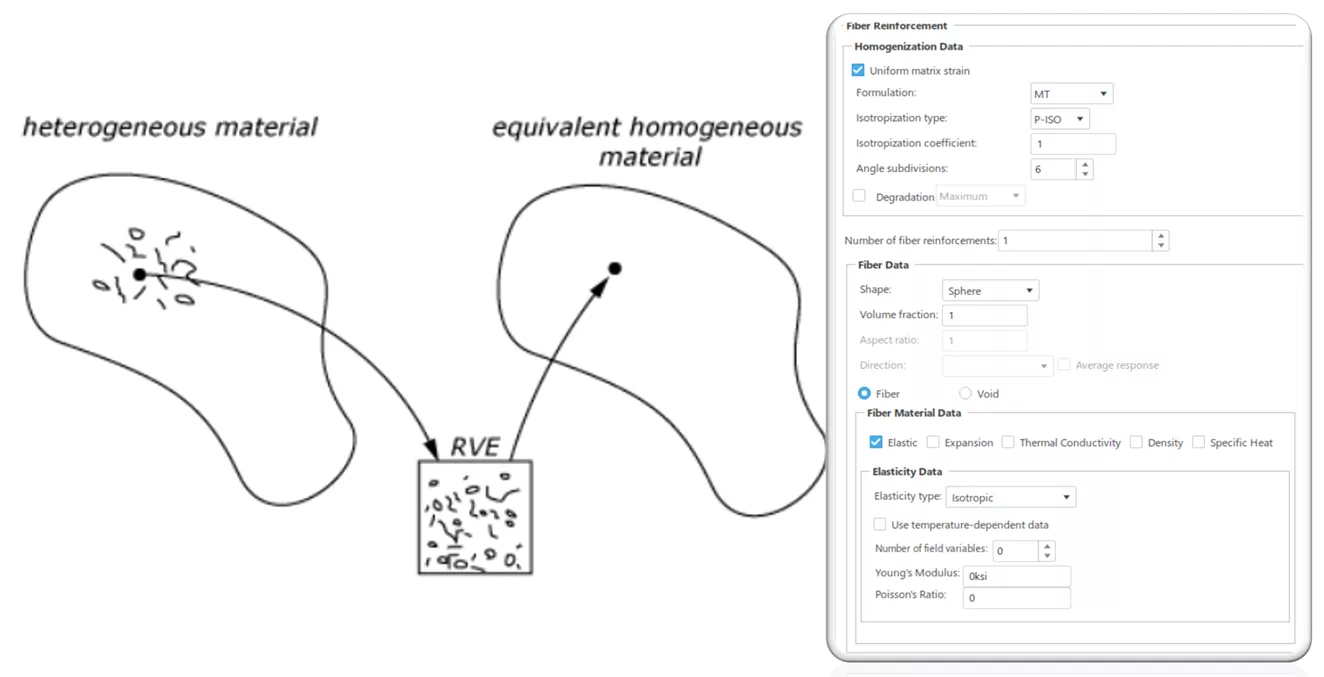

In 3DERVAAR SIMULATIE, de gebruiker kan in plaats daarvan vezelversterkingsparameters dicteren die, wanneer ze worden gecombineerd, een representatief volume-element (RVE) van het composietmateriaal creëren en dat kleine volume extrapoleren om de materiaaleigenschappen van de grotere composietstructuur te bepalen. Hierdoor kan de gebruiker snel en eenvoudig complexe composietmateriaaleigenschappen definiëren door een paar eenvoudige parameters in te voeren.

Schademodellen

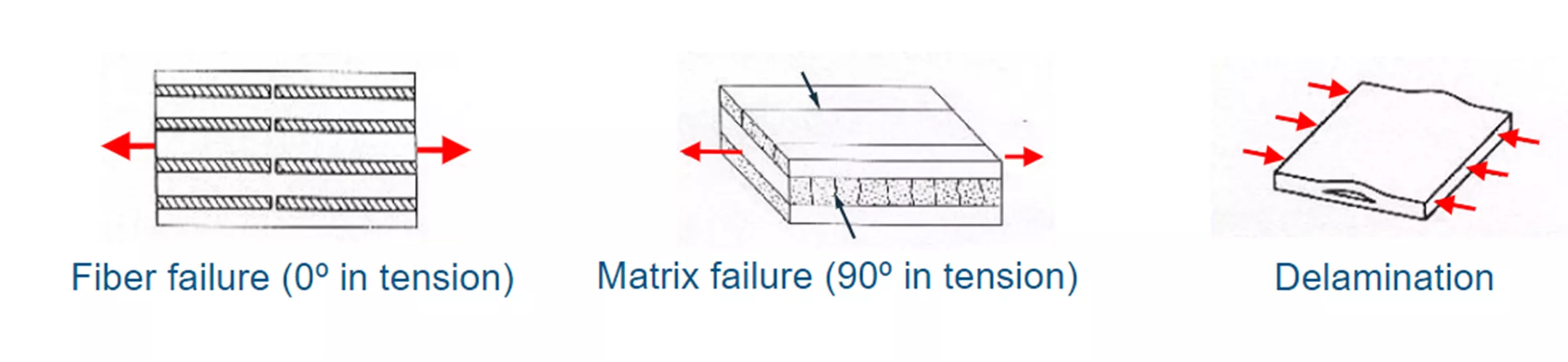

Samengesteld falen gebeurt meestal in een van de twee faalmodi. Er is óf sprake van een defect in de afzonderlijke lagen (lagen) als gevolg van overmatige spanning, compressie of afschuiving, óf er is sprake van delaminatie tussen de lagen zelf.

Afbeelding met dank aan Dassault Systèmes™

3DEXPERIENCE SIMULATION heeft de mogelijkheid om het moment van falen in een bepaalde laag te modelleren. Deze schade-initiatieparameter kan op een van de volgende manieren worden gedefinieerd:

- Maximale stresstheorie – Eenvoudige op spanning gebaseerde faalcriteria die elke component van richtingsspanning meten en vergelijken met een gedefinieerde spanningslimiet. Deze theorie biedt geen interactie tussen verschillende richtingen van de spanningscomponenten, dus de nauwkeurigheid is beperkt.

- Maximale spanningstheorie – Een eenvoudig op spanning gebaseerd faalcriterium dat directionele spanningscomponenten meet tegen gedefinieerde limieten.

- Tsai-Hill-theorie – Dit model is een uitbreiding van het Hill-opbrengstcriteriummodel ontwikkeld door Rodney Hill. Het Tsai-Hill faalcriterium is een eenvoudig model dat wordt gebruikt om falen in de composietlamina te voorspellen.

- Tsai-Wu-theorie – Dit faalmodel werd later geïntroduceerd om de vorm van de Tsai-Hill-criteria te verzachten. Dit model kan nauwkeurigere resultaten opleveren dan Tsai-Hill in vergelijking met experimentele gegevens, maar het verschil is meestal niet groot.

Gemengde modellering

Deze twee fundamentele faalwijzen worden verder gecompliceerd door het feit dat falen niet altijd optreedt in een van de uiterste (binnen/buiten) lagen van het composiet. Daarom moeten alle lagen discreet worden gemodelleerd. Om hier rekening mee te houden, 3DEXPERIENCE SIMULATION maakt gebruik van een gemengde modelleringsformulering van de composietstructuur. Elke individuele laag wordt gekenmerkt door een van de hierboven genoemde anisotrope methoden en vervolgens gestapeld volgens het ontwerp van de structuur. Dit maakt een zeer robuuste stijfheidsweergave mogelijk die wordt aangestuurd door het ontwerpproces van het composiet.

Niet-uniforme dikteschelpen

De meeste composietstructuren zijn erg dun in verhouding tot hun hoofdafmetingen, wat betekent dat het voordelig is om schaalelementen te gebruiken om de efficiëntie van de oplosser te vergroten. Veel composietconstructies kunnen echter extra opleglagen hebben in gebieden met hoge spanning om de kans op falen te verkleinen. Veel simulatietools gaan ervan uit dat een schaalelement een enkele, uniforme dikte heeft over het hele lichaam, maar dit is niet het geval bij Abaqs en 3DERVARING SIMULATIE. Schaaldiktes kunnen worden toegewezen aan door de gebruiker gemaakte ruimtelijke gegevens, of zelfs worden gekoppeld aan de CATIA 3D CAD-geometrie zelf.

Ontwerplink

Dassault Systemen™ is marktleider op het gebied van composietontwerptools en eindige-elementenanalysetools. Jarenlang bestonden deze tools in losgekoppelde silo’s. De 3DEXPERIENCE Platform heeft een revolutie teweeggebracht in de industrie door composietontwerpers en analisten met elkaar te verbinden. Ontwerpers kunnen gebruik maken van de wereldklasse KATIA functionaliteit voor composietontwerp en routeer de definitie van gelaagd composietmateriaal rechtstreeks naar de simulatietools die worden aangedreven door de Abaqus oplosser.

Hoe het werkt

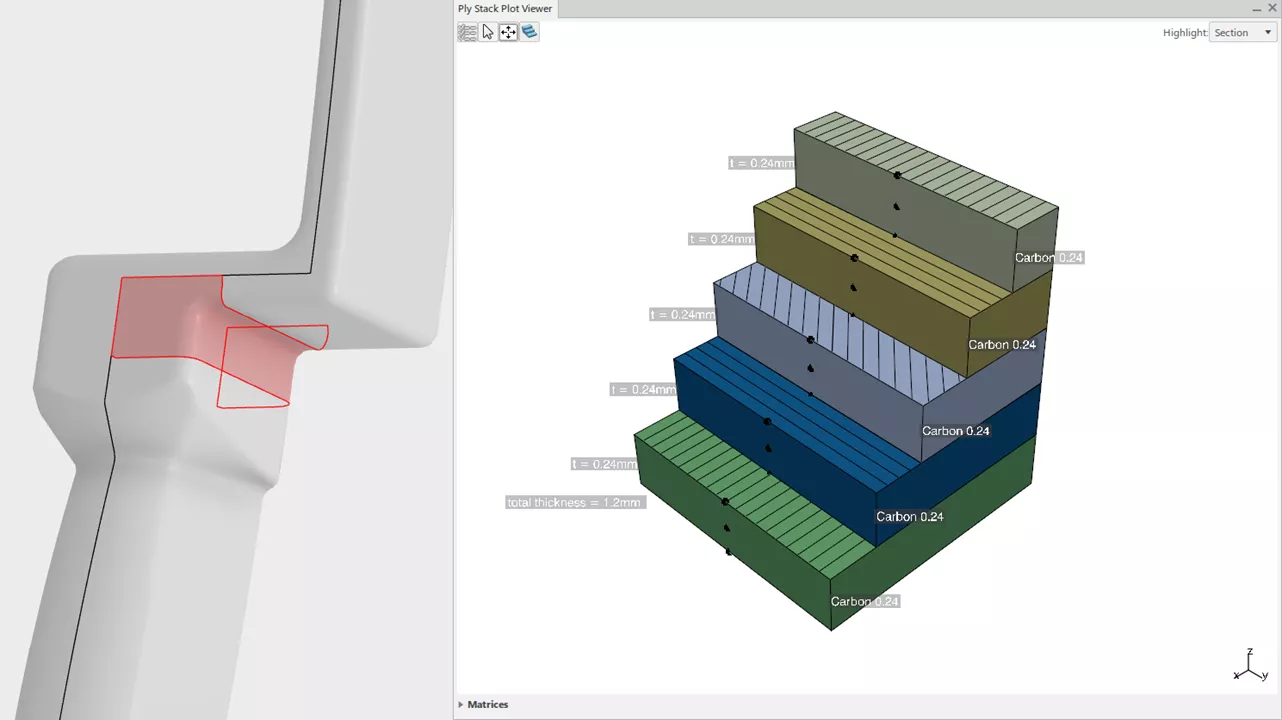

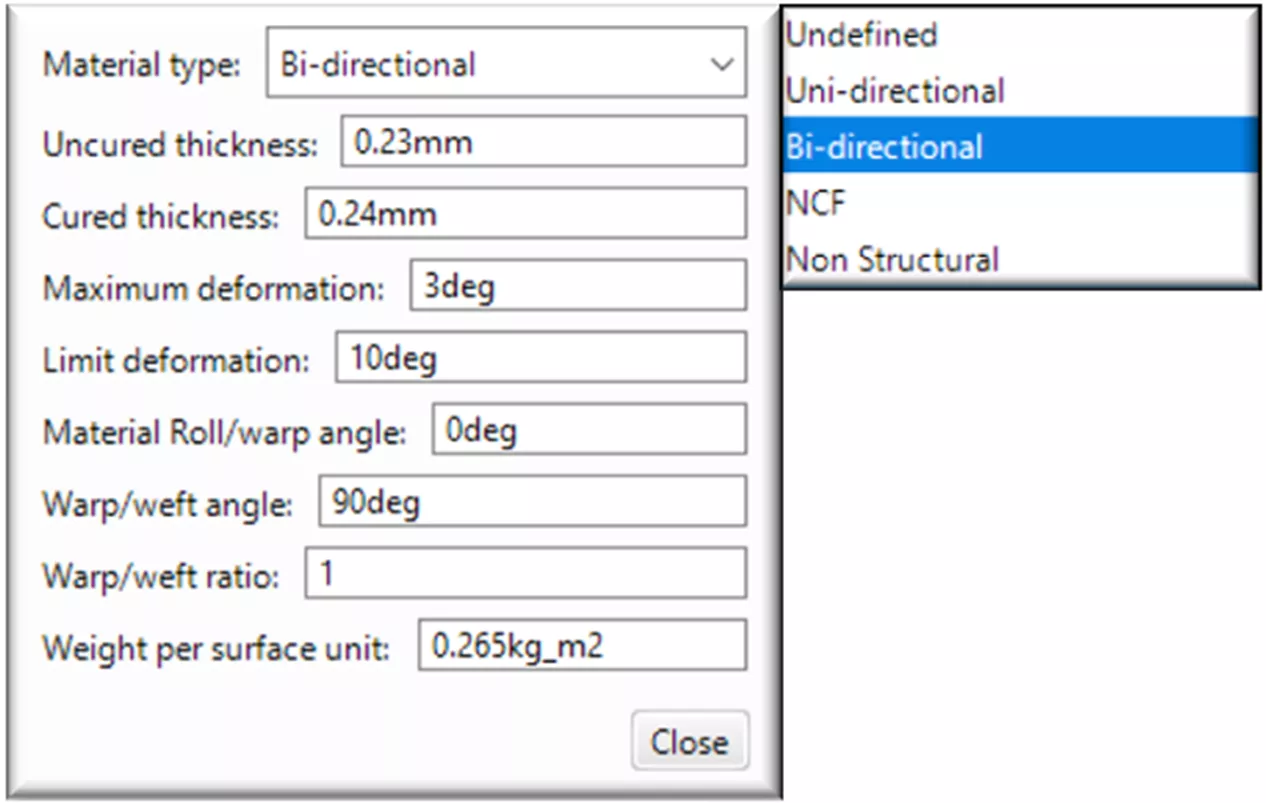

Een ontwerper die gebruik maakt van de CATIA composietontwerp app kan zijn lay-upontwerp voltooien met behulp van een van de methodologieën die mijn collega Tim in zijn artikel heeft besproken hier. De materialen die betrokken zijn bij het composietontwerpdomein kunnen worden gekarakteriseerd als unidirectioneel, bidirectioneel, niet-krimpstof of niet-structureel. Deze materialen omvatten ook uitgeharde en niet-uitgeharde dikteverhoudingen, vervormingslimieten en andere variabelen. Het meest cruciaal voor simulatie zijn de directionaliteitsdefinities, omdat deze de anisotrope stijfheidsdefinitie beïnvloeden.

Van daaruit worden de individuele materialen verbonden met simulatieparameters door de materiaallink te “herrouteren”, die de materiaaldefinitie van het samengestelde domein combineert met materiaaleigenschappen van het simulatiedomein.

Van daaruit kan de analist een koppeling maken naar de juiste samengestelde eigenschappen, zoals eerder besproken. Hier is een voorbeeld van een composietmateriaaldefinitie voor simulatie. Deze herroutering van de materiaalverbinding is alleen nodig voor de initiële opstelling van het model. Eventuele wijzigingen in de geometrie, lagen, lagen of oriëntatie worden dienovereenkomstig bijgewerkt.

De volgende stap is het combineren van de geometrische definitie van de composieten met de hierboven gecreëerde materiaaleigenschappen. Dit gebeurt via een sectiedefinitie in de Structurele modelcreatie app.

Door een body met samengestelde ontwerpinformatie te kiezen, kan de gebruiker verschillende manieren selecteren om de samengestelde lay-upinformatie op het structurele gaas af te beelden, afhankelijk van welke manier het meest geschikt is voor de gebruikte ontwerpworkflow.

Dit een box is het belangrijkste onderscheid tussen 3DEXPERIENCE en andere samengestelde ontwerp- en analyseoplossingen. Het vermogen om drapering, kromtrekken en andere onvolkomenheden die voortkomen uit de productie van composieten te voorspellen en deze onvolkomenheden vervolgens in kaart te brengen naar een structureel model voor eindige-elementenanalyse is een game changer voor iedereen die met gelaagde composietstructuren werkt.

Vanaf hier is de opzet van het FEA-model niet anders dan bij enig ander materiaal. Gebruikmakend van de fantastische Abaqus solver stelt de gebruiker in staat om alles op te lossen, van een eenvoudige statische of resonante frequentieanalyse tot expliciete dynamische impact- of valteststudies.

De 3DERVARING Platform echt innoveert en toonaangevend is op het gebied van de integratie van 3D-modellering en simulatieontwerpprocessen, of MODSIM kortom. Dit artikel dient slechts als één voorbeeld van deze innovatie, en er zijn er nog veel meer.

Join the forum for Designers!

Your expertise is vital to the community. Join us and contribute your knowledge!

Join the Forum NowShare, learn and grow with the best professionals in the industry.