Join the forum for Designers!

Your expertise is vital to the community. Join us and contribute your knowledge!

Join the Forum NowShare, learn and grow with the best professionals in the industry.

Net als zandgieten is verlorenwas-gieten een van de oudste gietprocessen die al in oude beschavingen werd toegepast. Deze giettechniek gaat terug tot 3700 v. Chr. in de Levant regio voor het maken van sieraden, ornamenten en afgodsbeelden, en werd ook gebruikt door de beschavingen van Harappa, Mesopotamië, Azteken, Maya en Benin, en werd gevonden in de graven van Egyptische heersers.

De basisprincipes van verlorenwasgieten zijn al duizenden jaren hetzelfde. De toevoeging van ondersteunende technologieën zoals CAD/CAM, additieve productie en realtime bewakingsmogelijkheden heeft de kwaliteit, consistentie en betaalbaarheid van dit industriële proces echter aanzienlijk verbeterd.

In dit artikel zullen we de werking van moderne verlorenwasprocessen onderzoeken, samen met hun voordelen, nadelen en gebruikssituaties.

- Investeringsgieten is een vooraanstaand metaalproductieproces met toepassingen in de meeste veiligheidskritische industrieën zoals lucht- en ruimtevaart, auto-industrie, energie, defensie en chemische industrie.

- Bij deze gietmethode wordt een gedetailleerd achtstappenproces, waaronder het maken van een basispatroon en matrijs, het maken van een waspatroon, het maken van een keramisch omhulsel en het terugwinnen van was, het gieten van metaal en nabewerking, allemaal gericht op het bereiken van nauwkeurige en hoogwaardige gietstukken.

- Investeringsgieten biedt uitstekende maatnauwkeurigheid, gladde oppervlakteafwerkingen en compatibiliteit met een groot aantal metalen. Het heeft echter beperkingen zoals de behoefte aan een hoge procescontrole, langere productiecycli, hogere kosten voor kleine hoeveelheden en uitdagingen bij het gieten van interne holtes.

Wat is verlorenwasgieten?

Investment casting, ook wel bekend als precisiegieten of verloren wasgietenis een van de populairste metaalvormtechnieken. De term “investering” komt van de archaïsche betekenis van “investeren”, wat verwijst naar het omhullen of omgeven van een voorwerp met een laag materiaal.

In dit proces wordt een waspatroon omhuld door vuurvast materiaal naar een keramische schaalmal te vormen. Het patroon heeft iets grotere afmetingen dan het eindproduct om krimp op te vangen wanneer het materiaal afkoelt.

Omdat de schelpvorm een hard oppervlak heeft, levert verlorenwasgieten een gladder oppervlak dan zandgieten. Het proces werkt met de meeste metalen. Enkele populaire metalen die zeer geschikt zijn voor verlorenwasgieten zijn brons, magnesium, roestvrijstalen legeringen, glas, koolstofstaal, messing, aluminium en aluminiumlegeringen.

Proces van verlorenwasgieten

Het verloren-was-giet-proces is ingewikkelder dan het veelgebruikte zand-giet-proces en omvat dus meer stadia. Bij verlorenwasgieten worden de volgende 8 stappen doorlopen:

- Aanmaken van het basispatroon

- Aanmaken van de moedermatrijs

- Aanmaken van het waspatroon

- Maken van de schelpvorm

- Verwijderen van was

- Gieten van gesmolten metaal en daaropvolgend afkoelen

- Verwijderen van het gietstuk uit de mantelvorm

- Bewerkingen na het gieten

Laten we eens nader bekijken wat er in elk van de stappen gebeurt:

1. Creatie van het hoofdpatroon

Het basismodel is een exacte kopie van het gewenste product. Het kan gemaakt zijn van hout, metaal, kunststof, klei, was of andere specialistische legeringen. In de loop der jaren zijn fabrikanten overgestapt op het 3D-printen van basispatronen vanwege hun compatibiliteit met CAD/CAM en verbeterde maatnauwkeurigheid.

2. Creatie van de matrijs

Het moedermodel wordt gebruikt om een moedermatrijs te maken. De techniek waarmee de moedermatrijs wordt gemaakt, hangt af van het materiaal van het moedermodel. Als het basispatroon bijvoorbeeld van staal is, kan het in gesmolten aluminium worden geplaatst, omdat aluminium smelt bij 660°C (1.220°F), terwijl staal smelt bij ongeveer 1500°C (2.732°F). Het gesmolten aluminium zal het staal dus niet oplossen. Na stolling ontstaat er een op aluminium gebaseerde matrijs.

3D-geprinte matrijzen worden steeds vaker gebruikt omdat ze een kosteneffectief alternatief voor metalen matrijzen wanneer er maar een paar gietstukken nodig zijn.

3. Aanmaken van het waspatroon

Er zijn verschillende manieren om waspatronen te maken van master matrijzen. Eén methode bestaat uit het vullen van de matrijs met een kleine hoeveelheid was en het schudden totdat het gelijkmatig het binnenoppervlak van de matrijs bedekt en stolt. Dit proces wordt herhaald totdat de gewenste dikte is bereikt, wat resulteert in een hol waspatroon.

Bij de tweede methode wordt de moedermatrijs volledig met was gevuld. De was kan rechtstreeks of via injectie onder hoge druk in de matrijs worden gebracht. Door de hoge druk kan de was alle kenmerken van de holte vullen in het geval van complexe onderdelen. De aldus geproduceerde waspatronen zijn vast.

Tijdens dit stadium kunnen kernen worden toegevoegd om interne holtes in het waspatroon te maken. Gangbare materialen voor kernen zijn oplosbare was of keramiek. De oplosbare was wordt in stap 5 verwijderd, terwijl keramische kernen worden verwijderd nadat het eindproduct is uitgehard.

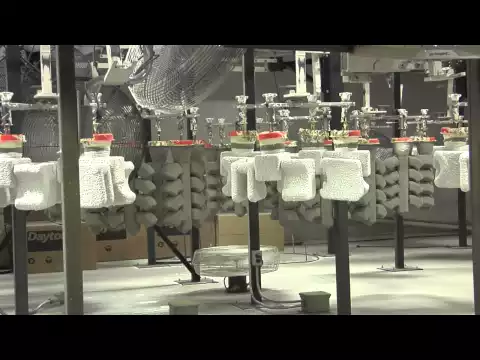

4. Creatie van de schelpvorm

Waspatronen zijn niet bestand tegen de hoge temperaturen van gesmolten metaal. Daarom worden keramische mallen gemaakt van waspatronen om de hitte van gesmolten metaal te weerstaan. De keramische mal wordt gevormd door het waspatroon onder te dompelen in een slurry van vuurvast materiaal en dit te laten stollen.

Het proces is in wezen hetzelfde als vanille-ijs coaten met een laagje chocolade. Wanneer het koude vanille-ijs in contact komt met de hete gesmolten chocolade, blijft de chocolade aan het ijs plakken en stolt het vrijwel onmiddellijk, waardoor er een dun laagje chocolade over het ijs ontstaat.

Op dezelfde manier, wanneer de keramische slurry in contact komt met het waspatroon, hecht het zich eraan en stolt het. Er worden verschillende lagen van het waspatroon gemaakt, te beginnen met een fijnere slurry en vervolgens een grovere om de gewenste dikte van de keramische mal te verkrijgen. Vervolgens laat men de mal afkoelen.

5. Verwijderen van was

Zodra de slurry hard is geworden, wordt deze in een oven geplaatst om de was te verwijderen en om de keramische mal verder te sinteren. Sinteren is het proces waarbij voorwerpen hard worden door druk en hitte, maar zonder vloeibaar te worden. Terwijl de temperatuur stijgt, verhardt het sinteren de mal terwijl de gesmolten was wordt teruggewonnen voor toekomstig gebruik. Dit stadium geeft ons de vaste keramische mal voor het eigenlijke gietproces.

6. Gieten van gesmolten metaal en daaropvolgend afkoelen

Na het verwijderen van de was wordt de mal afgekoeld om getest te worden. Als er scheuren of andere onvolkomenheden worden ontdekt, kunnen deze worden verholpen met keramische slurry of speciaal cement.

Bij succesvolle testresultaten wordt de mal opnieuw verwarmd voordat er vloeibaar metaal in gegoten wordt. Dit voorverwarming zorgt ervoor dat het gesmolten metaal in vloeibare toestand blijft voor een langere periode totdat het de mal gelijkmatig vult.

Om het metaal te gieten, wordt de keramische mal omgekeerd en in een met zand gevulde bak geplaatst. Het gesmolten metaal wordt onder zwaartekracht of externe druk in de mal gegoten.

Vullen met vacuüm kan ook worden gebruikt. Dit is duurder, maar biedt een aanzienlijk betere grondstofefficiëntie in vergelijking met vullen op basis van zwaartekracht en druk.

Het vacuüm trekt het gesmolten metaal in de matrijs, en zodra alle cruciale onderdelen gestold zijn, wordt het vacuüm losgelaten, zodat de ongebruikte smelt eruit kan lopen. Dit proces minimaliseert materiaalstolling in de sprue en poorten, wat resulteert in tot 95% materiaalopbrengstin vergelijking met 15-50% bij gieten met zwaartekracht.

Het materiaal laat men vervolgens afkoelen en stollen totdat het hard genoeg is om los te komen van de keramische omhulselvorm.

7. Verwijderen van het gietstuk uit de mal

Het afstoten wordt meestal uitgevoerd door op de mal te slaan om het gietstuk los te maken. Andere methoden om het metaalgietwerk van de mal te scheiden zijn onder andere waterstralen, media stralen, trillen en chemisch oplossen van de mal. De sprue, runners en andere onderdelen van het afsluitsysteem worden dan gescheiden en gerecycled.

8. Nabewerkingen

Het verloren-was-giet-proces vereist over het algemeen geen machinale bewerking achteraf. Als de resultaten echter niet aan de verwachtingen voldoen, kan het nodig zijn om het gietstuk voor gebruik aan het oppervlak af te werken. Gewoonlijk is oppervlakteslijpen met gereedschapsmachines voldoende voor het polijsten en bijwerken van eventuele oppervlaktedefecten. Afhankelijk van de situatie kunnen echter andere afwerkingsprocessen nodig zijn, zoals handgereedschappen, lassen en hydraulisch richten.

Voordelen van verlorenwasgieten

Het verlorenwas-gietproces biedt de volgende voordelen:

- Uitstekende maatnauwkeurigheid, zelfs voor complexe onderdelen

- Gladdere oppervlakteafwerking

- Werkt met een breed scala aan metalen

- Onderdelen worden gemaakt als één gietstuk zonder scheidingslijnen

- Compatibel met productie in kleine en grote volumes

- Minimale verspilling van middelen

- Onderdelen kunnen worden gecombineerd, waardoor stroomafwaartse assemblage overbodig wordt.

- Er kunnen hoeken van 90 graden worden gegoten zonder dat u zich zorgen hoeft te maken over krimptoeslagen

- Milieuvriendelijker dan andere metaalbewerkingsprocessen

Beperkingen van verlorenwasgieten

Het verlorenwas-gietproces heeft ook bepaalde beperkingen:

- Een zeer groot aantal variabelen die de kwaliteit van onderdelen kunnen beïnvloeden. A hoog niveau van procesbeheersing is essentieel voor het produceren van onderdelen van goede kwaliteit

- Er is een bovengrens aan de grootte van verlorenwasgietstukken, die lager is dan die van sommige andere gietprocessen zoals zandgieten.

- Het gieten van voorwerpen met interne holtes kan een grotere uitdaging zijn dan andere gietprocessen

- Langere productiecycli en doorlooptijden

- Investeringsgiettechnieken zijn duurder dan andere processen, vooral wanneer de hoeveelheid laag is en het fabricageproces het gebruik van permanente gereedschappen vereist.

Toepassingen van verlorenwasgieten

De industrie gebruikt verloren-was-gieten om de volgende producten te produceren:

- Turboladers en turbinebladen

- Onderdelen van vuurwapens zoals trekkers, hamers en ontvangers

- Onderdelen van stroomopwekkings- en koelsystemen zoals pompen, kleppen en verbrandingsonderdelen

- Ingewikkelde juwelen met delicate onderdelen en nauwe toleranties

- Auto-onderdelen waaronder motoronderdelen, transmissieonderdelen, remmen, deurgrepen, tandwielen, behuizingen, beugels, stangen en meer

Wanneer Investeringsgieten kiezen

Nadat we meer hebben geleerd over het verlorenwasproces, kunnen we onze kennis samenvatten door de vijf scenario’s te noemen waarbij verlorenwasgieten de beste ROI oplevert:

Middelgrote omvang – Investeringsgieten geeft betere resultaten wanneer het gewicht van het product varieert van een enkele grammen tot 1.000 kg. Onderdelen die meer dan 1.000 kg wegen, zijn beter geschikt voor het zandgietproces.

Extreem complexe geometrie – Investeringsgieten kan supergecompliceerde vormen creëren, zoals turbinebladen, medische apparatuur, tandheelkundige kronen en inlays, apparatuur voor energieopwekking, onderdelen voor de ruimtevaart en nog veel meer.

Groot aantal onderdelen – Investeringsgieten is niet kosteneffectief als er een klein aantal onderdelen gemaakt moet worden, omdat het proces dan duurder wordt. Naarmate het aantal stukken boven een bepaalde drempel stijgt, kunnen de kosten per stuk echter dalen tot onder die van andere methoden, waaronder zandgieten.

Behoefte aan een hoge oppervlakteafwerking – Bij verlorenwasgieten wordt een harde mal met een zeer fijn oppervlak gebruikt, waardoor het proces een uitzonderlijke oppervlakteafwerking kan bereiken.

Behoefte aan hoge dimensionale nauwkeurigheid – Het is mogelijk om netten of bijna netten te gieten door middel van verlorenwasgieten. De behoefte aan nabewerking is bij dit proces ook minimaal.

Join the forum for Designers!

Your expertise is vital to the community. Join us and contribute your knowledge!

Join the Forum NowShare, learn and grow with the best professionals in the industry.