Join the forum for Designers!

Your expertise is vital to the community. Join us and contribute your knowledge!

Join the Forum NowShare, learn and grow with the best professionals in the industry.

Spuitgieten is een gietproces dat in de hele industrie gebruikt wordt om metalen onderdelen met hoge precisie te maken van spuitgietlegeringen. In dit artikel wordt dit proces onderzocht om te begrijpen hoe het werkt, wat de verschillende soorten zijn en welke voordelen het biedt ten opzichte van concurrerende processen.

- Het spuitgietproces biedt snelle cyclustijden en een hoge materiaalopbrengst. Het is in staat om enkele van de meest complexe ontwerpen met behoud van nauwe toleranties en gladde oppervlakteafwerkingen.

- Er zijn twee hoofdtypen van spuitgietprocessen: warme en koude kamer spuitgieten. De eerste methode is sneller en meer geschikt voor metalen met een lager smeltpunt, de tweede is langzamer maar kan ook werken met non-ferrometalen met een hoog smeltpunt.

- Spuitgieten heeft ook bepaalde beperkingen, zoals hoge initiële investering, beperkingen in de onderdeelgrootte en grotere kwetsbaarheid voor porositeitsdefecten. Het proces is onpraktisch beneden een bepaald volume en boven bepaalde onderdeelgroottes.

Wat is spuitgieten?

Spuitgieten is een metaalgietproces waarbij metalen matrijzen worden gebruikt om metalen onderdelen te maken. Gesmolten metaal wordt in de metalen matrijzen gegoten of geïnjecteerd en gestold. Na het stollen worden de onderdelen uit de matrijs gehaald en na een minimale nabewerking in gebruik genomen.

Het spuitgietproces wordt voornamelijk gebruikt voor het gieten van non-ferrometalen, zoals aluminium, magnesium, zink en hun legeringen, maar het kan ook gebruikt worden voor andere metalen met vergelijkbare smeltpunten.

Spuitgieten is in wezen hetzelfde als spuitgieten, aangezien het belangrijkste verschil in de gebruikte materialen ligt – gesmolten metaal vs. gesmolten kunststof. Daarnaast vereist spuitgieten hogere temperaturen en druk vanwege de eigenschappen van metalen, en de matrijzen worden meestal gemaakt van staal met een hoge sterkte om deze omstandigheden te weerstaan, terwijl bij spuitgieten matrijzen van verschillende materialen gebruikt kunnen worden vanwege de lagere temperaturen en druk die nodig zijn bij het verwerken van kunststoffen.

Toepassingen van spuitgieten

Spuitgieten wordt veel gebruikt in verschillende industrieën om onderdelen te produceren zoals:

- auto-onderdelen (motorblokken, versnellingsbakken en velgen)

- Consumentenelektronica (behuizingen voor laptops, smartphones en camera’s)

- Apparaten (handgrepen, beugels en koellichamen)

- Lucht- en ruimtevaartonderdelen (vliegtuigonderdelen en fittings)

- Industriële apparatuur (pompen, klephuizen en behuizingen)

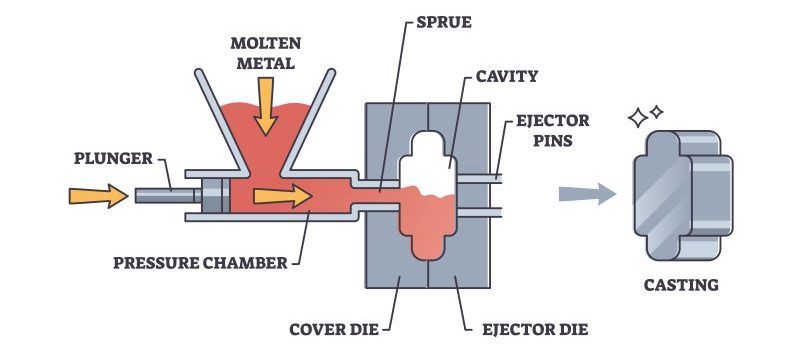

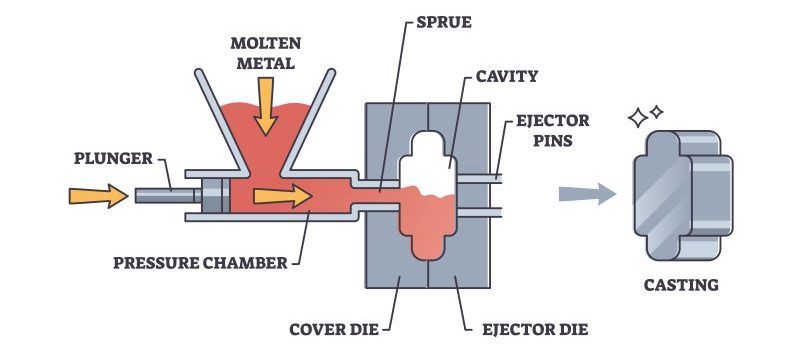

Het proces van het matrijzenafgietsel

Het spuitgietproces kan verschillende mechanieken hebben, afhankelijk van het metaal, de toepassing en het gebruikte proces. Het gesmolten metaal kan bijvoorbeeld door zwaartekracht gegoten worden of onder hoge druk in de matrijs geïnjecteerd worden.

Laten we eens een typisch spuitgietproces bekijken, dat het volgende omvat zes hoofdfasen omvat:

- Mallen maken

- Vorm Voorbereiding

- Metaal injectie

- Koeling

- Gieten verwijderen

- Afwerking

1. Vorm creëren

De matrijs bij spuitgieten is een metalen matrijs met een inwendige holte die dezelfde vorm heeft als het product. Tegenwoordig worden CAD/CAM- en CFD-software (Computational Fluid Dynamics) gebruikt om matrijzen te ontwerpen. Deze programma’s kunnen de kleinste details van een matrijs nauwkeurig simuleren, zoals interne wrijving, temperatuurverdeling, stroomsnelheden, warmteafvoer en smeringsefficiëntie.

Na succesvolle simulaties delen de ingenieurs de tekeningen en specificaties, zoals tolerantie en tonnage, met gespecialiseerde gereedschapmakers. Deze gespecialiseerde gereedschapmakers maken de matrijs door middel van CNC-bewerking en voeren proeven uit om er zeker van te zijn dat het eindproduct aan de specificaties voldoet. Naast de holte bevat een industriële matrijs ook kanalen voor de metaalstroom, een koelsysteem en uitwerppennen.

Dit is een van de kritieke stadia in het spuitgieten. A mal van hoge kwaliteit kan veel problemen stroomafwaarts eliminerenzoals oppervlaktedefecten, materiaalverspilling, krimp, vervorming en onvolledig vullen.

2. Vormvoorbereiding

Het stadium van de matrijsvoorbereiding omvat het opzetten van de matrijs op een manier die het meest gunstig is voor het produceren van hoogwaardige gietstukken.

De matrijs bestaat uit twee helften: de vaste matrijshelft, die verbonden is met het injectiesysteem, en de verwijderbare matrijshelft, die uit elkaar gehaald kan worden om het gietstuk te verwijderen.

Technici reinigen en verwarmen de mal voordat ze er gesmolten metaal in gieten. Ze besproeien ook de binnenoppervlakken van de matrijs met smeermiddel of vuurvast materiaal. Natuurlijk kunnen deze processen ook geautomatiseerd worden.

Het smeermiddel heeft meerdere functies, waaronder het verminderen van interne wrijving en het op temperatuur houden van de matrijs, voortijdig stollen voorkomen van het gesmolten metaal in de matrijs en vergemakkelijkt het verwijderen van het gietstuk uit de matrijs zodra het metaal gestold is.

Tot slot worden de matrijshelften gesloten en met hoge druk aan elkaar vastgemaakt voordat het metaal wordt gegoten.

3. Metaal injecteren

In dit stadium wordt de matrijs gelijkmatig gevuld met gesmolten metaal. Deze handeling kan op twee manieren worden uitgevoerd. De ene methode is gravitatiegietenwaarbij de zwaartekracht wordt gebruikt om alle interne holtes in de mal te vullen. Bij dit proces wordt het gesmolten metaal vanuit een gietpan in een neerwaartse boog gegoten die naar de matrijsholte leidt.

De tweede methode, ook bekend als hogedrukgietenvult de mal door het gesmolten metaal er onder hoge druk in te spuiten. De druk kan variëren van 100 bar (1400 psi) tot 1800 bar (26.000 psi). Deze methode biedt verschillende voordelen ten opzichte van spuitgieten met zwaartekracht, zoals het sneller en beter vullen van de matrijs, de mogelijkheid om ingewikkelde structuren met dunne wanden te maken, een hoge dimensionale stabiliteit, een gladdere oppervlakteafwerking en het minimaliseren van nabewerkingen stroomafwaarts.

4. Koeling

Zodra het gesmolten metaal de matrijs volledig heeft gevuld, begint het afkoelen. Het is belangrijk om te zorgen voor een uniforme en gecontroleerde afkoelsnelheid om de gewenste microstructuur in het eindproduct te verkrijgen.

Gesmolten metaal moet voldoende tijd krijgen om af te koelen om te voorkomen dat er oppervlakte- of interne defecten in het onderdeel ontstaan.

5. Gietverwijdering

Zodra het gietstuk is gezet, worden de malhelften losgeklemd om het verwijderen van het gietstuk te vergemakkelijken. Dit kan handmatig gebeuren of automatisch met uitwerppennen. De uitwerppennen zijn in de mal ingebouwd om het gietstuk veilig en automatisch te scheiden wanneer de malhelften worden gescheiden.

6. Afwerking

Nabewerkingen zijn nodig om de sprue, runners en andere onderdelen van het gietsysteem van het gietstuk te verwijderen. Deze onderdelen worden dan omgesmolten in de oven voor hergebruik.

Het gietstuk kan ook nabewerkingen nodig hebben, zoals oppervlakteslijpen en machinale bewerking voordat het klaar is voor overdracht aan de klant.

Soorten spuitgietwerk

Spuitgietprocessen kunnen onder verschillende omstandigheden worden uitgevoerd, afhankelijk van de specificaties van het proces en het uiteindelijke onderdeel.

Van de vele specialistische processen bij het spuitgieten, zijn er twee die het waard zijn om nader te bekijken: het heetkamergietprocédé en het koudkamergietprocédé. Laten we beide processen eens bekijken om ze beter te begrijpen.

Hete kamer spuitgieten

De hete kamer in het hete kamer spuitgietproces verwijst naar een interne oven in de gietmachine. De oven is verbonden met de matrijsholte via een toevoersysteem dat bekend staat als de “zwanenhals”. Aangezien het metaal in de gietmachine zelf gesmolten wordt, biedt dit proces snellere cyclustijden van ongeveer 20 minuten, waardoor het een waardige optie is. kanshebber voor massaproductie.

De hete kamer, echter, kan geen zeer hoge temperaturen bereiken. Daarom is het proces het meest geschikt voor metalen met een laag smeltpunt, zoals loodlegeringen, zinklegeringen en magnesiumlegeringen. Terwijl het metaal smelt, wordt het door een plunjer door de zwanenhals in de matrijs geperst.

De plunjer trekt zich terug wanneer het metaal in de matrijs stolt. De mal gaat open en het gietstuk wordt verwijderd. Daarna sluit de mal zich weer, de plunjer brengt het hete metaal over in de matrijsholte en herhaalt het proces.

Het hete kamer spuitgietproces is populair om zijn snelheid, nauwkeurigheid en consistentie. Bovendien gaat de matrijs langer mee en is hij beter bestand tegen corrosie.

Koudkamer spuitgieten

Het koudkamergietproces is vergelijkbaar met het warmkamergietproces, behalve dat het metaal niet gesmolten wordt in de gietmachine.

Het metaal wordt gesmolten in een externe hoogtemperatuuroven en via een gietpan overgebracht naar de matrijzengietmachine met koude kamer. In de koude kamer duwt een hydraulische zuiger het metaal in de metalen matrijs om het te gieten.

Dit proces is geschikt voor metalen met hogere smeltpunten zoals koper, magnesium, aluminium en hun legeringen. Magnesiumlegeringen beginnen te smelten bij ongeveer 360°C (680°F) en gaan tot 650°C (1200°F). Daarom kunnen sommige magnesiumlegeringen gegoten worden met hete kamer spuitgieten, terwijl andere gegoten kunnen worden met koude kamer spuitgieten.

Metalen met een hoger smeltpunt zijn sterker, duurzamer en harder dan metalen met een laag smeltpunt. Daarom is spuitgieten met een koude kamer een betere keuze voor veeleisende toepassingen.

Voordelen van spuitgieten

Het spuitgietproces is een moderne gietmethode met talloze unieke voordelen. Hoewel het al vele eeuwen bestaat, heeft het de laatste decennia aan populariteit gewonnen. Laten we eens kijken naar de voordelen van spuitgieten om te begrijpen waarom het vandaag de dag een favoriete keuze is in de gietindustrie:

Complexe vormen zijn een koud kunstje

De spuitgietindustrie kan met dit proces zeer complexe vormen creëren. Het is een van de weinige processen waarbij onderdelen van hoge kwaliteit in een hoog tempo en met nauwe toleranties gemaakt kunnen worden. Door de hoge druk kan gesmolten metaal met extreme betrouwbaarheid in de dunste kanalen worden geperst.

Meester in massaproductie

De snelle cyclustijden, het hoge automatiseringspotentieel, de hoge materiaalefficiëntie en het gebruik van metalen met een laag smeltpunt maken het zeer effectief voor massaproductie. De industrie gebruikt het proces in de meeste serieproductietoepassingen.

Gemaakt voor de 21e eeuw

Het spuitgietproces kan naadloos alle nieuwste technologieën integreren. Het is zeer compatibel met automatisering en andere ondersteunende technologieën zoals 3D-printen en simulatie, CAM- en CAD-software.

Eersteklas werking tegen lage kosten

De kosten per stuk dalen aanzienlijk naarmate het volume toeneemt. Hoewel de initiële investering in het maken van matrijzen en automatiseringsintegratie hoger kan zijn dan bij andere processen zoals zandgieten, wordt dit ruimschoots gecompenseerd door een van de laagste bedrijfskosten van alle verschillende soorten gietprocessen.

Boterzachte afwerking

Spuitgieten is populair omdat het een van de beste oppervlakteafwerkingen onder de gietprocessen oplevert. In veel gevallen is afwerking niet eens nodig en kan het product in gebruik worden genomen nadat het overtollige materiaal van de onderdelen van het gietsysteem is verwijderd.

Extra afwerkingsbewerkingen zoals slijpen, machinaal bewerken en poedercoaten zijn alleen nodig als de toepassing een hoogwaardige polijsting of specifieke texturen vereist.

Beperkingen van spuitgieten

Het is net zo belangrijk om op de hoogte te zijn van de beperkingen en tekortkomingen van een productieproces. De beperkingen van spuitgieten zijn de volgende:

Hoge initiële investering

Het spuitgietproces gaat gepaard met een aanzienlijk hogere initiële investering in vergelijking met andere processen. Dit aspect van spuitgieten kan geïnteresseerde fabrikanten afschrikken die slechts een klein aantal onderdelen te produceren hebben. Het economische voordeel van spuitgieten ligt in massaproductie. Het is niet geschikt voor de productie van prototypes of kleine series producten.

Turbulentie kan een probleem zijn

Bij het onder hoge druk injecteren van gesmolten metaal ontstaat waarschijnlijk turbulentie, wat kan leiden tot defecten zoals porositeit. Om dit aan te pakken, maken de meeste gieterijen tegenwoordig gebruik van stromingssimulatie tijdens het matrijsontwerp. Door het matrijsontwerp en de parameters van het gietproces te optimaliseren, kan turbulentie in de meeste gevallen geminimaliseerd worden.

Het metaal wordt bijvoorbeeld aanvankelijk met een lage beginsnelheid in de mal geduwd om turbulentie en de vorming van gasbellen te minimaliseren.

Beperkingen in grootte en gewicht

Spuitgieten is het meest geschikt voor kleine tot middelgrote toepassingen. Er zijn praktische beperkingen aan het gewicht van gegoten onderdelen, omdat voor grotere gietstukken natuurlijk grotere matrijzen en aanverwante apparatuur nodig zijn. Procesparameters, zoals de klemkracht en warmteafvoercapaciteit, mogen een bepaalde limiet niet overschrijden.

Naarmate de grootte van het gietstuk toeneemt, nemen ook de kosten van het proces sneller toe, waardoor het proces voorbij het buigpunt onhaalbaar wordt.

Samengevat

Het spuitgietproces is een modern wonder dat moeiteloos de meest delicate en complexe vormen kan produceren. Het overtreft andere gietprocessen, zoals zandgieten en verlorenwasgieten, op het gebied van snelheid, nauwkeurigheid, consistentie en oppervlakteafwerking. Vooral spuitgieten van aluminium wordt veel gebruikt in de productie om lichtere voertuigen te maken met behoud van hun oorspronkelijke sterkte.

De nadelen van spuitgieten, zoals hoge initiële kosten en beperkingen in grootte en gewicht, beperken het gebruik echter tot een kleine groep toepassingen. Desondanks verbeteren vorderingen in simulatie en automatisering de mogelijkheden van spuitgieten, waardoor het uiteindelijk een groter toepassingsgebied krijgt binnen de moderne productie.

Join the forum for Designers!

Your expertise is vital to the community. Join us and contribute your knowledge!

Join the Forum NowShare, learn and grow with the best professionals in the industry.