Join the forum for Designers!

Your expertise is vital to the community. Join us and contribute your knowledge!

Join the Forum NowShare, learn and grow with the best professionals in the industry.

Ontwerpfunctionaliteit voor composieten in CATIA, versterkt door de 3DEXPERIENCE-platform, zet Dassault Systèmes’ oplossing aan de top van de industrie. Om de volledige kracht van de oplossing te zien, is het essentieel om de verschillende processen van CATIA Composite Design te begrijpen en hoe deze de gebruiker ten goede komen. Bij het ontwerpen van composieten in CATIA wordt het proces opgedeeld in stappen. Bovendien kunnen er verschillende methoden gebruikt worden om het ontwerpproces te stroomlijnen, afhankelijk van de toepassing. Dit artikel geeft een overzicht van de grondbeginselen en het proces voor het ontwerpen van composietonderdelen in 3DEXPERIENCE CATIA.

Wat zijn Composieten?

Een composiet is een materiaal dat bestaat uit twee materialen met verschillende eigenschappen. Wanneer deze materialen gecombineerd worden, creëren ze een nieuw materiaal met verbeterde eigenschappen. Eén van deze twee materialen bestaat uit een set vezels, bekend als de versterkingsfase, terwijl de andere een continu materiaal is dat bekend staat als de matrixfase. In een composietmateriaal neemt de matrixfase een belasting over een groot gebied op en draagt deze over aan de wapeningsfase, die het grootste deel van de belasting opneemt. De belasting wordt echter alleen geaccepteerd langs de richting van de vezels. Daarom is de oriëntatie van de vezels binnen de wapeningsfase erg belangrijk voor composieten en dit is de reden waarom het ontwerpen van composietonderdelen zo omslachtig kan zijn.

Composietmaterialen komen in het dagelijks leven heel vaak voor. De meest voorkomende composiet, Carbon Fiber, is waarschijnlijk het mooie zwart geweven materiaal waar veel carrosseriedelen van sportauto’s van gemaakt zijn, evenals de frames van de racefietsen die we in de Tour de France zien racen. Glasvezel is een ander voorbeeld van een composietmateriaal en wordt vaak gebruikt voor bootrompen en kuipwanden.

Ingenieurs neigen vaak naar het gebruik van composietonderdelen vanwege hun verbeterde eigenschappen. Composieten hebben een hoge sterkte/gewichtsverhouding, zijn bestand tegen corrosie en chemische degradatie, zijn niet-geleidend en zijn zeer duurzaam.

CAD-uitdagingen en hoe CATIA ze bestrijdt

Hoewel composieten veel voordelen hebben, komen er ook uitdagingen bij kijken; vooral bij het ontwerpen in CAD. Enkele uitdagingen waar de industrie momenteel mee te maken heeft bij het ontwerpen en produceren van composietonderdelen zijn:

Grote hoeveelheden te beheren gegevens

Samengestelde onderdelen bevatten gemiddeld meer ontwerpgegevens dan een typisch massief of oppervlakteonderdeel. Een composiet onderdeel begint al met een oppervlak om de basisgeometrie te definiëren en bouwt daar bovenop om de volledige composiet definitie te definiëren.

Elke composietplaat (Ply) bestaat uit een contour, materiaal en vezeloriëntatie. Bovendien definiëren we de sequenties, of stapels van lagen, met een gemeenschappelijke dikte. Ook worden de interacties tussen de reeksen, het drop-off patroon van de lagen en de gebieden voor het snijden en splitsen van lagen gedefinieerd. Dit is slechts een deel van de gegevens binnen een enkel onderdeel, dus het is gemakkelijk te zien hoe de gegevens zich kunnen opstapelen.

Als u weet hoe goed CATIA omgaat met grote samenstellingen, zult u waarschijnlijk herkennen dat het net zo efficiënt omgaat met samengestelde onderdelen. De gegevens die aanvankelijk worden geopend, worden bijvoorbeeld alleen geladen met voldoende definitie om de gegevens te visualiseren. Daarna worden alle relevante gegevens pas geladen als de gebruiker ze activeert of aftast. Op deze manier worden de gegevens sneller geladen en kunnen ze vloeiender worden gemanipuleerd en updates sneller worden verwerkt. Voor 3DEXPERIENCE worden de gegevens bij de eerste opening uit een database gehaald en een gecomprimeerde kopie van de gegevens wordt lokaal opgeslagen in een cache-map. Deze cache wordt tijdens de sessie voortdurend bijgewerkt tot aan de laatste opslag. Bij volgende openingen worden de gegevens vanuit deze cache geopend, in plaats van vanuit de database, wat resulteert in snellere laadtijden.

Gebrek aan gelijktijdige engineering

Met de meeste CAD-software kan slechts één persoon tegelijk de gegevens reserveren. In CATIA kunnen twee versies van elk onderdeel worden gereserveerd, de Referentie en de Instantie.

- De Referentie herbergt de ontwerpboom en vervolgens alle geometrie en ontwerpgeschiedenis die aan het onderdeel zijn gekoppeld.

- De Instantie is een kopie van de Referentie en wordt geïnstantieerd binnen samenstellingen. Daarom kan één gebruiker de geometrie van een onderdeel bijwerken terwijl een andere gebruiker tegelijkertijd het onderdeel instantiëert en positioneert binnen vereiste assemblages.

Geen integratie tussen analyse en ontwerp

Bij de meeste CAD-software is er geen koppeling tussen de CAD-, simulatie- en fabricagegegevens. Het is meer dan waarschijnlijk dat de CAD geëxporteerd moet worden naar een formaat dat compatibel is met de simulatie- en productiesoftware. In feite wordt de meeste composietdefinitie voor CAD in de simulatiesoftware gebouwd. Dit bemoeilijkt het ontwerpproces omdat de composietdefinitie niet kan worden teruggekoppeld naar de CAD en in plaats daarvan handmatig moet worden vastgelegd en geleverd aan de ontwerp- en productieteams. Dit geldt ook voor de productieresultaten en ontwikkelingen.

Binnen 3DERVARING CATIA-, CAD-, productie- en simulatiegegevens zijn gekoppeld binnen één platform en database. Hierdoor hoeven de gegevens niet meer geëxporteerd en geconverteerd te worden en kan elk resultaat, document en detail ook aan de gegevens gekoppeld worden. Dit vergemakkelijkt de samenwerking en zorgt ervoor dat elk team naar de juiste en meest recente versie van elkaars gegevens verwijst.

Gebrek aan vermogen om productieproblemen vooraf te voorspellen

Op dit moment is de meest gebruikelijke praktijk voor het bepalen van fabricageproblemen bij composieten om het ontwerp aan de fabricage te leveren, hen het proces te laten testen via een fysiek prototype en alle problemen die zich voordoen terug te rapporteren zodat het ontwerpteam ze kan verminderen en oplossen.

3DEXPERIENCE biedt een functie genaamd Produceerbaarheid voor handmatige opmaak, dat het Hand Layup proces simuleert en controleert op problemen die kunnen optreden, zoals vezelvervorming en onvoldoende rolbreedte.

CATIA Composieten Ontwerpbenaderingen

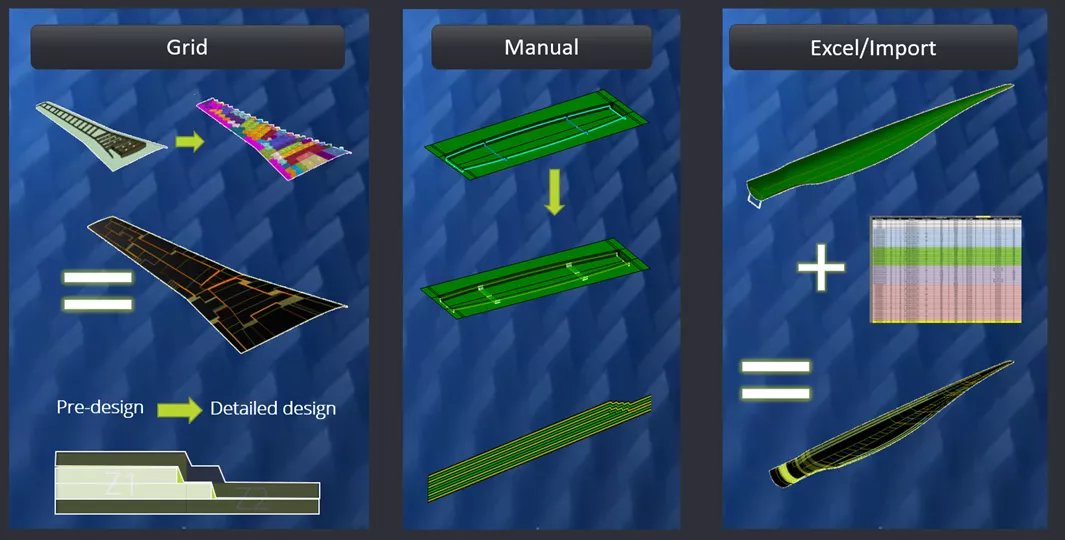

Binnen CATIA Composites Design is het voorbereidende proces van het definiëren van lagen en de volgorde waarin ze op elkaar gestapeld worden. Dit proces kan op een van de volgende drie manieren worden uitgevoerd: Raster, Import en Handmatige aanpak. De Rasterbenadering is momenteel de standaardbenadering in de industrie. Daarom zal dit artikel zich richten op de Rasterbenadering en zal het de import- en handmatige benaderingen in dit proces in verband brengen en de gebruikssituaties en voordelen van elk bespreken.

Gridbenadering Inleiding tot composietontwerp

In de rasterbenadering ontwikkelt de gebruiker kruisende wireframes op het basisoppervlak om een raster te definiëren. De snijpunten van dit raster definiëren cellen. De cellen krijgen eigenschappen voor materiaal en vezelrichting en worden vervolgens gerangschikt om de contour van de lagen en de stapelvolgorde van de lagen te definiëren.

De Rasteraanpak verdient de voorkeur bij het ontwerpen van grote en complexe composietonderdelen zoals vleugels, rompen en windbladen. Het verdient ook de voorkeur als het nodig is om structurele elementen zoals verstijvers, langsliggers en frames te overwegen.

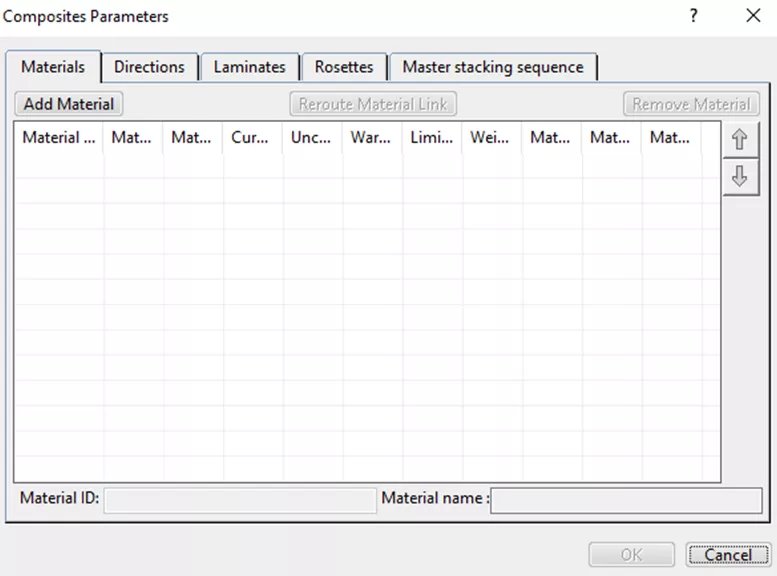

Composiet definitie en Ply generatie

Voordat het composiet onderdeel gebouwd kan worden, moeten eerst de composiet parameters gedefinieerd worden. De Samengestelde parameters zijn een reeks variabelen die tijdens het ontwerp gebruikt en gebruikt worden en die het proces versnellen door ze vooraf te definiëren en op één plaats te bewaren. De primaire variabelen die hier worden gedefinieerd zijn de materialen, bijbehorende vezelrichtingen, laminaten en rozet. De Rozet is het assenstelsel dat de richtingen van de vezels definieert die relevant zijn voor het oppervlak waarop de lagen worden gelegd.

Basisoppervlak bepalen

De Basis oppervlak, ook bekend als het steun-, referentie- of bewerkingsoppervlak, is het oppervlak waarop het composietmateriaal wordt gelegd en het fungeert als de basisgeometrie van het onderdeel.

Dit oppervlak kan rechtstreeks in CATIA ontworpen worden of geïmporteerd worden vanuit een externe CAD in een neutraal formaat zoals STEP of IGES. Gebruikers zullen baat hebben bij het ontwerpen van het basisoppervlak binnen CATIA, vooral als er updates zijn voor de geometrie van het basisoppervlak.

Het verbindende karakter van het oppervlak met de composietdefinitie zorgt voor eenvoudigere updates van de composietdefinitie en de fabricage- en simulatiegegevens, met minder nabewerking en foutbeperking.

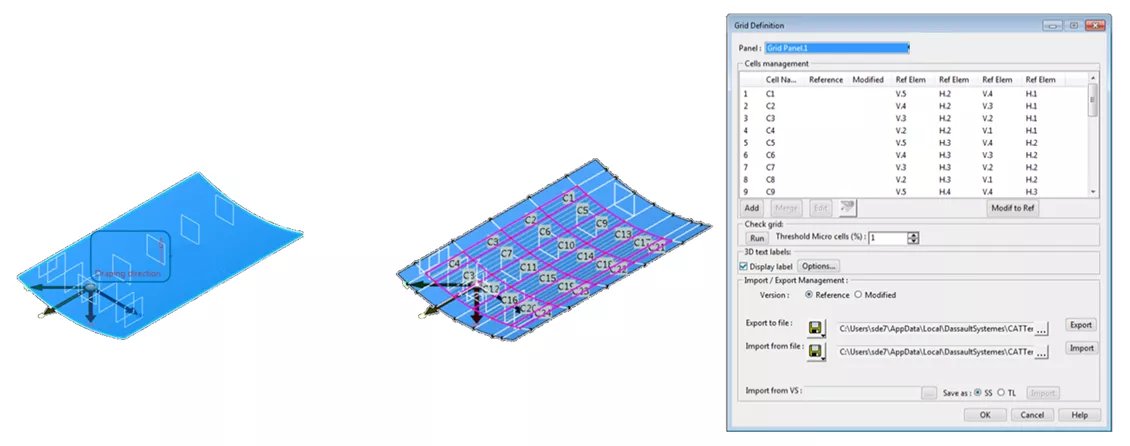

Rasterpaneel definiëren en het raster creëren

Zodra het basisoppervlak bepaald is, is de gebruiker klaar om het raster op het basisoppervlak te ontwikkelen. Terwijl de gebruiker dit doet, wijst hij ook een rozet toe (als er meer dan één werd aangemaakt in de samenstelparameters. Als er maar één is gemaakt, wordt deze standaard toegepast) en wijst hij een Draping Direction (Drapeerrichting) toe. De draairichting bepaalt aan welke kant van het basisoppervlak de samengestelde lagen worden geplaatst en gestapeld.

Vervolgens wordt de Rooster ontwikkeld. In dit proces wijst de gebruiker wireframes toe aan het oppervlak. Deze wireframes snijden elkaar loodrecht om een raster te vormen. Als best practice is het ideaal om de wireframes op te bouwen met vlakken die elkaar snijden met het basisoppervlak en verbonden zijn met de structuurelementen die de gewenste toepassing van de samengestelde lagen definiëren. Door dit te doen, zullen updates van de structurele elementen gemakkelijker naar de composietdefinitie worden geduwd.

De snijpunten van het raster creëren impliciet cellen. De gebruiker wijst dan een materiaal en vezelrichting toe aan elke cel, laag voor laag, totdat er een patroon van gestapelde materialen/vezelrichtingen is gedefinieerd voor elke cel. Het stapelpatroon van materialen/vezelrichtingen voor elke cel staat bekend als een Laminaat. De laminaten kunnen zowel binnen de Composite Parameters als in deze stap gedefinieerd worden.

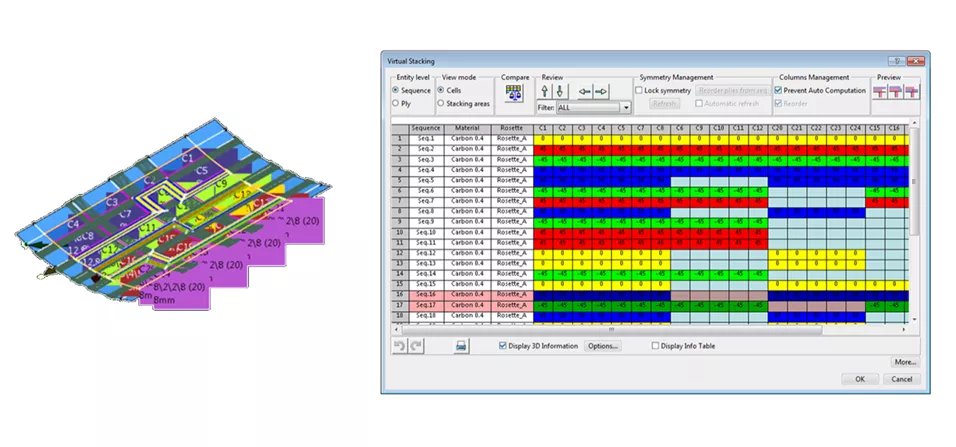

Virtueel stapelen maken en beheren

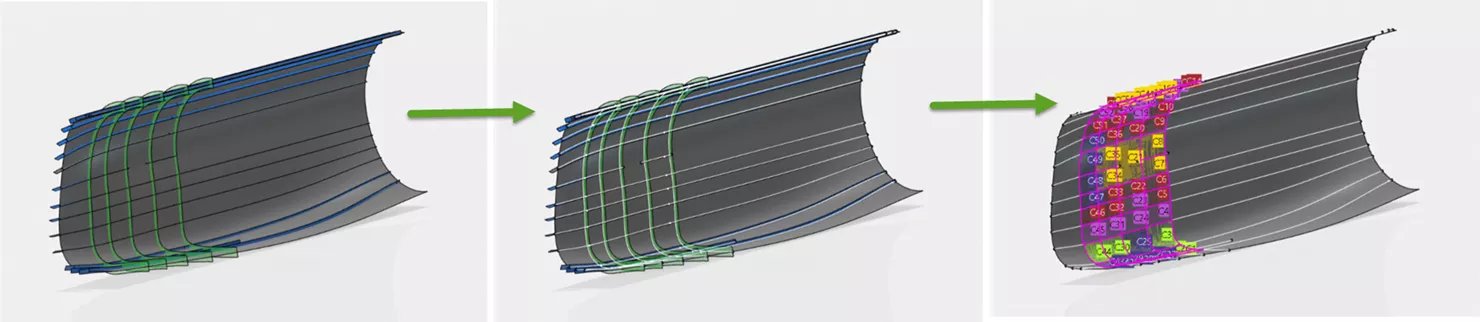

Zodra de Ply-materialen, vezelrichtingen en laminaten zijn gedefinieerd, gaat de gebruiker verder met het gebruik van de functie Virtueel stapelen.

Virtual Stacking is de voorbereidende stap voor het genereren van de lagen in 3D en in de boom. Deze stap bestaat uit het combineren van de cellen om de contour van elke Ply op elke laag in de stapel te definiëren om de sequenties in het ontwerp volledig te definiëren.

A Volgorde is een stapeling van lagen die resulteert in een gemeenschappelijke dikte. Twee “stapels” van lagen met dezelfde dikte behoren bijvoorbeeld tot dezelfde sequentie. Het Virtual Stacking-gereedschap biedt de gebruiker ook de mogelijkheid om lagen en sequenties toe te voegen, te verwijderen of te wijzigen. Daarom is dit een goed hulpmiddel om de lagen in 3D bij te werken en te regenereren.

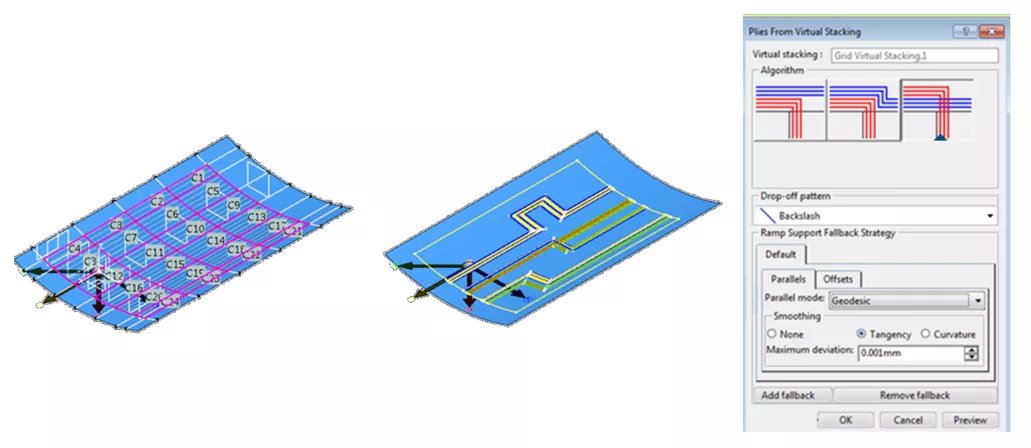

Lagen maken door stapelen

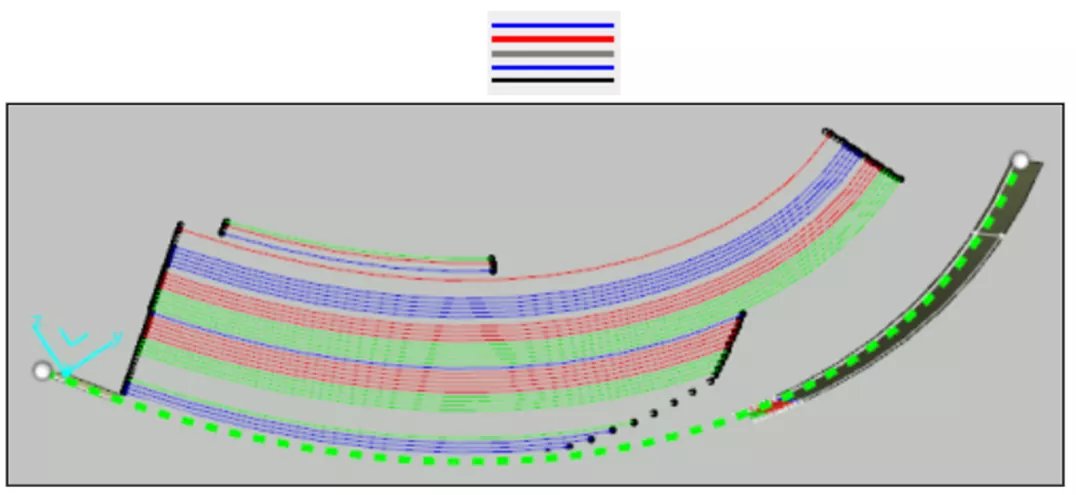

Gebruik de Lagen maken van virtueel stapelen worden de lagen gegenereerd in de ontwerpboom en in 3D als kleurgecodeerde wireframe- en oppervlakteweergaven. Dit gereedschap biedt drie verschillende algoritmen om de lagen te genereren.

- Minimale kruising – Overlappende lagen zijn beperkt, maar kunnen leiden tot meer materiaal en een zwaarder eindgewicht.

- Gewichtsbesparing – Er wordt minder materiaal gebruikt, maar dit kan leiden tot verminderde prestaties.

- Minimale kruising en gewichtsbesparing – Als er geen ontwerpintentie is om de ene of de andere kant op te gaan, is het kiezen van deze optie een ideale middenweg.

Voordat de lagen in 3D worden gegenereerd, heeft de gebruiker de optie om een Boommasker te genereren voor de lagen die zijn gegenereerd met de Rasterontwerpbenadering. Dit creëert een klein pictogram dat over elke knoop in de boom zweeft die een Ply voorstelt die de Rasterbenadering gebruikt. Deze functie is handig wanneer er meerdere benaderingen worden gebruikt om lagen binnen hetzelfde onderdeel te ontwikkelen.

Excel/Import Aanpak

De Excel/Import Aanpak gebruikt hetzelfde proces als de rasterbenadering, maar de definitie van de lagen en sequenties worden in een externe tabel gedefinieerd. Bij het importeren van de tabel in 3DEXPERIENCE wordt de definitie in 3D en in de boom gegenereerd.

In deze benadering hoeft de gebruiker alleen het basisoppervlak in te stellen en de grenzen en offsets van de wireframes te definiëren die gebruikt moeten worden voor het raster. De rest van de Ply-definitie wordt gegenereerd uit de informatie in de tabel.

Aangezien CATIA de gebruiker in staat stelt om de composietdefinitie naar een tabel te exporteren, is deze aanpak ideaal als het te ontwerpen onderdeel een legacy of productieonderdeel met een bewezen composietconfiguratie moet nabootsen.

Handmatige aanpak

De Handmatige aanpak is in wezen de “brute kracht” methode om de lagen in 3D te ontwikkelen. In deze benadering worden de wireframes op het grondvlak niet gebruikt om een raster te definiëren, maar in plaats daarvan om de contour van de lagen te definiëren. In deze benadering wordt elke laag één voor één gedefinieerd door de contour, het materiaal en de vezelrichting voor elke laag te definiëren voordat u naar de volgende laag gaat. Dit wordt herhaald totdat elke laag in het onderdeel gedefinieerd is.

Deze benadering is ideaal voor het maken van eenvoudige samengestelde onderdelen met een beperkt aantal lagen, zodat het sneller is om de lagen één voor één te ontwikkelen in plaats van een raster te maken en de Grid Design Approach te doorlopen. Deze benadering is ook ideaal om te gebruiken bij het bouwen van onderdelen in de conceptuele fase. De workflow die gepaard gaat met het bouwen van de contour en de definitie van de lagen geeft gebruikers meer vrijheid om verschillende concepten uit te testen en de definitie van de lagen te “tweaken”.

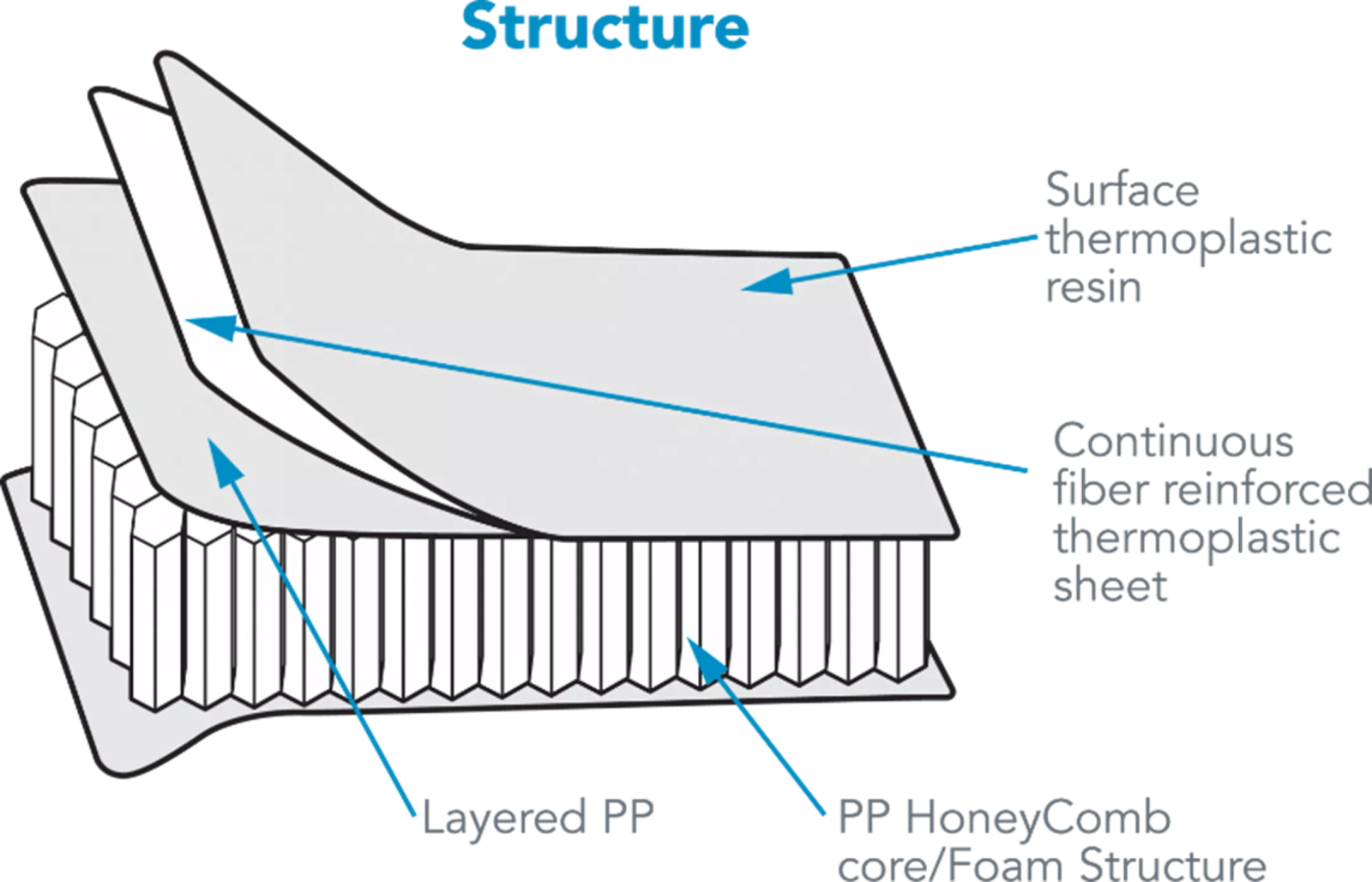

Tot slot is de handmatige aanpak de perfecte methode om te gebruiken als het ontwerp het volgende omvat Kernen. Een kern is een stuk niet-composiet materiaal dat in de stapeling van koordlagen wordt gelegd om een specifieke materiaaleigenschap te verkrijgen. In het geval van kernen worden de sequenties die worden gebruikt om de stapeling van koordlagen te definiëren, op twee verschillende domeinen gelegd, onder en boven de kern. In CATIA zijn sequenties van verschillende domeinen van verschillende Groepen in de ontwerpstructuur. Simpel gezegd maakt de handmatige aanpak het eenvoudiger om de extra groepen te bouwen die nodig zijn om het extra domein te faciliteren dat wordt gecreëerd bij het opnemen van een core.

Het ontwerp afronden

Rand van onderdeel (EOP)

De Rand van Deel (EOP) definieert de grens van het samengestelde onderdeel. In CATIA zijn er twee verschillende soorten EOP, de Engineering Edge of Part (EEOP) en de Manufacturing Edge of Part (MEOP).

De EEOP is de ideale, precieze grens van het onderdeel zoals ontworpen door de ingenieur. Het MEOP komt overeen met de werkelijke begrenzing van het onderdeel zoals het gefabriceerd wordt, rekening houdend met variabelen zoals tolerantie en gereedschapstype.

Binnen 3Dervaar CATIA, de Materiaal overschot functie wordt het EEOP uitgebreid naar het MEOP, zodat er tijdens de ontwerpfase rekening kan worden gehouden met bepaalde productiebeperkingen.

Massief en bovenvlak creëren

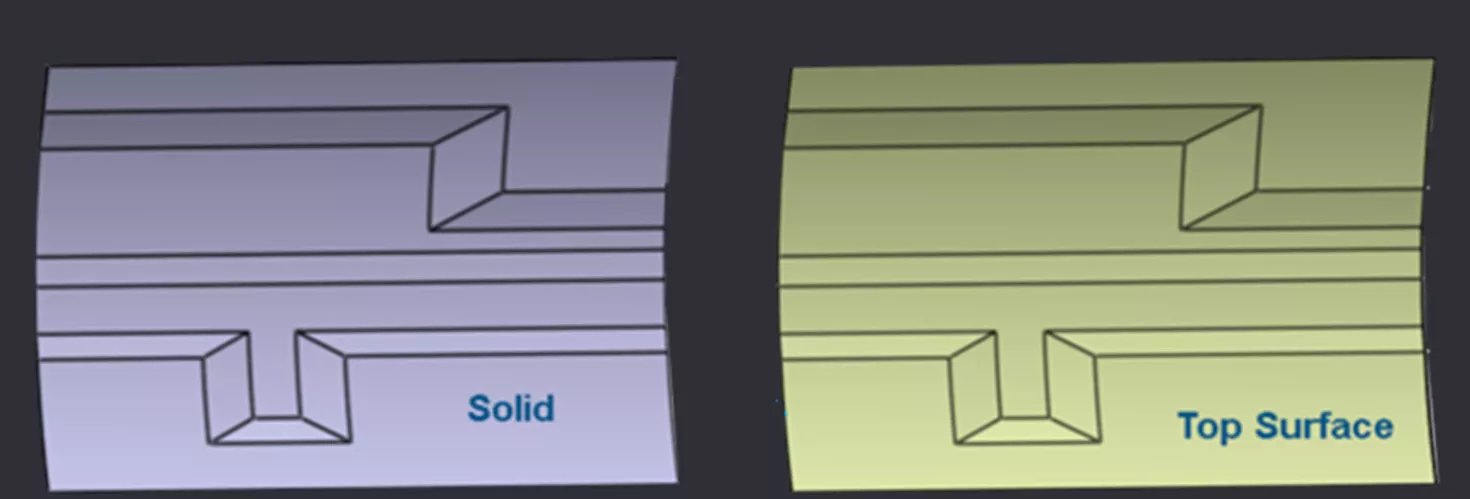

De Ontwerp van composieten app in 3DEXPERIENCE CATIA geeft gebruikers de mogelijkheid om Solids en Top Surfaces te ontwikkelen vanuit Iso-Dikte Gebieden.

De Vaste wordt gebruikt voor visualisatiedoeleinden, zoals het controleren op onregelmatigheden of holtes, maar ook om een representatie te bieden die echt genoeg is om gebruikt te worden voor renderings en presentaties. De Solid kan ook worden gebruikt voor lichte FEA-analyses.

De Bovenkant wordt gebruikt als referentie voor het bepalen van de oriëntatie en stapelvolgorde van samengestelde lagen.

Samengestelde gegevens aftasten en analyseren

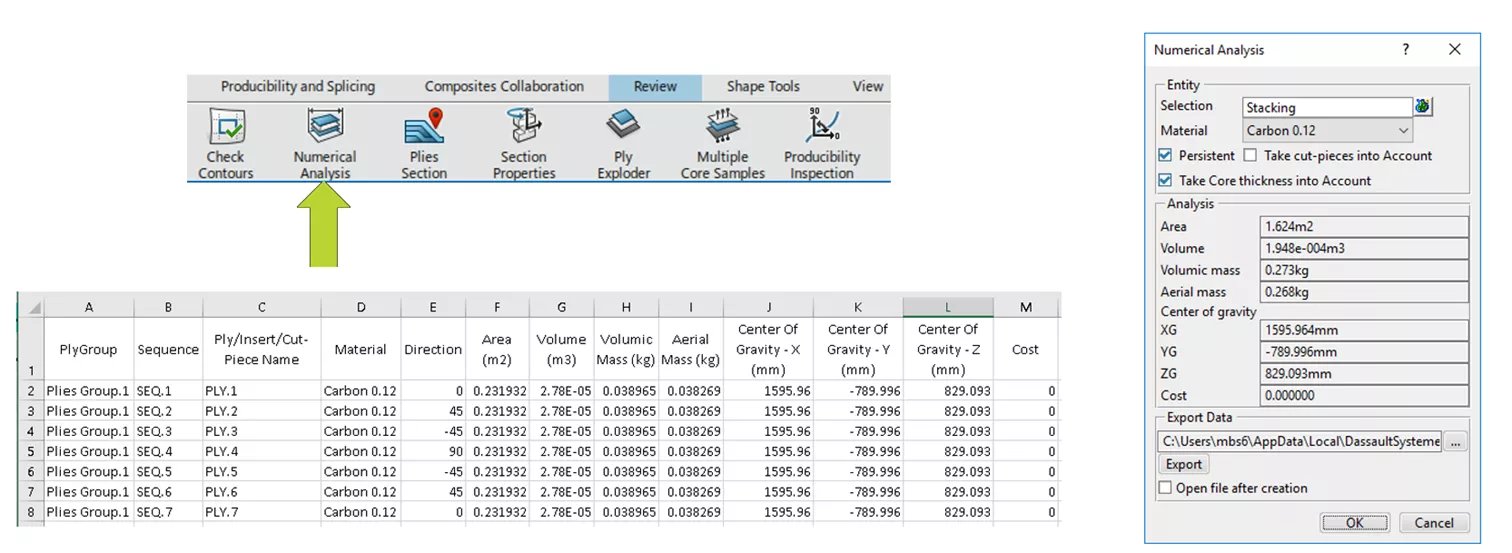

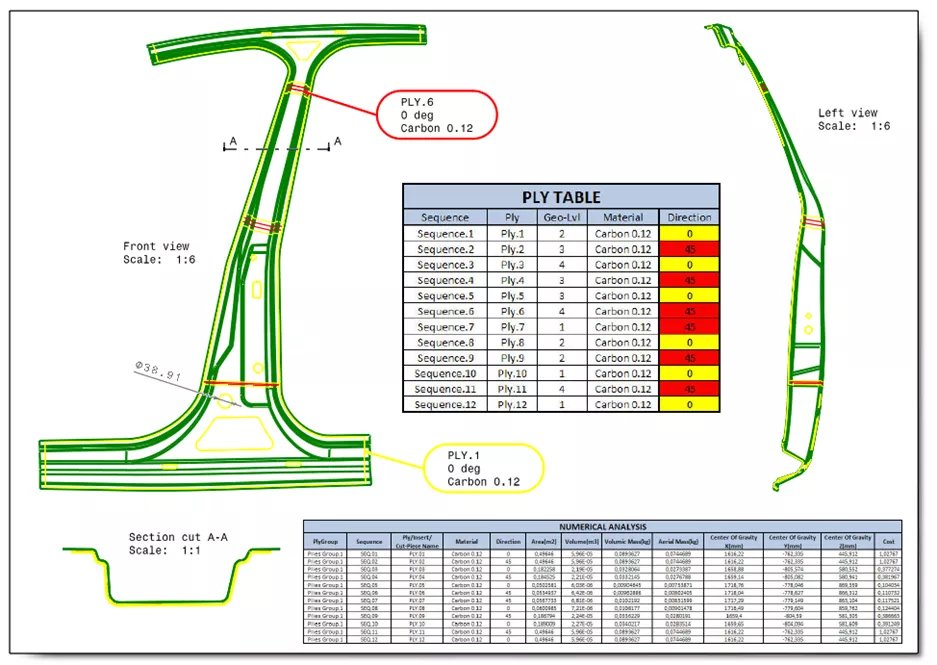

Numerieke analyse

De Numerieke Analyse geeft gebruikers de mogelijkheid om de fysische eigenschappen van verschillende factoren binnen de composietdefinitie vast te leggen, zoals Oppervlakte, Massa, Volume en Zwaartepunt. Deze informatie kan vervolgens geëxporteerd worden in een op tabellen gebaseerd formaat.

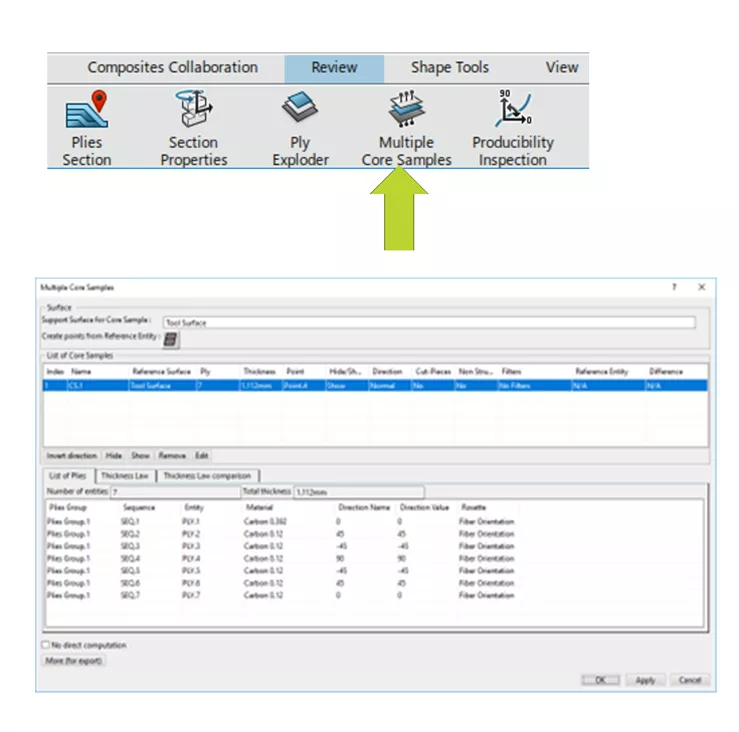

Kernmonster

De Kernmonster verzamelt samengestelde informatie over het onderdeel op een specifiek punt of van meerdere punten tegelijk. De punten in CATIA hebben specifieke coördinaten, zodat gebruikers betrouwbaar kunnen begrijpen waar de gegevens vandaan worden gehaald. Op deze locaties kunnen gebruikers informatie verzamelen zoals de naam van de Ply, het bijbehorende materiaal, de vezelrichting, de rozet, de volgorde en de groep waartoe de Ply behoort. Daarnaast kunnen de dikte en het aantal lagen op elk punt worden verzameld.

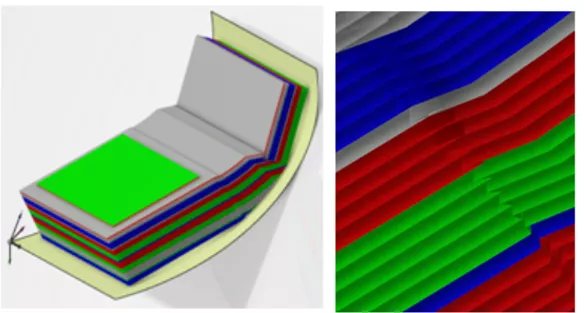

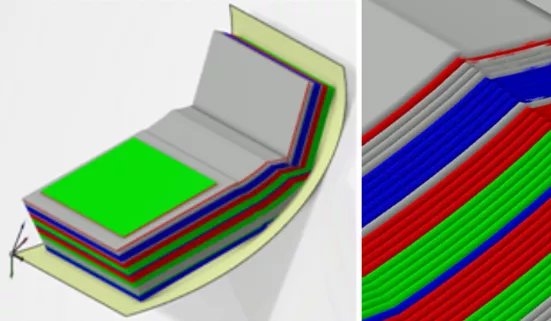

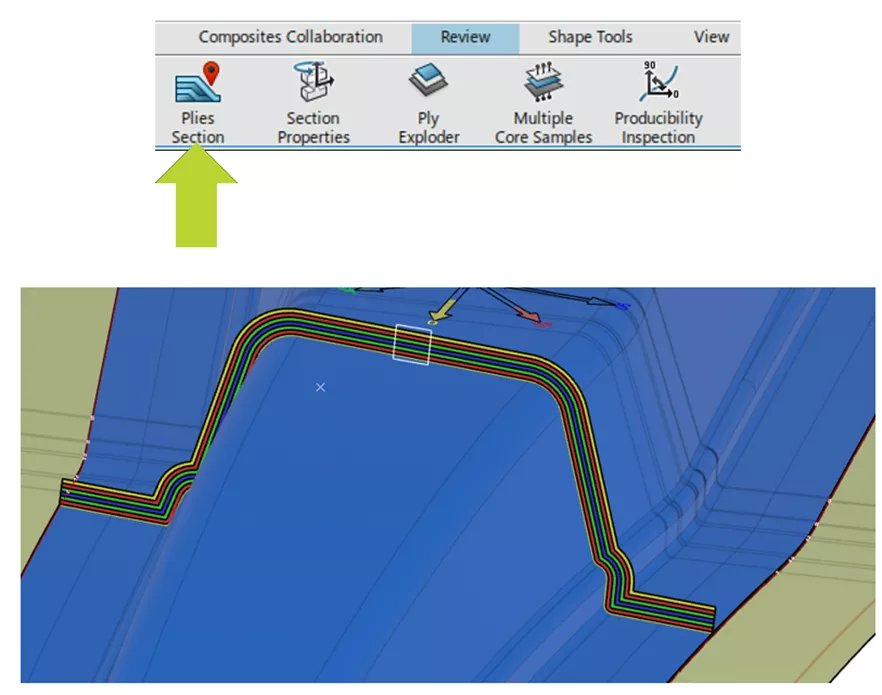

Doorsnede

Gebruikers kunnen een doorsnede op een specifiek vlak visualiseren met behulp van de functie Doorsnede gereedschap. De doorsnede kan worden geschaald voor een betere visualisatie.

Er kan een reeks uitvoeropties geselecteerd worden om aan te passen hoe de geschaalde doorsnede bekeken wordt.

- Realistisch

- Realistisch

- Schema – Deze optie maakt geen realistische raps, waardoor de rekentijd korter is.

- Schema – Deze optie maakt geen realistische raps, waardoor de rekentijd korter is.

- Oppervlak – Elke Ply-sectie is een vlak oppervlak.

- Oppervlak – Elke Ply-sectie is een vlak oppervlak.

- Blok Lineair – Elke laagsectie is een gesloten contour.

- Blok Lineair – Elke laagsectie is een gesloten contour.

- Light Linear – Elke laag is een curve.

- Light Linear – Elke laag is een curve.

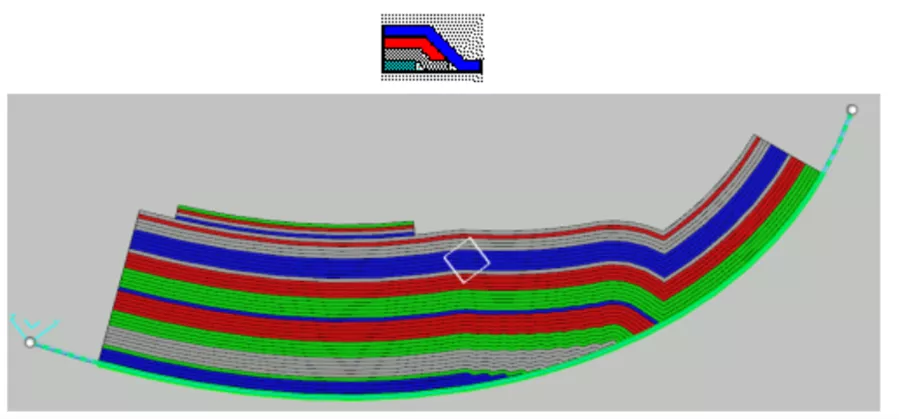

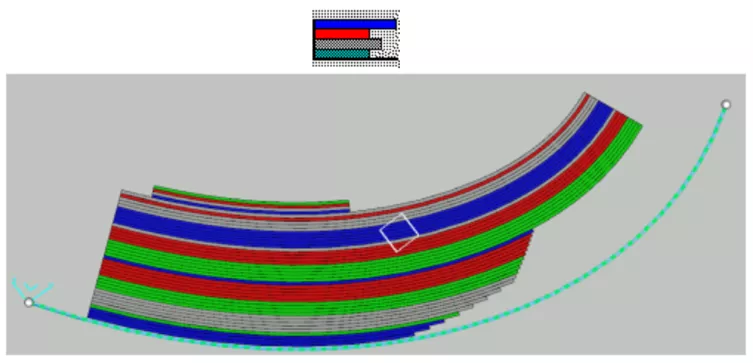

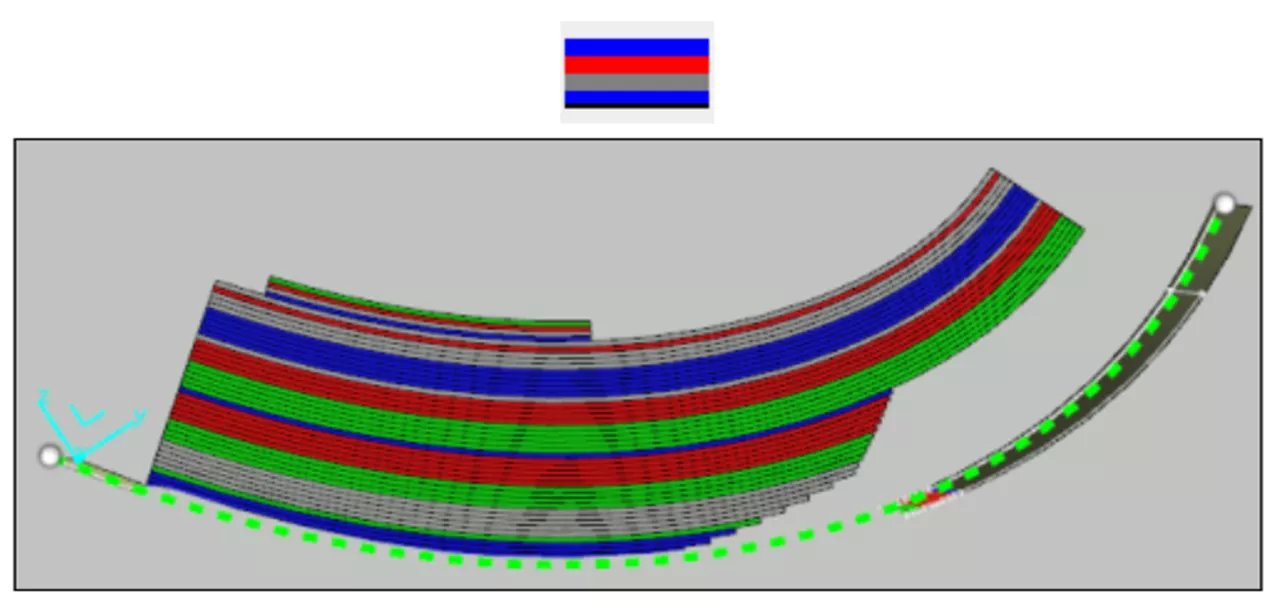

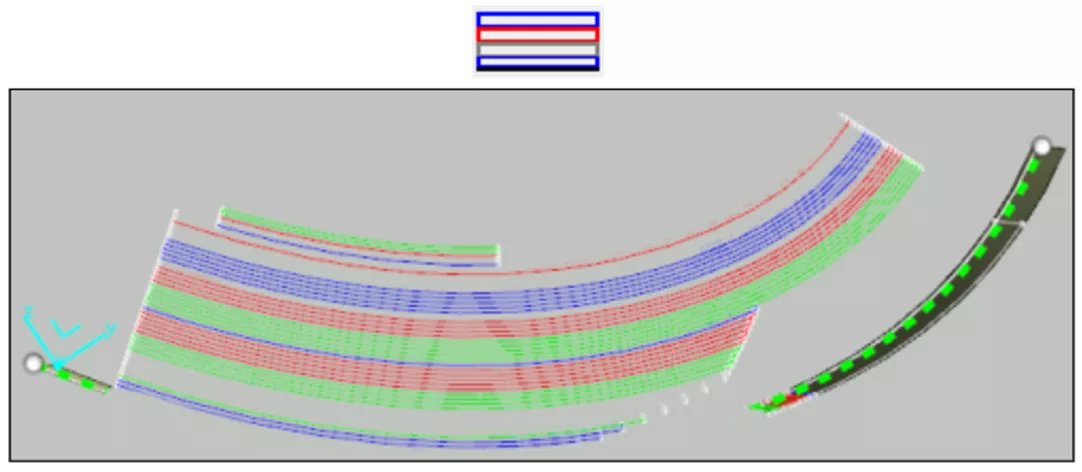

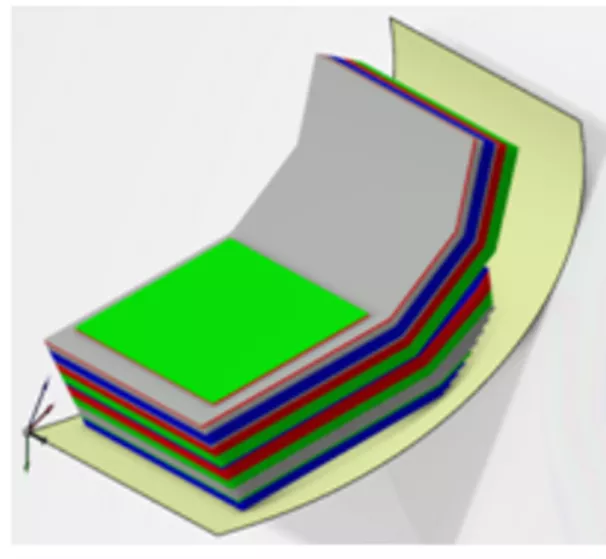

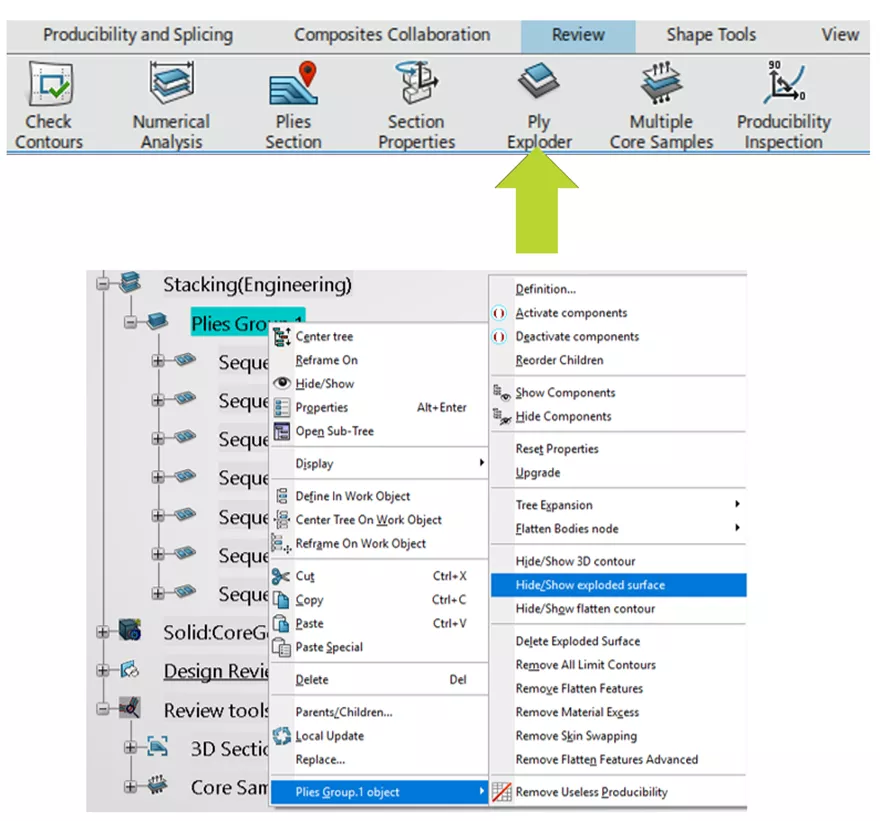

Ply Exploder

Net als het gereedschap Section Cut is de Ply Exploder biedt de mogelijkheid om de Ply-definitie te schalen, maar wordt toegepast op het geheel van elke laag in plaats van op een doorsnede. Gebruikers kunnen ervoor kiezen om een offset-afstand tussen elke Ply te definiëren om de ene Ply gemakkelijker van de andere te onderscheiden.

Net als het gereedschap Section Cut biedt het gereedschap Ply Exploder een reeks visualisatieopties.

- Vlakvulling Constante offset – Genereert een vlakvulling die overeenkomt met een constante offset van de Ply shell.

- Gedrapeerd vlakvullend oppervlak – Werkt als een oppervlakrepresentatie van de lagen die over een complexe vorm werden gedrapeerd.

- Gedrapeerde huid met vlakvulling – Genereert een gesloten huid die alle geëxplodeerde lagen vertegenwoordigt. Voor alle lagen wordt een gedrapeerd vlakvullend oppervlak gegenereerd zoals hierboven beschreven, vervolgens wordt een offset gelijk aan de schaal x laagdikte toegepast en worden driehoeken toegevoegd om een gesloten huid te creëren.

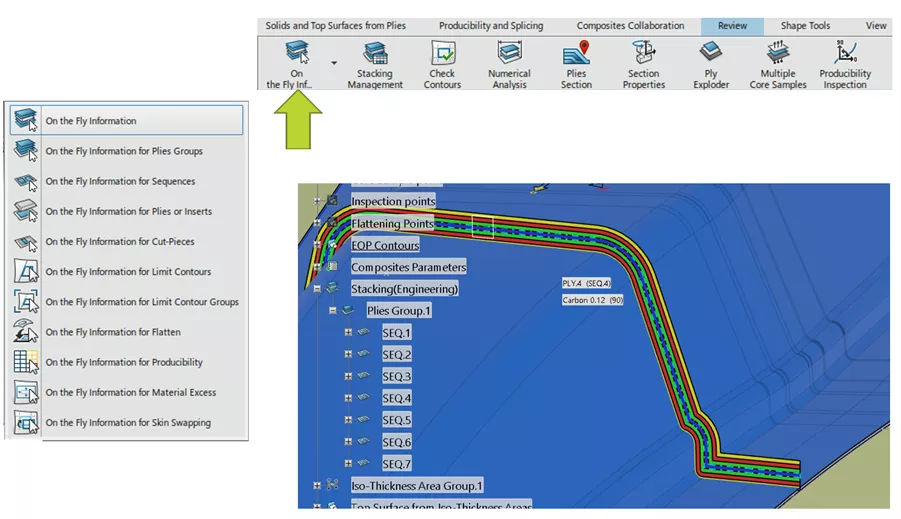

Informatie voor onderweg

De Informatie voor onderweg verandert de cursor van de gebruiker in een tastend gereedschap om samengestelde informatie van verschillende delen van de gegevens weer te geven. De gebruiker kan samenstellingsspecifieke informatie verzamelen zoals laagnaam, materiaal, vezelrichting, volgorde, laaggroep en draairichting. De gebruiker kan filteren welke gegevens hij/zij onderzoekt. De beschikbare weergavefilters zijn:

Productievoorbereiding

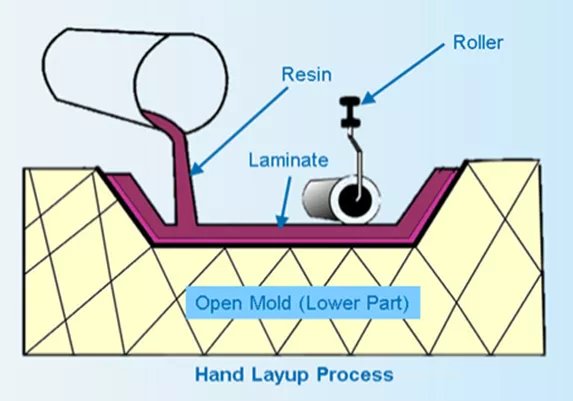

Produceerbaarheid voor handlay-up (droge lay-up)

De Handoplegging proces (ook bekend als “Dry Layup”) is de fabricageprocedure waarbij de lagen eerst als droog weefsel worden gelegd (versterkingsfase) en vervolgens in een tweede stap de hars (matrixfase) wordt aangebracht.

De Produceerbaarheid voor handoplegging simuleert dit proces en controleert op vezelvervorming en voldoende rolbreedte van het droge weefsel in vergelijking met het vlakke patroon van elke laag. CATIA biedt de mogelijkheid om dit proces te optimaliseren door de volgende factoren aan te passen.

- Zaadpunt – Het eerste contactpunt waar de vezelpropagatie begint.

- Zaadkromme – Dient als referentie voor de vorm, grootte en oriëntatie van de samengestelde lagen die moeten worden aangebracht. Het definieert schering en inslag (lengte- en dwarsrichting) van de vezelvervorming die gemeten moet worden.

- Mesh-resolutie – De vervorming van de vezels wordt gemeten op elk snijpunt van de mesh. De gebruiker kan de afstand tussen elke intersectie aanpassen en zo de resolutie van de analyse bepalen.

- Dikte Update – Als u deze optie aanzet, wordt de Producibility uitgevoerd, waarbij rekening wordt gehouden met de toenemende dikte naarmate er meer lagen worden gestapeld. Dit is vooral handig wanneer de lagen over een straal worden gelegd, omdat die straal samen met de dikte toeneemt. Deze optie kan uitgeschakeld worden om de rekentijd van de analyse te verminderen.

Werken met reproduceerbaarheidsresultaten

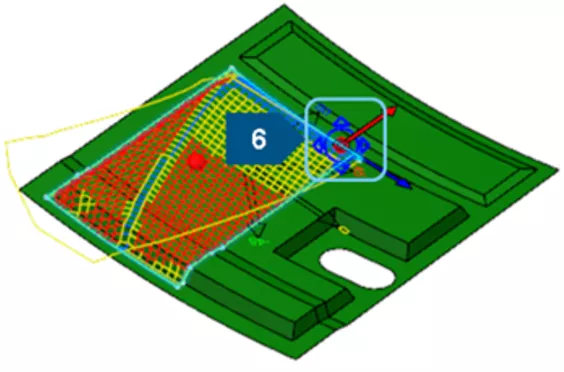

Bij het controleren van de vervorming van de lagen tijdens handmatige leg wordt het bereik van aanvaardbare vervorming door de gebruiker gedefinieerd. De gebruiker kan een grenshoek definiëren die aangeeft wanneer de vervorming een onaanvaardbare waarde heeft bereikt, en ook een waarschuwingshoek die aangeeft dat de vervorming binnen de specificatie valt maar de grenshoek nadert. Wanneer de Producibility for Hand Layup wordt uitgevoerd, genereert CATIA een mesh op het onderdeel die elke Ply voorstelt zoals deze op het gereedschap wordt geplaatst, beginnend met het Seed Point. De resulterende mesh wordt weergegeven met drie kleuren die de vervormingstoestand aangeven:

- Blauwe mesh – De vervorming van de lagen is binnen de specificaties.

- Geel gaas – De vervorming zit tussen de waarschuwings- en limiethoek in.

- Rood gaas– De vervorming heeft de limiethoek overschreden.

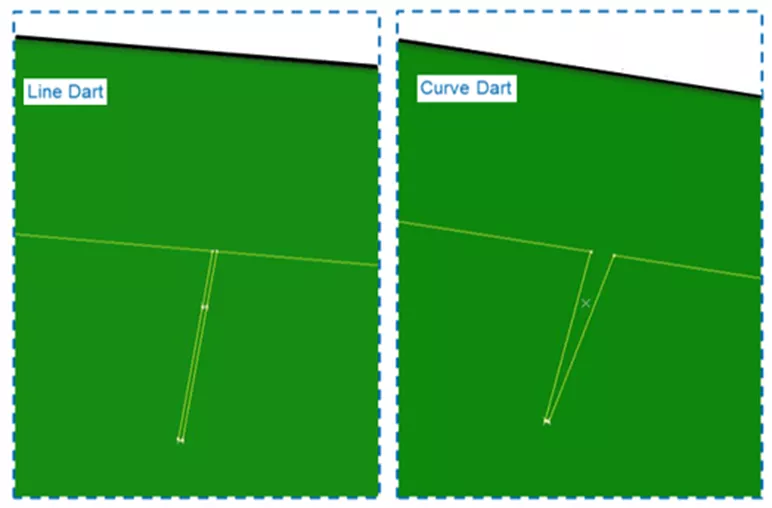

Om vervormingen die de grenshoek overschrijden te compenseren, kan de gebruiker een Dart of reliëfsnede op de vezelplaat. CATIA biedt twee opties om een Dart te implementeren:

- Lijn Dart – Het Dart wordt gedefinieerd tussen twee punten.

- Kromme pijl – Het Dart wordt gedefinieerd door een wireframe curve.

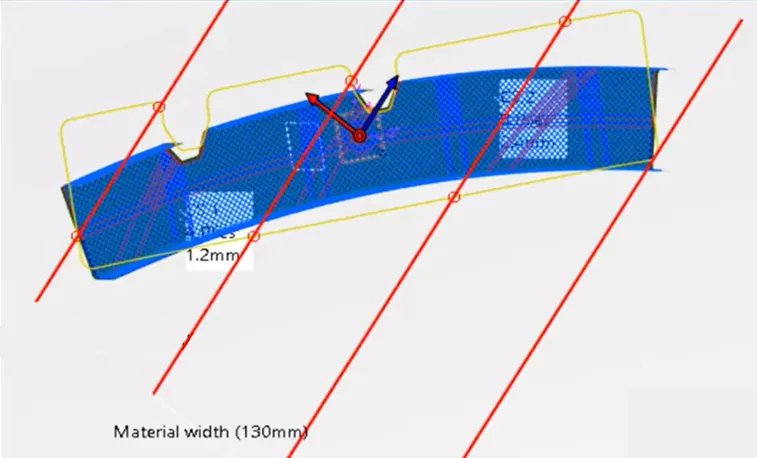

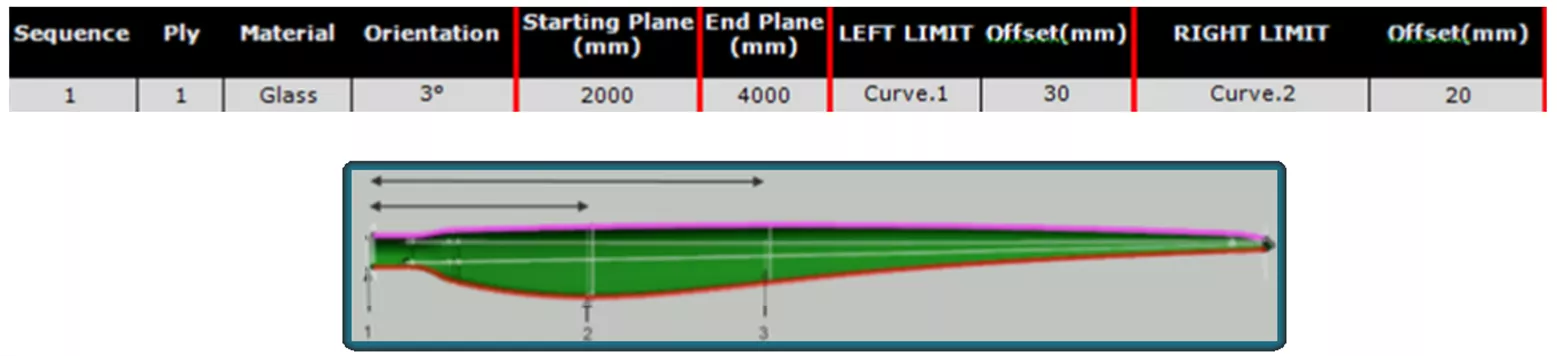

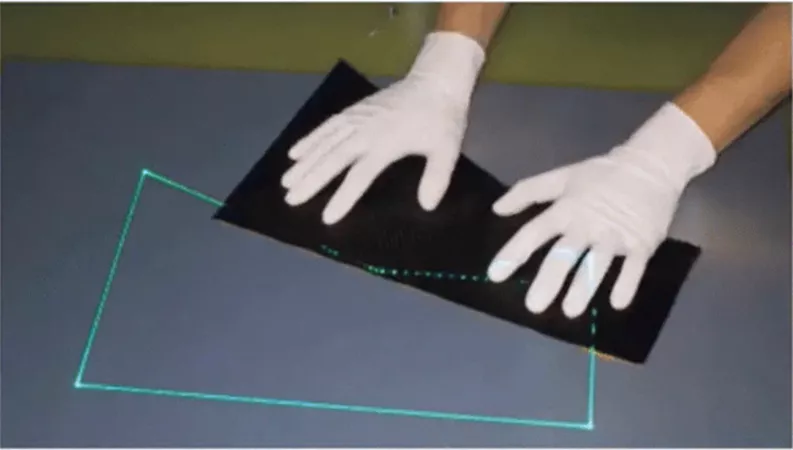

De Producibility for Hand Layup controleert ook de rolbreedte van de vezelplaten ten opzichte van het vlakke patroon van de Ply. In de afbeelding hieronder stelt de gele contour het vlakke patroon van de Ply voor, terwijl de rode lijnen de breedte van de vezelrol weergeven.

Het onderstaande scenario laat zien dat, om het volledige vlakke patroon van de Ply te bedekken, het vezelmateriaal moet worden uitgerold, gesneden, opnieuw gerold en gesplitst totdat het vlakke patroon volledig bedekt is. De vezelvellen die van de rol gesneden en gesplitst worden, staan bekend als Gesneden stukken. Het gereedschap Produceerbaarheid voor handmatige leg genereert de lassen voor de gesneden stukken en biedt de gebruiker enkele opties voor het genereren van de lassen:

- Multi-Splice – Zorgt voor overlap van de vezelplaten bij het samenvoegen.

- Butt Splice – Beperkt de overlap van de vezelplaten bij het samenvoegen.

- Geen laszone – Beperkt het splitsen van elke soort voor de opgegeven gebieden.

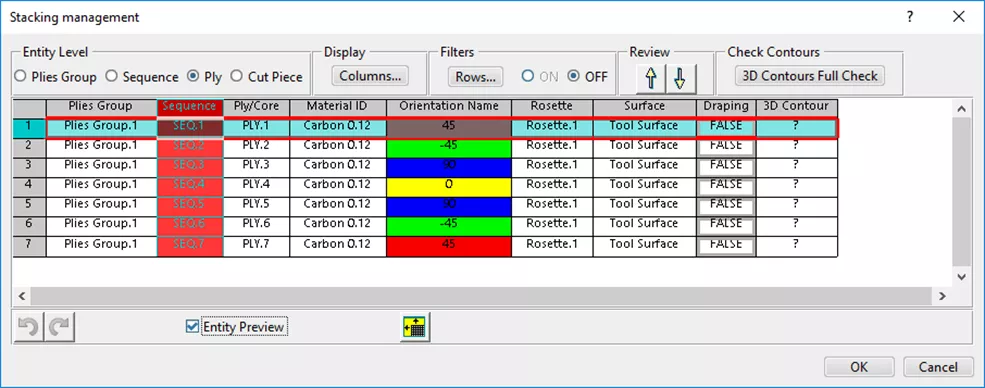

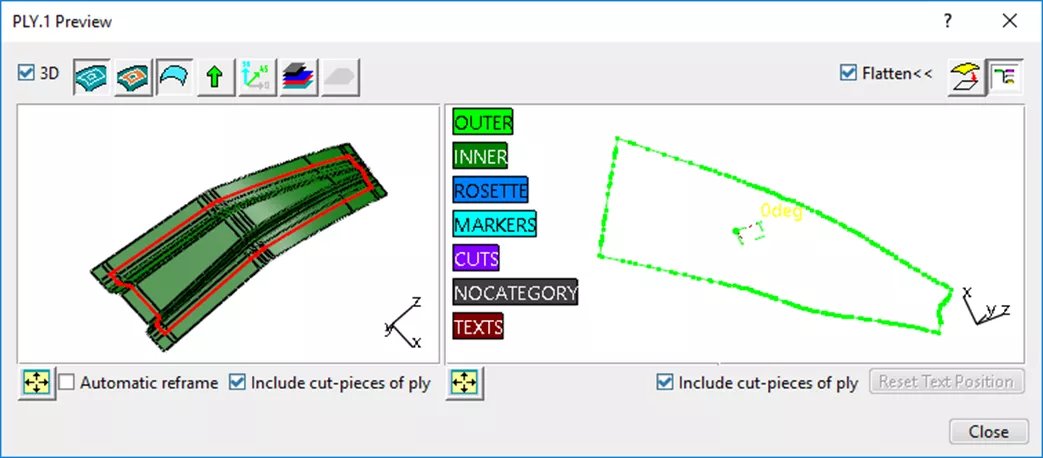

Stapelbeheer, vlakke patronen en exporteren/importeren

CATIA Composites Ontwerp app in 3DEXPERIENCE biedt een reeks hulpmiddelen voor beoordeling. De Stapelbeheer biedt de mogelijkheid om een voorbeeld te bekijken van elke Ply in zijn geproduceerde staat en van zijn Flat Pattern.

De Afvlakken maakt een afgevlakte weergave van de Ply voor gebruik in de productiedefinitie, bekend als het Flat Pattern. Zowel het vlakke patroon als de volledige samengestelde definitie van het onderdeel kunnen worden geëxporteerd naar verschillende formaten, waaronder IGES, DXF of XML, afhankelijk van het gegevenstype.

Als opmerking, 3DERVARING CATIA kan CATIA V5 composietonderdelen importeren met volledige historie. Normaal gesproken worden gegevens van derden in de meeste CAD-software geïmporteerd als dode geometrie, wat betekent dat de geometrie wordt geïmporteerd als een enkel massief lichaam zonder enige opdrachtgeschiedenis binnen de ontwerpboom. Echter, wanneer onderdelen uit bepaalde releasejaren van CATIA V5 worden geïmporteerd, dan worden deze geïmporteerd met de volledige ontwerpboomhistorie, zodat de gebruiker de oude composietdefinitie direct in de ontwerpboom kan wijzigen. 3DERVARING.

Composieten Teken- en Plyboeken

Zodra de composietdefinitie compleet is, kunnen de 2D tekeningen ontwikkeld worden in de vorm van Samengestelde tekeningen en/of Boeken.

Samengestelde tekeningen zijn in wezen een technische tekening. Deze tekening toont het uiteindelijke onderdeel met alle lagen in hun geproduceerde staat.

De composiettekening bevat ook de Ply Tabel en Numerieke Analyse die respectievelijk de samengestelde en fysieke informatie weergeven die bij het onderdeel horen.

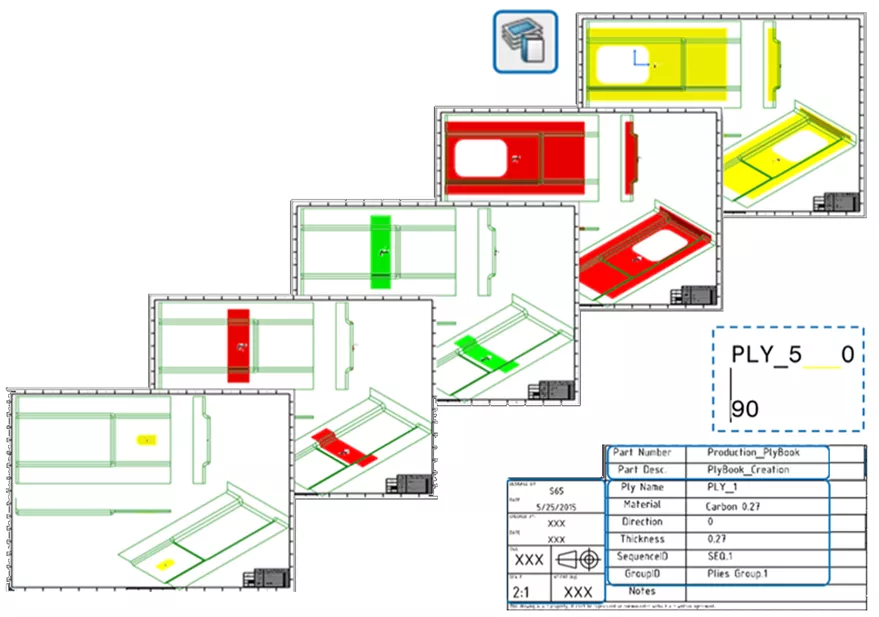

De Ply Boek neemt elke Ply of Sequence en wijst elk toe aan een eigen tekenblad. Elk tekenblad toont de individuele Ply/Sequence in productiepositie met verschillende ondersteunende aanzichten. Het Ply Book is ideaal voor het ontwikkelen van productie-instructies en standaard werkprocedures.

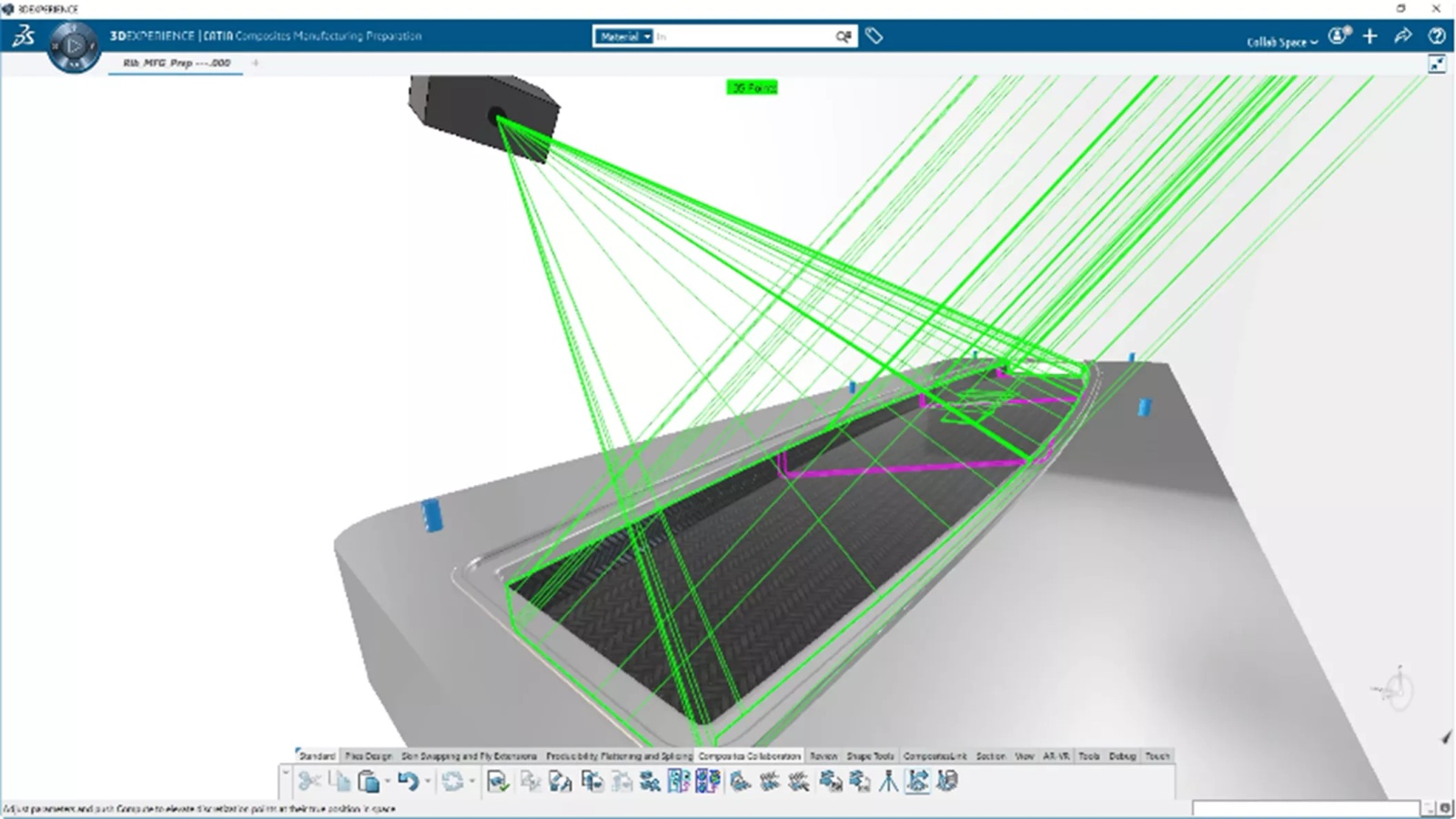

Laserprojectie exporteren

Tot slot biedt CATIA de mogelijkheid om samengestelde definitie te exporteren ter ondersteuning van VIRTEK laserprojectiesystemen in .ply of .cal formaten. De laserprojectiehardware helpt bij het hand lay-up proces, omdat het een nauwkeurige en precieze omtrek van elke Ply projecteert op het gereedschapoppervlak in productiepositie, waardoor het hand lay-up proces wordt verbeterd en versneld.

Join the forum for Designers!

Your expertise is vital to the community. Join us and contribute your knowledge!

Join the Forum NowShare, learn and grow with the best professionals in the industry.