Join the forum for Designers!

Your expertise is vital to the community. Join us and contribute your knowledge!

Join the Forum NowShare, learn and grow with the best professionals in the industry.

Spuitgieten is een proces dat gebruikt wordt om kunststof onderdelen voor verschillende toepassingen te maken. Tegenwoordig maken de meeste industrieën wel op de een of andere manier gebruik van spuitgegoten onderdelen, of het nu gaat om afvalbakken, besturingsonderdelen of zelfs het International Space Station (ISS).

Spuitgieten wordt steeds meer mainstream. De vraag naar spuitgieten, die groeit aan een samengestelde jaarlijks groeipercentage (CAGR) van 5%.is bijna twee keer zo hoog als die van de algemene verwerkende industrie, die een groei van 3% kent. Naarmate het tijdperk van de Vierde Industriële Revolutie vordert, nemen steeds meer fabrikanten spuitgieten op in hun activiteiten.

In dit artikel verkennen we deze technologie en de mogelijkheden en beperkingen ervan, om te begrijpen hoe bedrijven er gebruik van kunnen maken om op maat gemaakte onderdelen te maken.

- Spuitgieten is een veelzijdig proces ideaal voor het vervaardigen van onderdelen in verschillende vormen, afmetingen en materialen, waaronder kunststoffen, rubber en bepaalde metalen.

- Spuitgieten blinkt uit in grootschalige productie en biedt een van de laagste kosten per onderdeel en met een minimum aan afval.

- Het spuitgietproces kan werken met meer dan 90.000 soorten kunststoffenwaaronder polycarbonaat, ABS en polypropyleen. De eindproducten kunnen dus verschillende eigenschappen hebben.

- Het proces vereist een aanzienlijke investering vooraf in gereedschap, injectie-eenheden en hulpsystemen, waardoor het geschikt is voor de productie van grote volumes.

Wat is spuitgieten?

Spuitgieten is een productieproces dat gebruik maakt van hoge druk om zachte materialen, zoals kunststoffen, in matrijzen te persen om hun vorm aan te nemen. Dit proces kan duizenden verschillende soorten polymeren en plastic materialen, elk met verschillende eigenschappen. Hierdoor is het mogelijk om een breed scala aan onderdelen met unieke eigenschappen te produceren. Hoewel spuitgieten voornamelijk wordt gebruikt voor het maken van kunststof producten, kunnen er ook onderdelen van bepaalde poedervormige metalen mee worden gemaakt. Het proces is in wezen hetzelfde als bij spuitgieten

In ons dagelijks leven worden we omringd door artikelen die met behulp van spuitgieten zijn gemaakt. Voorbeelden zijn tandenborstels, brillen, plastic bekers, televisies, smartphones, stoelen, speelgoed, behuizingen voor consumentenelektronica, wegwerpbestek en auto-onderdelen. Veel producten kunnen uit verschillende materialen bestaan of verschillende kleuren hebben. Een tandenborstel combineert bijvoorbeeld een zacht materiaal met een hard materiaal en kan strepen en vlekken van verschillende kleuren langs het handvat hebben. Bovendien kunnen sommige producten ook metalen inzetstukken bevatten.

Onderdelen van het spuitgietproces

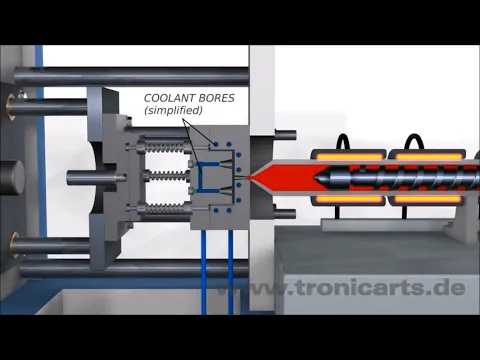

De procesopstelling omvat een injectie-eenheid waar het materiaal verwarmd en onder druk gezet wordt, een matrijs waar het gevormd wordt en hulpsystemen die specifieke functies uitvoeren.

Injectie-eenheid

De injectie-eenheid bestaat uit een verwarmd vat en een heen en weer bewegende schroef. Zacht materiaal wordt via een verticale trechter in het vat gebracht. De heen en weer bewegende schroef in het vat mengt niet alleen het materiaal, maar zorgt ook voor de stampende werking die nodig is om het materiaal in de matrijs te duwen. Het vat is uitgerust met verwarmingselementen die het ruwe materiaal smelten en de vloeibaarheid ervan verbeteren. Bovendien genereert de beweging van de schroef warmte door een schuifactie. Zodra het materiaal de gewenste viscositeit heeft bereikt, wordt het in de matrijs geperst.

Vorm

De mal kan worden gemaakt van robuuste materialen zoals staal of matig sterke materialen zoals aluminium. Elk materiaal heeft specifieke gebruikssituaties. Bijvoorbeeld, wanneer hoge volumes (>25.000) nodig zijn, stalen mallen verdienen de voorkeur vanwege hun duurzaamheid onder hoge druk. Hoewel stalen matrijzen duurder zijn, verlaagt de grote hoeveelheid geproduceerde onderdelen de totale kosten per onderdeel, waardoor ze kosteneffectiever zijn. Roestvrij staal is ook geschikt voor fijnere tolerantiegrenzen dan andere metalen vanwege de superieure sterkte.

Aluminium matrijzenzijn daarentegen meer geschikt voor kleinere productieruns (<25.000). Deze matrijzen zijn kosteneffectiever, waardoor de kosten per onderdeel voor kleine series lager zijn. Ze hebben echter enkele nadelen, zoals een kortere levensduur en een slechtere oppervlakteafwerking door hun inferieure mechanische eigenschappen.

Klemplaten

Klemplaten worden aan de matrijshelften bevestigd om ze tijdens het spuitgietproces vast te zetten. De benodigde kracht wordt meestal geleverd door hydraulische druk.

Koelsysteem

Er is een koelsysteem op water- of oliebasis geïntegreerd om het snelle afkoelen van gesmolten kunststof in de matrijs te vergemakkelijken. Koelleidingen helpen de cyclustijd te verkorten terwijl de juiste matrijstemperaturen behouden blijven.

Overwegingsfactoren voordat u voor spuitgieten kiest

Geen enkel productieproces blinkt uit in alle toepassingen, en spuitgieten is daarop geen uitzondering. Er moet aan specifieke voorwaarden worden voldaan om de voordelen van dit proces ten volle te benutten. Laten we eens kijken naar deze voorwaarden en de kwaliteiten die spuitgieten tot een aantrekkelijke optie maken.

Hoge volumes

Het spuitgietproces omvat aanzienlijke initiële kostenmet inbegrip van de kosten voor de spuitgietmachine, matrijzen en aanverwante systemen. Zodra deze kosten zijn terugverdiend, is de per onderdeel tot de laagste in de sector behoren.. Om van deze lage spuitgietkosten per onderdeel te kunnen profiteren, moet het productievolume hoog genoeg zijn. Daarom is spuitgieten vooral een aantrekkelijke optie voor de productie van grote volumes. De specifieke drempel wordt per geval bepaald, maar ligt meestal tussen van duizenden tot miljoenen onderdelen.

Ontwerpcomplexiteit

Hoewel spuitgieten ingewikkelde vormen kan produceren met behulp van complexe matrijzen, zijn er beperkingen. De haalbaarheid van het proces kan verbeterd worden door het aantal onderdelen te verminderen en bestaande ontwerpen te vereenvoudigen. Deze aanpak zal de uitvoering vergemakkelijken en helpen om een laag defectpercentage te behouden. Eenvoudiger ontwerpen hebben een duidelijk voordeel bij spuitgieten.

Hogere initiële doorlooptijden

De initiële doorlooptijd voor spuitgieten kan oplopen tot 12 weken. Een aanzienlijk deel van deze tijd wordt besteed aan het ontwerpen en optimaliseren van het gereedschap voor de onderdelen. Als onderdelen sneller nodig zijn, zijn 3D-printen en CNC-bewerkingsdiensten haalbare alternatieven.

Niet geschikt voor de meeste metalen onderdelen

Een subproces dat bekend staat als metaalspuitgieten (MIM) kan onderdelen van bepaalde metalen produceren. De bereik van geschikte metalen is echter zeer beperkt. Alternatieven, zoals gieten, machinaal bewerken en smeden, kunnen worden gebruikt voor onderdelen van verschillende metalen.

Spuitgietproces

In theorie is spuitgieten een eenvoudig proces: smelt kunststof, spuit het in een matrijs, laat het afkoelen en er komt een kunststof product uit. In de praktijk is spuitgieten echter een complex proces dat de afgelopen 150 jaar verfijnd is, sinds Wesley Hyatt in 1872 de eerste machine patenteerde.

Het proces begint met de productie van het matrijsgereedschap. Een matrijs van hoge kwaliteit levert onderdelen van hoge kwaliteit. In veel gevallen moet de geometrie van het onderdeel geoptimaliseerd worden om compatibiliteit met het spuitgietproces te garanderen. Klein aanpassingen in het ontwerp kunnen de efficiëntie en kosteneffectiviteit van het proces aanzienlijk verbeteren.. Enkele van deze ontwerpaanpassingen worden later in dit artikel besproken. Er worden meestal testruns uitgevoerd om ervoor te zorgen dat het uiteindelijke onderdeel aan de vereiste specificaties voldoet. Na het testen en eventuele noodzakelijke aanpassingen op basis van de resultaten, kan het spuitgieten beginnen op het prototype matrijsgereedschap.

Het proces maakt gebruik van gesmolten kunststof als toevoermateriaal. De plastic toevoer komt de machine binnen in de vorm van korrels, elk met een diameter tot enkele millimeters. Deze korrels worden via een trechter in het vat gegoten. Het vat is uitgerust met verwarmingselementen en een heen en weer bewegende schroef voor het verwarmen en homogeniseren van het voedermiddel. Een hydraulische of elektrische motor kan de schroef aandrijven.

De grondstof wordt onder hoge injectiedruk in de matrijs gepompt zodra het de gewenste viscositeit en temperatuur heeft bereikt. Door de hoge druk kan de kunststof de holte effectief vullen. Vóór het injecteren wordt de holte gevuld met lucht. Wanneer de kunststof de matrijs binnengaat, wordt de lucht via meerdere kleine openingen langs de omtrek van de matrijsholte afgevoerd. Deze openingen zijn dunner dan een menselijke haar. Terwijl de lucht kan ontsnappen, kan de kunststof dus niet in deze openingen terechtkomen vanwege de hogere viscositeit.

Het koelsysteem in de matrijs koelt en stolt de kunststof in de vorm van de matrijsholte. Een externe temperatuurregelaar regelt de temperatuur van het koelmedium. De twee helften van de matrijs worden vervolgens van elkaar gescheiden om het kunststof product uit te werpen.

Bij het afkoelen wordt de klemkracht losgelaten en worden de twee matrijshelften van elkaar gescheiden. Terwijl het plastic krimpt, hecht het zich aan de kernhelft van de matrijs. Uitwerppennen zijn in het systeem geïntegreerd om het kunststofproduct uit de matrijs los te maken zodra de twee helften gescheiden zijn. De uitwerppennen laten kleine cirkelvormige indrukken achter op het product, die bekend staan als uitwerppen getuige markeringen. Deze markeringen zijn bij nadere inspectie te zien op alle spuitgietonderdelen (ook zichtbaar op de afbeelding hierboven).

De onderdelen moeten extra nabewerkt worden om het overtollige plastic dat in de poorten, runners en sprue stolt, te verwijderen. De sprue dient als kanaal tussen de loop en de holte, en stolt ook samen met het kunststof product. De sprue wordt meestal uit het onderdeel verwijderd door handmatig draaien of snijden.

Materialen die het meest geschikt zijn voor het spuitgietproces

Er zijn meer dan 90.000 verschillende soorten kunststof die geschikt zijn voor spuitgieten. Al deze materialen kunnen worden ingedeeld in 45 verschillende polymeerfamilies. Om de classificatie uit te breiden, kunnen ze in twee categorieën worden onderverdeeld: thermohardende en thermoplastische polymeren. Thermohardende polymeren kunnen maar één keer gebruikt worden en kunnen niet opnieuw gesmolten of gevormd worden. Thermoplastische polymeren daarentegen kunnen worden gerecycled tot nieuwe producten door ze opnieuw te verhitten en opnieuw te vormen.

De keuze van materialen wordt beïnvloed door verschillende factoren, waaronder het gewenste transparantieniveau, sterkte, hittebestendigheid, stijfheid, corrosiebestendigheid, brandbestendigheid, oppervlakteafwerking en kosten.

De meest gebruikte kunststoffen in spuitgietprocessen zijn polycarbonaat (PC), acrylonitrilbutadieenstyreen (ABS), polypropyleen (PP), polyoxymethyleen (POM), polystyreen (PS), polybutyleentereftalaat (PBT), polymethylmethacrylaat (PMMA) en polyethyleen (PE). Laten we ons richten op 3 van de populairste spuitgietmaterialen en hun toepassingen:

Polycarbonaat (PC)

Polycarbonaat is een veelgebruikt thermoplastisch polymeer dat zeer geschikt is voor spuitgieten. Het vertoont uitstekende hittebestendigheid, slagvastheid en chemische weerstand. Het heeft ook uitstekende optische eigenschappen en dient als een effectieve elektrische isolator.

Door zijn veelzijdigheid wordt PC in verschillende industrieën gebruikt, waaronder productie, bouw en technologie. In het dagelijks leven zien we toepassingen in telefoonbehuizingen, brillenglazen, kantoorbenodigdheden, voedsel- en drankverpakkingen en keukengerei.

Acrylonitril-butadieen-styreen (ABS)

ABS is een veelgebruikt thermoplastisch spuitgietmateriaal. Het heeft eigenschappen zoals hitte- en chemische weerstand, sterkte, duurzaamheid en maatvastheid (buigt niet door onder belasting). In tegenstelling tot polycarbonaat is ABS ondoorzichtig.

ABS wordt meestal gebruikt in toepassingen die het volgende vereisen grotere stijfheid dan polycarbonaat terwijl het toch krachten onder hoge spanning kan absorberen. Het is glanzende afwerking maakt het ook geschikt voor cosmetische toepassingen.

Het materiaal wordt in verschillende toepassingen gebruikt, waaronder veiligheidshelmen, stofzuigers, LEGO-steentjes, speelgoed, muziekinstrumenten, computertoetsenborden, telefoonhoesjes, bagage, autobumpers, autodashboards en verschillende buizen en fittingen.

Polypropyleen (PP)

Polypropyleen is tegenwoordig een van de meest gebruikte kunststoffen. Het is een thermoplastisch polymeer met eigenschappen zoals elektrische isolatie, taaiheid en elasticiteit en hitte-, vermoeidheids- en chemische weerstand.

Vanwege de niet-giftig wordt PP gebruikt in voedselverpakkingen en drinkbekers. De chemische weerstand maakt het een ideaal materiaal voor de cosmetica-industrie. Ook voor auto-onderdelen, zoals bumpers en accuomhulsels, wordt polypropyleen gebruikt.

Polypropyleen wordt ook gebruikt voor het maken van touwen, medische apparatuur (spuiten, flesjes, hechtingen), speelgoed, bekleding, tapijten en nog veel meer.

Voordelen van spuitgieten

De eigenschappen van spuitgieten maken het een ideaal proces voor het produceren van producten van verschillende soorten en maten. Het toenemende gebruik van kunststoffen draagt ook bij aan de groei van de spuitgietindustrie. Dit proces biedt verschillende voordelen:

Zeer veelzijdig

Spuitgieten is zeer veelzijdig wat betreft de soorten producten die het kan produceren. Het kan voorwerpen maken in verschillende maten, kleuren en sterktes. De producten kunnen lang meegaan zonder dat er onderhoud nodig is. Tweeschotsvormen of multi-shot matrijzen kunnen gebruikt worden om twee of meer verschillende materialen te combineren tot één eindproduct. Hoewel er geen limiet is aan het aantal onderdelen dat geproduceerd kan worden, kan het zijn dat korte productieruns niet rendabel zijn.

Uitgebreide materiaalopties

De verscheidenheid aan materiaalopties betekent dat producten een breed scala aan verschillende eigenschappen kunnen hebben. Het is mogelijk om materialen te combineren om de eigenschappen van elk ervan te benutten in verschillende gebieden van hetzelfde product.

Naast kunststoffen kunnen bij spuitgieten ook rubber en bepaalde metalen worden gebruikt. Dit vergroot de verscheidenheid aan onderdelen die met spuitgieten geproduceerd kunnen worden.

Compatibel met massaproductie

Spuitgieten is ideaal voor massaproductie dankzij zijn lage cyclustijden evenals hoge consistentie en betrouwbaarheid van elk onderdeel. Voor middelgrote tot grote onderdelen wordt meestal slechts één onderdeel per cyclus geproduceerd. Voor kleinere onderdelen, zoals bestek, kunnen we echter meerdere onderdelen per cyclus produceren door mallen met meerdere caviteiten, distributiekanalen, runners en poorten te gebruiken.

Lage kosten per onderdeel

De totale productiekosten van spuitgieten zijn relatief hoog. De kosten per onderdeel dalen echter bij productie in grote volumes. De MOQ hangt af van factoren zoals instelkosten, materiaalkosten en complexiteit van het ontwerp. Met de juiste combinatie van deze elementen kunnen de kosten per onderdeel voor spuitgieten verlaagd worden tot minder dan die van concurrerende technologieën, zoals 3D-printen, CNC-verspaning en gieten.

Minimaal afval

Spuitgieten genereert aanzienlijk minder afval materiaal vergeleken met subtractieve fabricagemethoden zoals CNC-verspaning. Er is echter onvermijdelijk wat kunststofafval als gevolg van sprue, runners en poorten. Dit afval kan verder geminimaliseerd worden door optimalisatie van het ontwerp en de toepassing van hotrunners. Hotrunners vormen een verwarmd distributienetwerk dat gesmolten kunststof in de holtes van de matrijs injecteert. Het nadeel is dat ze duurder zijn dan traditionele koude runnersystemen.

Beperkingen van spuitgieten

Spuitgieten heeft zijn eigen beperkingen. Zorgvuldige overweging van de volgende nadelen kan fabrikanten helpen een weloverwogen beslissing te nemen over de vraag of ze met spuitgieten een levensvatbaar product kunnen maken.

Hoge initiële investering

Spuitgieten brengt aanzienlijke aanloopkosten met zich mee. De primaire kosten omvatten de injectie-eenheid en de matrijs. Daarnaast zijn de het ontwerp en de productie van de matrijs meerdere weken in beslag nemenwaardoor de kosten nog hoger worden door de arbeid, energie en tijd die voor het proces nodig zijn.

Tijdrovend proces

Spuitgieten is zeer efficiënt en kan honderden producten per uur produceren als het eenmaal operationeel is. De aanvankelijke tijd die nodig is voor het proces- en matrijsontwerp kan echter een nadeel zijn in situaties waar een snelle doorlooptijd naar de markt essentieel is. In dergelijke gevallen kunnen technologieën voor rapid prototyping een geschikter alternatief zijn.

Proces op basis van vaardigheden

Het moderne spuitgietproces vereist een aanzienlijke hoeveelheid vaardigheden en ervaring van ontwerpers. Het kan een uitdaging zijn om een efficiënt proces te realiseren in gebieden waar een tekort is aan geschoolde arbeidskrachten.

Niet geschikt voor metalen

Hoewel het kan worden aangepast voor gebruik met bepaalde metalen in poedervormmaar het kan niet concurreren met traditionele fabricageprocessen, zoals gieten en CNC-verspaning, wat betreft bewerkbare metaalsoorten. Deze beperking beperkt de toepassing in producten op basis van metaal aanzienlijk.

Niet geschikt voor zeer grote onderdelen

Het spuitgietproces kan inefficiënt worden als het ontworpen is voor zeer grote onderdelen. Spuitgietmachines en spuitgietgereedschappen hebben afmetingen die niet overschreden mogen worden. In speciale gevallen kunnen onderdelen die de capaciteit van een machine overschrijden als meerdere onderdelen worden gespuitgiet en samengevoegd.

Hoe uw onderdeel optimaliseren voor spuitgieten

Klanten brengen vaak ontwerpen aan die in eerste instantie ongeschikt lijken voor spuitgieten. Er zijn verschillende dingen die gedaan kunnen worden om dergelijke ontwerpen aan te passen. Spuitgieten is een duur proces. Daarom moeten alle mogelijkheden voor optimalisatie van het ontwerp moeten worden onderzocht en geïmplementeerd om waardevolle hulpbronnen te besparen. We kunnen de principes van Design for Manufacturing (DFM) gebruiken om deze verbeteringen te vinden en de productiekosten te verlagen. Enkele veranderingen die klanten vandaag kunnen aanbrengen om de spuitgietkosten te drukken, zijn de volgende:

Uniforme wanddikte

De wanddikte is van het grootste belang bij spuitgieten. Voor spuitgieten moet de wanddikte zo uniform mogelijk zijn. Verschillende wanddiktes hebben verschillende krimpsnelheden, wat leidt tot defecten zoals kromtrekken van onderdelen en luchtzakken. Bij grotere diktes wordt ook meer materiaal gebruikt, wat geen extra voordeel oplevert in termen van structurele sterkte, functionaliteit of uiterlijk. Het gebruik van kernen kan helpen om de totale dikte van het onderdeel te verminderen en gelijk te maken. De aanbevolen wanddiktes voor spuitgieten liggen tussen 1 mm en 3 mm.

Gebruik van nokken

Bosses worden gemaakt om zwakkere gebieden, zoals schroefgaten en sleuven, te versterken. Ze kunnen ook een snel montagemechanisme bieden omdat ze in elkaar kunnen klikken, waardoor de uitlijning behouden blijft, net als bij paspennen. De diameter en dikte van nokken moeten zorgvuldig worden overwogen. De diameter voor nokken en schroefgaten moet kleiner zijn om krimp te compenseren. De dikte van de nok mag niet meer zijn dan 60 procent van de totale wanddikte.

Ronde hoeken

Scherpe hoeken op een onderdeel kunnen de kosten voor een matrijs snel opdrijven omdat er dan dure EDM-bewerking nodig is. Ze kunnen ook spanningsverhogingen in het onderdeel veroorzaken, waardoor een potentieel defect ontstaat. Afgeronde hoeken en vloeiende overgangen verdienen de voorkeur boven scherpe hoeken.

Ontwerphoek

De trekhoek is een ander zeer belangrijk aspect van matrijsontwerp. Een onderdeel met perfect loodrechte wanden is zeer moeilijk uit te werpen omdat de binnenwanden van het onderdeel langs de kern van de matrijs slepen. Er zal ook een vacuüm ontstaan omdat er geen lucht in de opening tussen het onderdeel en de kern kan komen tijdens het uitwerpen. Echter, door een lichte conus te creëren, kan het onderdeel gemakkelijker worden verwijderd. Zodra de uitwerppennen op het onderdeel duwen, laat de hele binnenwand los van de kern en komt er gemakkelijk lucht binnen. Trekhoeken voorkomen ook sleepsporen.

Gewoonlijk is 1-2 graden conus of trekhoek voldoende. Voor meer textuur 3-5 graden per kant, en 5 graden per kant voor zware textuur.

Materiaalkeuze

De materiaalselectie heeft een directe invloed op veiligheid, kwaliteit, prestaties, kosten en productie-efficiëntie, en duurzaamheid. Met de lange lijst van procescompatibele materialen kan het proces echter behoorlijk ontmoedigend zijn.

Klanten haasten zich vaak door het selectieproces uit onwetendheid of gebrek aan expertise. Aangezien kunststof onderdelen echter gebruikt worden in veiligheidsapparatuur in de lucht- en ruimtevaart, de auto-industrie en de maritieme sector, is het kiezen van de juiste materialen van cruciaal belang. Eigenschappen zoals de maximale korte gebruikstemperatuur, de vloei- en treksterkte, de slagvastheid, de smeltsnelheid en de gevoeligheid voor spanningsscheuren moeten tijdens de selectie de nodige aandacht krijgen. Het is cruciaal om voldoende tijd te besteden aan het vinden van het meest geschikte materiaal voor uw toepassing.

Conclusie

Spuitgieten is een zeer veelzijdig productieproces dat een revolutie in de industrie blijft teweegbrengen dankzij de mogelijkheid om kunststof onderdelen in verschillende vormen, afmetingen en materialen te produceren. De producten kunnen hoge toleranties bereiken met een opmerkelijke consistentie terwijl het afval minimaal is. Dit maakt het ideaal voor productie met een hoge output.

Ondanks de voordelen heeft het proces ook beperkingen. Hoge voorafgaande spuitgietkosten, langere insteltijden en beperkingen met metalen onderdelen of zeer grote producten vereisen overleg. De efficiëntie is het beste bij grote productieruns en goed geoptimaliseerde ontwerpen.

In een wereld die snel vooruitgaat op het gebied van industriële technologie, speelt spuitgieten een cruciale rol door een betrouwbare productieoplossing te bieden voor fabrikanten die op zoek zijn naar een schaalbare productie van hoge kwaliteit.

Join the forum for Designers!

Your expertise is vital to the community. Join us and contribute your knowledge!

Join the Forum NowShare, learn and grow with the best professionals in the industry.