Join the forum for Designers!

Your expertise is vital to the community. Join us and contribute your knowledge!

Join the Forum NowShare, learn and grow with the best professionals in the industry.

Formowanie wtryskowe to proces wykorzystywany do produkcji części z tworzyw sztucznych do różnych zastosowań. Obecnie większość gałęzi przemysłu wykorzystuje komponenty formowane wtryskowo, czy to w pojemnikach na kółkach, częściach kontrolerów, czy nawet na Międzynarodowej Stacji Kosmicznej (ISS).

Formowanie wtryskowe staje się coraz bardziej popularne. Zapotrzebowanie na formowanie wtryskowe, które rośnie w tempie rocznej stopie wzrostu (CAGR) wynoszącej 5%, jest prawie dwukrotnie wyższa niż w całym przemyśle wytwórczym, który odnotowuje 3% stopę wzrostu. Wraz z postępami w erze czwartej rewolucji przemysłowej, coraz więcej producentów włącza formowanie wtryskowe do swojej działalności.

W tym artykule zbadamy tę technologię, wraz z jej możliwościami i ograniczeniami, aby zrozumieć, w jaki sposób firmy mogą ją wykorzystać do tworzenia niestandardowych części.

- Formowanie wtryskowe jest wszechstronnym procesem idealny do produkcji części w różnych kształtach, rozmiarów i materiałów, w tym tworzyw sztucznych, gumy i niektórych metali.

- Formowanie wtryskowe doskonale sprawdza się w produkcji na dużą skalę, zapewniając jeden z najniższych kosztów jednostkowych i generowanie minimalnej ilości odpadów.

- Proces wtrysku może współpracować z ponad 90 000 rodzajów tworzyw sztucznych, w tym poliwęglan, ABS i polipropylen. W ten sposób można uzyskać różnorodne właściwości gotowych produktów.

- Proces wymaga znacznych inwestycji początkowych w narzędzia, jednostki wtryskowe i systemy pomocnicze, dzięki czemu nadaje się do produkcji wielkoseryjnej.

Czym jest formowanie wtryskowe?

Formowanie wtryskowe to proces produkcyjny, który wykorzystuje wysokie ciśnienie do wtłaczania miękkich materiałów, takich jak tworzywa sztuczne, do form. w celu nadania im kształtu. Proces ten może pomieścić tysiące różnych rodzajów polimerów i tworzyw sztucznych, każdy o różnych właściwościach. W rezultacie pozwala to na produkcję szerokiej gamy części o unikalnych właściwościach. Chociaż formowanie wtryskowe jest wykorzystywane głównie do tworzenia produktów z tworzyw sztucznych, może również wytwarzać części z niektórych sproszkowanych metali. Proces jest zasadniczo taki sam jak w przypadku odlewania ciśnieniowego

W naszym codziennym życiu jesteśmy otoczeni przedmiotami wykonanymi przy użyciu formowania wtryskowego. Przykłady obejmują szczoteczki do zębów, okulary, plastikowe kubki, telewizory, smartfony, krzesła, zabawki, obudowy elektroniki użytkowej, jednorazowe sztućce i części samochodowe. Wiele produktów może składać się z różnych materiałów lub mieć różne kolory. Na przykład szczoteczka do zębów łączy miękki materiał z twardym i może mieć paski i plamy w różnych kolorach wzdłuż rączki. Ponadto niektóre produkty mogą zawierać metalowe wstawki.

Elementy procesu formowania wtryskowego

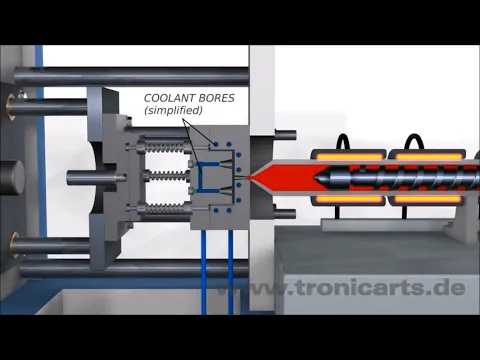

Konfiguracja procesu obejmuje jednostkę wtryskową, w której materiał jest podgrzewany i poddawany ciśnieniu, formę, w której jest formowany, oraz systemy pomocnicze, które wykonują określone funkcje.

Jednostka wtryskowa

Jednostka wtryskowa składa się z podgrzewanego cylindra i ślimaka tłokowego. Miękki materiał jest wprowadzany do cylindra przez pionowy zbiornik. Ślimak tłokowy w cylindrze nie tylko miesza materiał, ale także zapewnia ubijanie niezbędne do wepchnięcia materiału do formy. Beczka jest wyposażona w elementy grzewcze, które topią surowiec i zwiększają jego płynność. Dodatkowo, ruch ślimaka generuje ciepło poprzez działanie ścinające. Gdy materiał osiągnie pożądaną lepkość, jest wtłaczany do formy.

Forma

Forma może być wykonana z wytrzymałych materiałów, takich jak stal lub umiarkowanie wytrzymałych materiałów, takich jak aluminium. Każdy materiał ma określone zastosowania. Na przykład, gdy duże ilości (>25,000) są wymagane, formy stalowe są preferowane ze względu na ich trwałość pod wysokim ciśnieniem. Chociaż formy stalowe są droższe, duża ilość wyprodukowanych części zmniejsza całkowity koszt na część i czyni je bardziej opłacalnymi. Stal nierdzewna pozwala również na uzyskanie dokładniejszych granic tolerancji niż inne metale ze względu na jej doskonałą wytrzymałość.

Formy aluminiowe, z drugiej strony, są bardziej odpowiednie dla mniejszych serii produkcyjnych (<25,000). Formy te są bardziej opłacalne, zmniejszając koszt pojedynczej części w przypadku małych serii. Mają one jednak pewne wady, takie jak krótsza żywotność i gorsze wykończenie powierzchni ze względu na ich gorsze właściwości mechaniczne.

Płyty zaciskowe

Płyty zaciskowe są przymocowane do połówek formy, aby zabezpieczyć je podczas procesu wtrysku. Niezbędna siła jest zwykle dostarczana za pomocą ciśnienia hydraulicznego.

Układ chłodzenia

System chłodzenia na bazie wody lub oleju jest zintegrowany, aby ułatwić szybkie chłodzenie stopionego tworzywa sztucznego w formie. Linie chłodzące pomagają skrócić czas cyklu przy jednoczesnym utrzymaniu odpowiedniej temperatury formy.

Czynniki, które należy wziąć pod uwagę przed wyborem formowania wtryskowego

Żaden proces produkcyjny nie sprawdza się we wszystkich zastosowaniach, a formowanie wtryskowe nie jest wyjątkiem. Aby w pełni wykorzystać zalety tego procesu, należy spełnić określone warunki. Przyjrzyjmy się tym warunkom i cechom, które sprawiają, że formowanie wtryskowe jest atrakcyjną opcją.

Duża objętość

Proces formowania wtryskowego obejmuje znaczne koszty początkowe, w tym wydatki związane z wtryskarką, formami i powiązanymi systemami. Jednakże, gdy koszty te zostaną odzyskane w przeliczeniu na część, koszty formowania należą do najniższych w branży. Aby skorzystać z tych niskich kosztów formowania jednostkowego, wielkość produkcji musi być wystarczająco wysoka. W związku z tym formowanie wtryskowe jest atrakcyjną opcją przede wszystkim w przypadku produkcji wielkoseryjnej. Konkretny próg jest ustalany indywidualnie dla każdego przypadku, ale zazwyczaj wynosi on od tysięcy do milionów części.

Złożoność projektu

Podczas gdy formowanie wtryskowe może wytwarzać skomplikowane kształty przy użyciu złożonych form, istnieją pewne ograniczenia. Wykonalność procesu można zwiększyć poprzez zmniejszenie liczby części i uproszczenie istniejących projektów. Takie podejście ułatwi wykonanie i pomoże utrzymać niski wskaźnik defektów. Prostsze projekty mają wyraźną przewagę w formowaniu wtryskowym.

Wyższe początkowe czasy realizacji

Początkowy czas realizacji w przypadku formowania wtryskowego może wynosić nawet 12 tygodni. Znaczna część tego czasu poświęcana jest na projektowanie i optymalizację oprzyrządowania dla części. Jeśli części potrzebne są szybciej, alternatywnym rozwiązaniem jest skorzystanie z usług druku 3D i obróbki CNC.

Nieodpowiednie dla większości metalowych komponentów

Podproces znany jako formowanie wtryskowe metalu (MIM) może wytwarzać komponenty z niektórych metali. Jednakże zakres odpowiednich metali jest bardzo ograniczony. Alternatywy, takie jak odlewanie, obróbka skrawaniem i kucie, mogą być wykorzystywane do części wykonanych z różnych metali.

Proces formowania wtryskowego

W teorii, formowanie wtryskowe jest prostym procesem: stopić plastik, wstrzyknąć go do formy, pozostawić do ostygnięcia i wyskakuje plastikowy produkt. W praktyce jednak formowanie wtryskowe jest złożonym procesem, który był udoskonalany przez ostatnie 150 lat od 1872 roku, kiedy to Wesley Hyatt opatentował pierwszą maszynę.

Proces rozpoczyna się od produkcji narzędzia do formowania. Wysokiej jakości forma zapewnia wysokiej jakości części. W wielu przypadkach geometria części może wymagać optymalizacji w celu zapewnienia zgodności z procesem formowania wtryskowego. Małe korekty w projekcie mogą znacznie poprawić wydajność i opłacalność procesu. Niektóre z tych modyfikacji projektu zostaną omówione w dalszej części artykułu. Testy są zazwyczaj przeprowadzane w celu upewnienia się, że końcowa część spełnia wymagane specyfikacje. Po przeprowadzeniu testów i wprowadzeniu niezbędnych modyfikacji w oparciu o ich wyniki, można rozpocząć formowanie wtryskowe na prototypowym narzędziu formy.

Proces wykorzystuje stopione tworzywo sztuczne jako materiał wsadowy. Tworzywo sztuczne jest wprowadzane do maszyny w postaci granulek, z których każda ma średnicę do kilku milimetrów. Granulki te są wsypywane do bębna przez lej zasypowy. Beczka jest wyposażona w elementy grzewcze i śrubę tłokową do podgrzewania i homogenizacji materiału wsadowego. Ślimak może być napędzany silnikiem hydraulicznym lub elektrycznym.

Surowiec jest pompowany do formy pod wysokim ciśnieniem wtrysku, gdy osiągnie pożądaną lepkość i temperaturę. Podwyższone ciśnienie pozwala tworzywu sztucznemu skutecznie wypełnić wnękę. Przed wtryskiem wnęka jest wypełniana powietrzem. Gdy tworzywo sztuczne wchodzi do formy, powietrze jest usuwane przez wiele małych otworów wentylacyjnych umieszczonych wzdłuż obwodu wnęki matrycy. Otwory te są cieńsze niż ludzki włos. W związku z tym, podczas gdy powietrze może się wydostać, tworzywo sztuczne nie może dostać się do tych otworów ze względu na swoją wyższą lepkość.

Układ chłodzenia w formie chłodzi i zestala tworzywo sztuczne do kształtu gniazda formy. Zewnętrzny regulator temperatury reguluje temperaturę medium chłodzącego. Dwie połówki formy są następnie rozdzielane w celu wyrzucenia produktu z tworzywa sztucznego.

Po schłodzeniu siła zacisku zostaje zwolniona, a dwie połówki matrycy zostają rozdzielone. Gdy tworzywo sztuczne kurczy się, przylega do rdzenia połówki matrycy. Kołki wypychacza są zintegrowane z systemem, aby odłączyć produkt z tworzywa sztucznego od formy po oddzieleniu dwóch połówek. Kołki wypychacza pozostawiają małe okrągłe odciski na produkcie, znane jako ślady sworznia wypychacza. Ślady te można zaobserwować na wszystkich częściach formowanych wtryskowo przy bliższej inspekcji (widoczne również na powyższym zdjęciu).

Komponenty wymagają dodatkowego wykończenia w celu wyeliminowania nadmiaru tworzywa sztucznego, które zestala się we wrotach, prowadnicach i wlewach. Wlew służy jako kanał między lufą a wnęką, a także zestala się wraz z produktem z tworzywa sztucznego. Wlewy są zazwyczaj usuwane z części poprzez ręczne skręcanie lub cięcie.

Materiały najlepiej nadające się do procesu formowania wtryskowego

Istnieje ponad 90 000 różnych rodzajów tworzyw sztucznych, które nadają się do formowania wtryskowego. Wszystkie te materiały można sklasyfikować w 45 różnych rodzinach polimerów. Aby poszerzyć klasyfikację, można je podzielić na dwie kategorie: polimery termoutwardzalne i termoplastyczne. Polimery termoutwardzalne mogą być użyte tylko raz i nie można ich przetopić ani zmienić ich kształtu. Natomiast polimery termoplastyczne mogą być poddawane recyklingowi w celu uzyskania nowych produktów poprzez ponowne podgrzanie i kształtowanie.

Na wybór materiałów mają wpływ różne czynniki, w tym pożądany poziom przezroczystości, wytrzymałość, odporność na ciepło, sztywność, odporność na korozję, ognioodporność, wykończenie powierzchni i koszt.

Najczęściej stosowane tworzywa sztuczne w procesach formowania wtryskowego obejmują poliwęglan (PC), akrylonitryl-butadien-styren (ABS), polipropylen (PP), polioksymetylen (POM), polistyren (PS), politereftalan butylenu (PBT), polimetakrylan metylu (PMMA) i polietylen (PE). Skupmy się na 3 najpopularniejszych materiałach do formowania wtryskowego i ich zastosowaniach:

Poliwęglan (PC)

Poliwęglan jest szeroko stosowanym polimerem termoplastycznym, który dobrze nadaje się do formowania wtryskowego. Wykazuje on wyjątkową odporność na ciepło, uderzenia i chemikalia. Ma również doskonałe właściwości optyczne i służy jako skuteczny izolator elektryczny.

Ze względu na swoją wszechstronność, PC znajduje zastosowanie w różnych branżach, w tym w produkcji, budownictwie i technologii. W życiu codziennym spotykamy się z jego zastosowaniami w obudowach telefonów, soczewkach okularowych, artykułach papierniczych, pojemnikach na żywność i napoje oraz naczyniach kuchennych.

Akrylonitryl-butadien-styren (ABS)

ABS jest szeroko stosowanym termoplastycznym materiałem do formowania wtryskowego. Charakteryzuje się takimi właściwościami jak odporność na ciepło i chemikalia, wytrzymałość, trwałość i stabilność wymiarowa (nie wygina się pod obciążeniem). W przeciwieństwie do poliwęglanu, ABS jest nieprzezroczysty.

ABS jest zwykle używany w aplikacjach, które wymagają większej sztywności niż poliwęglan jednocześnie będąc w stanie absorbować siły pod dużym obciążeniem. Jego błyszczące wykończenie sprawia, że nadaje się również do zastosowań kosmetycznych.

Materiał ten znajduje zastosowanie w różnych aplikacjach, w tym w kaskach ochronnych, odkurzaczach, klockach LEGO, zabawkach, instrumentach muzycznych, klawiaturach komputerowych, etui na telefony, bagażach, zderzakach samochodowych, deskach rozdzielczych samochodów oraz różnych rurach i kształtkach.

Polipropylen (PP)

Polipropylen jest obecnie jednym z najczęściej stosowanych tworzyw sztucznych. Jest to termoplastyczny polimer o właściwościach takich jak izolacja elektryczna, wytrzymałość i elastyczność a także odporność na ciepło, zmęczenie i chemikalia.

Ze względu na jego nietoksyczny PP znajduje zastosowanie w opakowaniach żywności i kubkach do napojów. Jego odporność chemiczna czyni go idealnym materiałem dla przemysłu kosmetycznego. Części samochodowe, takie jak zderzaki i obudowy akumulatorów, również wykorzystują polipropylen.

Polipropylen jest również wykorzystywany do produkcji lin, sprzętu medycznego (strzykawki, fiolki, szwy), zabawek, tapicerki, dywanów i innych.

Zalety formowania wtryskowego

Cechy formowania wtryskowego sprawiają, że jest to idealny proces do wytwarzania produktów różnych typów i rozmiarów. Rosnące wykorzystanie tworzyw sztucznych również przyczynia się do rozwoju branży formowania wtryskowego. Proces ten ma kilka zalet:

Duża wszechstronność

Formowanie wtryskowe jest bardzo wszechstronne pod względem rodzajów produktów, które może wytwarzać. Może tworzyć przedmioty w różnych rozmiarach, kolorach i wytrzymałościach. Produkty mogą służyć przez długi czas bez konieczności konserwacji. Formy dwustrzałowe lub formy wielostrzałowe mogą być używane do łączenia dwóch lub więcej różnych materiałów w jeden gotowy produkt. Chociaż nie ma ograniczeń co do liczby części, które można wyprodukować, krótkie serie produkcyjne mogą być nieopłacalne.

Szeroki wybór materiałów

Różnorodność opcji materiałowych oznacza, że produkty mogą mieć szeroki wachlarz różnych właściwości. Możliwe jest łączenie materiałów w celu wykorzystania właściwości każdego z nich w różnych obszarach tego samego produktu.

Oprócz tworzyw sztucznych, formowanie wtryskowe może również obejmować gumę i niektóre metale. Rozszerza to różnorodność komponentów, które można wytwarzać za pomocą formowania wtryskowego.

Kompatybilność z produkcją masową

Formowanie wtryskowe jest idealne do produkcji masowej dzięki jego niskim czasom cyklu jak również wysoka spójność i niezawodność każdej części. W przypadku średnich i dużych komponentów, zazwyczaj produkowana jest tylko jedna część na cykl. Jednak w przypadku mniejszych elementów, takich jak sztućce, możemy produkować wiele części na cykl, korzystając z form wielogniazdowych, kanałów dystrybucji, prowadnic i bram.

Niski koszt na część

Ogólne koszty produkcji formowania wtryskowego są stosunkowo wysokie. Jednak koszt jednej części zmniejsza się wraz z produkcją wielkoseryjną. MOQ zależy od takich czynników, jak koszty konfiguracji, wydatki materiałowe i złożoność projektu. Dzięki odpowiedniej kombinacji tych elementów, koszt jednej części w przypadku formowania wtryskowego można obniżyć do poziomu niższego niż w przypadku konkurencyjnych technologii, takich jak druk 3D, obróbka CNC i odlewanie.

Minimalna ilość odpadów

Formowanie wtryskowe generuje znacznie mniej odpadów w porównaniu z metodami wytwarzania subtraktywnego, takimi jak obróbka CNC. Jednak pewne odpady tworzyw sztucznych są nieuniknione ze względu na wlew, prowadnice i bramy. Odpady te można dodatkowo zminimalizować poprzez optymalizację projektu i zastosowanie gorących kanałów. Gorące kanały tworzą podgrzewaną sieć dystrybucyjną, która wtryskuje stopione tworzywo sztuczne do gniazd formy. Wadą jest to, że są one droższe niż tradycyjne systemy zimnokanałowe.

Ograniczenia formowania wtryskowego

Formowanie wtryskowe ma swój własny zestaw ograniczeń. Dokładne rozważenie poniższych wad może pomóc producentom w podjęciu świadomej decyzji o tym, czy mogą wyprodukować opłacalny produkt przy użyciu formowania wtryskowego.

Wysoka inwestycja początkowa

Formowanie wtryskowe wiąże się ze znacznymi kosztami początkowymi. Podstawowe wydatki obejmują jednostkę wtryskową i formę. Dodatkowo projektowanie i produkcja form może zająć kilka tygodni, co dodatkowo zwiększa koszty ze względu na robociznę, energię i czas wymagany w tym procesie.

Czasochłonny proces

Formowanie wtryskowe jest wysoce wydajne, zdolne do wytwarzania setek produktów na godzinę po uruchomieniu. Jednak początkowy czas wymagany do zaprojektowania procesu i formy może być wadą w sytuacjach, w których niezbędny jest szybki czas wprowadzenia produktu na rynek. W takich przypadkach technologie szybkiego prototypowania mogą stanowić bardziej odpowiednią alternatywę.

Proces oparty na umiejętnościach

Nowoczesny proces formowania wtryskowego wymaga od projektantów znacznych umiejętności i doświadczenia. Osiągnięcie wydajnego procesu może być wyzwaniem w obszarach, w których brakuje wykwalifikowanej siły roboczej.

Nieodpowiednie dla metali

Chociaż może być dostosowany do użycia z niektórymi metalami w postaci sproszkowanej, nie może konkurować z tradycyjnymi procesami produkcyjnymi, takimi jak odlewanie i obróbka CNC, w odniesieniu do obrabialnych gatunków metali. Ograniczenie to znacznie ogranicza jej zastosowanie w produktach na bazie metali.

Nie nadaje się do bardzo dużych komponentów

Proces formowania wtryskowego może stać się nieefektywny, gdy jest przeznaczony do bardzo dużych komponentów. Wtryskarki i narzędzia do formowania mają ograniczenia wielkości, których nie można przekroczyć. W szczególnych przypadkach części przekraczające możliwości maszyny mogą być formowane jako wiele komponentów i montowane razem.

Jak zoptymalizować część do formowania wtryskowego?

Klienci często dostarczają projekty, które początkowo wydają się nieodpowiednie do formowania wtryskowego. Istnieje kilka rzeczy, które można zrobić, aby dostosować takie projekty. Formowanie wtryskowe jest kosztownym procesem. W związku z tym wszelkie możliwości optymalizacji projektu należy zbadać i wdrożyć, aby zaoszczędzić cenne zasoby. Możemy wykorzystać zasady Design for Manufacturing (DFM), aby znaleźć te ulepszenia i obniżyć koszty produkcji. Niektóre zmiany, które klienci mogą dziś wprowadzić w celu uzyskania bardziej ekonomicznych kosztów formowania wtryskowego, są następujące:

Jednolita grubość ścianki

Grubość ścianki ma ogromne znaczenie w formowaniu wtryskowym. W przypadku formowania wtryskowego grubość ścianki musi być możliwie jednolita. Różne grubości ścianek mają różne współczynniki skurczu, co prowadzi do wad, takich jak wypaczenie części i kieszenie powietrzne. Większe grubości zwiększają również zużycie materiału, co może nie przynieść dodatkowych korzyści pod względem wytrzymałości strukturalnej, funkcjonalności lub wyglądu. Zastosowanie rdzeni może pomóc zmniejszyć i wyrównać całkowitą grubość części. Zalecane grubości ścianek do formowania wtryskowego wynoszą od 1 mm do 3 mm.

Korzystanie z bossów

Tuleje są tworzone w celu wzmocnienia słabszych obszarów, takich jak otwory na śruby i szczeliny. Mogą one również zapewniać szybki mechanizm montażu, ponieważ mogą zatrzaskiwać się nawzajem, utrzymując wyrównanie podobne do kołków rozporowych. Średnica i grubość występów wymaga starannego rozważenia. Średnica występów i otworów na śruby musi być mniejsza, aby skompensować skurcz. Grubość występu nie powinna przekraczać 60 procent całkowitej grubości ścianki.

Zaokrąglone narożniki

Ostre narożniki na części mogą szybko podnieść koszty formy, ponieważ wymagają zastosowania kosztownej obróbki EDM. Mogą również powodować wzrost naprężeń w części, tworząc potencjalny punkt awarii. Zaokrąglone narożniki i płynne przejścia powinny być preferowane zamiast ostrych narożników.

Kąt zanurzenia

Kąt zanurzenia jest kolejnym bardzo ważnym aspektem projektowania form wtryskowych. Część o idealnie prostopadłych ściankach jest bardzo trudna do wypchnięcia, ponieważ wewnętrzne ścianki części będą ciągnąć się wzdłuż rdzenia formy. Powstanie również próżnia, ponieważ powietrze nie może dostać się do szczeliny między częścią a rdzeniem podczas odłączania. Jednakże, poprzez utworzenie lekkiego zwężenia, część może być łatwiej usunięta. Gdy tylko kołki wypychacza naciskają na część, cała wewnętrzna ściana odrywa się od rdzenia i powietrze łatwo dostaje się do środka. Kąty zanurzenia zapobiegają również powstawaniu śladów przeciągania.

Zazwyczaj wystarczy 1-2 stopnie stożka lub kąta zanurzenia. Dla większej tekstury, 3-5 stopni na stronę i 5 stopni na stronę dla ciężkiej tekstury.

Wybór materiału

Wybór materiału ma bezpośredni wpływ na bezpieczeństwo, jakość, wydajność, koszty i efektywność produkcji oraz zrównoważony rozwój. Jednak ze względu na długą listę materiałów kompatybilnych z procesem, proces ten może być dość zniechęcający.

Klienci często pośpiesznie przechodzą przez proces wyboru z powodu niewiedzy lub braku doświadczenia. Ponieważ jednak części z tworzyw sztucznych są wykorzystywane w sprzęcie bezpieczeństwa w sektorze lotniczym, motoryzacyjnym i morskim, wybór odpowiednich materiałów ma kluczowe znaczenie. Podczas wyboru należy zwrócić należytą uwagę na takie właściwości, jak maksymalna temperatura krótkotrwałego użytkowania, granica plastyczności i wytrzymałość na rozciąganie, odporność na uderzenia, szybkość płynięcia i podatność na pękanie naprężeniowe. Ważne jest, aby poświęcić wystarczająco dużo czasu na znalezienie najbardziej kompatybilnego materiału do Państwa zastosowania.

Wnioski

Formowanie wtryskowe to bardzo wszechstronny proces produkcyjny, który nadal rewolucjonizuje branże dzięki możliwości wytwarzania części z tworzyw sztucznych o różnych kształtach, rozmiarach i materiałach. Produkty mogą osiągać wysokie tolerancje z niezwykłą spójnością przy jednoczesnym generowaniu minimalnej ilości odpadów. Dzięki temu idealnie nadaje się do produkcji o wysokiej wydajności.

Pomimo swoich zalet, proces ten ma również ograniczenia. Wysokie początkowe koszty formowania, dłuższy czas konfiguracji i ograniczenia związane z częściami metalowymi lub bardzo dużymi produktami wymagają rozważenia. Efektywność tego procesu wzrasta przy dużych seriach produkcyjnych i dobrze zoptymalizowanych projektach.

W świecie szybko rozwijającej się technologii przemysłowej, formowanie wtryskowe odgrywa kluczową rolę, oferując niezawodne rozwiązanie produkcyjne dla producentów poszukujących wysokiej jakości, skalowalnej produkcji.

Join the forum for Designers!

Your expertise is vital to the community. Join us and contribute your knowledge!

Join the Forum NowShare, learn and grow with the best professionals in the industry.