Join the forum for Designers!

Your expertise is vital to the community. Join us and contribute your knowledge!

Join the Forum NowShare, learn and grow with the best professionals in the industry.

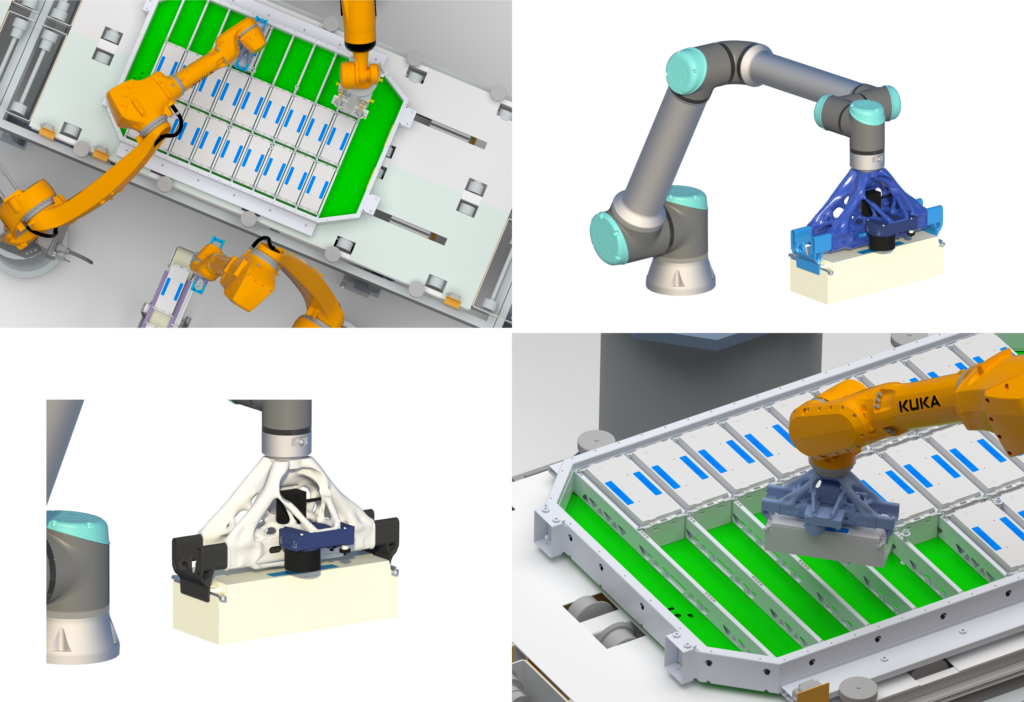

Na targach Hannover Messe 2023, dyrektor generalny Siemens Roland Busch serdecznie powitał kanclerza Niemiec Olafa Scholza na naszym stoisku, aby omówić podstawowe wartości firmy. Podkreślając trwałe zaangażowanie firmy Siemens w innowacje na rzecz lepszej przyszłości, w centrum uwagi znalazł się niezwykły element technologii: zaprojektowany generatywnie, produkowany addytywnie chwytak akumulatorowy robota, pokazany w lewym dolnym rogu zdjęcia. Ten najnowocześniejszy komponent jest przykładem zaangażowania firmy Siemens w pionierskie rozwiązania, które mają pozytywny wpływ na nasz świat.

Małe redukcje – duże oszczędności

Dlaczego pozornie podstawowy komponent, taki jak chwytak robota, jest wart zaprezentowania kanclerzowi Niemiec? To kwestia liczb. Lepsza konstrukcja chwytaka może zaoszczędzić do 3 ton emisji CO2 na robota rocznie. Sektor robotyki przemysłowej odnotowuje szybki wzrost, średnio o 11% rocznie. Od 2021 r. wdrażanych będzie ponad 500 000 nowych robotów rocznie, co do 2022 r. przełoży się na około 3,5 miliona robotów na całym świecie. Aby zrozumieć skalę, proszę wziąć pod uwagę, że przeciętne ramię robota waży około 1 tony, podczas gdy towarzyszący mu chwytak waży około 21 kg. Chwytak ten, odpowiedzialny za podnoszenie akumulatorów o średniej wadze 12 kg, sam w sobie może wydawać się nieistotny. Jednak gdy ramię robota działa nieprzerwanie przez rok, wytwarza około 5,6 tony emisji CO2. Implikacje stają się oszałamiające, gdy skaluje się je do całej populacji istniejących robotów. Co by było, gdybyśmy mogli znacznie zmniejszyć masę samego chwytaka robota, który stanowi zaledwie 2% całego robota?

Proszę sobie przez chwilę wyobrazić, że można zaprojektować chwytak robota, który jest nie tylko tak funkcjonalny jak oryginał, ale także znacznie mniej skomplikowany. Taki chwytak składałby się z zaledwie 5 części wykonanych z PA 12 (nylonu 12) o obniżonej zawartości węgla, co stanowi 84% redukcję w porównaniu z 30 częściami aluminiowymi lub stalowymi, które są zwykle używane. Nie tylko to, ale byłby również o 90% lżejszy. I proszę zgadnąć: zamiast długiego czasu realizacji wynoszącego ponad miesiąc, ten zaawansowany chwytak można wyprodukować w zaledwie 2 dni. Może to brzmieć jak fantazja, ale zapewniam Państwa, że tak nie jest. Dzięki inżynierii generatywnej w oprogramowaniu NX™ taka możliwość jest dziś w zasięgu ręki.

Precz ze starym – projektuj, buduj i testuj

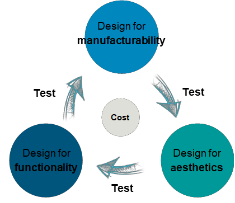

Cofnijmy się o krok do samych korzeni procesu projektowania. Przez większość historii ludzkości, a nawet do niedawna, walidacja projektu była możliwa dopiero po jego wyprodukowaniu, często poprzez bezpośrednie testy w rzeczywistych warunkach. Tryptyk możliwości produkcyjnych, estetyki i funkcjonalności zawsze był najważniejszy dla udanego projektu i wszystkie trzy aspekty musiały być spełnione.

Naturalnie, zapewnienie możliwości produkcji komponentu było początkową troską o zapewnienie wykonalności. Jednak często prowadziło to do niefortunnego uświadomienia sobie po zakończeniu budowy, że projekt nie był funkcjonalny, co wymagało modyfikacji projektu przed ponownym rozpoczęciem budowy. Tylko po to, by zdać sobie sprawę, że nawet po rozwiązaniu problemów związanych z funkcjonalnością, projekt nie spełnia wymagań estetycznych, a cykl się powtarza. Co za strata zasobów i czasu!

W nowym – simulation-driven projekt

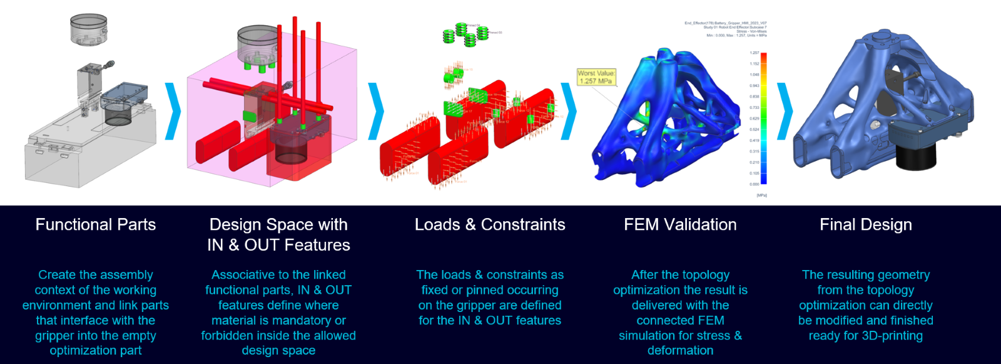

W odpowiedzi na te wyzwania pojawiły się nowe techniki projektowania oparte na symulacji, które pomagają projektantom i inżynierom wprowadzać innowacje i skuteczniej spełniać wymagania funkcjonalne. Jednym z najbardziej znaczących postępów jest optymalizacja topologii, technika, która w oparciu o wejściowe warunki brzegowe i daną przestrzeń projektową zwraca optymalny rozkład materiału. Jakkolwiek potężne, te nowe rozwiązania są często złożone i wymagają głębokiego zrozumienia teorii optymalizacji. W rezultacie były one skierowane głównie do inżynierów zajmujących się obciążeniami i nie nadawały się do wczesnej fazy projektowania przez projektantów. Co więcej, narzędzia te mogły być wykorzystywane jedynie do dostarczania wskazówek projektowych, ponieważ format wynikowy był niekompatybilny z procesem projektowania, a odtworzenie wyników w formatach CAD wymagało znacznego wysiłku ręcznego.

Tradycyjny projektant i wyłaniający się z niego twórca mogą wiele zyskać dzięki zintegrowanemu z systemem CAD rozwiązaniu skoncentrowanemu na projektancie. Takie narzędzie powinno być intuicyjne i łatwe w użyciu, szczególnie na wczesnych etapach projektowania, umożliwiając użytkownikom podejmowanie właściwych decyzji bez konieczności głębokiego zrozumienia optymalizacji i analizy strukturalnej. NX Topology Optimizer wypełnia tę lukę jako natywne dla NX rozwiązanie inżynierii generatywnej, płynnie zintegrowane z platformą NX.

NX Topology Optimizer

Jedną z kluczowych zalet NX Topology Optimizer jest asocjatywność w górę i w dół. Oznacza to dwie rzeczy: wszelkie zmiany wprowadzone do wymagań wejściowych nie zakłócą istniejących wyników – zostaną one po prostu odpowiednio zaktualizowane. Podobnie, modyfikacje wyników optymalizacji topologii nie będą kolidować z istniejącymi operacjami downstream – one również zostaną zaktualizowane jednym kliknięciem. Co więcej, rozwiązanie jest akcelerowane przez GPU, zapewniając niezrównaną szybkość w porównaniu z tradycyjnymi rozwiązaniami do optymalizacji topologii opartymi na CAE.

Wynikowy format tworzony przez NX Topology Optimizer jest gładką bryłą, łatwo edytowalną w środowisku NX, dzięki czemu jest kompatybilny z wszelkimi dalszymi operacjami w ekosystemie NX. Dzięki wykorzystaniu generatywnego projektowania w NX, wyzwania i ograniczenia związane z tradycyjnym procesem projektowania są skutecznie eliminowane, torując drogę dla zwiększonej wydajności i innowacji.

Projektowanie generatywne w celu usprawnienia rozwój

Co z tego wynika dla Państwa? Dennis Nier, specjalista ds. rozwoju biznesu w Additive Manufacturing w Siemens Digital Industry Software, oferuje precyzyjną odpowiedź na pytanie, dlaczego projektanci i menedżerowie inżynierii powinni zainwestować w rozwiązanie Generative Design. „Dla projektantów, Generative Design po prostu generuje całe lekkie komponenty w ramach współczynnika bezpieczeństwa, eliminując potrzebę projektowania i obliczania każdego szczegółu we wczesnej fazie”.

Generative Design usprawnia proces iteracji projektu, pozwalając na szybką eksplorację alternatyw projektowych i zwiększając kreatywność. Dennis Nier wyjaśnia dalej: „Dla menedżerów inżynierii inwestycja w Generative Design przekłada się na wymierne korzyści, takie jak skrócenie cyklu rozwoju produktu, mniejsze zużycie materiałów, obniżenie kosztów produkcji i spełnienie dyrektyw firmy, takich jak cel zerowy netto”.

A co ze złożonością końcowej części? Czy powinno to martwić projektantów? Dennis mówi jasno: „Nie mówiłbym tu nawet o złożoności. Komponenty będą wyglądać inaczej w przypadku projektowania generatywnego. Geometrie będą bardziej organiczne i nie będą już zawierać typowych kątów prostych i bloków”. NX Topology Optimizer to rozwiązanie świadome produkcji – dzięki uwzględnieniu tak zwanych ograniczeń kształtu w optymalizacji, rozwiązanie zwraca projekty nadające się do produkcji przy użyciu zamierzonej metody, niezależnie od tego, czy jest to produkcja subtraktywna czy addytywna.

„Wszystko jest również asocjatywne”, kontynuuje. „Kiedy wprowadzane są zmiany w projekcie, zmiana automatycznie rozciąga się na geometrie Generative Design. W ten sposób mam znacznie szybsze iteracje projektowe”. Jeśli chodzi o zalety formatu wynikowego, Dennis mówi: „Dzięki NX Convergent Bodies, struktury organiczne mogą być również dalej przetwarzane bezpośrednio i wysyłane do drukarki 3D bez konieczności ręcznego przebudowywania wszystkiego, jak w przypadku innych rozwiązań”. Tak więc to, co początkowo wydaje się skomplikowane, czyni nasze życie znacznie łatwiejszym i bardziej efektywnym.

Innym częstym zmartwieniem projektantów jest krzywa uczenia się rozwiązania do projektowania generatywnego. „Jeśli spojrzymy na wszystkie korzyści, nauczenie się funkcji projektowania generatywnego w Siemens NX to zdecydowanie dobrze wykorzystany czas. Wystarczy nauczyć się jego metodologii, która zwykle działa dobrze po pół dnia”, powiedział Dennis. „NX Topology Optimizer jest łatwy do nauczenia, ponieważ rozwiązanie jest w pełni zintegrowane z NX i dlatego może być również używane w znanym interfejsie użytkownika”, kontynuował. „Zachowuje się jak dobrze znane funkcje, takie jak Sketch lub Edge Blend i jest elementem w NX Part Navigator. Proszę po prostu wypróbować, ponieważ fajnie jest obserwować, jak rosną organiczne geometrie”.

Na koniec pytam go, co sądzi o pełnej integracji w NX. „To absolutna zaleta”, twierdzi. „Etapy procesu przed i po projektowaniu generatywnym oferują optymalne i wydajne wykorzystanie. Od określenia właściwych przypadków obciążeń w NX Motion w celu optymalizacji do końcowej prostej walidacji projektu za pomocą NX Performance Predictor. Znalezienie optymalnej pozycji dla konfiguracji za pomocą NX Design Space Explorer, przygotowanie geometrii do produkcji za pomocą NX CAM lub NX Additive Manufacturing build preparation”.

Podsumowanie

Podsumowując, NX Topology Optimizer, jeden z wielu elementów układanki, które składają się na całe portfolio Siemens Xcelerator, przenosi punkt ciężkości z tradycyjnych ograniczeń projektowych na wyniki oparte na wydajności. Jak trafnie ujął to Dennis Nier: „Projektowanie generatywne z NX Topology Optimizer upraszcza złożoność, czyniąc naszą pracę łatwiejszą i bardziej efektywną”.

Join the forum for Designers!

Your expertise is vital to the community. Join us and contribute your knowledge!

Join the Forum NowShare, learn and grow with the best professionals in the industry.