Join the forum for Designers!

Your expertise is vital to the community. Join us and contribute your knowledge!

Join the Forum NowShare, learn and grow with the best professionals in the industry.

Zapotrzebowanie na transport elektryczny rośnie, a zarządzanie temperaturą akumulatora ma kluczowe znaczenie dla zwiększenia bezpieczeństwa, żywotności akumulatora i zasięgu pojazdów elektrycznych. Ponadto komfort pasażerów nie powinien być zagrożony, szczególnie w ekstremalnych warunkach pogodowych.

Badanie i ocena opcji projektowych dla systemów zarządzania temperaturą (TMS) jest złożonym zadaniem ze względu na różne parametry.

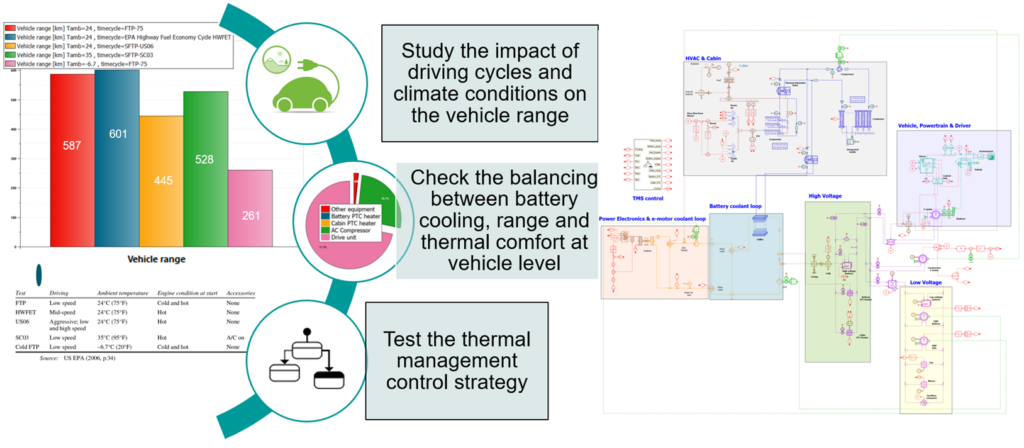

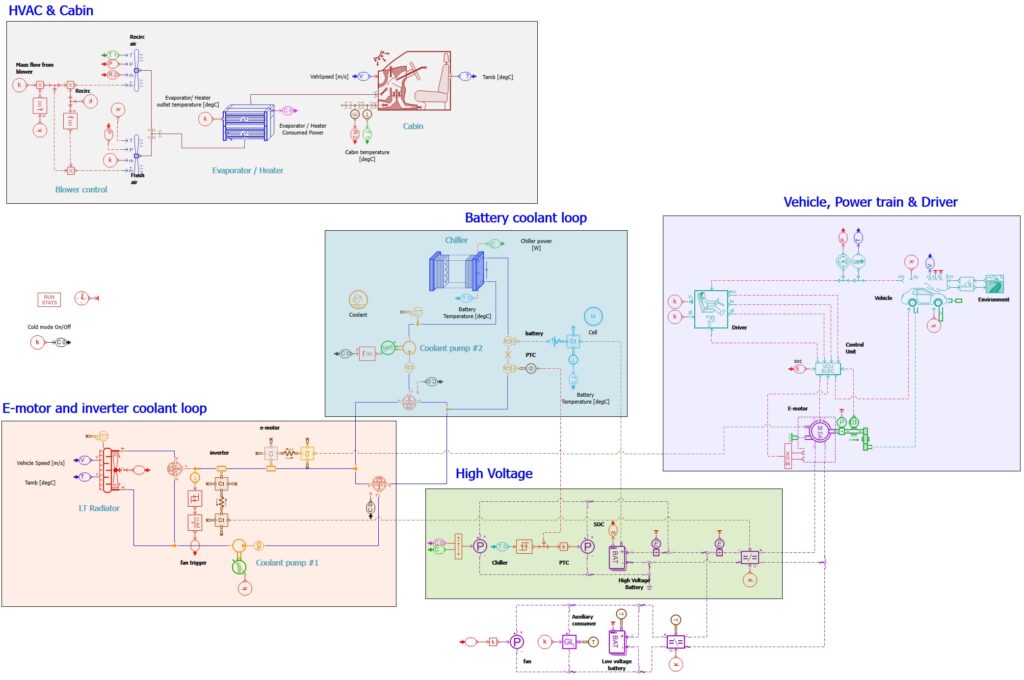

W niniejszym opracowaniu zaproponowano podejście do modelowania na poziomie systemu, które obejmuje:

- Kompletny model pojazdu elektrycznego obejmujący elektryczny układ napędowy, TMS, pojazd i kabinę.

- Funkcjonalna i oparta na fizyce reprezentacja układu pętli chłodniczej i agregatu chłodniczego.

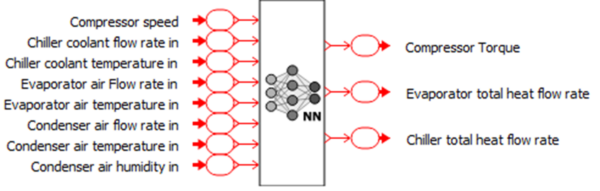

- Podejście oparte na uczeniu maszynowym z sieciami neuronowymi w celu uproszczenia szczegółowych modeli systemu klimatyzacji do sterowania w czasie rzeczywistym.

Przedstawiono i przeanalizowano wyniki symulacji systemu z wykorzystaniem proponowanego modelu w procedurze jazdy EPA 5-Cycles. Szczegółowo omówiono wpływ cyklu jazdy i klimatu na zużycie energii i zasięg jazdy oraz zaproponowano modyfikacje systemów w celu uzyskania lepszej efektywności energetycznej.

Model do pomiaru zużycia energii przez pojazdy elektryczne został stworzony przy użyciu Simcenter Amesim. Model uwzględnia różne warunki jazdy i czynniki środowiskowe. Obejmuje on wszystkie straty energii od akumulatora do kół, a także odbiorniki niskiego napięcia. Zużycie energii przez obwody zarządzania termicznego jest szacowane poprzez modelowanie ich wydajności.

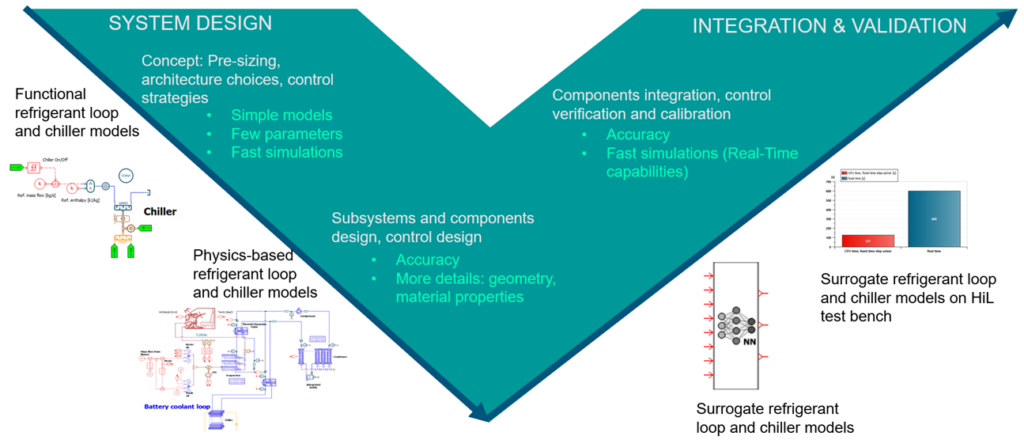

Aby uwzględnić wydajność chłodzenia i ogrzewania systemów zarządzania termicznego oraz ich zużycie energii, stosowane są różne poziomy modeli. We wszystkich przypadkach wybierany jest oparty na fizyce model pętli chłodzenia cieczą, podczas gdy dla pętli czynnika chłodniczego stosowane są różne podejścia do modelowania.

- Po pierwsze, stosowana jest reprezentacja funkcjonalna ze współczynnikiem wydajności (COP). Przeprowadzane jest badanie parametryczne dla różnych wartości COP w celu oszacowania jego wpływu na zasięg pojazdu

- Po drugie, pętla chłodnicza i agregat chłodniczy są modelowane za pomocą komponentów opartych na fizyce, aby dokładnie przewidzieć wyniki termiczne

- Wreszcie, szczegółowy model systemu klimatyzacji jest redukowany przy użyciu podejścia uczenia maszynowego opartego na sieciach neuronowych, aby zapewnić zgodność modelu ze sterownikami czasu rzeczywistego i platformami testowymi.

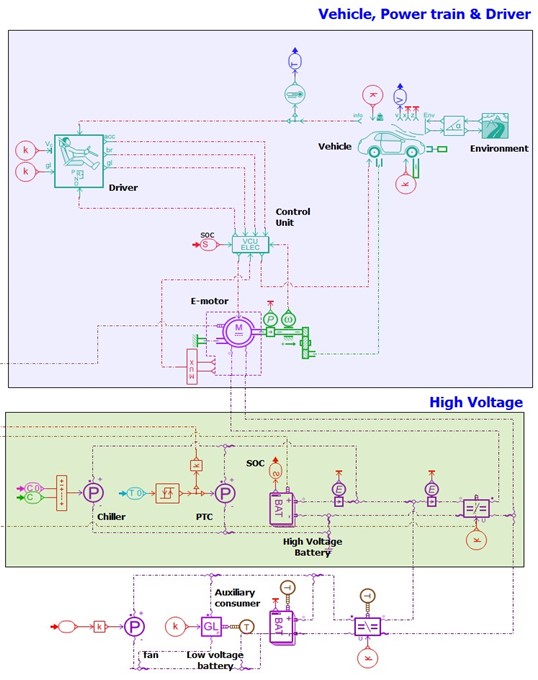

Opracowano modele elektrycznych układów napędowych i pojazdów, w tym:

- sterownik silnika i hamowania odzyskowego: oblicza on wymagany moment obrotowy silnika w celu zapewnienia przyspieszenia. Daje on również niezbędne polecenie hamowania pojazdu, aby podążać za cyklem jazdy.

- podwozie i otoczenie: służy do oceny przyspieszenia i prędkości samochodu w całym scenariuszu. Prędkość ta zależy głównie od momentu obrotowego maszyny elektrycznej, sił oporu działających na pojazd i masy pojazdu. Można również ustawić temperaturę otoczenia.

- silnik trakcyjny: model silnika podaje układowi napędowemu wymagany moment obrotowy obliczony w jednostce sterującej pojazdu (VCU). Oblicza on realistyczną charakterystykę pracy dla danego silnika, biorąc pod uwagę jego architekturę i wysoką wydajność (moc ciągła, maksymalny moment obrotowy i maksymalna prędkość).

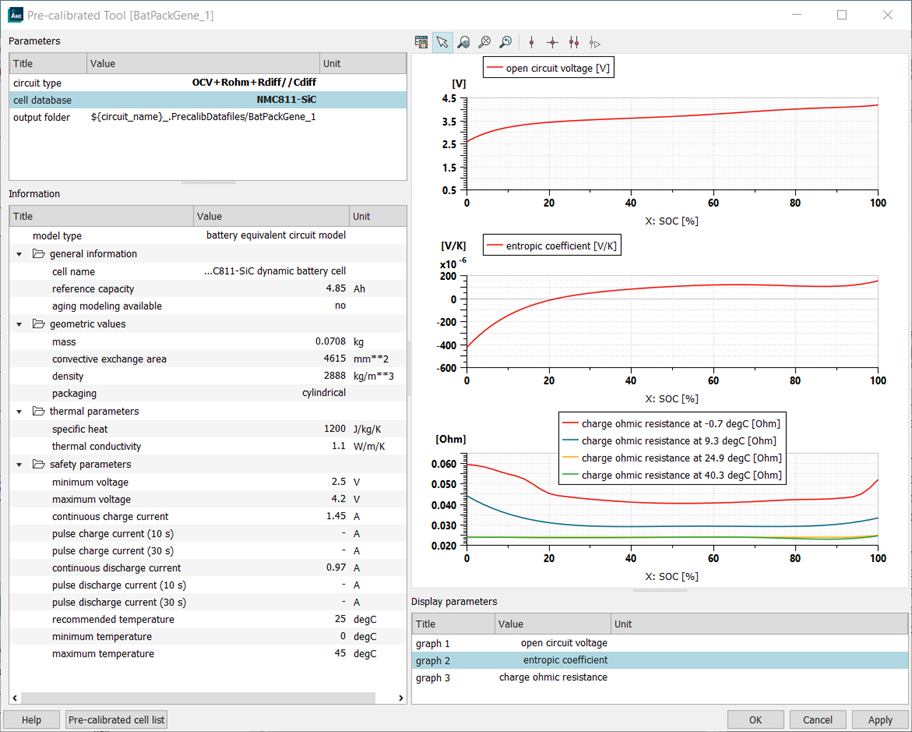

- W układzie napędowym zastosowano wysokonapięciową magistralę elektryczną z akumulatorem wysokonapięciowym, falownikiem i silnikiem elektrycznym, a także sprężarką systemu HVAC i grzejnikami elektrycznymi. Dynamiczny model obwodu równoważnego ogniwa akumulatora jest używany do reprezentowania ogniwa litowo-jonowego NMC-C o dużej mocy 8 Ah. Model symuluje zarówno elektryczne, jak i termiczne zachowanie ogniwa.

- niskonapięciowa magistrala elektryczna z akumulatorem i odbiornikami, takimi jak pompy elektryczne, niskotemperaturowy wentylator chłodzący i dmuchawy

- kierowcy: służy do przewidywania poleceń przyspieszania i hamowania w celu realizacji scenariusza jazdy.

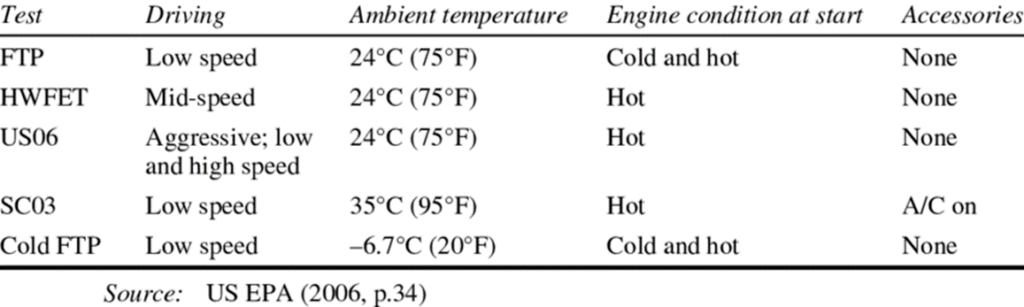

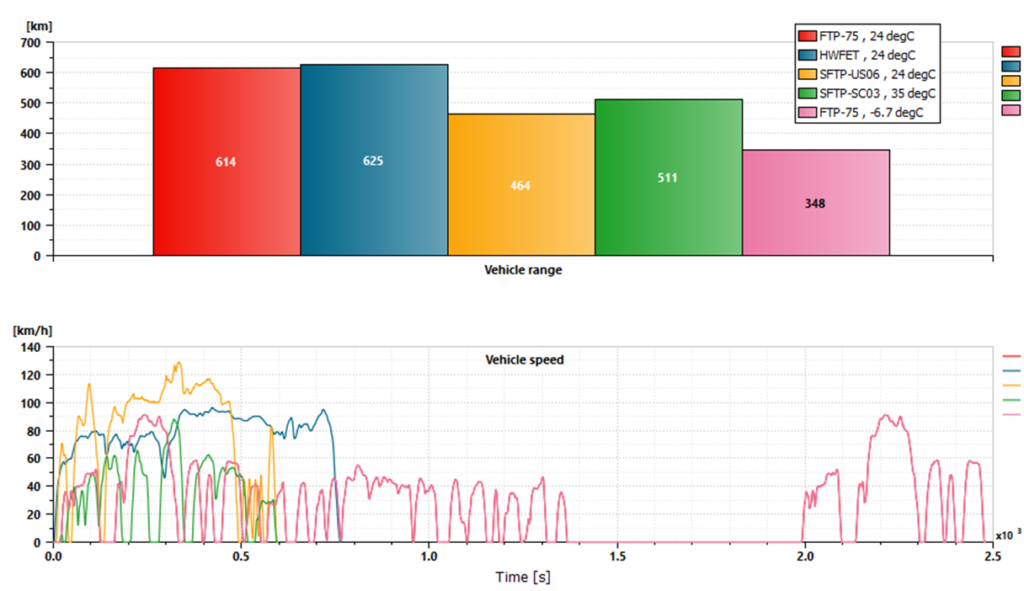

5-cyklowa procedura EPA została opracowana zarówno dla pojazdów konwencjonalnych, jak i hybrydowych. W przypadku pojazdów elektrycznych dokonywane są różne korekty w celu uzyskania szacunkowych wartości FE. EPA wykorzystuje pięć cykli jazdy wykonywanych na hamowni w kontrolowanych warunkach w celu określenia zużycia paliwa: cykl miejski (FTP-75), cykl miejski (FTP-75), cykl miejski (FTP-75), cykl miejski (FTP-75) i cykl miejski (FTP-75). proszę pana [NB6] cykl autostartu (HWFET lub HFEDS), agresywny cykl wyższej prędkości (US06), cykl gorącego startu z klimatyzacją (SC03) oraz cykl zimnego startu (zimny FTP-75).

Dwa ostatnie cykle podkreślają wpływ temperatury na zasięg pojazdów elektrycznych:

- Cykl gorący: potrzeba nie tylko schłodzenia kabiny, ale także akumulatora

- Cykl zimny: brak „darmowego” ogrzewania pochodzącego ze strat ICE

Pojazd referencyjny

Do stworzenia modelu symulacyjnego wybrano system zarządzania temperaturą Hyundai Kona Electric z 2019 roku.

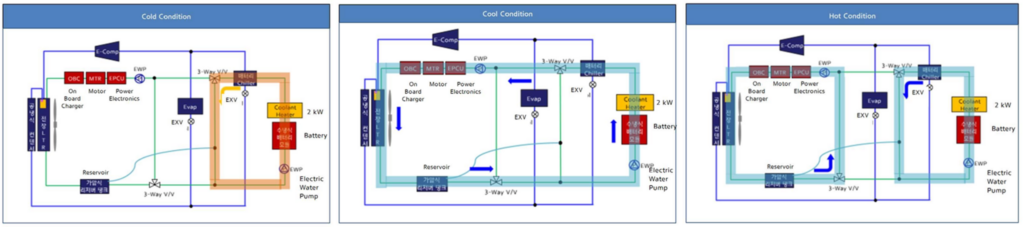

Zastosowano trzy tryby zarządzania temperaturą dla różnych warunków temperaturowych:

- Zimne warunki (poniżej 0°C): Akumulator i kabina są ogrzewane za pomocą grzejników elektrycznych. Pompa płynu chłodzącego cyrkuluje płyn przez akumulator i nagrzewnicę. Obieg płynu chłodzącego silnika elektrycznego i falownika rozpoczyna się po osiągnięciu przez nie temperatury progowej.

- Warunki chłodne (między 0°C a 25°C): Ciepło z e-powertrain jest uwalniane przez chłodnicę niskotemperaturową. Obie pętle akumulatora i silnika elektrycznego są podłączone, a obie pompy elektryczne działają.

- Gorące warunki (powyżej 25°C): Chłodzeniem akumulatora zajmuje się agregat chłodniczy. Silnik i falownik są chłodzone przez chłodnicę niskotemperaturową. Chłodzenie kabiny zapewnia parownik podłączony do pętli czynnika chłodniczego agregatu. E-kompresor cyrkuluje czynnik chłodniczy w pętli 2-fazowej.

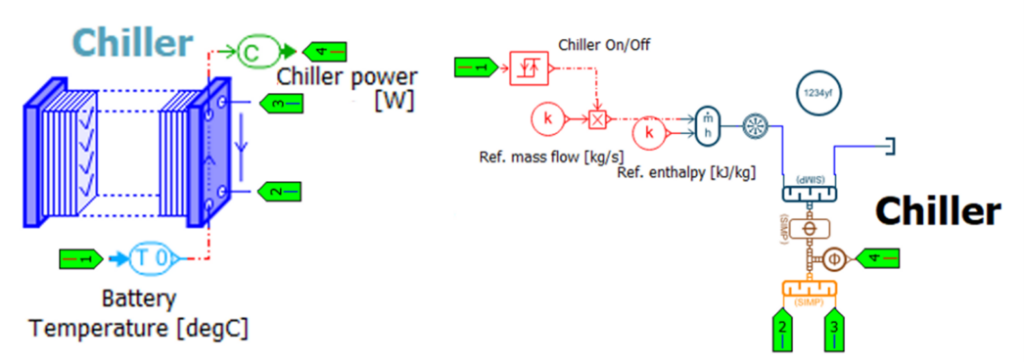

Model funkcjonalny pętli czynnika chłodniczego i agregatu chłodniczego

Na początkowym etapie dla agregatu chłodniczego i parownika kabinowego stosowany jest model funkcjonalny z narzuconym współczynnikiem wydajności (COP).

Agregat chłodniczy jest aktywowany przez temperaturę akumulatora i usuwa 7 kW ciepła z płynu chłodzącego przepływającego przez akumulator. Jednocześnie zużycie energii elektrycznej przez sprężarkę jest obliczane przy użyciu stałego współczynnika COP.

Parownik chłodzenia kabiny generuje do 3 kW mocy chłodniczej w celu wytworzenia świeżego powietrza o temperaturze 5°C. Zużycie energii elektrycznej jest obliczane przy użyciu stałego współczynnika COP.

Wstępne wyniki dotyczące pełnej 5-cyklowej procedury EPA

Pierwsze trzy cykle w temperaturze 24°C nie wymagają sprężarki pętli czynnika chłodniczego ani PTC. Warto zauważyć, że zakres jest niższy w cyklu SFTP-US06, ponieważ ma on wyższą średnią wartość prędkości w porównaniu do cykli HWFET i FTP-75.

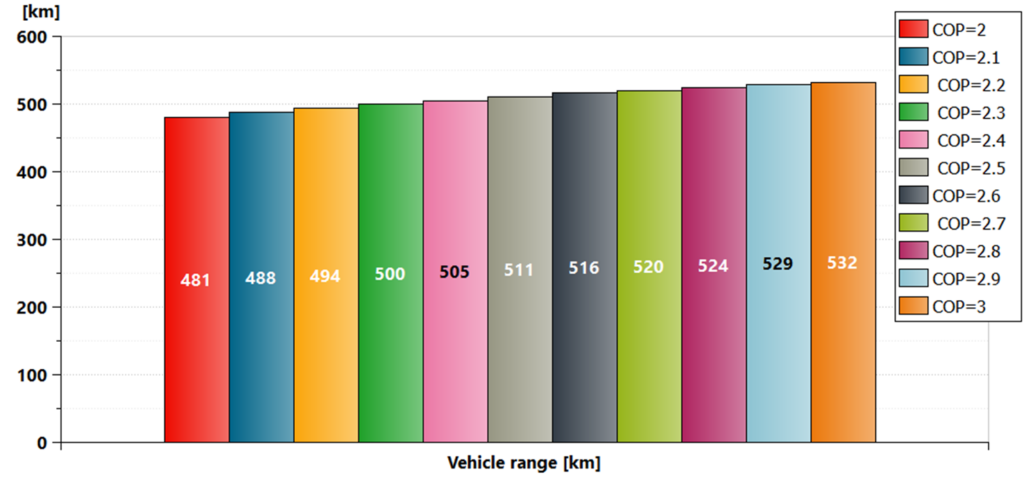

Skupmy się teraz na cyklu SFTP-SC03, który jest wykonywany w temperaturze 35°C. Symulowany zasięg dla tego cyklu wynosi około 511 km, a współczynnik COP pętli czynnika chłodniczego wynosi około 2,5. Wartości COP samochodowych systemów klimatyzacji, które działają z CO2 lub R134a, zwykle wahają się między 2 a 3, w zależności od czynników takich jak konstrukcja komponentów, prędkość sprężarki i temperatura otoczenia. Przeprowadźmy badanie parametryczne, aby ocenić wpływ COP na szacowanie zasięgu pojazdu. Wyniki wskazują, że optymalna pętla czynnika chłodniczego jest niezbędna do utrzymania kontroli temperatury przy jednoczesnym zminimalizowaniu zużycia. Zasięg pojazdu waha się od 481 km (COP=2) do 532 km (COP=3), co stanowi różnicę 11%.

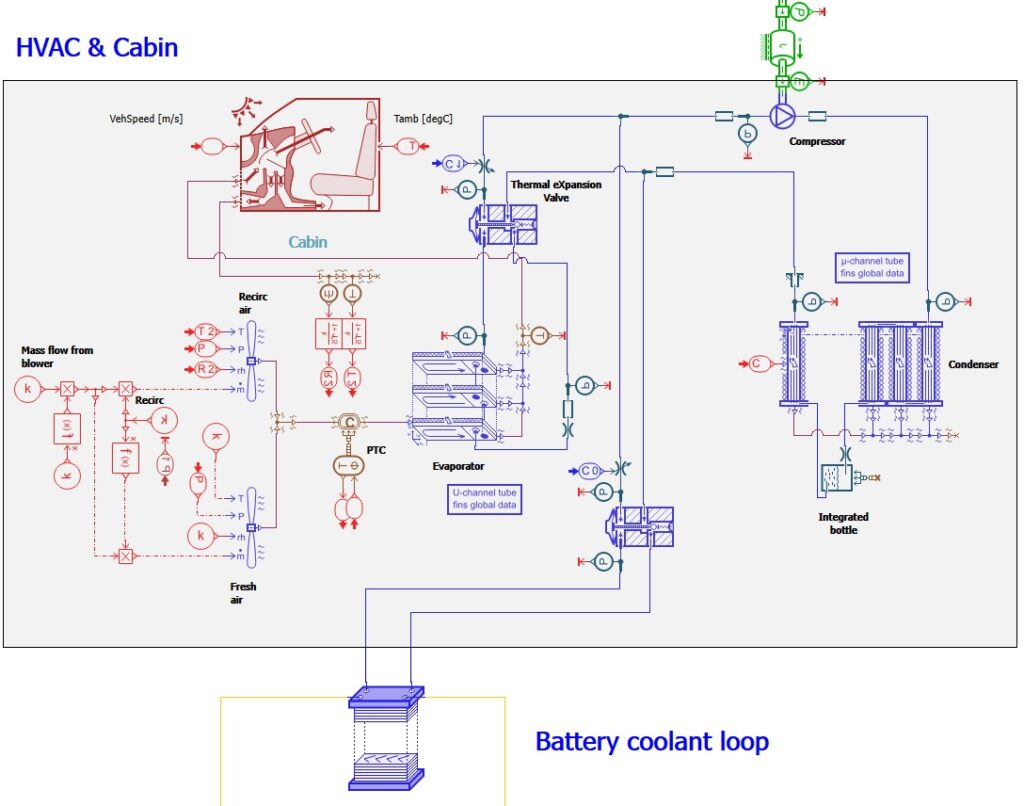

Oparty na fizyce model pętli czynnika chłodniczego

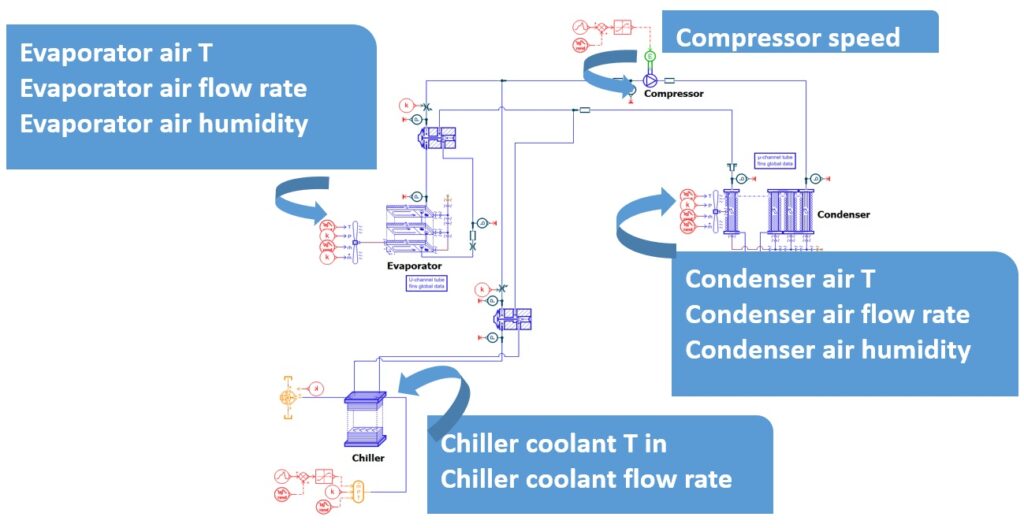

Wdrożono nowe podejście oparte na fizyce do modelowania układu pętli chłodniczej i agregatu chłodniczego. Podejście to zostało specjalnie zaprojektowane do wymiarowania komponentów klimatyzacji, w szczególności wymienników ciepła, oraz do przeprowadzania analizy stanów nieustalonych. Opiera się na podstawowych elementach, takich jak warunki brzegowe, czujniki, kanały i straty ciśnienia, a także specyficzne globalne elementy systemu klimatyzacji, takie jak parownik, skraplacz, agregat chłodniczy i sprężarka.

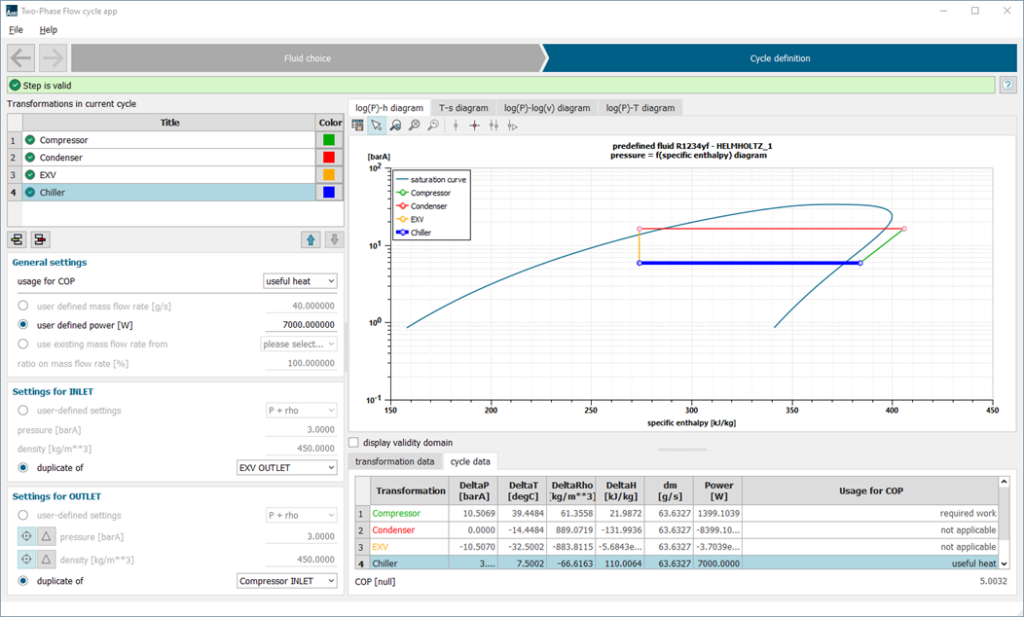

Aby oszacować maksymalną moc pętli chłodzącej, przeprowadzana jest symulacja szybkiego ładowania z wykorzystaniem podejścia modelowania funkcjonalnego. Następnie opracowano model fizyczny oparty na narzędziu Simcenter Amesim Thermodynamic Cycle Tool. Narzędzie to jest interaktywne i specjalnie zaprojektowane do wymiarowania płynów dwufazowych w oparciu o cykle termodynamiczne.

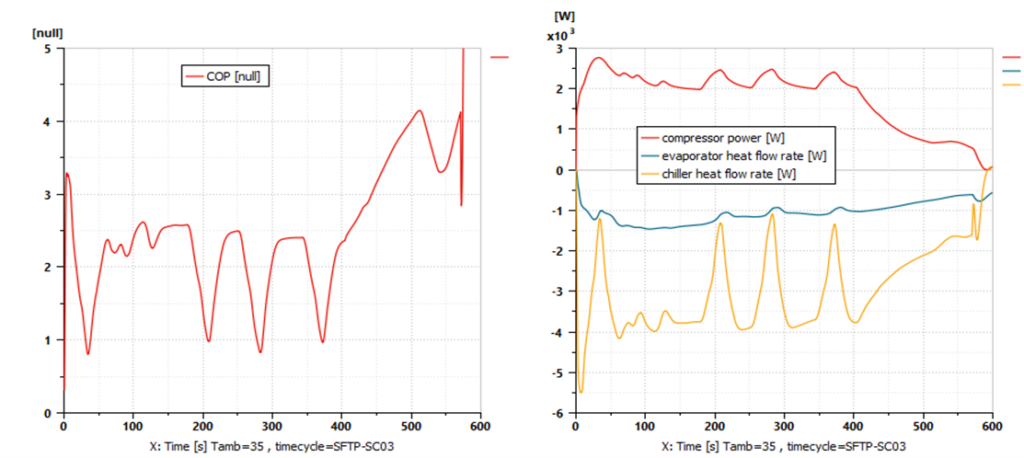

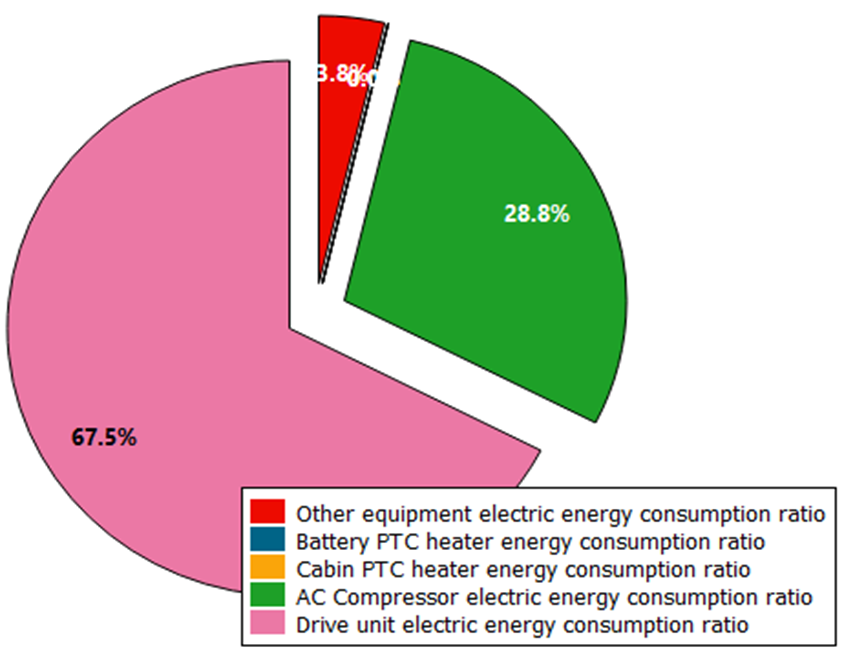

Przyjmując takie podejście, współczynnik wydajności (COP) nie jest już stałą wartością, ale raczej wynikiem wydajności pętli czynnika chłodniczego, na którą z kolei ma wpływ dobór różnych komponentów. Kiedy symulujemy cykl SFTP-SC03 w temperaturze 35°C, widzimy, że energia zużywana przez pętlę czynnika chłodniczego stanowi prawie 29% całkowitego zużycia energii elektrycznej.

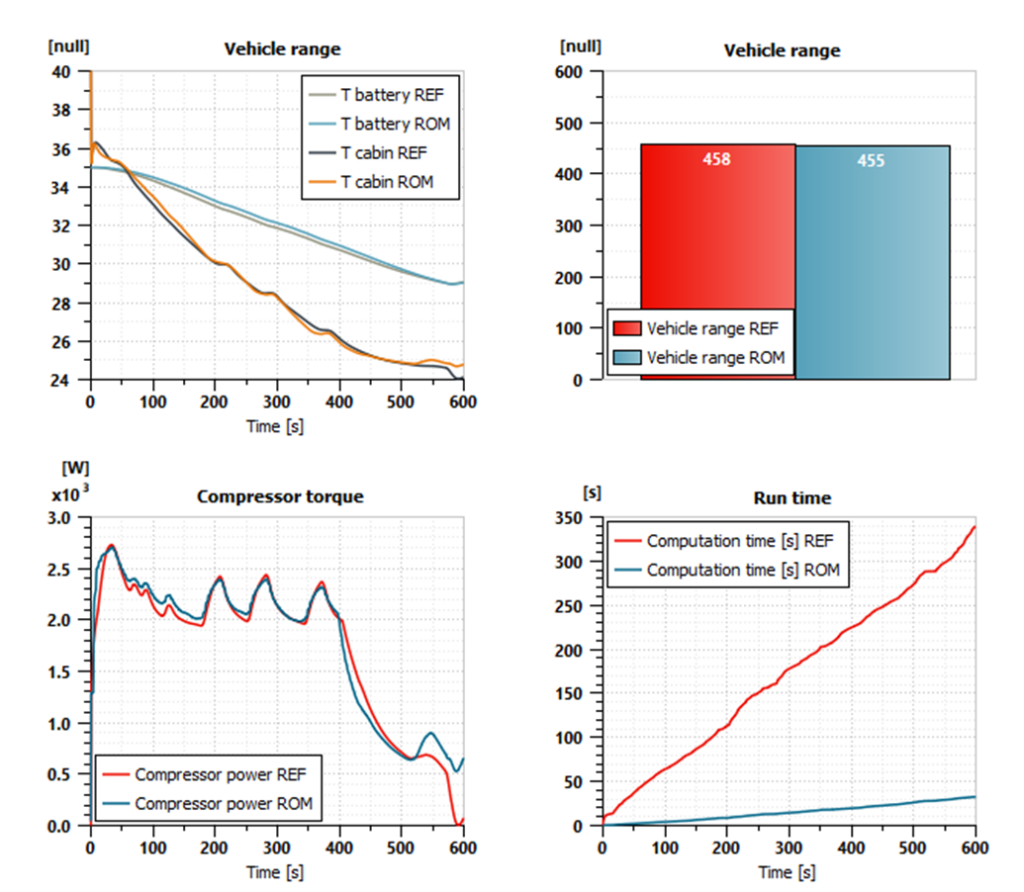

Zastosowanie tej metody predykcyjnej skutkuje dłuższym czasem obliczeń. Przy tym fizycznym podejściu procesor potrzebował 350 sekund na symulację 600 sekund, co czyni go 1,6 razy szybszym niż w czasie rzeczywistym. Jest to jednak wolniejsze niż podejście funkcjonalne (które zajęło tylko 30 sekund), co czyni je około 14 razy wolniejszym.

Zastępczy model pętli czynnika chłodniczego

Model zastępczy pętli chłodniczej i agregatu chłodniczego został utworzony w celu przeprowadzenia symulacji w czasie rzeczywistym.

Modele pętli chłodniczej i agregatu chłodniczego zostały odizolowane od innych podsystemów pojazdu i elementów sterujących. Celem tego jest stworzenie wirtualnej platformy testowej, która wykorzystuje podejście modelowania oparte na fizyce do generowania referencyjnych zestawów danych. Odpowiednie wyniki zostaną wykorzystane do szkolenia i walidacji modelu zastępczego, który może również obejmować wyniki testów. Początkowo losowe wartości zostaną przypisane do 8 parametrów wejściowych podczas projektowania obliczeń eksploracyjnych w celu uwzględnienia różnych warunków pracy w inteligentny sposób.

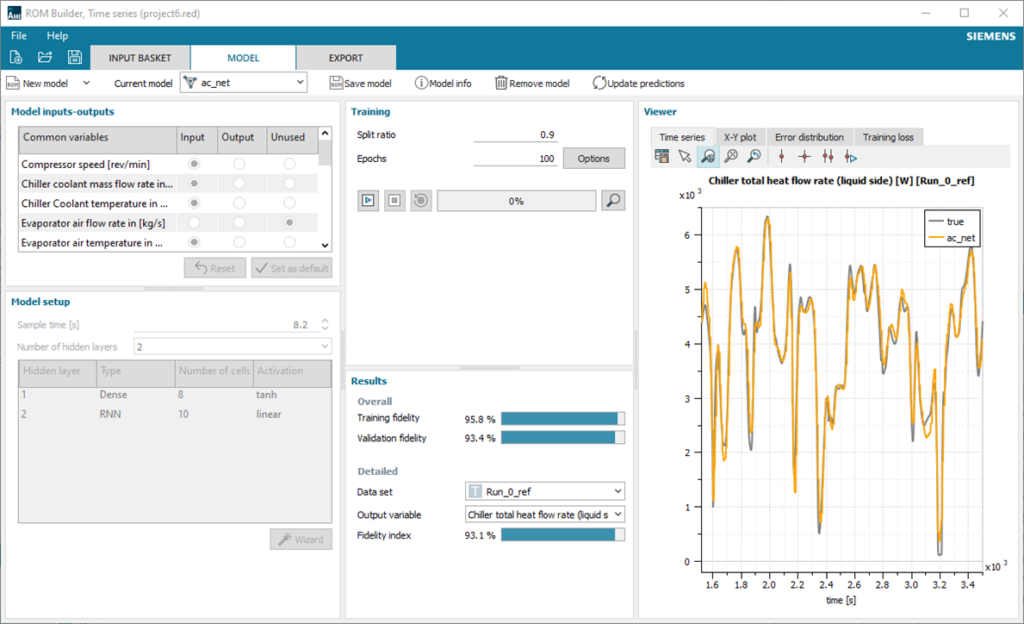

Model generuje zbiory danych, które są wykorzystywane do trenowania i walidacji modelu zastępczego, wykorzystując Simcenter Reduced Order Modeling. Wykonano szereg modeli zredukowanego rzędu, aby obliczyć zestaw predefiniowanych konfiguracji na danych treningowych i przeprowadzić automatyczną eksplorację modeli i hiperparametrów. Następnie wybrano model o najlepszej wierności (w tym przypadku dynamiczną sieć neuronową) i wyeksportowano go jako podmodel Simcenter Amesim.

Integracja modeli zastępczych

Model zastępczy został włączony do modelu pojazdu poprzez zastąpienie opartej na fizyce pętli chłodniczej i agregatu chłodniczego. Gdy temperatura otoczenia wynosi 35°C, wyniki symulacji dla cyklu jazdy SFTP-SC03 są prawie identyczne z modelem opartym na fizyce, a różnica w zasięgu pojazdu wynosi mniej niż 1%. Jednak pojazd porusza się teraz 80 razy szybciej niż w czasie rzeczywistym.

Niniejsza praca przedstawia proces opracowywania modeli z wykorzystaniem różnych technik modelowania symulacyjnego systemu w Simcenter Amesim. Proces ten jest wspierany przez Simcenter Reduced Order Modeling i jest stosowany do systemu zarządzania temperaturą pojazdu elektrycznego. Metodologia ta została przyjęta zarówno przez klientów przemysłowych, jak i uniwersytety, a osoby zainteresowane mogą zapoznać się z następującymi blogami lub artykułami, aby uzyskać więcej informacji:

Join the forum for Designers!

Your expertise is vital to the community. Join us and contribute your knowledge!

Join the Forum NowShare, learn and grow with the best professionals in the industry.