Join the forum for Designers!

Your expertise is vital to the community. Join us and contribute your knowledge!

Join the Forum NowShare, learn and grow with the best professionals in the industry.

Jak cyfryzacja zmienia proces zwiększania skali produkcji farmaceutycznej od laboratorium do produkcji

Przemysł farmaceutyczny zawsze stanowił wyzwanie ze względu na długi okres inkubacji i wysokie koszty badań i rozwoju. Obecnie presja jest jeszcze większa, ponieważ badane są nowsze rodzaje leków. Głównym celem farmaceutyków jest zapewnienie leczenia przewlekle lub ostro chorym pacjentom. Branża wciąż dąży do przełomów w chorobach, które zbyt wcześnie odbierają życie – oznacza to rozwój bardziej innowacyjnych leków, które dodają kolejną warstwę złożoności.

Postęp technologiczny, taki jak modelowanie komputerowe, sztuczna inteligencja i inicjatywy takie jak Quality by Design (QbD) umożliwiają odkrywanie nowych terapii i platform dostarczania, ale często wymagają one nowych i bardziej skomplikowanych technik produkcji, co utrudnia szybkie i opłacalne wprowadzenie ich na rynek. Jakby tego było mało, firmy farmaceutyczne muszą radzić sobie z wyzwania związane ze skalowaniem oraz presja, aby firmy były w pełni zrównoważone, a także rentowne. Biorąc pod uwagę wszystkie te wyzwania, branża musi przyjąć nowe podejścia, aby nadal przesuwać granice medycyny, jednocześnie utrzymując koszty na niskim poziomie i jak najszybciej dostarczając nowe terapie pacjentom.

Obsługa skali długości, skali czasu i złożoności wielofizycznej

Symulacja jest istotnym narzędziem dla przemysłu farmaceutycznego ze względu na unikalne i szczegółowe informacje, które może dostarczyć dla wielu operacji z płynami, cząstkami i mechaniką ciała stałego, często wykraczające poza to, co jest możliwe eksperymentalnie przy użyciu czujników i tradycyjnych przewodników empirycznych. Jednak dodatkową komplikacją symulacji w przemyśle farmaceutycznym są różne skale długości, skale czasowe i wielofizyczność zaangażowane w proces produkcji leków. Do symulacji potrzebnych jest wiele narzędzi, które, jeśli są używane oddzielnie, prowadzą do tworzenia silosów danych.

Każdy nowy produkt farmaceutyczny wymaga coraz bardziej złożonych i kosztownych eksperymentów fizycznych. Eksperymenty te generują duże ilości fragmentarycznych danych, które muszą być kontekstualizowane i analizowane w celu uzyskania wyników. Nie jest to łatwe zadanie, gdy zespoły pracują w oddzielnych silosach bez żadnych łatwych metod dzielenia się wiedzą i współpracy, aby uprościć składanie wniosków regulacyjnych i produkcję.

Kluczem jest cyfryzacja

W związku z tym pojawia się pytanie: „w jaki sposób można szybko zaprojektować solidny proces produkcyjny, który umożliwi bardziej wydajne skalowanie z laboratorium do produkcji?”.

Kluczem jest cyfryzacja całego cyklu życia produktu, od odkrycia leku po produkcję komercyjną, umożliwiająca ciągłą pętlę optymalizacji, która dostarcza dane i spostrzeżenia z badań klinicznych i produkcji z powrotem do przyszłych badań i rozwoju. Wykorzystując rozwiązania symulacyjne, firmy farmaceutyczne są w stanie przyspieszyć opracowywanie receptur, usprawnić współpracę i możliwość produkcji leków, skracając czas wprowadzania ich na rynek i oszczędzając na kosztach zasobów.

Wypełnianie luk w celu sprostania złożoności branży farmaceutycznej

Tworzenie cyfrowych bliźniaków produktów i procesów pozwala firmom łączyć dane rzeczywiste z danymi symulacyjnymi w celu projektowania modeli predykcyjnych i normatywnych. Projektowanie i skalowanie receptur od laboratorium do badań klinicznych i produkcji komercyjnej z wykorzystaniem ISA-88. Enterprise Recipe Management (ERM) umożliwia opartą na wiedzy cyfrową transformację receptur.

W ten sposób producenci mogą zwiększyć solidność, opłacalność i zrównoważony charakter produkcji poprzez zmniejszenie zużycia surowców i optymalizację wykorzystania sprzętu.

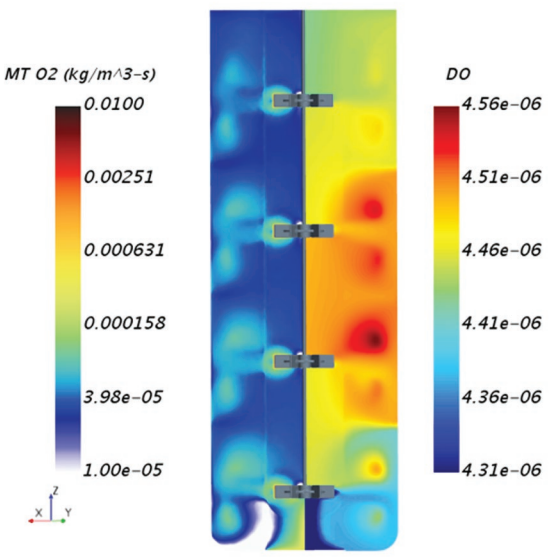

Symulacja CFD bioreaktora gaz-ciecz modelowanego przy użyciu Siemens Simcenter STAR-CCM+

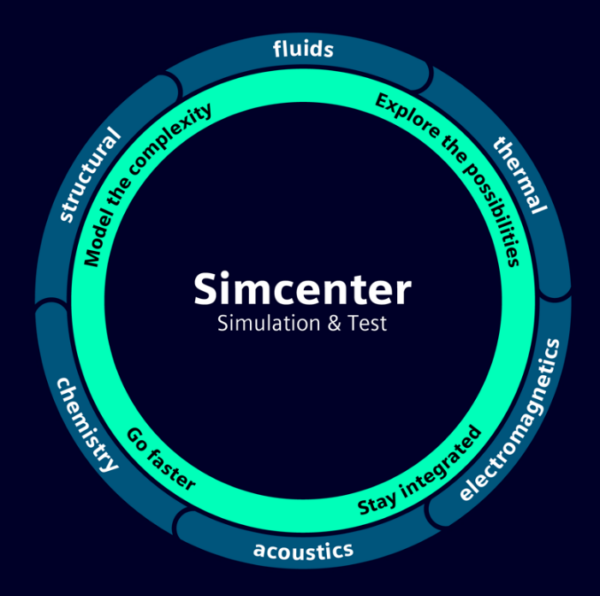

Jednak sama symulacja nie jest odpowiedzią na współczesne wyzwania stojące przed przemysłem farmaceutycznym. Producenci farmaceutyków muszą być w stanie szybko wyciągać wnioski z symulacji i przechwytywać te dane w efektywny sposób, aby podejmować świadome decyzje w czasie rzeczywistym. Właśnie dlatego produkty z portfolio Simcenter zostały stworzone w celu połączenia wieloskalowość oraz multifizyka symulacji. Pomaga to wypełnić luki między różnymi etapami rozwoju, które składają się na pełny cykl życia produktu farmaceutycznego.

Wartość wykonywalnego cyfrowego bliźniaka (xDT)

xDT to zredukowany model oparty na fizyce, który jest wystarczająco prosty, aby można go było uruchomić w czasie zbliżonym do rzeczywistego, a jednocześnie dokładnie reprezentuje proces przy użyciu najnowocześniejszych technik matematycznych z tymi modelami do analizy i optymalizacji projektu lub działania procesu. Wartość tej optymalizacji jest zapewniona przez cały okres produkcji, sięgając w niektórych przypadkach miliardów dolarów.

GSK, globalna firma biofarmaceutyczna Wykorzystane rozwiązania Simcenter do opracowania pierwszej wirtualnej repliki procesu produkcji szczepionek, która skróciła czas opracowywania szczepionek o 25%. Executable Digital Twin (xDT) umożliwił im wirtualne testowanie procesów produkcyjnych na każdym etapie rozwoju, zbierając dane w czasie rzeczywistym za pomocą wirtualnych czujników, które dostarczyły istotnych informacji. Oprócz szybszego wprowadzenia szczepionek na rynek, pozwoliło to zaoszczędzić znaczną liczbę partii, które w przeciwnym razie zostałyby zmarnowane. Podobne techniki zostały następnie wykorzystane przez niemiecką firmę farmaceutyczną BioNTech SE w produkcji kluczowych szczepionek przeciwko COVID-19, aby pomóc utrzymać pandemię pod kontrolą.

Więcej niż symulacja

Modelowanie złożoności nowoczesnego rozwoju i produkcji farmaceutycznej jest niezbędne do zrozumienia geometrii, fizyki i wszystkiego innego, co może wpływać na wydajność. Symulacja umożliwia następnie zbadanie wszystkich możliwości – wirtualne modele pozwalają inżynierom eksperymentować z większą swobodą i bez ograniczeń narzuconych przez testy fizyczne.

Podczas gdy czas wprowadzenia produktu na rynek i obecność na rynku globalnym są absolutnymi priorytetami dla firm farmaceutycznych, ważne jest, aby nie zaniedbywać optymalizacji procesów. Wgląd w symulację przyniesie korzyści zarówno w zakresie optymalizacji procesów, jak i szybszej eksploracji przestrzeni projektowej na coraz bardziej konkurencyjnym rynku.

Rozwiązania Simcenter Simulation and Test pomagają firmom farmaceutycznym wykorzystać możliwości cyfryzacji i technologii cyfrowych bliźniaków.

Równie ważna jest płynna integracja różnych rozwiązań symulacyjnych i testowych. Simcenter narzędzia, które umożliwiają jednoczesny rozwój w różnych obszarach funkcjonalnych. Ścisła współpraca między zespołami zapewnia, że wszyscy są świadomi najnowszych zmian, dzięki czemu decyzje są optymalizowane w całym procesie, a nie dla poszczególnych komponentów. W połączeniu z najnowszymi narzędziami do przechwytywania procesów, automatyzacją przepływu pracy i opcjami uruchamiania oprogramowania na wysokowydajnych platformach chmurowych, Simcenter sprawia, że rozwój jest znacznie szybszy i dokładniejszy.

Aby dowiedzieć się więcej o tym, jak Simcenter zmienia branżę farmaceutyczną, prosimy zapoznać się z naszą białą księgą:

Join the forum for Designers!

Your expertise is vital to the community. Join us and contribute your knowledge!

Join the Forum NowShare, learn and grow with the best professionals in the industry.