Join the forum for Designers!

Your expertise is vital to the community. Join us and contribute your knowledge!

Join the Forum NowShare, learn and grow with the best professionals in the industry.

Wskaźnik analizy korozji NX to nowy moduł dodatkowy dla NX™, który został wydany w grudniu 2023 r. Może pomóc w identyfikacji czynników ryzyka korozji w projekcie na podstawie bliskości części w złożeniu i przypisanych materiałów.

Moduł umożliwia przesunięcie tej analizy w lewo w procesie opracowywania produktu i uwzględnienie ryzyka korozji na etapie projektowania. Podobnie jak w przypadku innych narzędzi do sprawdzania poprawności projektu NX, pomaga to zredukować liczbę iteracji projektu oraz oszczędza czas i pieniądze wydane na dalsze symulacje i testowanie.

Sektory takie jak przemysł lotniczy, obronny i morski mają rygorystyczne standardy branżowe i wymagania klientów dotyczące szybkości korozji części. Zgodność z tymi normami i wymaganiami ma kluczowe znaczenie dla powodzenia Twojego produktu, a wskaźnik analizy ryzyka korozji NX może Ci w tym pomóc.

Obejrzyj film, aby zobaczyć, jak łatwo w czasie rzeczywistym zidentyfikować i wyeliminować ryzyko korozji w NX. Możesz też przewinąć w dół, aby przeczytać proces krok po kroku.

Przygotowanie analizy ryzyka korozji

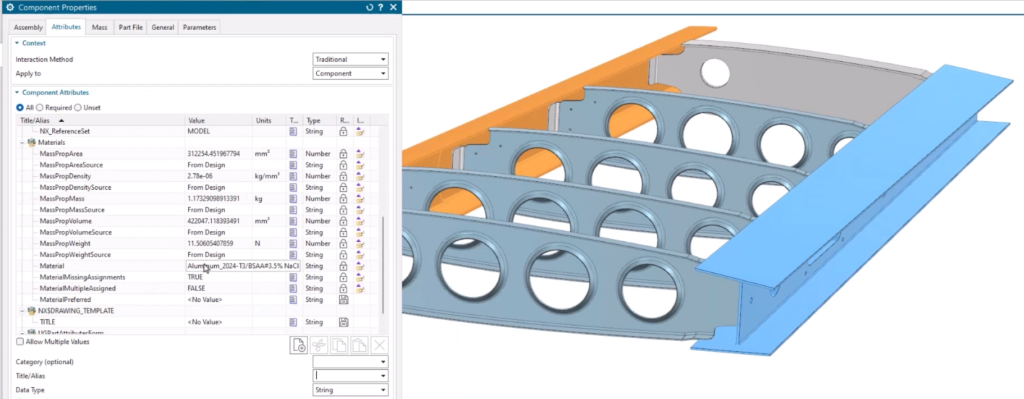

Na początek będziesz potrzebować złożenia z materiałami przypisanymi do części składowych. W naszym przykładzie mamy konstrukcję samolotu złożoną z drzewców, żeber i łączących je zacisków.

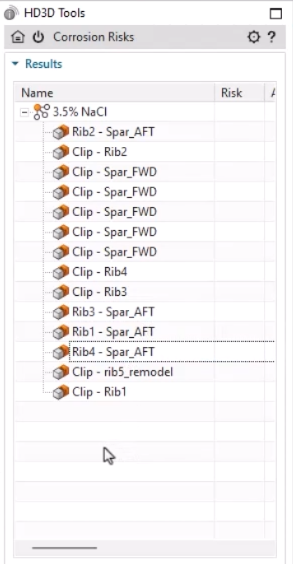

Kiedy otworzysz analizę ryzyka korozji w narzędziach HD3D, NX poprosi Cię o wybranie pomiędzy standardowym środowiskiem analitycznym a środowiskiem zgodnym ze standardem wojskowym.

Następnie po prostu wybierz części w złożeniu, które chcesz przeanalizować, a okno dialogowe wyświetli wszystkie pary komponentów, które są ze sobą połączone.

Generowanie raportu ryzyka korozji

Teraz możesz przystąpić do obliczenia oceny ryzyka korozji w oparciu o górne i dolne limity. Jeśli interesują Cię tylko części o wysokim ryzyku korozji, możesz ograniczyć raport do pokazywania tylko tych części.

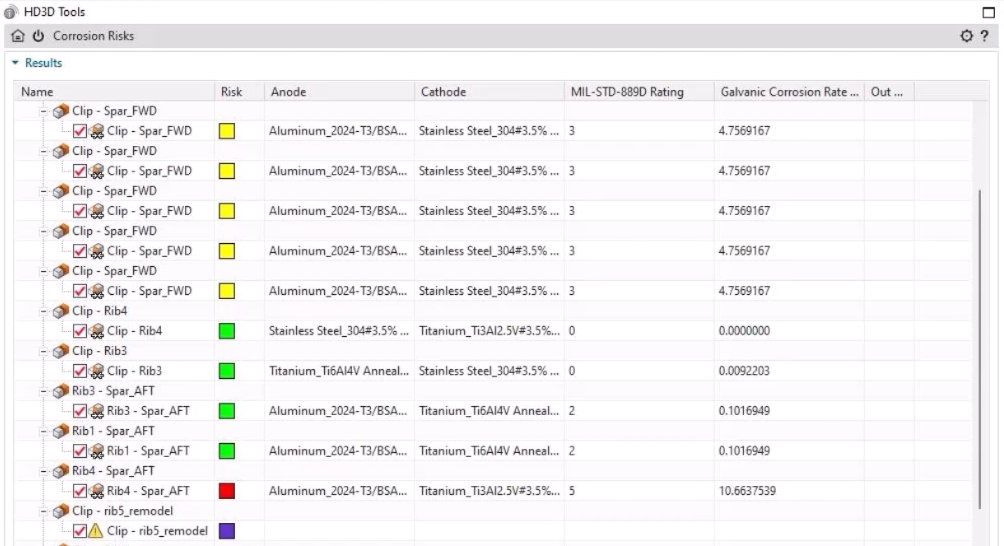

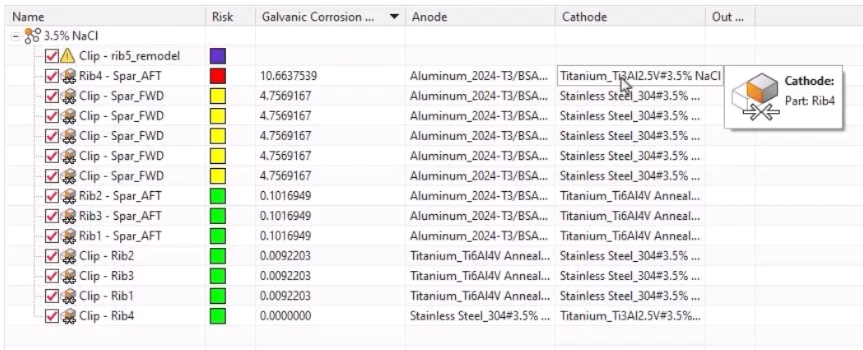

NX szybko wygeneruje wyniki oznaczone kolorami, które można łatwo ocenić na pierwszy rzut oka:

- Zielony 🟢 – niska szybkość korozji galwanicznej

- Żółty 🟡 – średnia szybkość korozji galwanicznej

- Czerwony 🔴 – wysoka szybkość korozji galwanicznej

- Fioletowy 🟣 – szybkość korozji galwanicznej nieznana (być może z powodu nieprzypisanych materiałów)

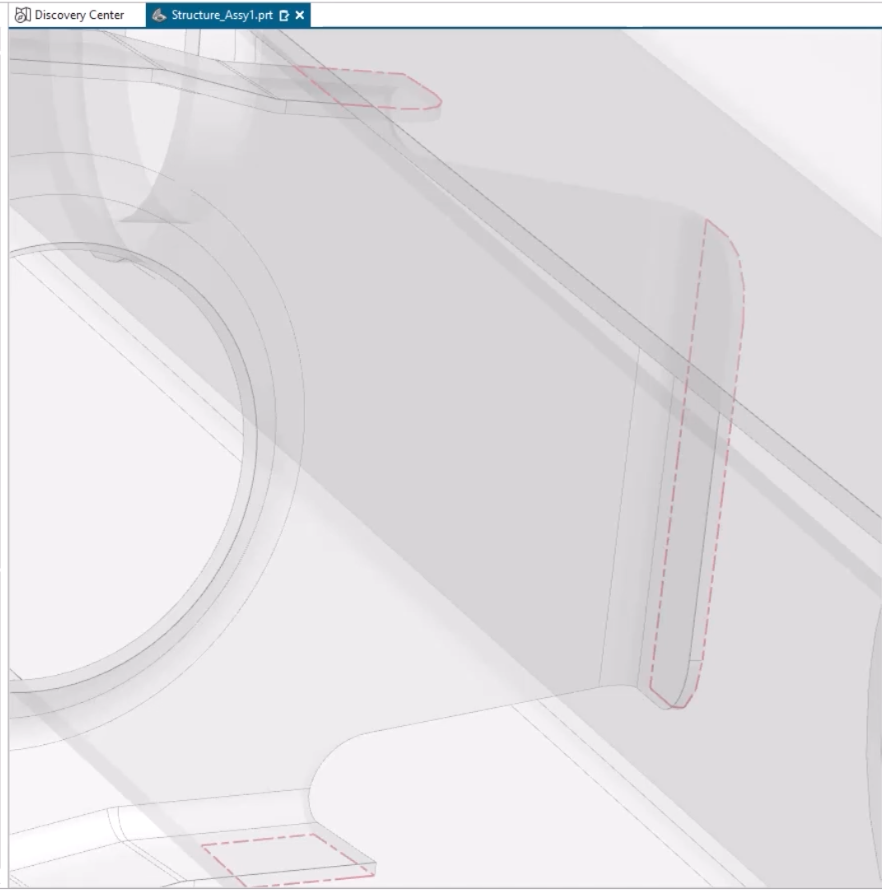

Dla każdej pary części stykających się ze sobą istnieje wynik. Wybierasz wynik, aby zobaczyć parę podświetloną w Oknie Graficznym i używasz Zakłócenia w badaniu aby zobaczyć dokładne twarze, które się stykają.

Rozwiń okno wyników, a zyskasz jeszcze więcej danych do analizy:

- Które części pełnią rolę anod i katod oraz jakie materiały są z nimi związane

- Dokładna szybkość korozji galwanicznej dla każdej części

- Ocena każdej części w oparciu o normę MIL-STD-889D.

Możesz nawet wyeksportować te dane w postaci raportu, aby udostępnić go współpracownikom i interesariuszom.

Zmiana materiałów w celu zmniejszenia ryzyka korozji

Jeśli chcesz zaradzić niektórym zagrożeniom korozją zidentyfikowanym w wyniku analizy, jednym ze sposobów jest zmiana materiałów części.

W naszym przykładzie jedno z żeber stwarza większe ryzyko niż wszystkie pozostałe. Dlaczego?

Tabela ryzyka korozji wskazuje, że do żebra wysokiego ryzyka przypisano inny materiał, inny stop tytanu, w porównaniu do pozostałych.

Zmiana materiału przypisanego do części zwiększa ryzyko korozji i dostosowuje ją do pozostałych żeber.

Nakładanie powłok zmniejszających ryzyko korozji

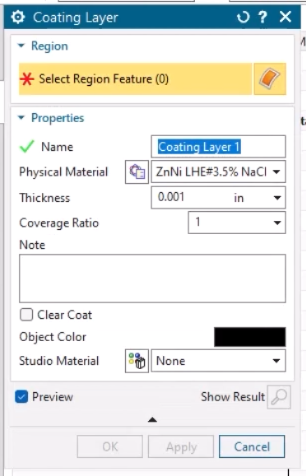

Inną opcją zarządzania ryzykiem korozji jest nałożenie powłoki na część.

Na filmie widzimy, że w procesie korozji galwanicznej pręty działają jak anody, a zaciski jak katody. Oznacza to, że drzewce będą korodować szybciej niż zaciski.

Zaciski są tańsze i łatwiejsze w wymianie niż dźwigary, dlatego lepiej byłoby odwrócić zależność.

Możemy to osiągnąć, stosując powłokę NX Coatings do klipsów z powłoką cynkowo-niklową. Ponieważ na ryzyko korozji wpływają punkty styku, dzięki powłokom nie zawsze trzeba zmieniać materiał całej części.

Jeśli ponownie przeprowadzimy analizę, zobaczymy, że ryzyko korozji jest nadal średnie. Jednak zacisk pełni teraz funkcję anody, a nie dźwigara, więc ryzyko zostaje przeniesione na tańszy element.

Skorzystaj ze wskaźnika analizy korozji NX już dziś

Jeśli zaktualizowałeś NX do wersji z grudnia 2023 r. i korzystasz z licencjonowania opartego na wartości, już dziś uzyskasz dostęp do modułu wskaźnika analizy korozji NX za pośrednictwem swojej puli tokenów.

Jeśli jeszcze nie korzystasz z licencjonowania opartego na wartości, jest to świetny sposób na uzyskanie dostępu do tego modułu dodatkowego i ponad 100 innych (w tym NX Coatings), które mogą usprawnić przepływ pracy i ulepszyć Twoje projekty.

Dowiedz się więcej o licencjonowaniu opartym na wartości lub porozmawiaj z zespołem obsługi klienta Siemens, aby rozpocząć.

Zapoznaj się z resztą naszych porad i wskazówek dotyczących powłok

To na razie ostatni z naszych postów na temat powłok i obróbki powierzchni, więc sprawdź inne blogi, jeśli jeszcze tego nie zrobiłeś:

- Stosowanie obróbki powierzchniowej części

- Uzyskiwanie informacji na temat obróbki powierzchni

- Dokumentowanie obróbki powierzchni

Bądź na bieżąco, aby otrzymywać regularnie porady i wskazówki dotyczące innych funkcji NX.

Join the forum for Designers!

Your expertise is vital to the community. Join us and contribute your knowledge!

Join the Forum NowShare, learn and grow with the best professionals in the industry.