Join the forum for Designers!

Your expertise is vital to the community. Join us and contribute your knowledge!

Join the Forum NowShare, learn and grow with the best professionals in the industry.

Pod koniec lat 80. trzech innowatorów – Scott Crump, Chuck Hull i Carl Deckard – wyruszyło w oddzielne podróże, aby przesunąć granice projektowania i produkcji. Scott wynalazł Fused Deposition ModelingChuck był pionierem stereolitografii, a Carl stworzył selektywne spiekanie laserowe.

Ich indywidualne podróże doprowadziły do wspólnego wpływu, który zmienił świat, pozostawiając niezatarty ślad w projektowaniu, prototypowaniu i produkcji. Dziś ich wkład jest wykorzystywany w różnych branżach, od dóbr konsumpcyjnych po eksplorację kosmosu. Te trzy przełomowe technologie połączyły się, aby stworzyć to, co obecnie znamy jako druk 3D.

W niniejszym artykule skupimy się przede wszystkim na stereolitografii.

Co to jest stereolitografia i jak działa?

Stereolitografia to metoda druku 3D, która wykorzystuje laser do utwardzania światłoczułej (wrażliwej na światło UV) żywicy. Inżynierowie, projektanci i producenci wykorzystują ją do tworzenia szczegółowych prototypów, skomplikowanych modeli i funkcjonalnych części o wysokiej dokładności i gładkim wykończeniu powierzchni.

Podobnie jak wszystkie metody druku 3D, stereolitografia rozpoczyna się od modelu 3D obiektu, który chcemy stworzyć. Model ten można stworzyć za pomocą oprogramowania CAD (np. SOLIDWORKS) lub przez Skanowanie 3D istniejącego obiektu. Model 3D jest następnie cyfrowo krojony na cienkie warstwy (zazwyczaj 50-200 μm (0,05 do 0,2 milimetra)). Dla porównania, standardowy arkusz papieru do kopiowania ma grubość około 100 μm.

Kadź z światłoczułą ciekłą żywicą jest następnie podgrzewana do określonej temperatury, a następnie laser jest używany do śledzenia przekroju każdej warstwy na powierzchni żywicy. Żywica jest natychmiast utwardzana w miejscu dotknięcia lasera, podczas gdy reszta pozostaje płynna. Platforma robocza jest następnie opuszczana i nakładana jest nowa cienka warstwa ciekłej żywicy.

Proces ten jest powtarzany do momentu utworzenia całego obiektu. Obiekt jest następnie wyjmowany z kadzi z żywicą i poddawany obróbce końcowej. Obróbka końcowa może obejmować czyszczenie obiektu, usuwanie podpór i nakładanie wykończenia.

- Technologie obróbki końcowej Seria DEMI 4000 to skalowalne rozwiązanie do post-druku dla wysokonakładowej produkcji stereolitograficznej. Proszę sprawdzić pełną ofertę tutaj.

Stratasys Neo: Zmiana paradygmatu w technologii stereolitografii

Wykorzystanie szansy: Innowacje po uzyskaniu patentu

W latach 2013-2015 wygasło kilka początkowych patentów na stereolitografię. Był to kluczowy moment dla druku 3D, otwierający drzwi do odblokowania innowacji w sprawdzonej technologii. Dostrzegając tę szansę i napędzany przez zespół błyskotliwych umysłów, Stratasys strategicznie rozszerzył swoją działalność na stereolitografię, poświęcając lata na udoskonalanie i ulepszanie technologii. Ich podejście i strategiczne przejęcia ostatecznie zakończyły się stworzeniem rewolucyjnej serii Neo.

Zwiększenie niezawodności i doświadczenia użytkownika

The Seria Neo od Stratasys stanowi przełomowy postęp w technologii stereolitografii, który na nowo definiuje doświadczenie użytkownika. Stworzona przez zespół inżynierów, którzy doskonale rozumieją wyzwania związane ze starszymi drukarkami stereolitograficznymi, Neo stanowi kompleksowe rozwiązanie zwiększające niezawodność, produktywność i ogólną wydajność.

Doskonałość inżynieryjna: Gdzie prostota spotyka się z niezawodnością

Sercem Neo jest zobowiązanie do doskonałości inżynieryjnej. Pozbywając się niepotrzebnych zawiłości, Neo może pochwalić się uproszczoną konstrukcją zawierającą tylko najlepsze komponenty. To połączenie prostoty i jakości skutkuje niezrównaną niezawodnością, zapewniając, że Neo konsekwentnie zapewnia wyjątkowe wyniki, druk po druku.

Zaawansowane oprogramowanie: Intuicyjna kontrola

Poruszanie się po Neo jest bezproblemowe dzięki zaawansowanemu, ale prostemu interfejsowi oprogramowania. Zaprojektowane zgodnie z zasadami projektowania zorientowanego na użytkownika, oprogramowanie oferuje intuicyjną kontrolę, solidne raportowanie i zaawansowane funkcje śledzenia. Zapewnia to użytkownikom pełny nadzór nad ich projektami, od początku do końca, przy minimalnym wysiłku.

Precyzja wcielona w życie: Dostarczanie jakości

Jakość części zawsze była problemem w druku 3D. Neo niweluje te obawy dzięki swojej precyzji i niezrównanej powtarzalności między warstwami. Przekłada się to na gładkie wykończenie powierzchni, drastycznie zmniejszając wysiłki związane z obróbką końcową i podnosząc wierność drukowanych części.

Open Resin Design and Materials: Uwolnienie wolności

Podczas gdy niektóre systemy stereolitograficzne ograniczają użytkowników do określonych materiałów, Neo zapewnia wyjątkową swobodę wyboru. Użytkownicy mogą wybierać z szerokiej gamy dostępnych na rynku żywic, dostosowując wybór materiałów do potrzeb każdego indywidualnego projektu. Takie podejście promuje wydajność, elastyczność i efektywność kosztową oraz uwalnia od ograniczeń często narzucanych przez zamknięte systemy materiałowe.

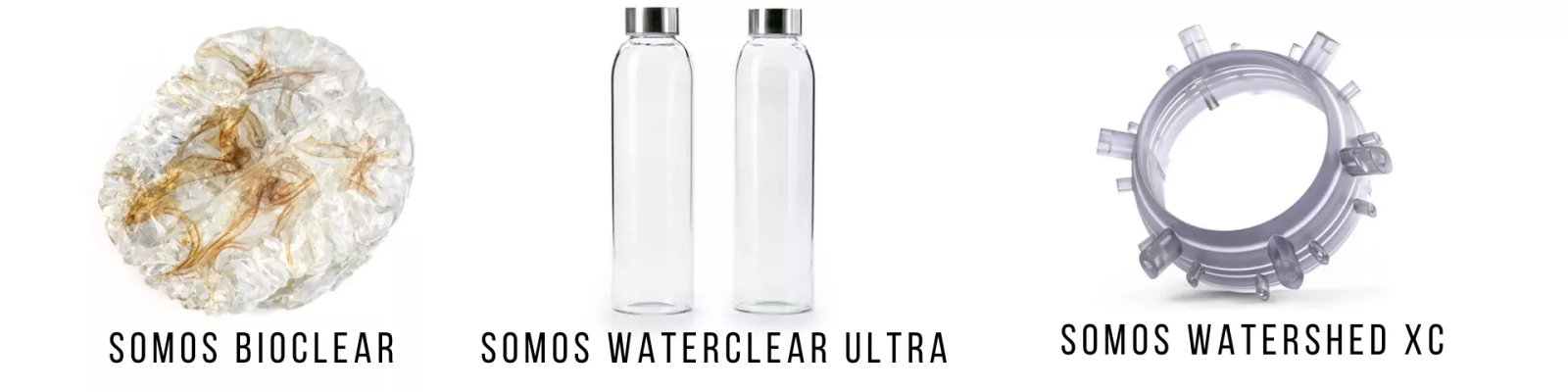

Precyzyjnie wykonane dla Neo: Prezentacja linii żywic SOMOS

Linia materiałów SOMOS firmy Stratasys, zaprojektowana jako uzupełnienie serii Neo, oferuje szereg wysokowydajnych żywic. Żywice te mają unikalne właściwości, które rozszerzają możliwości stereolitografii. Dzięki takim cechom jak przejrzystość optyczna, odporność na wilgoć, trwałość i tolerancja na ciepło, materiały SOMOS stają się siłą napędową, która przekształca Państwa pomysły w rzeczywistość, uosabiając innowacyjność i praktyczność.

Materiały do stereolitografii Stratasys Somos BioClear, Somos Waterclear Ultra i Somos WaterShed XC. Proszę zobaczyć wszystkie tutaj.

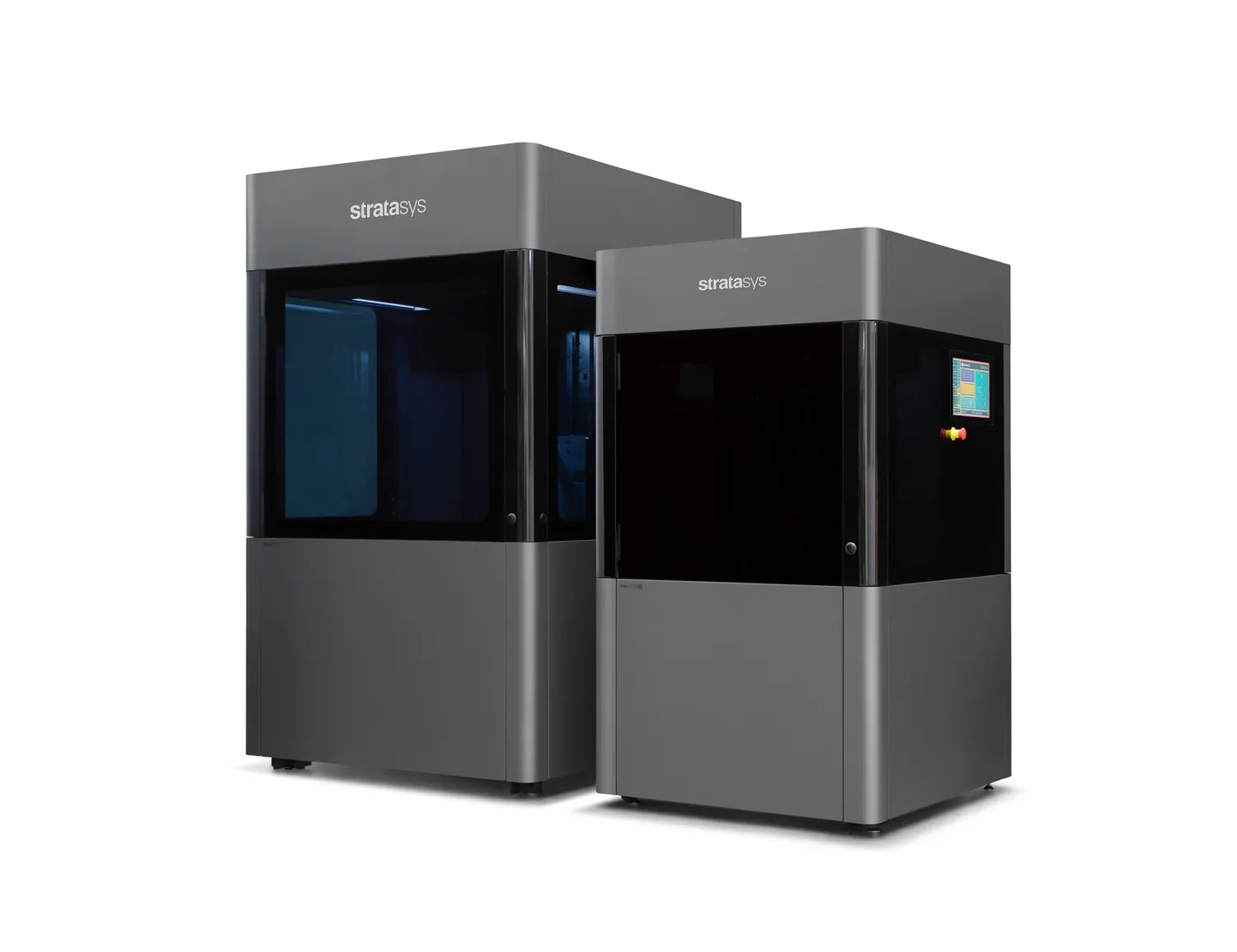

Podniesienie platformy drukarek: Forma spotyka się z funkcją

Neo nie tylko wyróżnia się wydajnością – podnosi również poprzeczkę w zakresie wzornictwa. Dzięki eleganckiemu profilowi, mniejszej powierzchni podstawy i większej platformie drukowania, Neo optymalizuje przestrzeń na podłodze, oferując jednocześnie rozszerzony obszar roboczy. Niezależnie od tego, czy wybiorą Państwo Neo800 do większych projektów, czy Neo450 do kompaktowych przestrzeni, ta linia oferuje rozwiązanie do różnych zastosowań, zachowując przy tym bezkompromisową jakość.

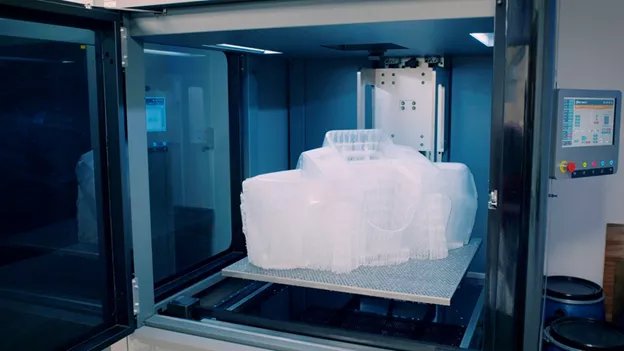

Przykład z prawdziwego świata: Skrócenie czasu prototypowania nawet o 90%

Paragon Rapid Technologies to firma zajmująca się wsparciem inżynieryjnym i rozwojem produktów z siedzibą w Wielkiej Brytanii. Wykorzystała ona stereolitograficzne drukarki 3D Neo firmy Stratasys do tworzenia funkcjonalnych prototypów, skomplikowanych modeli i podstawowych części w różnych branżach. Integracja technologii Neo usprawniła ich procesy produkcyjne, przynosząc wymierne rezultaty.

Znaczny obszar roboczy Neo800 wynoszący 800 x 800 x 600 mm pozwala firmie Paragon na produkcję dużych części w jednym wydruku.

Na przykład, w obliczu pilnej potrzeby stworzenia prototypu zderzaka samochodowego – tradycyjnie czasochłonnego procesu obejmującego tygodnie obróbki skrawaniem, obróbki końcowej i oprzyrządowania – firma Paragon zastosowała drukarkę 3D Neo800. Rezultat był niezwykły. Czas produkcji prototypowego zderzaka samochodowego został drastycznie skrócony do zaledwie trzech dni, co stanowi 90% spadek. Pokazuje to, w jaki sposób seria Neo przyczynia się do wydajnej, szybkiej produkcji i praktycznych innowacji.

Join the forum for Designers!

Your expertise is vital to the community. Join us and contribute your knowledge!

Join the Forum NowShare, learn and grow with the best professionals in the industry.