Join the forum for Designers!

Your expertise is vital to the community. Join us and contribute your knowledge!

Join the Forum NowShare, learn and grow with the best professionals in the industry.

Odlewanie ciśnieniowe to proces odlewania stosowany w całej branży do tworzenia precyzyjnych części metalowych ze stopów odlewniczych. W tym artykule zbadamy ten proces, aby zrozumieć, jak działa, jego różne rodzaje i zalety, jakie oferuje w porównaniu z konkurencyjnymi procesami.

- Proces odlewania ciśnieniowego oferuje krótkim czasem cyklu i wysoką wydajnością materiału. Jest w stanie tworzyć jedne z najbardziej złożonych projektów przy jednoczesnym zachowaniu wąskich tolerancji i gładkie wykończenie powierzchni.

- Istnieją dwa podstawowe typy procesów odlewania ciśnieniowego: odlewanie ciśnieniowe na zimno i na gorąco. Pierwsza metoda jest szybsza i bardziej odpowiednia dla metali o niższej temperaturze topnienia, druga jest wolniejsza, ale może również działać z metalami nieżelaznymi o wysokiej temperaturze topnienia.

- Odlewanie ciśnieniowe ma również pewne ograniczenia, takie jak wysoka inwestycja początkowa, ograniczenia rozmiaru części i większa podatność na wady porowatości. Proces ten jest niepraktyczny poniżej pewnej objętości i powyżej pewnych rozmiarów części.

Czym jest odlewanie ciśnieniowe?

Odlewanie ciśnieniowe to proces odlewania metali, który wykorzystuje metalowe matryce do tworzenia metalowych części. Stopiony metal jest wlewany lub wtryskiwany do metalowych matryc i pozostawiony do zestalenia. Po zestaleniu części są wyjmowane z formy i oddawane do użytku po minimalnych operacjach wykończeniowych.

Proces odlewania ciśnieniowego jest stosowany głównie do odlewania metali nieżelaznych, takich jak aluminium, magnez, cynk i ich stopy, ale może być również stosowany do innych metali o porównywalnych temperaturach topnienia.

Odlewanie ciśnieniowe jest zasadniczo takie samo jak formowanie wtryskowe, ponieważ podstawowa różnica polega na zastosowanych materiałach – stopiony metal vs stopiony plastik. Ponadto odlewanie ciśnieniowe wymaga wyższych temperatur i ciśnień ze względu na właściwości metali, a formy są zwykle wykonane ze stali o wysokiej wytrzymałości, aby wytrzymać te warunki, podczas gdy formowanie wtryskowe może wykorzystywać formy wykonane z różnych materiałów ze względu na niższe temperatury i ciśnienia związane z przetwarzaniem tworzyw sztucznych.

Zastosowania odlewania ciśnieniowego

Odlewanie ciśnieniowe jest szeroko stosowane w różnych gałęziach przemysłu do produkcji takich części jak:

- Części samochodowe (bloki silnika, skrzynie biegów i obręcze kół)

- Elektronika użytkowa (obudowy laptopów, smartfonów i aparatów fotograficznych)

- Urządzenia AGD (uchwyty, wsporniki i radiatory)

- Komponenty lotnicze (części lotnicze i osprzęt)

- Sprzęt przemysłowy (pompy, korpusy zaworów i obudowy)

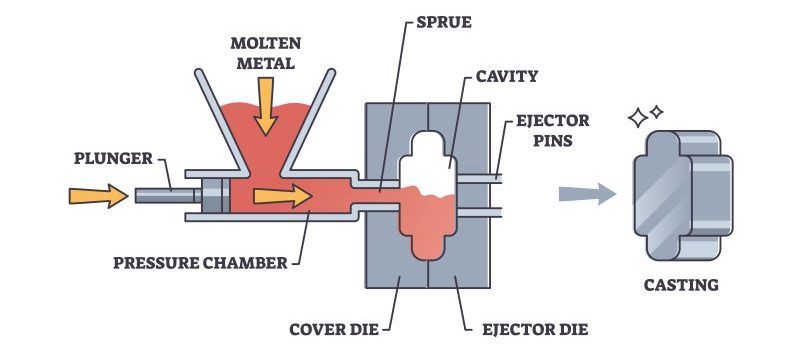

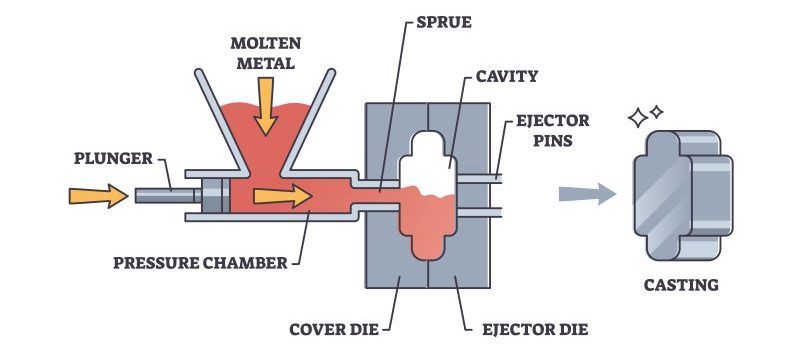

Proces odlewania ciśnieniowego

Proces odlewania ciśnieniowego może mieć różną mechanikę w zależności od metalu, zastosowania i zastosowanego procesu. Na przykład, stopiony metal może być wylewany grawitacyjnie lub wtryskiwany do matrycy pod wysokim ciśnieniem.

Przeanalizujmy typowy proces odlewania ciśnieniowego, który obejmuje sześć głównych etapów:

- Tworzenie form

- Przygotowanie formy

- Wtrysk metalu

- Chłodzenie

- Usuwanie odlewów

- Operacje wykończeniowe

1. Tworzenie formy

Forma w odlewaniu ciśnieniowym to metalowa matryca z wewnętrzną wnęką o takim samym kształcie jak produkt. Obecnie do projektowania form wykorzystywane jest oprogramowanie CAD/CAM i CFD (Computational Fluid Dynamics). Programy te mogą dokładnie symulować najmniejsze szczegóły dotyczące formy, takie jak tarcie wewnętrzne, rozkład temperatury, natężenie przepływu, szybkość rozpraszania ciepła i wydajność smarowania.

Po udanych symulacjach inżynierowie udostępniają rysunki i specyfikacje, takie jak tolerancja i tonaż, wyspecjalizowanym producentom narzędzi. Ci wyspecjalizowani producenci narzędzi tworzą formę za pomocą obróbki CNC i przeprowadzają próby, aby upewnić się, że produkt końcowy spełnia specyfikacje. Oprócz wnęki, matryca przemysłowa zawiera również kanały do przepływu metalu, system chłodzenia i kołki wypychające.

Jest to jeden z krytycznych etapów odlewania ciśnieniowego. A wysokiej jakości forma może wyeliminować wiele problemów na dalszych etapach, takich jak wady powierzchni, straty materiału, skurcz, wypaczenia i niepełne wypełnienie.

2. Przygotowanie formy

Etap przygotowania formy obejmuje ustawienie formy w sposób, który jest najbardziej korzystny dla produkcji wysokiej jakości odlewów.

Forma składa się z dwóch połówek: stałej matrycy, która jest połączona z układem wtryskowym, oraz wyjmowanej matrycy, która oddziela się w celu usunięcia odlewu.

Inżynierowie czyszczą i podgrzewają formę przed wlaniem do niej stopionego metalu. Spryskują również wewnętrzne powierzchnie formy środkiem smarnym lub materiałem ogniotrwałym. Oczywiście procesy te można również zautomatyzować.

Smar spełnia wiele funkcji, w tym zmniejsza tarcie wewnętrzne, pomagając w utrzymaniu temperatury matrycy, zapobieganie przedwczesnemu krzepnięciu stopionego metalu w matrycy i ułatwienie usuwania odlewu z matrycy po zestaleniu się metalu.

Na koniec. połówki formy są zamykane i zabezpieczane razem przy użyciu wysokiego ciśnienia przed wylaniem metalu.

3. Wtrysk metalu

Na tym etapie stopiony metal równomiernie wypełnia matrycę. Czynność tę można wykonać na dwa sposoby. Jedną z metod jest odlewanie grawitacyjne, w którym siła grawitacji jest wykorzystywana do wypełnienia wszystkich wewnętrznych wnęk w formie. Proces ten polega na wlewaniu stopionego metalu z kadzi do skierowanego w dół wlewu, który prowadzi do gniazda formy.

Druga metoda, znana również jako odlewanie ciśnieniowe, wypełnia formę wtryskując do niej stopiony metal pod wysokim ciśnieniem. Ciśnienie może wynosić od 100 barów (1400 psi) do 1800 barów (26 000 psi). Metoda ta oferuje kilka zalet w porównaniu z odlewaniem grawitacyjnym, takich jak szybsze i lepsze wypełnianie formy, zdolność do tworzenia skomplikowanych struktur o cienkich ściankach, wysoka stabilność wymiarowa, gładsze wykończenie powierzchni i minimalizacja operacji wykończeniowych.

4. Chłodzenie

Gdy stopiony metal całkowicie wypełni formę, rozpoczyna się etap chłodzenia. Ważne jest zapewnienie równomiernego i kontrolowanego tempa chłodzenia w celu uzyskania pożądanej mikrostruktury w produkcie końcowym.

Stopiony metal musi mieć wystarczająco dużo czasu na schłodzenie, aby zapobiec powstawaniu wad powierzchniowych lub wewnętrznych w części.

5. Usuwanie odlewów

Po ustawieniu odlewu połówki formy są rozłączane, aby ułatwić usunięcie odlewu. Można to zrobić ręcznie lub automatycznie za pomocą kołków wypychaczy. Kołki wypychacza są wbudowane w formę, aby bezpiecznie i automatycznie oddzielić odlew, gdy połówki formy są rozdzielone.

6. Operacje wykończeniowe

Operacje wykańczania są niezbędne do usunięcia wlewu, kanałów i innych elementów układu wlewowego z odlewu. Elementy te są następnie przetapiane w piecu w celu ponownego użycia.

Odlew może również wymagać operacji wykończeniowych, takich jak szlifowanie powierzchni i obróbka mechaniczna, zanim będzie gotowy do przekazania klientowi.

Rodzaje odlewów ciśnieniowych

Procesy odlewania ciśnieniowego mogą być przeprowadzane w różnych warunkach, w zależności od specyfikacji procesu i części końcowej.

Spośród wielu specjalistycznych procesów odlewania ciśnieniowego warto omówić dwa: odlewanie ciśnieniowe z gorącą komorą i odlewanie ciśnieniowe z zimną komorą. Przyjrzyjmy się obu tym procesom, aby lepiej je zrozumieć.

Odlewanie ciśnieniowe z gorącą komorą

Gorąca komora w procesie odlewania ciśnieniowego z gorącą komorą odnosi się do wewnętrznego pieca w maszynie odlewniczej. Piec jest połączony z wnęką matrycy za pomocą systemu podawania znanego jako „gęsia szyja”. Ponieważ metal jest topiony w samej maszynie odlewniczej, proces ten oferuje szybsze czasy cyklu wynoszące około 20 minut, co czyni go godnym polecenia. pretendentem do masowej produkcji.

Jednak gorąca komora, nie może osiągnąć bardzo wysokich temperatur. Dlatego proces ten jest najbardziej odpowiedni dla metali o niskiej temperaturze topnienia, takich jak stopy ołowiu, stopy cynku i stopy magnezu. Gdy metal topi się, jest wtłaczany do matrycy przez gęsią szyję za pomocą tłoka.

Tłok wycofuje się, gdy metal w matrycy zestala się. Forma otwiera się i odlew jest usuwany. Następnie forma zamyka się ponownie, tłok przenosi gorący metal do wnęki matrycy i powtarza proces.

Proces odlewania ciśnieniowego w gorącej komorze jest popularny ze względu na jego szybkość, dokładność i spójność. Ponadto zapewnia dłuższą żywotność matrycy i lepszą odporność na korozję.

Odlewanie ciśnieniowe w zimnej komorze

Proces odlewania ciśnieniowego w zimnej komorze jest podobny do procesu w gorącej komorze, z tym wyjątkiem, że metal nie jest topiony w maszynie odlewniczej.

Metal jest topiony w zewnętrznym piecu wysokotemperaturowym i przenoszony do zimnokomorowej maszyny odlewniczej za pomocą kadzi. W maszynie zimnokomorowej tłok hydrauliczny wtłacza metal do metalowej matrycy w celu odlania.

Proces ten jest odpowiedni dla metali o wyższej temperaturze topnienia takich jak miedź, magnez, aluminium i ich stopy. Stopy magnezu zaczynają topić się w temperaturze około 360°C (680°F) i osiągają temperaturę do 650°C (1200°F). Dlatego niektóre stopy magnezu można odlewać za pomocą odlewania ciśnieniowego w gorącej komorze, podczas gdy inne można odlewać za pomocą odlewania ciśnieniowego w zimnej komorze.

Metale o wyższej temperaturze topnienia oferują większą wytrzymałość, trwałość i twardość w porównaniu do metali o niskiej temperaturze topnienia. Dlatego odlewanie ciśnieniowe w zimnej komorze jest lepszym wyborem dla wymagających zastosowań.

Zalety odlewania ciśnieniowego

Proces odlewania ciśnieniowego to nowoczesna metoda odlewania o wielu unikalnych zaletach. Chociaż istnieje od wielu stuleci, zyskał popularność w ostatnich dziesięcioleciach. Przyjrzyjmy się zaletom odlewania ciśnieniowego, aby zrozumieć, dlaczego jest to obecnie preferowany wybór w branży odlewniczej:

Złożone kształty to pestka

Przemysł odlewniczy może tworzyć bardzo złożone kształty za pomocą tego procesu. Jest to jeden z niewielu procesów, który może konsekwentnie produkować wysokiej jakości części w szybkim tempie przy zachowaniu wąskich tolerancji. Wysokie ciśnienie jest w stanie wtłoczyć stopiony metal w najcieńsze kanały z niezwykłą niezawodnością.

Mistrz masowej produkcji

Krótkie czasy cykli, wysoki potencjał automatyzacji, wysoka wydajność materiałowa i wykorzystanie metali o niskiej temperaturze topnienia sprawiają, że jest to bardzo skuteczna metoda produkcji wielkoseryjnej. Przemysł wykorzystuje ten proces w większości zastosowań produkcji seryjnej.

Stworzone na miarę XXI wieku

Proces odlewania ciśnieniowego może płynnie wykorzystywać wszystkie najnowsze technologie. Jest wysoce kompatybilny z automatyzacją i innymi technologiami wspierającymi, takimi jak drukowanie 3D i symulacja, oprogramowanie CAM i CAD.

Niskie koszty eksploatacji na najwyższym poziomie

Koszt w przeliczeniu na sztukę znacząco spada wraz ze wzrostem wolumenu. Chociaż początkowa inwestycja w tworzenie form i integrację automatyzacji może być wyższa niż w przypadku innych procesów, takich jak odlewanie w formach piaskowych, rekompensuje to z nawiązką dzięki jednym z najniższych kosztów operacyjnych wśród wszystkich różnych rodzajów procesów odlewania.

Gładkie jak masło wykończenie

Odlewanie ciśnieniowe jest popularne, ponieważ zapewnia jedno z najlepszych wykończeń powierzchni wśród procesów odlewania. W wielu przypadkach operacje wykończeniowe mogą nawet nie być potrzebne, a produkt może zostać oddany do użytku po odcięciu nadmiaru materiału z elementów układu wlewowego.

Dodatkowe operacje wykończeniowe, takie jak szlifowanie, obróbka skrawaniem i malowanie proszkowe, są konieczne tylko wtedy, gdy aplikacja wymaga wysokiej jakości polerowania lub określonych tekstur.

Ograniczenia odlewania ciśnieniowego

Równie ważne jest, aby zdawać sobie sprawę z ograniczeń i niedociągnięć procesu produkcyjnego. Ograniczenia odlewania ciśnieniowego są następujące:

Wysoka inwestycja początkowa

Proces odlewania ciśnieniowego wiąże się ze znacznie wyższą inwestycją początkową w porównaniu do innych procesów. Ten aspekt odlewania ciśnieniowego może zniechęcać zainteresowanych producentów, którzy mają tylko niewielką liczbę części do wyprodukowania. Ekonomiczną zaletą odlewania ciśnieniowego jest produkcja masowa. Nie nadaje się do produkcji prototypów lub małych partii produktów.

Problemem mogą być turbulencje

Wtrysk stopionego metalu pod wysokim ciśnieniem może generować turbulencje, które mogą powodować wady, takie jak porowatość. Aby temu zaradzić, większość odlewni stosuje obecnie symulację przepływu podczas projektowania form. Optymalizując projekt formy i parametry procesu odlewania, turbulencje można zminimalizować w większości przypadków.

Na przykład, metal jest początkowo wpychany do formy z małą prędkością początkową, aby zminimalizować turbulencje i tworzenie się pęcherzyków gazu.

Ograniczenia rozmiaru i wagi

Odlewanie ciśnieniowe jest najbardziej odpowiednie dla małych i średnich zastosowań. Istnieją praktyczne ograniczenia dotyczące masy części odlewanych ciśnieniowo, ponieważ większe odlewy będą naturalnie wymagały większych matryc i powiązanego sprzętu. Parametry procesu, takie jak siła zacisku i zdolność rozpraszania ciepła, nie mogą przekroczyć pewnego limitu.

Wraz ze wzrostem rozmiaru odlewu, koszt procesu również rośnie w szybszym tempie, czyniąc proces niewykonalnym poza punktem przegięcia.

Podsumowując

Proces odlewania ciśnieniowego jest nowoczesnym cudem, który może bez wysiłku wytwarzać najbardziej delikatne i złożone kształty. Pod względem szybkości, dokładności, spójności i wykończenia powierzchni przewyższa inne procesy odlewnicze, takie jak odlewanie piaskowe i odlewanie precyzyjne. W szczególności odlewanie ciśnieniowe aluminium jest szeroko stosowane w produkcji w celu tworzenia lżejszych pojazdów przy zachowaniu ich pierwotnej wytrzymałości.

Jednak wady odlewania ciśnieniowego, takie jak wysoki koszt początkowy oraz ograniczenia rozmiaru i wagi, ograniczają jego użycie do niewielkiej grupy zastosowań. Niemniej jednak postępy w symulacji i automatyzacji zwiększają możliwości odlewania ciśnieniowego, ostatecznie rozszerzając jego zakres w ramach nowoczesnej produkcji.

Join the forum for Designers!

Your expertise is vital to the community. Join us and contribute your knowledge!

Join the Forum NowShare, learn and grow with the best professionals in the industry.