Join the forum for Designers!

Your expertise is vital to the community. Join us and contribute your knowledge!

Join the Forum NowShare, learn and grow with the best professionals in the industry.

Podobnie jak odlewanie piaskowe, odlewanie inwestycyjne jest jednym z najstarszych procesów odlewniczych praktykowanych już w starożytnych cywilizacjach. Pochodząca z 3700 r. p.n.e. w regionie Lewantu do produkcji biżuterii, ozdób i bożków, ta technika odlewania była również stosowana w Harappie, Mezopotamii, cywilizacjach Azteków, Majów i Beninu i została znaleziona w grobowcach egipskich władców.

Podstawowe zasady odlewania inwestycyjnego pozostały takie same przez tysiące lat. Jednak dodanie technologii wspomagających, takich jak CAD/CAM, produkcja addytywna i możliwości monitorowania w czasie rzeczywistym, znacznie poprawiło końcową jakość części, spójność i przystępność cenową tego procesu przemysłowego.

W tym artykule zbadamy działanie nowoczesnych procesów odlewania inwestycyjnego, wraz z ich zaletami, wadami i przypadkami użycia.

- Odlewanie inwestycyjne jest ważnym procesem produkcji metali, mającym zastosowanie w większości branż. branżach o krytycznym znaczeniu dla bezpieczeństwa takich jak przemysł lotniczy, motoryzacyjny, energetyczny, obronny i chemiczny.

- Ta metoda odlewania obejmuje szczegółowy ośmioetapowy proces, w tym tworzenie wzorca i matrycy, wytwarzanie wzoru woskowego, tworzenie powłoki ceramicznej i odzyskiwanie wosku, odlewanie metalu i obróbka końcowa, wszystkie mające na celu osiągnięcie precyzyjnych i wysokiej jakości odlewów.

- Oferty odlewania inwestycyjnego doskonałą dokładność wymiarową, gładkie wykończenie powierzchni i kompatybilność z szeroką gamą metali. Ma jednak ograniczenia, takie jak potrzeba wysokiej kontroli procesu, dłuższe cykle produkcyjne, wyższe koszty przy małych ilościach i wyzwania związane z odlewaniem wewnętrznych wnęk.

Czym jest odlewanie inwestycyjne?

Odlewanie inwestycyjne, czasami znane również jako odlewanie precyzyjne lub odlewanie metodą traconego woskujest jedną z najpopularniejszych technik formowania metali. Termin „inwestycja” pochodzi od archaicznego znaczenia „inwestować”, które odnosi się do odzieży lub otaczania obiektu warstwą materiału.

W tym procesie woskowy wzór jest zamknięty w materiałem ogniotrwałym do uformować ceramiczną formę skorupową. Wzór ma nieco większe wymiary niż produkt końcowy, aby uwzględnić skurcz podczas chłodzenia materiału.

Ponieważ forma skorupowa ma twardą powierzchnię, odlewanie inwestycyjne zapewnia gładsze wykończenie powierzchni niż odlewanie piaskowe. Proces ten może współpracować z większością metali. Niektóre popularne metale, które są wysoce kompatybilne z odlewami inwestycyjnymi to brąz, magnez, stopy stali nierdzewnej, szkło, stal węglowa, mosiądz, aluminium i stopy aluminium.

Proces odlewania inwestycyjnego

Proces odlewania inwestycyjnego jest bardziej skomplikowany niż powszechnie stosowany proces odlewania piaskowego, a zatem obejmuje więcej etapów. Odlewanie inwestycyjne obejmuje 8 etapów i są one następujące:

- Tworzenie wzorca głównego

- Tworzenie matrycy głównej

- Tworzenie wzoru woskowego

- Tworzenie formy skorupy

- Usuwanie wosku

- Wylewanie stopionego metalu i późniejsze chłodzenie

- Usuwanie odlewu z formy skorupowej

- Operacje przetwarzania końcowego

Przyjrzyjmy się bliżej temu, co dzieje się na każdym z etapów:

1. Tworzenie wzorca głównego

Wzór wzorcowy jest dokładnym duplikatem wymaganego produktu. Może być wykonany z drewna, metalu, plastiku, gliny, wosku lub innych specjalistycznych stopów. Z biegiem lat producenci zaczęli drukować wzorce 3D ze względu na ich kompatybilność z CAD/CAM i zwiększoną dokładność wymiarową.

2. Tworzenie matrycy głównej

Wzór matrycy jest używany do tworzenia matrycy głównej. Technika tworzenia matrycy wzorcowej zależy od materiału wzorca. Na przykład, jeśli matryca jest wykonana ze stali, można ją umieścić w stopionym aluminium, ponieważ aluminium topi się w temperaturze 660°C (1220°F), podczas gdy stal topi się w temperaturze około 1500°C (2732°F). W ten sposób stopione aluminium nie rozpuści stali. Po zestaleniu utworzy matrycę na bazie aluminium.

Drukowane w 3D matryce wzorcowe są coraz częściej stosowane, ponieważ oferują opłacalną alternatywę dla matryc metalowych gdy potrzebnych jest tylko kilka odlewów.

3. Tworzenie wzoru woskowego

Istnieje kilka sposobów tworzenia wzorów woskowych z matryc. Jedna z metod polega na wypełnieniu matrycy niewielką ilością wosku i potrząsaniu nim, aż równomiernie pokryje wewnętrzną powierzchnię matrycy i zestali się. Proces ten jest powtarzany do momentu uzyskania pożądanej grubości, co skutkuje wydrążonym wzorem woskowym.

Druga metoda polega na całkowitym wypełnieniu matrycy woskiem. Wosk może być podawany bezpośrednio lub poprzez wtrysk wysokociśnieniowy do matrycy. Wysokie ciśnienie umożliwia woskowi wypełnienie wszystkich elementów wnęki w przypadku złożonych komponentów. Wytworzone w ten sposób wzory woskowe są stałe.

Na tym etapie można dodać rdzenie, aby utworzyć wewnętrzne wgłębienia we wzorze woskowym. Typowe materiały na rdzenie obejmują rozpuszczalny wosk lub ceramikę. Rozpuszczalny wosk jest usuwany w etapie 5, podczas gdy ceramiczne rdzenie są usuwane po stwardnieniu produktu końcowego.

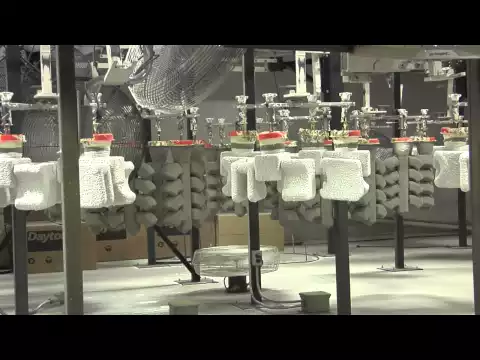

4. Tworzenie formy skorupowej

Wzory woskowe nie są w stanie wytrzymać wysokich temperatur stopionego metalu. Dlatego formy ceramiczne są tworzone z wzorów woskowych, aby wytrzymać ciepło stopionego metalu. Forma ceramiczna jest tworzona przez zanurzenie woskowego wzoru w zawiesinie materiału ogniotrwałego i pozwalając mu zestalić się.

Proces ten jest zasadniczo taki sam jak powlekanie lodów waniliowych warstwą czekolady. Kiedy zimne lody waniliowe wchodzą w kontakt z gorącą roztopioną czekoladą, czekolada przywiera do lodów i zestala się niemal natychmiast, tworząc cienką czekoladową powłokę pokrywającą lody.

Podobnie, gdy zawiesina ceramiczna wchodzi w kontakt z woskowym wzorem, przylega do niego i zestala się. Wykonuje się kilka przejść woskowego wzoru, zaczynając od drobniejszej zawiesiny, a następnie grubszej, aby uzyskać pożądaną grubość formy ceramicznej. Następnie formę pozostawia się do ostygnięcia.

5. Usuwanie wosku

Po stwardnieniu zawiesiny umieszcza się ją w piecu w celu usunięcia wosku i dalszego spiekania formy ceramicznej. Spiekanie to proces, w którym przedmioty są utwardzane przez ciśnienie i ciepło, ale bez upłynniania. Wraz ze wzrostem temperatury spiekanie utwardza formę, podczas gdy stopiony wosk jest odzyskiwany do przyszłego użytku. Na tym etapie otrzymujemy solidną formę ceramiczną do właściwego procesu odlewania.

6. Wylewanie stopionego metalu i późniejsze chłodzenie

Po etapie usuwania wosku forma jest chłodzona w celu przeprowadzenia testów. Jeśli wykryte zostaną jakiekolwiek pęknięcia lub inne niedoskonałości, można je naprawić za pomocą szlamu ceramicznego lub specjalnego cementu.

Po pomyślnych wynikach testu, forma jest ponownie podgrzewana przed wlaniem do niej ciekłego metalu. To podgrzewanie wstępne zapewnia, że stopiony metal pozostaje w stanie ciekłym przez dłuższy czas, aż do równomiernego wypełnienia formy.

Aby wlać metal, ceramiczna forma jest odwracana i umieszczana w pojemniku wypełnionym piaskiem. Stopiony metal jest wlewany do formy pod wpływem grawitacji lub ciśnienia zewnętrznego.

Napełnianie wspomagane próżnią może być również stosowane. Jest ono droższe, ale oferuje znacznie lepszą efektywność wykorzystania zasobów w porównaniu z napełnianiem grawitacyjnym i ciśnieniowym.

Próżnia wciąga stopiony metal do formy, a gdy wszystkie kluczowe części zestalą się, próżnia jest uwalniana, umożliwiając odpływ niewykorzystanego stopu. Proces ten minimalizuje krzepnięcie materiału we wlewach i bramach, co skutkuje do 95% wydajności materiałuw porównaniu do 15-50% w przypadku odlewania grawitacyjnego.

Materiał jest następnie schładzany i zestalany, aż stanie się wystarczająco twardy, aby wytrzymać oddzielenie od ceramicznej formy skorupowej.

7. Usuwanie odlewu z formy

Usuwanie jest zwykle przeprowadzane poprzez uderzanie młotkiem w formę w celu uwolnienia odlewu. Inne metody oddzielania metalowego odlewu od formy obejmują strumieniowanie wodą, obróbkę strumieniowo-ścierną, wibracje i chemiczne rozpuszczanie formy. Wlew, prowadnice i inne elementy układu wlewowego są następnie oddzielane i poddawane recyklingowi.

8. Operacje przetwarzania końcowego

Proces odlewania metodą traconego wosku zazwyczaj nie wymaga późniejszej obróbki mechanicznej. Jeśli jednak wyniki nie są zgodne z oczekiwaniami, odlew może wymagać operacji wykańczania powierzchni przed użyciem. Zazwyczaj szlifowanie powierzchni za pomocą obrabiarek jest odpowiednie do polerowania i przycinania wszelkich wad powierzchni. Niemniej jednak, w zależności od sytuacji, konieczne mogą być inne procesy wykończeniowe, takie jak obróbka ręczna, spawanie i prostowanie hydrauliczne.

Zalety odlewania inwestycyjnego

Proces odlewania inwestycyjnego oferuje następujące zalety:

- Doskonała dokładność wymiarowa nawet w przypadku złożonych komponentów

- Gładsze wykończenie powierzchni

- Działa z szeroką gamą metali

- Części są tworzone jako pojedynczy odlew bez linii podziału

- Kompatybilność z produkcją nisko- i wysokonakładową

- Minimalne marnotrawstwo zasobów

- Części mogą być łączone, co eliminuje konieczność wykonywania operacji montażowych na dalszych etapach produkcji.

- Kąty 90 stopni mogą być odlewane bez martwienia się o naddatek na skurcz.

- Bardziej przyjazne dla środowiska niż inne procesy produkcji metalu

Ograniczenia odlewania inwestycyjnego

Proces odlewania metodą traconego wosku ma również pewne ograniczenia:

- Bardzo duża liczba zmiennych, które mogą wpływać na jakość części. A wysoki poziom kontroli procesu jest niezbędny do produkcji części dobrej jakości

- Istnieje górny limit wielkości odlewów metodą traconego wosku, który jest niższy niż w przypadku niektórych innych procesów odlewania, takich jak odlewanie w formach piaskowych.

- Odlewanie obiektów z wewnętrznymi wnękami może być trudniejsze niż w przypadku innych procesów odlewania

- Dłuższe cykle produkcyjne i czas realizacji

- Techniki odlewania inwestycyjnego są droższe niż inne procesy, zwłaszcza gdy ilość jest niewielka, a proces produkcyjny wymaga użycia stałych narzędzi

Zastosowania odlewania inwestycyjnego

Przemysł wykorzystuje odlewanie inwestycyjne do wytwarzania następujących produktów:

- Wirniki turbosprężarek i łopatki turbin

- Elementy broni palnej, takie jak spusty, młotki i odbiorniki

- Części układów wytwarzania energii i chłodzenia, takie jak pompy, zawory i elementy komory spalania.

- Skomplikowana biżuteria z delikatnymi elementami i wąskimi tolerancjami

- Części samochodowe, w tym elementy silnika, elementy skrzyni biegów, hamulce, klamki drzwi, koła zębate, obudowy, wsporniki, pręty i inne.

Kiedy wybrać odlewanie inwestycyjne?

Po zapoznaniu się z procesem odlewania inwestycyjnego, podsumujmy naszą wiedzę, zwracając uwagę na pięć scenariuszy, w których odlewanie inwestycyjne zapewnia najlepszy zwrot z inwestycji:

Średni zakres wielkości – Odlewanie inwestycyjne daje lepsze wyniki, gdy waga produktu waha się od kilku gramów do 1000 kg. Części ważące ponad 1000 kg lepiej nadają się do procesu odlewania w piasku.

Niezwykle złożona geometria – Odlewanie inwestycyjne może tworzyć bardzo skomplikowane kształty, takie jak łopatki turbin, sprzęt medyczny, korony dentystyczne i wkłady, sprzęt do wytwarzania energii, komponenty lotnicze i inne.

Duża liczba części – Odlewanie inwestycyjne nie jest opłacalne, gdy trzeba wyprodukować niewielką liczbę elementów, ponieważ proces staje się droższy. Jednakże, gdy ilość elementów wzrasta powyżej pewnego progu, koszt na sztukę może spaść poniżej kosztów innych metod, w tym odlewania piaskowego.

Potrzeba wysokiego wykończenia powierzchni – Odlewanie inwestycyjne wykorzystuje twardą formę o bardzo cienkiej powierzchni, umożliwiając osiągnięcie wyjątkowego wykończenia powierzchni.

Potrzeba wysokiej dokładności wymiarowej – Możliwe jest odlewanie kształtów netto lub zbliżonych do netto poprzez odlewanie inwestycyjne. Potrzeba obróbki końcowej jest również minimalna w tym procesie.

Join the forum for Designers!

Your expertise is vital to the community. Join us and contribute your knowledge!

Join the Forum NowShare, learn and grow with the best professionals in the industry.