Join the forum for Designers!

Your expertise is vital to the community. Join us and contribute your knowledge!

Join the Forum NowShare, learn and grow with the best professionals in the industry.

Połączenie metody elementów dyskretnych (DEM) i analizy elementów skończonych (MES) w celu zwiększenia wydajności nadwozia ciężarówki: zminimalizowanie masy przy zachowaniu wytrzymałości.

Wyzwania

Branże obsługujące materiały sypkie lub ciężki sprzęt stoją przed poważnymi wyzwaniami związanymi z wydajnością strukturalną, zużyciem i wydajnością operacyjną. Tradycyjne metody projektowania często opierają się na testach eksperymentalnych i korelacjach empirycznych, które mogą być kosztowne, czasochłonne i mieć ograniczony zakres. To właśnie w tym miejscu symulacja obliczeniowa, a konkretnie połączenie Metoda elementów dyskretnych (DEM) i analiza elementów skończonych (FEA), staje się potężnym narzędziem. Kluczowe wyzwania stojące przed niektórymi branżami obejmują:

Integralność strukturalna pod dużym obciążeniem

Integralność strukturalna pod dużym obciążeniem

- Górnictwo. Łoża wywrotek i łyżki koparek są narażone na wielokrotne uderzenia o skały, co prowadzi do zmęczenia i pęknięć.

- Cement. Piece obrotowe wytrzymują naprężenia mechaniczne spowodowane ruchem klinkieru.

Zużycie i degradacja materiału

- Górnictwo. Rurociągi i pompy gnojowicy ulegają erozji z powodu przepływu cząstek ściernych.

- Stal. Lej zasypowy wielkiego pieca zużywa się w wyniku ciągłego uderzania rudy żelaza.

Rozkład obciążenia i koncentracja naprężeń

- Rolnictwo i żywność. W silosach powstają koncentracje naprężeń spowodowane nierównomiernym przepływem ziarna.

- Filtracja przemysłowa. Cyklony obsługujące proszki doświadczają naprężeń strukturalnych od cząstek o dużej prędkości.

Optymalizacja wagi i zużycia materiałów

- Maszyny ciężkie. Ramy przenośników taśmowych muszą być lekkie, a jednocześnie odporne na obciążenia udarowe.

- Motoryzacja. Przyczepy do transportu materiałów sypkich wymagają optymalizacji materiałowej w celu zmniejszenia masy przy jednoczesnym zachowaniu trwałości.

Rozwiązania inżynieryjne

The Sprzężenie metody elementów dyskretnych (DEM) i analizy elementów skończonych (MES) oferuje potężne rozwiązanie do oceny wydajności strukturalnej sprzętu obsługującego materiały sypkie. Integrując interakcje cząstek z reakcją strukturalną, podejście to umożliwia inżynierom przewidywanie zużycie, rozkład naprężeń i zmęczenie materiału, optymalizacja projektów pod kątem większej trwałości i wydajności.

Metody

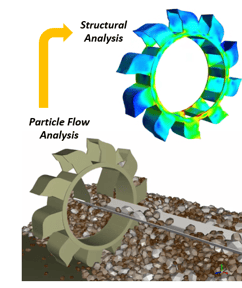

Aby dokładnie ocenić siły uderzenia działające na nadwozie ciężarówki i określić wynikające z nich naprężenia strukturalne, inżynierowie polegają na dwóch potężnych metodach numerycznych Metoda Elementów Dyskretnych (DEM) i Metoda Elementów Skończonych (FEM lub FEA). Każda z metod odgrywa kluczową rolę w zrozumieniu różnych aspektów problemu.

DEM służy do symulacji zachowania cząstek (takich jak fragmenty skał) podczas obciążenia. Zapewnia kluczowy wgląd w sposób interakcji skał, ich prędkości, miejsca uderzenia i wynikające z tego przyłożone siły na nadwozie ciężarówki. Aby uzyskać realistyczne wyniki, inżynierowie muszą zdefiniować krytyczne parametry wejściowe , takie jak rozkład wielkości skał, kształt, gęstość i właściwości mechaniczne.

DEM służy do symulacji zachowania cząstek (takich jak fragmenty skał) podczas obciążenia. Zapewnia kluczowy wgląd w sposób interakcji skał, ich prędkości, miejsca uderzenia i wynikające z tego przyłożone siły na nadwozie ciężarówki. Aby uzyskać realistyczne wyniki, inżynierowie muszą zdefiniować krytyczne parametry wejściowe , takie jak rozkład wielkości skał, kształt, gęstość i właściwości mechaniczne.- FEA skupia się na reakcji strukturalnej na różne siły. Pozwala inżynierom analizować rozkład naprężeń, odkształcenia i potencjalne strefy uszkodzenia podstawyd na właściwościach materiałowych elementów konstrukcyjnych. Podstawowe dane wejściowe obejmują właściwości materiału, informacje o podporach i stanie obciążenia oraz granice zmęczenia.

Poza tymi podstawowymi możliwościami, podejście DEM-FEA umożliwia zaawansowanezaawansowane analizy, takie jak geometria optymalizacja, przewidywanie zmęczenia i ocena energii uderzeniaproszę podaćinżynierom głębsze zrozumienie, w jaki sposób materiały sypkie wpływają na elementy konstrukcyjne w czasie. Metodologia ta jest niezbędna dla branż, które chcą zwiększyć trwałość, obniżyć koszty konserwacji i poprawić wydajność operacyjną.

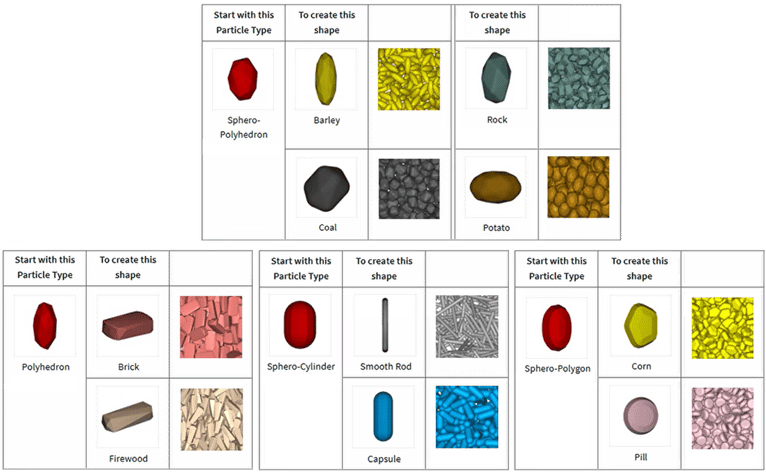

Aby zademonstrować siłę tego podejścia, przedstawiamy demonstrację analizy strukturalnej i optymalizacji nadwozia wywrotki ciężarówki, gdzie DEM-FEA jest stosowana do oceny obciążeń materiałowych, poziomów naprężeń i ulepszeń projektowych. Ansys Rocky to narzędzie DEM, które umożliwia obsługę cząstek o różnych kształtach, rozmiarach (w tym rozkładach), typach wlotu cząstek itp. Poniższa tabela przedstawia niektóre ogólne typy cząstek (w kolorze czerwonym) i kształty, które można uzyskać poprzez zmianę niektórych parametrów wewnętrznych.

Wyniki

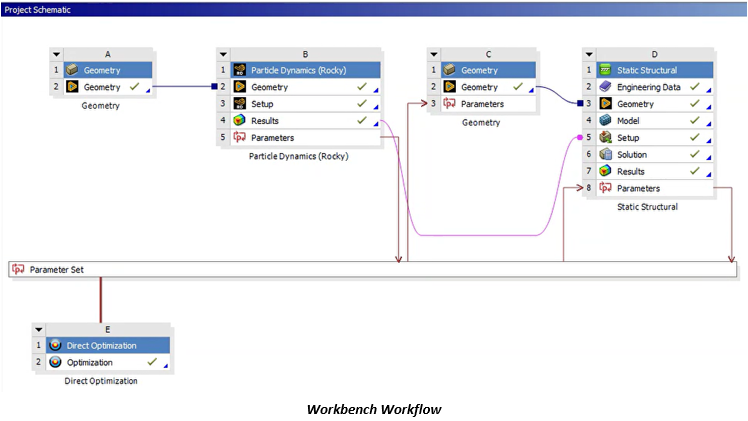

W tej wersji demonstracyjnej analizowana jest skrzynia ładunkowa ciężarówki o wymiarach 3,3 m x 1,7 m x 0,95 m. Zakłada się, że materiał sypki – skały o rozkładzie wielkości cząstek (PSD) – jest uwalniany w celu wypełnienia skrzyni. Moduły zaangażowane w przepływ pracy są opisane w następujący sposób:

- Moduł A: Geometria powierzchni wywrotki

- Moduł B: Moduł Rocky do rozwiązywania symulacji DEM

- Moduł C: Geometria powierzchni wywrotki i podpór konstrukcyjnych

- Moduł D: Statyczna analiza strukturalna w mechanice

- Moduł E: Optymalizacja bezpośrednia

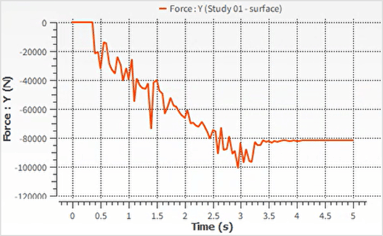

Geometria w Moduł A pokazano poniżej po lewej stronie animacji skał wypełniających pudełko. Animacja po prawej stronie to widok od dołu, aby obserwować chwilową wielkość i lokalizację siły pionowej (oś Y) generowanej przez uderzenie skał. Skała w Moduł B zapewnia również generowanie wykresów czasowych w celu identyfikacji zachowania zmiennej w czasie. Proszę zauważyć, że maksymalna siła 101,296 N jest wytwarzana, gdy t = 2,95 s. Następnie zestaw wyników ciśnienia jest eksportowany do Ansys Mechanical. Użytkownik może wybrać spośród następujących opcji eksportu ciśnienia: wszystkie instancje, ostatnie wyjście, zakres czasu, określony czas i po czasie. Całkowity czas symulacji został określony na 140 s (2 min 20 s).

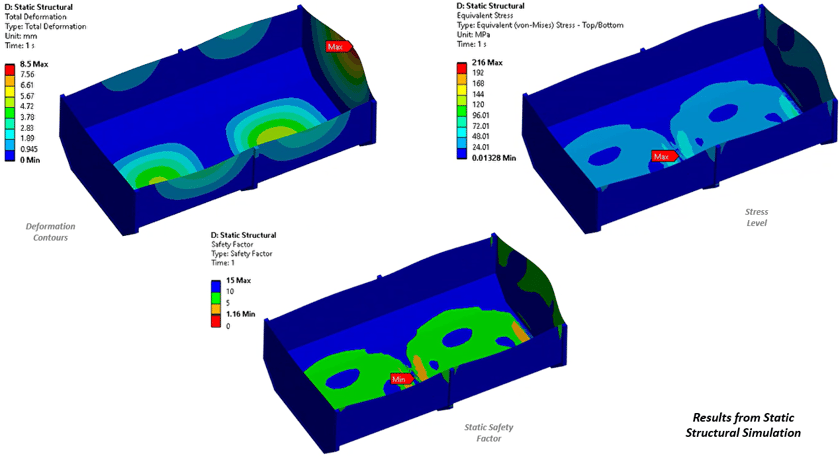

Geometria w Moduł C, w tym podpory, służy jako dane wejściowe dla Statyczna analiza strukturalna w Moduł D. Rozmiar siatki musi być podobny do tego używanego w module Analiza DEM w celu zapewnienia spójności w przenoszeniu obciążenia. Po zaktualizowaniu wyników w Moduł Rocky, ciśnienie – zaimportowane jako obciążenie – może być odpowiednio skonfigurowane i pojawi się tak, jak pokazano na poniższym obrazku. Czas symulacji dla tego przypadku jest stosunkowo krótki.

A stałe wsparcie jest również używany do generowania pionowej siły reakcji 101,570 N, która jest następnie porównywana z wartością obliczoną w Rocky przy 2,95 s równej 101,296 N. Dla tego wstępnego projektu istnieją trzy podporyoraz grubość powłoki wynosi 10 mm. W oparciu o wyniki, projekt ten wymaga poprawy, ponieważ poziom naprężenia jest zbliżony do granicy plastyczności (250 MPa), a współczynnik bezpieczeństwa wynosi 1,16.

Optymalizacja

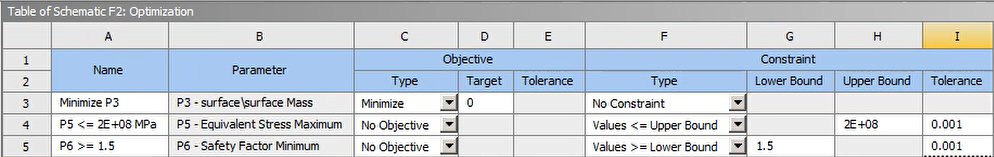

W celu przeprojektowania uwzględniono następujące parametry:

- Dane wejściowe. [1] grubość płyty (między 1-20 mm), [2] liczba podpór (między 3-6).

- Wyjścia. [1] Masa płyty, [2] Maksymalne odkształcenie, [3] Maksymalne naprężenie równoważne, [4] minimalny statyczny współczynnik bezpieczeństwa.

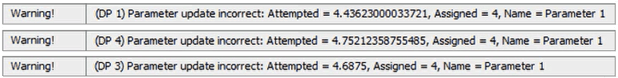

The Narzędzie bezpośredniej optymalizacji w Moduł D służy do poprawy geometrii i wytrzymałości korpusu zrzutu. Moduł ten opiera się na adaptacyjnej metodzie jednoobiektowej w celu zminimalizowania masy płyty (cel: 0), przy jednoczesnym nałożeniu ograniczeń na maksymalne naprężenie równoważne (200 MPa) i minimalny współczynnik bezpieczeństwa (1,5). Korzystając z ustawień domyślnych, automatycznie generowane i rozwiązywane są 33 dodatkowe punkty obliczeniowe, co eliminuje konieczność ponownego otwierania programu Ansys Rocky lub Mechanical. Liczba podpór jest zaokrąglana do liczby całkowitej. Czas symulacji dla każdego punktu obliczeniowego pozostaje podobny do czasu początkowego projektu zarówno w Ansys Rocky, jak i Mechanical.

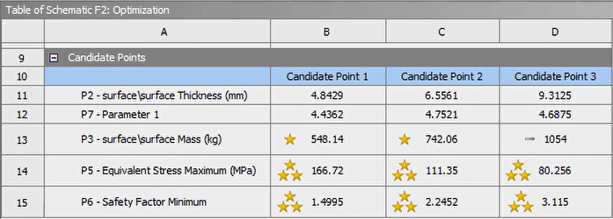

W rezultacie moduł optymalizacji bezpośredniej identyfikuje trzy punkty kandydujące które spełniają wszystkie warunki określone w poprzednim kroku. Są one pokazane na następnym rysunku. Proszę zauważyć, że masa jest oznaczona gwiazdką, co wskazuje, że nadal jest „daleko” od zera (cel), ale wartości pozostają akceptowalne. Proszę pamiętać, że „Parametr 1” odnosi się do liczby podpór, która jest odpowiednio zaokrąglana do liczby całkowitej. Dzięki tym informacjom inżynier lub projektant może podejmować świadome decyzje dotyczące dalszego projektowania.

Join the forum for Designers!

Your expertise is vital to the community. Join us and contribute your knowledge!

Join the Forum NowShare, learn and grow with the best professionals in the industry.

DEM

DEM