Join the forum for Designers!

Your expertise is vital to the community. Join us and contribute your knowledge!

Join the Forum NowShare, learn and grow with the best professionals in the industry.

Uwolnienie pełnego potencjału produkcji addytywnej dzięki rozwiązaniom Ansys Additive Manufacturing Solutions

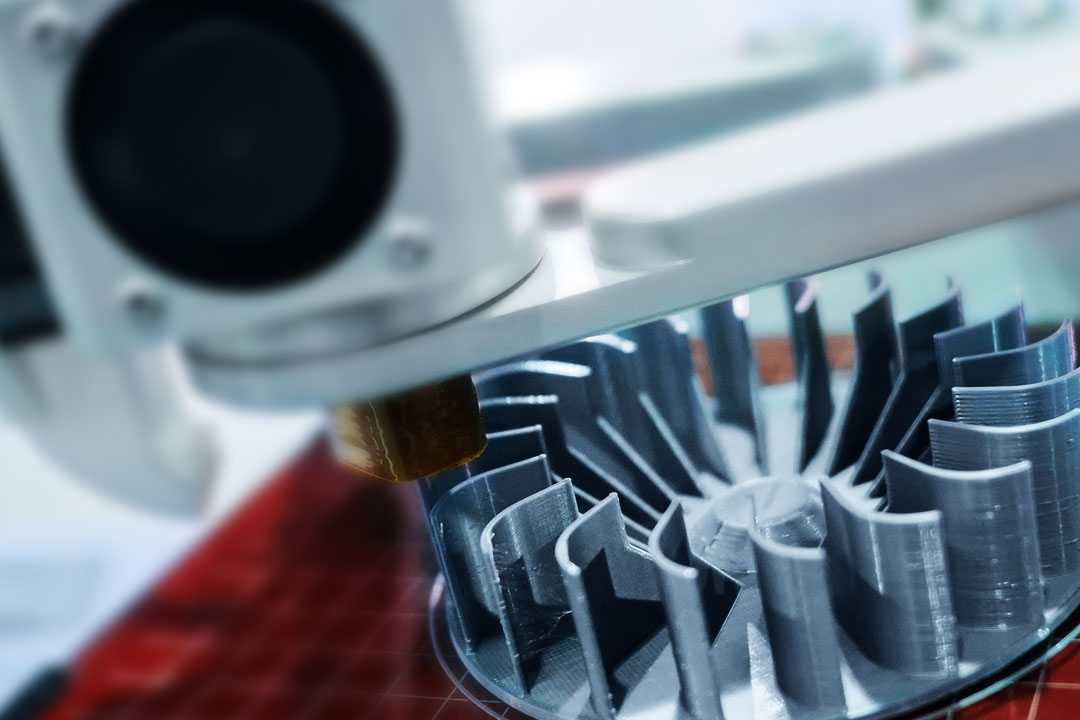

Produkcja addytywna (AM) zrewolucjonizowała sposób, w jaki inżynierowie projektują i produkują złożone części, oferując bezprecedensową elastyczność i wydajność. Aby jednak w pełni wykorzystać jego zalety, niezbędne jest solidne podejście oparte na symulacji na każdym etapie procesu – od optymalizacji projektu po drukowanie i obróbkę końcową. Ansys zapewnia kompleksowy pakiet rozwiązań Additive dostosowanych do tych krytycznych etapów, zapewniając precyzję, niezawodność i wydajność. Na tym blogu zbadamy, w jaki sposób każdy produkt Ansys Additive – od symulacji procesu po analizę materiału – odgrywa kluczową rolę w usprawnianiu przepływu pracy AM, minimalizowaniu ryzyka i maksymalizowaniu sukcesu drukowania.

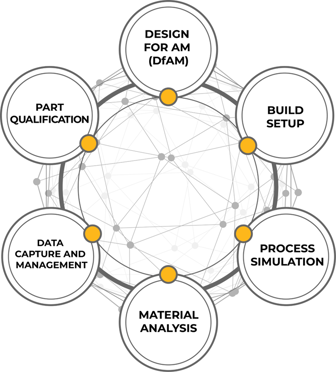

Wszechświat addytywny

Zobaczmy, jak ekosystem AM jest zarządzany przez narzędzia Ansys:

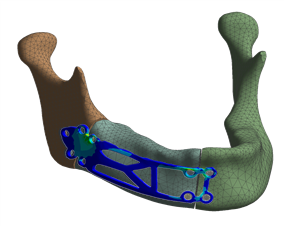

- Design for Additive Manufacturing (DfAM). Podejście inżynieryjne, które optymalizuje projekty specjalnie pod kątem procesów wytwarzania przyrostowego (AM), zamiast po prostu dostosowywać tradycyjne projekty do druku 3D. DfAM wykorzystuje unikalne możliwości AM, takie jak złożone geometrie, lekkie konstrukcje i wydajność materiałowa, w celu zwiększenia wydajności przy jednoczesnym zmniejszeniu masy, kosztów i czasu produkcji. Kluczowe zasady DfAM obejmują optymalizację topologii, struktury kratowe, konsolidację części i minimalizację materiału podporowego w celu poprawy możliwości produkcyjnych i obróbki końcowej. Ważnymi narzędziami są Discovery oraz Mechaniczne. Pierwszy z nich pozwala na szybkie modyfikacje geometrii, tworzenie geometrii kratowych i lekkich oraz ułatwia udoskonalanie złożonych kształtów zoptymalizowanych pod kątem produkcji addytywnej. Narzędzia do optymalizacji topologii pomagają inżynierom generować lekkie, organiczne struktury, które zachowują wytrzymałość przy jednoczesnym zmniejszeniu zużycia materiału. Dla tego zadania zarówno Discovery oraz Mechaniczne można wykorzystać. Protezy są dobrze znanym przykładem optymalizacji topologii w zastosowaniach biomedycznych.

- Konfiguracja kompilacji odnosi się do procesu przygotowania przed drukowaniem, zapewniając udaną i wydajną kompilację. Obejmuje on orientację części, pozycjonowanie wielu części na płycie roboczej, generowanie struktur wsparcia i definiowanie parametrów drukowania, takich jak grubość warstwy, strategia skanowania i ustawienia materiału. Prawidłowa konfiguracja wydruku ma kluczowe znaczenie dla zminimalizowania zniekształceń, optymalizacji wykorzystania materiału i zmniejszenia wysiłków związanych z obróbką końcową.

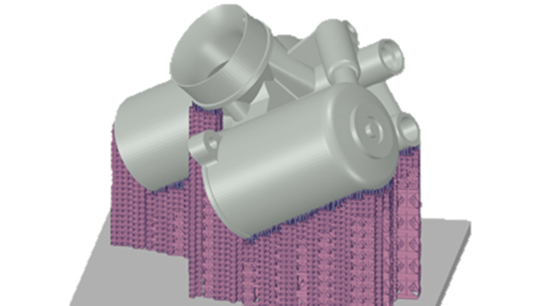

Ansys Additive Prep to narzędzie, które umożliwia przygotowanie części, które będą wytwarzane addytywnie. Additive Prep jest wbudowany w Ansys SpaceClaim i ściśle zintegrowany z przepływem pracy dodatków, niezależnie od tego, czy będą Państwo kontynuować przepływ pracy poprzez symulację procesu AM, czy też wyślą Państwo część (części) bezpośrednio do komory konstrukcyjnej. Zorientuj swoje części w oparciu o priorytety dotyczące czasu budowy, objętości podpór i tendencji do odkształceń, a następnie automatycznie wygeneruj dla nich podpory. Proszę dostosować strategię i parametry kompilacji, wygenerować plik kompilacji, a następnie wyświetlić i animować wektory skanowania w przekroju lub przekroje w kompilacji w przeglądarce przekrojów. Uzyskane w ten sposób optymalnie zorientowane części i podpory z powiązanym wzorem skanowania są gotowe do druku lub symulacji przy użyciu funkcji Drukowanie addytywne lub Mechanika. Na obrazie geometrie podpór wygenerowane przez Ansys Additive Prep.

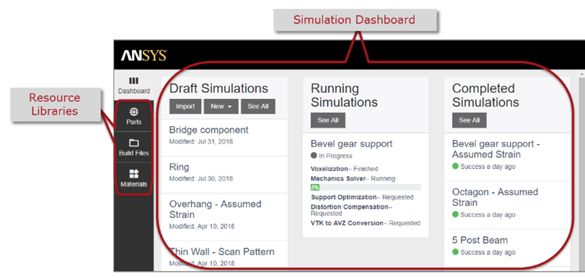

- Symulacja procesu w produkcji addytywnej polega na wykorzystaniu modeli obliczeniowych do przewidywania i analizowania zjawisk fizycznych zachodzących podczas procesu drukowania. Pomaga inżynierom zrozumieć efekty termiczne, naprężenia szczątkowe, zniekształcenia i potencjalne wady, takie jak wypaczenie, przegrzanie lub brak fuzji. Poprzez symulację czynników takich jak rozkład ciepła, zachowanie materiału i interakcja podpór, symulacja procesu umożliwia optymalizację parametrów budowy, orientacji części i struktur podpór przed drukowaniem. Zmniejsza to liczbę kosztownych iteracji metodą prób i błędów, poprawia jakość części oraz zapewnia większą niezawodność i powtarzalność w produkcji AM.Narzędzia takie jak Ansys Additive Print – Samodzielne narzędzie dla operatorów maszyn do druku 3D do przeprowadzania szybkich symulacji części w celu zapewnienia ich pomyślnego drukowania poprzez przewidywanie odkształceń części, zalecanie i walidację przygotowania kompilacji (potrzeby w zakresie orientacji i podparcia), redukcję testowania prototypów.

Zawarte w licencjach Additive Print i Additive Suite.

Bardziej zaawansowane symulacje można przeprowadzić w Ansys Mechanical do przewidywania odkształceń i naprężeń na poziomie makro w częściach w celu zapobiegania awariom konstrukcji i dostarczania danych dotyczących trendów w celu ulepszania projektów produkcji addytywnej, w tym orientacji części oraz rozmieszczenia i rozmiaru podpór przy użyciu różnych dodatków:

W technologii Laser Powder Bed Fusion (LPBF) – znanej również jako DMLM, DMLS lub SLM – nakładana jest cienka warstwa proszku metalowego, a silnie skupiona wiązka lasera topi proszek, łącząc go z poprzednią warstwą. Proces ten jest powtarzany warstwa po warstwie, tworząc stałą część. Pierwsza warstwa jest osadzana na płycie konstrukcyjnej lub podłożu, zapewniając podstawę dla struktury.W procesie Directed Energy Deposition (DED) – zwanym również LENS, EBAM®, WAAM lub LDT – wiązka laserowa lub elektronowa tworzy jeziorko stopionego materiału na wcześniej zestalonym materiale, do którego wprowadzany jest proszek lub podawany drut w celu dodania materiału. W przeciwieństwie do LPBF, który buduje części ze złoża proszku, DED umożliwia zlokalizowane osadzanie materiału, dzięki czemu nadaje się do napraw, powłok i większych konstrukcji.

Zarówno procesy PBF, jak i DED generują wysokie temperatury i strome gradienty termiczne, co prowadzi do przegrzania, odkształceń i naprężeń szczątkowych. Naprężenia te mogą powodować znaczne odkształcenia, zakłócać osadzanie kolejnych warstw, a nawet prowadzić do pęknięć i oderwania części od płyty roboczej. Dodatkowo, po usunięciu części z płyty roboczej, naprężenia szczątkowe mogą wprowadzać dalsze zniekształcenia, powodując odchylenia od zamierzonej geometrii.

Symulacje procesu spiekania pomagają przewidzieć skurcz i wypaczenie grawitacyjne w złożonych częściach, zmniejszając liczbę prób i błędów podczas projektowania, jednocześnie rozszerzając zakres wykonalnych geometrii. Gdy system materiałowy jest dobrze skalibrowany z powtarzalnymi wynikami, można zastosować algorytmy kompensacji w celu zmodyfikowania projektu, zapewniając, że ostateczny kształt spełnia specyfikacje wymiarowe.

Powszechnie wiadomo również, że modele CAD często wymagają korekty w celu skompensowania zniekształceń występujących podczas procesu produkcyjnego. Kompensacja zniekształceń w oprogramowaniu symulacyjnym służy jako potężne narzędzie do korygowania tych odchyleń. Proces uzyskiwania geometrii z kompensacją zniekształceń może obejmować pojedyncze rozwiązanie lub wymagać wielu iteracji, w zależności od zastosowania i wymagań dotyczących tolerancji. Wybór odpowiedniego podejścia zależy od takich czynników, jak właściwości materiału, ograniczenia produkcyjne i końcowe specyfikacje części.

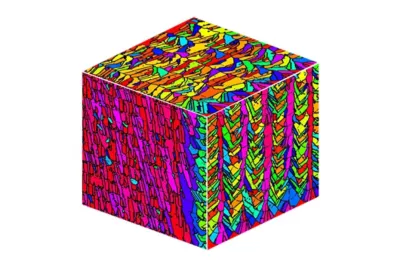

- Analiza materiału. To narzędzie jest środowisko eksploracyjne dla naukowców hostowane w tym samym samodzielnym interfejsie co Additive Print. Celem Additive Science jest określenie najlepszej kombinacji parametrów procesu do wykorzystania przy tworzeniu części, biorąc pod uwagę maszynę LPBF i materiał. Rozpoczynają Państwo tę eksplorację od symulacji parametrycznej pojedynczej kulki, aby zawęzić kombinacje parametrów procesu do mniejszej liczby akceptowalnych kandydatów w oparciu o wymiary puli stopu. Zazwyczaj następnie należy przeprowadzić symulację porowatości przy użyciu wybranych parametrów z symulacji Single Bead, aby określić porowatość braku wtopienia związaną z tymi parametrami procesu. Wreszcie, symulacje mikrostruktury ujawniają informacje o wzorach ziaren i mogą być porównywane z testami laboratoryjnymi dyfrakcji wstecznej elektronów (EBSD).

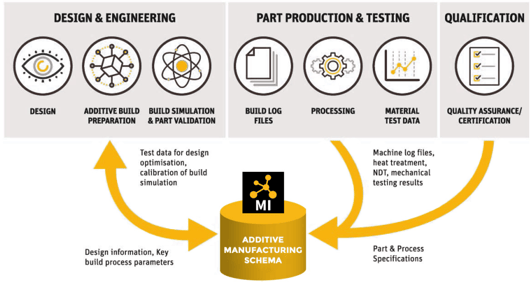

- Przechwytywanie danych i zarządzanie nimi. Ansys Granta odgrywa znaczącą rolę na etapie gromadzenia i analizy danych w cyklu wytwarzania przyrostowego, zapewniając kompleksowe rozwiązanie do zarządzania danymi materiałowymi. Dzięki Ansys Granta MIinżynierowie mogą przechwytywać i analizować odpowiednie informacje z projektów produkcji addytywnej, co pomaga w szybszym wprowadzaniu rozwiązań na rynek i lepszym zrozumieniu krytycznych zależności między procesami i właściwościami. Integracja łatwego w użyciu uczenia maszynowego z Granta MI zmniejsza liczbę prób i błędów w produkcji addytywnej, optymalizując dane i wiedzę o projekcie. Dodatkowo, Granta MI zapewnia wydajne, identyfikowalne procesy testowania i analizy materiałów, od laboratorium testowego po dane projektowe, co maksymalizuje zwrot z inwestycji. Jest to szczególnie ważne w produkcji addytywnej, gdzie zrozumienie właściwości materiału i parametrów procesu ma kluczowe znaczenie dla kwalifikacji części i osiągnięcia pełnego potencjału technologii.

- Kwalifikacja części. Ekosystem ANSYS odgrywa kluczową rolę w kwalifikacji części do produkcji addytywnej (AM), integrując walidację projektu, analizę strukturalną i termiczną oraz kontrolę dokumentów w celu zapewnienia wysokiej jakości, certyfikowanych części. ANSYS Additive Suite umożliwia inżynierom walidację projektów poprzez optymalizację topologii i kompensację zniekształceń, zapewniając możliwość produkcji. ANSYS Mechanical i Fluent wykonują analizy strukturalne i termiczne, przewidując naprężenia, odkształcenia szczątkowe i rozkład ciepła, aby zapobiec awariom. ANSYS Granta MI zapewnia identyfikowalność poprzez przechwytywanie danych materiałowych, parametrów procesu i wyników testów, usprawniając kontrolę dokumentów i certyfikację w celu zapewnienia zgodności z przepisami w branżach takich jak lotnictwo i kosmonautyka oraz urządzenia medyczne. To holistyczne podejście minimalizuje liczbę prób i błędów, zmniejszając koszty i przyspieszając zatwierdzanie części AM.

Wnioski

Rozwiązania Ansys Additive Solutions zapewniają potężne, oparte na symulacji podejście do odblokowania pełnego potencjału Additive Manufacturing (AM). Poprzez integrację walidację projektu, przygotowanie kompilacji, symulację procesu, analizę materiałów i zarządzanie danymiAnsys zapewnia precyzję, niezawodność i wydajność w całym procesie AM. Od Zasady DfAM i optymalizacja topologii do przewidywanie naprężeń termicznych i kompensacja odkształceńNarzędzia Ansys pomagają inżynierom zredukować liczbę prób i błędów, zoptymalizować wydajność części i przyspieszyć pracę. kwalifikacja i certyfikacja części. Wykorzystując Granta MI do śledzenia danych i Additive Suite do zaawansowanych symulacji, producenci mogą z pewnością wytwarzać wysokiej jakości, certyfikowane części, minimalizując jednocześnie ryzyko i koszty produkcji.

Join the forum for Designers!

Your expertise is vital to the community. Join us and contribute your knowledge!

Join the Forum NowShare, learn and grow with the best professionals in the industry.