Join the forum for Designers!

Your expertise is vital to the community. Join us and contribute your knowledge!

Join the Forum NowShare, learn and grow with the best professionals in the industry.

Proces projektowania inżynieryjnego może przybierać różne ścieżki podczas tworzenia nowego produktu. Na początkowym etapie koncepcyjnym projektanci i inżynierowie zazwyczaj rozpoczynają od zestawu wstępnych obliczeń przy użyciu metod „back of the envelope”, aby określić, czy projekt jest wykonalny. Obliczenia te opierają się na standardach branżowych, typowych założeniach i idealizacjach, dzięki czemu są szybkie i proste do wykonania.

W miarę postępów w projektowaniu inżynierowie przechodzą do bardziej szczegółowych analiz, aby zweryfikować projekt. To właśnie tutaj Symulacja SOLIDWORKS można wykorzystać do szybkiej analizy poszczególnych komponentów i wieloczęściowych zespołów w różnych warunkach obciążenia.

Ze względu na przyjazny dla użytkownika interfejs i ścisłą integrację z SOLIDWORKS CADinżynierowie mogą szybko iterować przez wiele konfiguracji lub potencjalnych rozwiązań przed wprowadzeniem zmian do produkcji. Ogólnie rzecz biorąc, SOLIDWORKS Simulation jest idealny do etapu projektowania koncepcyjnego i może obsługiwać analizy, w tym liniowe statyczne, nieliniowe statyczne i specyficzne symulacje dynamiczne. Ponadto, SOLIDWORKS Simulation umożliwia przeprowadzanie analiz topologicznych, zmęczeniowych i termicznych, co pozwala odpowiedzieć na szeroki zakres pytań projektowych za pomocą jednego narzędzia.

Jednak w miarę jak projekty stają się coraz bardziej złożone, ograniczenia SOLIDWORKS Simulation stają się widoczne, a bardziej zaawansowane narzędzia, takie jak Abaqus są wymagane. W tym artykule porównamy SOLIDWORKS Simulation i Abaqus oraz omówimy następujące tematy:

Spis treści

Rysunek 1: Idealizacja dojrzewania projektu inżynierskiego

Ogólnie rzecz biorąc, Abaqus pozwala na wyższy poziom wierności i dokładności symulacji ze względu na możliwość precyzyjnego dostrojenia kontroli siatki, zróżnicowany wybór specjalistycznych formuł elementów i liczne złożone modele materiałowe. Co więcej, zdolność do reprezentowania scenariuszy wielofizycznych może pozwolić inżynierom na płynne uchwycenie współzależnych zjawisk.

Krótko mówiąc, proces projektowania inżynierskiego zazwyczaj przechodzi od obliczeń kopertowych do projektu koncepcyjnego i symulacji za pomocą SOLIDWORKS Simulation. Stamtąd projekt może przejść do Abaqus, gdy stanie się wystarczająco dojrzały i złożony. Oba narzędzia mają dużą społeczność użytkowników, którzy mogą oferować różne podejścia i spostrzeżenia dotyczące problemu za pośrednictwem filmów online, blogów, forów i kursów szkoleniowych. Każde z nich ma swoje mocne i słabe strony, a wybór narzędzia zależy od indywidualnych potrzeb projektowych inżyniera i etapu cyklu projektowego, na którym aktualnie się znajduje.

Porównanie SOLIDWORKS Simulation i Abaqus

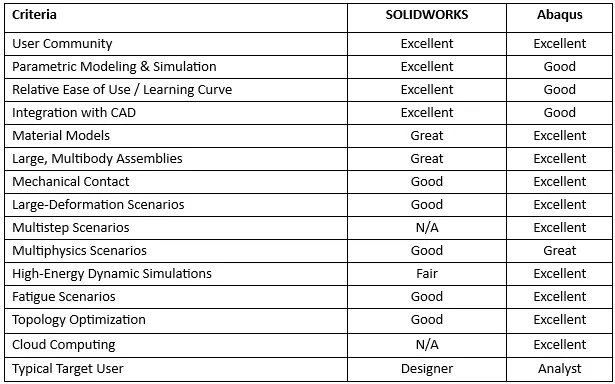

Aby porównać SOLIDWORKS Simulation i Abaqus, stworzyliśmy matrycę, która podkreśla ich mocne i słabe strony:

SOLIDWORKS Simulation & Abaqus Główne wyróżniki

Kontrola w generowaniu siatki

Rysunek 2: Przedstawienie 1 st czworościan foremny (po lewej) i 2 i czworościan foremny (po prawej). Są to style używane przez SOLIDWORKS Simulation dla brył 3D

Podczas generowania siatki na etapie wstępnego przetwarzania, SOLIDWORKS Simulation może tworzyć elementy belkowe 1D, trójkątne elementy powierzchniowe 2D i czworościenne elementy bryłowe 3D. Następnie elementy w SOLIDWORKS Simulation można podzielić na elementy liniowe o jakości szkicu lub wysokiej jakości elementy kwadratowe (zwane również odpowiednio 1. i 2. rzędu). Głównym kompromisem między nimi jest dokładność i wydajność obliczeniowa.

Symulacja SOLIDWORKS oferuje automatyczne generowanie siatki, które może być przydatne do szybkiego generowania siatki dla prostych geometrii. Jednak w przypadku bardziej złożonych geometrii użytkownicy mogą potrzebować więcej czasu na ręczne tworzenie i udoskonalanie lokalnych rozkładów siatki w celu uzyskania dokładnych wyników.

Rysunek 3: Reprezentacje elementów sześciościennych 1. rzędu (po lewej) i 2. rzędu (po prawej). Abaqus może wykorzystywać elementy sześciościenne i czworościenne do reprezentowania geometrii 3D

I odwrotnie, Abaqus oferuje szerszy zakres opcji i elementów sterujących dla użytkowników do tworzenia wysokiej jakości siatek, które mogą dokładnie uchwycić zachowanie złożonych geometrii i warunków obciążenia. Dzięki narzędziu do wstępnego przetwarzania Abaqus/CAEinżynierowie mają dostęp do różnych schematów siatki, które ogólnie dzielą się na kategorie ustrukturyzowane, nieustrukturyzowane i hybrydowe.

Podobnie jak w SOLIDWORKS Simulation, użytkownicy mogą tworzyć belki 1D, elementy powierzchniowe 2D i elementy wolumetryczne 3D w Abaqus/CAE. Kluczową różnicą jest jednak obsługa czworościennych elementów powierzchniowych 2D i sześciościennych elementów 3D w Abaqus. Ogólnie rzecz biorąc, elementy sześciościenne są zwykle bardziej wydajne obliczeniowo i wymagają mniejszej liczby elementów, aby dokładnie uchwycić podobne reakcje na obciążenie w porównaniu z elementami czworościennymi. Jednak wydajność każdego typu elementu zależy w dużej mierze od scenariusza, w którym są one stosowane.

Rysunek 4 : Porównanie siatek tetraedrycznych i heksaedrycznych w scenariuszu testu upadku

Powyżej znajduje się porównanie pokazujące wydajność liniowych elementów czworościennych i sześciościennych poddanych testowi upuszczenia w programie Abaqus/Explicit.

W tym porównaniu uderzenie kropli tworzy płaską falę ściskającą, która rozprzestrzenia się w górę przez bryłę. Gdy fala płaska osiągnie górną granicę bryły, fala odbijająca rozkłada się na mieszaninę konstruktywnych i destrukcyjnych wzorców interferencyjnych, ponieważ odbicia od boków bryły zaczynają oddziaływać.

Ten wzór interferencyjny jest bardziej rozpoznawalny w siatce sześciościennej, ponieważ wyniki zachowują pewien stopień symetrii w całym scenariuszu, który nie jest utrzymywany przez siatkę czworościenną. Patrząc obok siebie, siatka czworościenna wykazuje większą ilość szumu numerycznego w wynikach.

Dostosowywanie modeli materiałów

Dla użytkowników szukających odpowiedzi na bardziej fundamentalne pytania dotyczące ich projektu, takie jak „Czy mój komponent ugnie się pod tym obciążeniem rozciągającym?”. Symulacja SOLIDWORKS posiada fantastyczną bibliotekę materiałów do szybkiego pobierania właściwości materiałów do wykorzystania w symulacji. Ponadto użytkownicy mogą tworzyć niestandardowe materiały z modelami od prostych liniowych sprężystych metali izotropowych po nieliniowe hipersprężyste gumy. Obejmuje to dużą część potrzeb analityków; jednak ograniczenia mają tendencję do pojawiania się w możliwościach modelu materiału, gdy należy uwzględnić nieliniowość materiału.

Abaqus przyjmuje inne podejście niż SOLIDWORKS, jeśli chodzi o modelowanie materiałów. Zamiast oferować bazę wstępnie zdefiniowanych materiałów, z których użytkownicy mogą wybierać, Abaqus oferuje liczne modele materiałowe, które można precyzyjnie dostosować do potrzeb użytkownika w oparciu o właściwości materiału, które zdecydują się przypisać. W przypadku prostych liniowo sprężystych metali izotropowych jest to funkcjonalnie to samo, co SOLIDWORKS, pod warunkiem, że moduł Younga i współczynnik Poissona są równoważne między tymi dwoma programami.

Abaqus przewyższa SOLIDWORKS pod względem możliwości dokładnego odwzorowania nieliniowości materiału, takich jak akumulacja uszkodzeń, mechanika pękania, usuwanie elementów, a nawet metody elementów dyskretnych dla wysoce nieliniowych zastosowań. Jest to przydatne dla analityków, którzy chcą dostroić modele materiałowe do konkretnych danych materiałowych zebranych z testów fizycznych do wykorzystania w symulacji.

Rysunek 5: Test udarności Charpy’ego z wykorzystaniem modelu materiałowego usuwającego elementy. Proszę zauważyć, że elementy znikają wraz ze wzrostem naprężenia!

Podczas gdy zarówno Abaqus, jak i SOLIDWORKS Simulation oferują szereg modeli materiałowych, Abaqus zapewnia bardziej zaawansowane funkcje dostosowywania i modelowania nieliniowego zachowania materiału. Krótko mówiąc, jeśli użytkownik chce po prostu odpowiedzieć na pytanie „Czy moja stalowa kratownica ugnie się w tych statycznych warunkach obciążenia?”, SOLIDWORKS jest w stanie udzielić odpowiedzi w efektywny sposób. Gdy pojawia się złożoność, taka jak symulacja analizy udarności tej stalowej kratownicy, użytkownicy mogą potrzebować bardziej zaawansowanego narzędzia, takiego jak SOLIDWORKS. Solver Abaqus/Explicit.

Podejście do ładowania

Wewnątrz AbaqusPodstawową cechą konfiguracji analizy jest pojęcie kroku. W ramach danej symulacji użytkownicy mogą sekwencyjnie łączyć ze sobą wiele etapów analizy różnych typów. Typowy przykład:

- Krok 1: Ekstrakcja częstotliwości naturalnych dla konstrukcji w stanie podstawowym.

- Krok 2: Ogólny krok statyczny obejmujący nieliniowe rozważania geometryczne, w których powstają naprężenia.

- Krok 3: Wyodrębnienie częstotliwości drgań własnych w celu wyświetlenia wpływu stanu naprężenia.

To stopniowe podejście do ładowania jest integralną częścią konfiguracji analizy i pozwala użytkownikom na łączenie wielu kombinacji analiz w celu uzyskania odpowiedzi na niszowe pytania dotyczące konkretnego projektu.

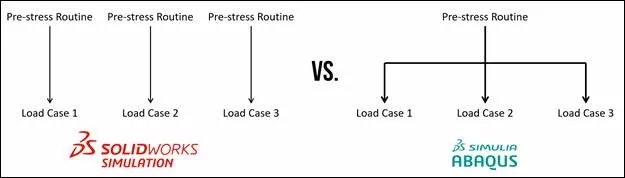

Ponadto użytkownicy mogą wykorzystać to stopniowe podejście do obciążania, aby przyspieszyć określone scenariusze, jeśli wykorzystają możliwości analizy ponownego uruchomienia w Abaqus. Proszę sobie wyobrazić, że użytkownik ma skoordynowaną i rozbudowaną procedurę wstępnego naprężania, gdy obciążenia są kolejno przykładane, a następnie bada wiele przypadków obciążeń, w których obciążenie zmienia amplitudę, kierunek i punkt przyłożenia.

Pierwszy etap analizy można przeprowadzić raz z żądaniem informacji o ponownym uruchomieniu. Następnie każda gałąź możliwych amplitud, kierunków i punktów przyłożenia może zostać uruchomiona przy użyciu pierwszej analizy restartu jako materiału wyjściowego do dalszej symulacji. W ten sposób użytkownik może pominąć uruchamianie procedury wstępnego naprężenia za każdym razem, co skutkuje znacznie szybszym czasem działania w zakresie wszystkich możliwych przypadków obciążenia.

Istnieją pewne ograniczenia dotyczące tego, jakie analizy można ze sobą łączyć. Na przykład, istnieje krótki dodatkowy proces w celu śledzenia analizy Abaqus/Standard statyczny krok ogólny z Abaqus/Explicit krok dynamiczny, ponieważ oba wykorzystują dwa różne narzędzia do rozwiązywania. Aby to zrobić, użytkownik musi przeprowadzić analizę importu, aby przetłumaczyć bieżący stan naprężenia i informacje geometryczne z jednego solwera na drugi. Przełączanie między jawnym i standardowym solverem w Abaqus może być bardzo przydatne w niektórych zastosowaniach analitycznych, takich jak formowanie metalu i badanie sprężynowania.

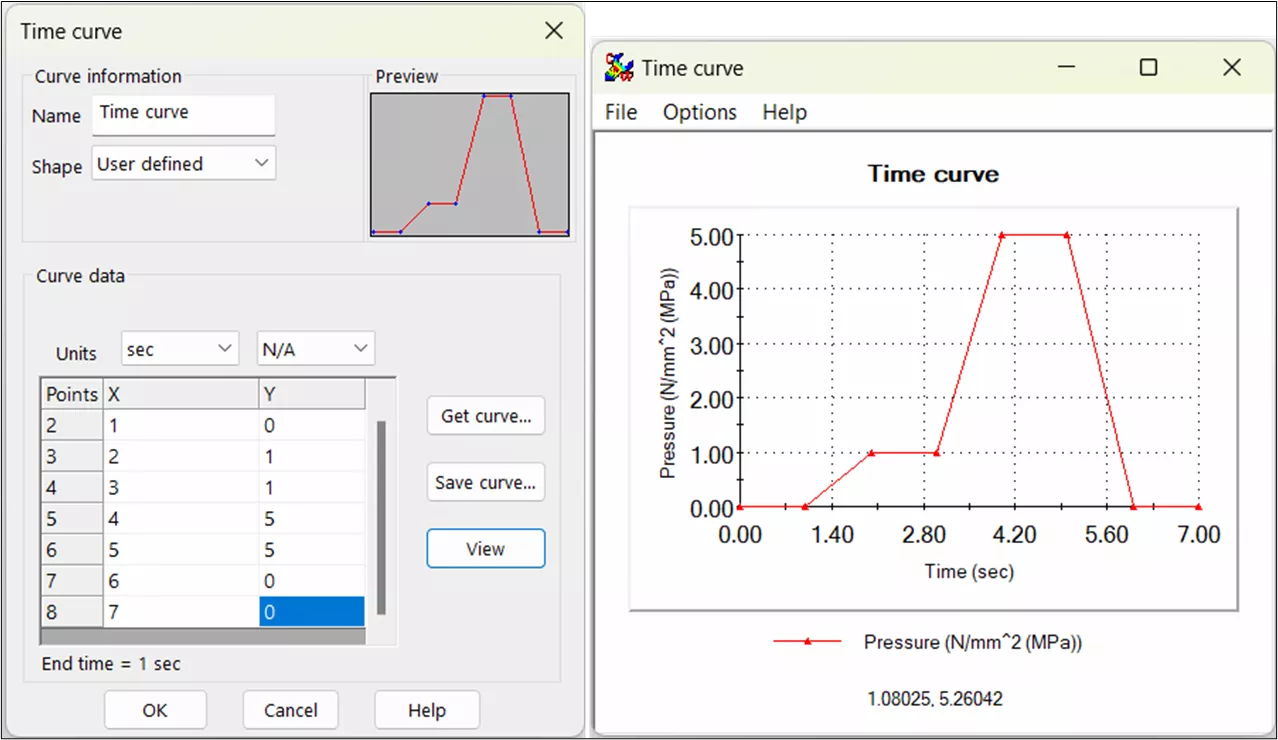

Rysunek 6: Krzywa czasowa dla obciążenia ciśnieniowego zbudowanego w SOLIDWORKS. Przejście między punktami danych jest zawsze liniowe. Nie ma możliwości kontynuowania częściowo zakończonych obliczeń

Symulacja SOLIDWORKS, z drugiej strony, nie stosuje podejścia stopniowego obciążenia. Aby skoordynować wiele warunków obciążenia, które mają być zastosowane sekwencyjnie, użytkownik musi zadeklarować kilka krzywych czasowych. Te krzywe czasowe pozwalają użytkownikowi kontrolować, kiedy obciążenia są przykładane do konstrukcji, ale nie dają użytkownikowi tak dużej kontroli, jak schemat stopniowego obciążania w Abaqus. Ponadto analizy ponownego uruchomienia nie są dostępne w SOLIDWORKS Simulation.

Jawne symulacje dynamiczne

Rysunek 7: Przykład jawnej symulacji dynamicznej przy użyciu solwera Abaqus

Wyraźne symulacje dynamiczne są zazwyczaj wykorzystywane do reprezentowania reakcji konstrukcji na obciążenia o wysokim współczynniku odkształcenia i wysokiej gęstości energii. Obciążenia w tych scenariuszach mogą być stosowane z szybkością porównywalną do pierwszej częstotliwości drgań własnych konstrukcji. W przeciwieństwie do symulacji statycznych, wartości prędkości i przyspieszenia nie muszą być równe zeru w trakcie symulacji, a zatem pojawiają się rozważania dotyczące sił bezwładności i tłumienia. Typowe procedury symulacji obejmują wirtualne testy upadku, analizy fali uderzeniowej i analizy uderzenia.

W ramach SOLIDWORKS Simulationmożna tworzyć jawne symulacje dynamiczne, ale tylko w wąskim zakresie. Badania testów upadku wykorzystują jawny solver, ale są ograniczone do sztywnych materiałów, bez wirtualnych złączy i uwzględniają czas rozwiązywania. W badaniach nieliniowych dostępny jest niejawny solver dynamiczny. Ograniczenia pojawiają się w SOLIDWORKS Simulation z powodu niedociągnięć w zachowaniu wysokiej prędkości odkształcenia w modelach materiałowych, a także niedoskonałości w kontakcie mechanicznym, które mogą prowadzić do niefizycznych wyników.

W przeciwieństwie do tego, Abaqus oferuje wysoce zaawansowany i wydajny solwer dynamiki jawnej. Symulacje, które odtwarzają złożone interakcje kontaktowe, ekstremalne odkształcenia i uszkodzenia materiałów na dużą skalę, są dobrze dostosowane do solwera Abaqus/Explicit. W ramach tego narzędzia dostępne są niezliczone narzędzia do reprezentowania wielu skomplikowanych sytuacji. Jeśli użytkownik spodziewa się niewiarygodnie dużego odkształcenia siatki podczas symulacji prasowania, może wykorzystać technikę siatki Coupled Eulerian Lagrangian (CEL), aby wprowadzić stabilność w procesie formowania. Usuwanie elementów istnieje jako sposób dla użytkowników na usunięcie materiału z symulacji, potencjalnie jako sposób na reprezentowanie odprysków i wyrzucania materiału podczas analizy uderzenia. Ogólny kontakt może być wykorzystywany do szybkiego i łatwego reprezentowania interakcji wielu ciał w domenie bez konieczności ręcznego określania wszystkich możliwych par kontaktów.

Powyższe przykłady jedynie zarysowują powierzchnię technik dostępnych dla użytkownika z solverem Abaqus/Explicit. Ze względu na swoją stabilność i dokładność, solver Abaqus/Explicit jest narzędziem, które jest szeroko stosowane w projektach w przemyśle lotniczym, motoryzacyjnym i obronnym, gdzie uwzględnienie zdarzeń dynamicznych może kształtować charakter produktu. Ogólnie rzecz biorąc, Abaqus/Explicit jest bardziej wszechstronnym i wyrafinowanym solverem w porównaniu do procedur dostępnych w SOLIDWORKS Simulation.

Modelowanie styków

Rysunek 8: Przykład kontaktu ogólnego w badaniu Abaqus/Explicit. Prawie uderzenie!

Modelowanie kontaktu jest sposobem reprezentowania interakcji oddzielnych ciał, gdy przenoszą one siły i ciśnienia między sobą. Proste interakcje kontaktowe zazwyczaj obejmują pewną ilość siły normalnej przekazywanej z jednego ciała do drugiego, aby zapobiec penetracji siatki, a także rozwój sił tarcia, aby oprzeć się nieograniczonemu przesuwaniu się jednej siatki na drugiej.

Zarówno SOLIDWORKS Simulation, jak i Abaqus zawierają algorytmy modelowania kontaktu w celu odwzorowania tego zjawiska mechaniki strukturalnej.

SOLIDWORKS Simulation oferuje metodę kontaktu opartą na karach, która wprowadza sztywność i siłę przywracającą między powierzchniami za każdym razem, gdy podczas rozwiązywania zostanie wykryta penetracja. Metoda ta jest uproszczonym podejściem do modelowania kontaktu i może dać realistyczne wyniki, pod warunkiem, że zostanie wybrana odpowiednia sztywność kary.

Jeśli sztywność jest zbyt niska, ciała mogą przenikać się nawzajem, co prowadzi do niefizycznych symulacji. Z drugiej strony, jeśli sztywność jest zbyt duża, mogą być zgłaszane sztucznie wysokie naprężenia. Ograniczeniem SOLIDWORKS jest poleganie wyłącznie na metodzie kar liniowych jako mechanizmie egzekwowania.

Kontrastuje to z Abaqus i jego zdolność do stosowania dodatkowych mechanizmów egzekwowania, takich jak tabelaryczna relacja nadciśnienia, nieliniowa metoda kar lub metoda mnożnika Lagrange’a. Abaqus zapewnia większą elastyczność w zakresie liczby dostępnych podejść, jeśli w symulacji kontaktu pojawią się niefizyczne wyniki.

Kolejną kluczową zaletą Abaqus jest wspomniany wcześniej ogólny algorytm kontaktu. Dzięki temu narzędziu użytkownicy mogą zdefiniować wszystkie ciała, które mają być uwzględnione w domenie kontaktu, określić zestaw właściwości wymuszających kontakt i uruchomić symulację.

W poniższej animacji określono ogólną domenę kontaktu z dwoma elementami dodanymi do symulacji, zamiast określać potencjał interakcji każdego sworznia ze sobą.

Rysunek 9: (Widok z góry) Przykład ogólnego kontaktu w badaniu Abaqus/Explicit. Prawie uderzenie!

Tam, gdzie użytkownicy SOLIDWORKS Simulation musieliby ręcznie określać każdą potencjalną parę kontaktową i rozwiązywać problemy z penetracją siatki, ogólny kontakt i właściwości egzekwowania Abaqus znacznie oszczędzają czas w sytuacjach, w których zderza się wiele ciał lub powierzchni wewnętrznych.

Równoległe iamp; Przetwarzanie w chmurze

W miarę jak model elementów skończonych staje się coraz większy i zawiera ogromne ilości węzłów i elementów, obliczenia równoległe stają się potężną strategią zarządzania długimi czasami rozwiązywania.

W ramach SOLIDWORKS Simulationużytkownicy mogą uruchamiać rozwiązania wielordzeniowe; jednak kluczowym ograniczeniem jest to, że zrównoleglenie SOLIDWORKS Simulation osiąga platea przy stosunkowo niskiej liczbie rdzeni w porównaniu do liczby rdzeni dostępnych na rynku procesorów. Dodatkowo, metody obliczeń wielogniazdowych i rozproszonych nie są obsługiwane.

Abaqusz drugiej strony, posiada solidny równoległy solver, który może skutecznie wykorzystywać procesory o dużej liczbie rdzeni, stacje robocze z wieloma procesorami, lokalne klastry HPC i środowiska obliczeniowe w chmurze. Pozwala to użytkownikom na przeprowadzanie znacznie większych i bardziej złożonych symulacji przy jednoczesnym znacznym skróceniu czasu rozwiązywania. Aby rozwiązywać zadania przy użyciu wielu rdzeni, użytkownicy będą musieli posiadać pulę tokenów wystarczającą do spełnienia wymagań licencyjnych, przy czym duże symulacje równoległe wymagają większej liczby tokenów do uruchomienia niż proste symulacje jednordzeniowe. Więcej informacji na ten temat znajdą Państwo w sekcja dotycząca licencjonowania w naszym przewodniku zakupu oprogramowania Abaqus..

Licencja Podejście

Symulacja SOLIDWORKS oferuje trzy poziomy licencjonowania, w tym Simulation Standard, Simulation Professional i Simulation Premium. Każda licencja oferuje inne możliwości i solwery.

Punkt wejścia Standard symulacji oferuje analizę statyczną dla materiałów liniowo-sprężystych. Licencja ta stanowi atrakcyjny punkt wejścia dla użytkowników, którzy chcą włączyć podstawową analizę elementów skończonych do swojego procesu projektowania, odpowiadając na pytania projektowe, takie jak „Jeśli dodam nowe usztywnienie do tego projektu, jak bardzo ograniczy to odkształcenie sprężyste?”.

Po drugiej stronie hierarchii licencyjnej, Simulation Premium daje dostęp do liniowych analiz dynamicznych, nieliniowych, termicznych i innych. Gdy użytkownik potrzebuje bardziej zaawansowanych symulacji, może przejść do następnego poziomu solwerów w SOLIDWORKS Simulation.

Dla kontrastu, Abaqus przyjmuje podejście Unified FEA, w którym jeśli użytkownik zakupi licencję, jest w stanie uruchomić dowolne i wszystkie analizy obsługiwane przez jego konkretną wersję. Licencje Abaqus są również oparte na sieci, więc preprocesor i solver nie są powiązane z żadną fizyczną maszyną. Zakup Abaqus obejmuje również dostęp do fe-safe i Tosca Optimization Suite odpowiednio do optymalizacji zmęczenia i topologii. Choć są to odrębne programy, działają w oparciu o analizy Abaqus i korzystają z tych samych licencji. Podczas procesu zakupu, użytkownicy będą omawiać swoje obecne i przyszłe potrzeby symulacyjne z GoEngineer, a GoEngineer przedstawi najbardziej efektywne i przystępne cenowo opcje licencyjne do wyboru przez użytkownika.

Porównanie problemów testowych

Aby podkreślić podobieństwa i różnice między Abaqus i SOLIDWORKS Simulation, przygotowaliśmy prosty model testowy do symulacji w obu programach.

W modelu tym mamy dwie metalowe płyty o różnych współczynnikach rozszerzalności cieplnej, które są połączone czterema śrubami ze stali nierdzewnej. Rozważany scenariusz obciążenia obejmuje wstępne obciążenie 500 niutonów przyłożone do każdej ze śrub, a następnie adiabatyczną zmianę temperatury modelu w celu uchwycenia naprężeń wywołanych rozszerzalnością cieplną. Temperatury uwzględnione w analizie rozszerzalności cieplnej obejmują warunki wysokiej temperatury (+200 C) i warunki niskiej temperatury (-100 C). Ze względu na różnicę we współczynniku rozszerzalności cieplnej dla dwóch płyt, zmiana temperatury spowoduje niewspółosiowość otworów na śruby i spowoduje wzrost naprężeń dla obu części. Ogólny lub globalny kontakt zostanie wykorzystany w obu programach symulacyjnych, tworząc warunki bez penetracji. Nie modelowano tarcia między płytami.

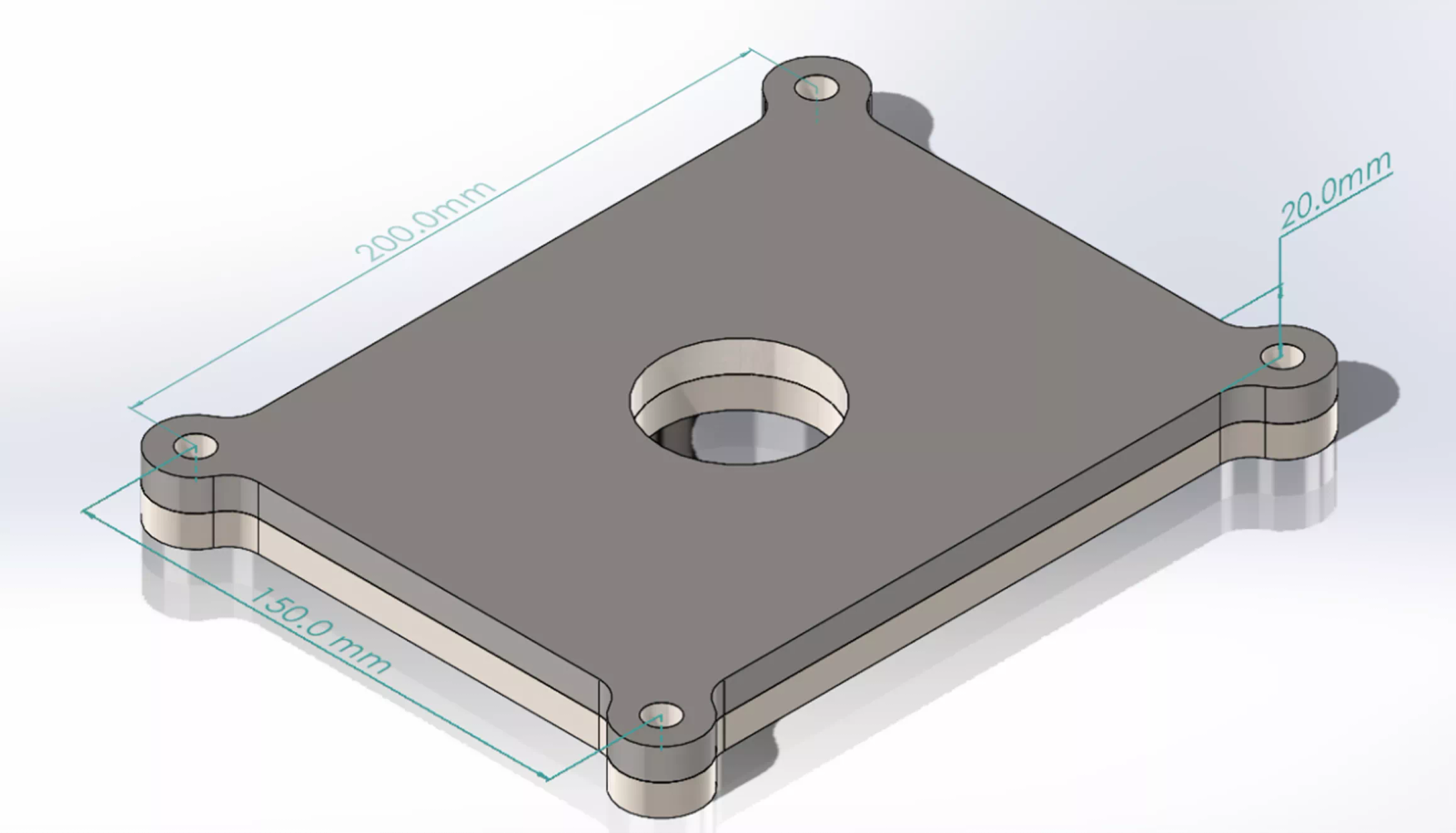

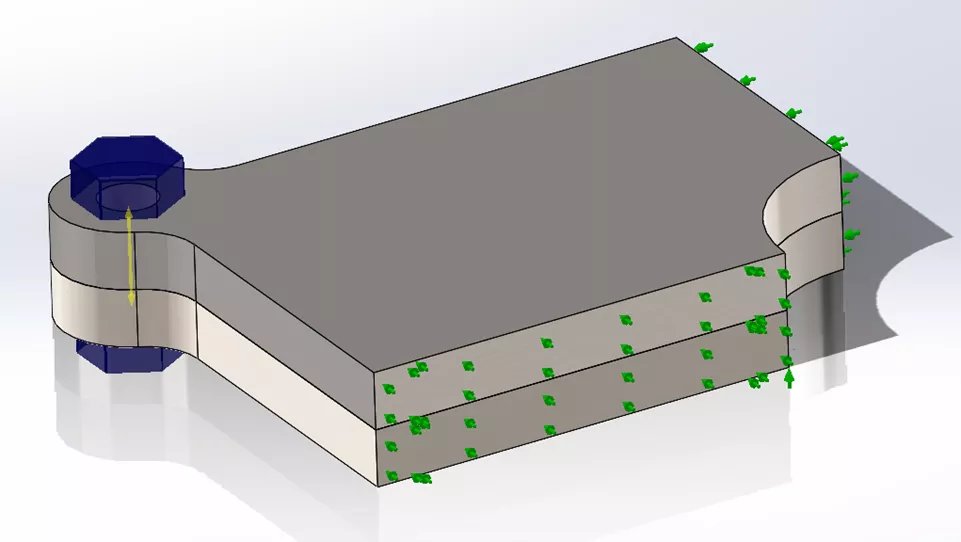

Rysunek 10: Przegląd geometrii do wykorzystania w problemie testowym

W tym przypadku można utworzyć podwójnie symetryczny model, który pozwala nam symulować tylko jedną czwartą całego modelu. Zapewnia to zarówno korzyść w postaci wydajności obliczeniowej, jak i odzyskanie symetrycznych wyników w odniesieniu do dwóch głównych płaszczyzn symetrii.

Boundary Cowarunki

Rysunek 11: Przedstawienie ćwierć-modelu w SOLIDWORKS Simulation

Aby odpowiednio ograniczyć ten model do ogólnej analizy statycznej, należy zapewnić odpowiednie warunki brzegowe w całym modelu, aby zapobiec nieograniczonemu ruchowi ciała sztywnego. Jeśli jednak model zostanie nadmiernie ograniczony, mogą powstać nierealistyczne rozkłady naprężeń. W przypadku analizy rozszerzalności cieplnej zastosowanie zasady mocowania 3-2-1 jest pomocne w opracowaniu zestawu minimalnie restrykcyjnych ograniczeń. Pozwala to ciału na swobodniejsze odkształcanie się wokół pojedynczego punktu odniesienia. Dla modeli SOLIDWORKS Simulation i Abaqus zapewniono identyczne warunki brzegowe, aby zapewnić rzetelne porównanie.

W tym przypadku wykorzystaliśmy dwie płaszczyzny symetrii, z których każda usuwa jeden normalny translacyjny stopień swobody i dwa obrotowe stopnie swobody wokół normalnego kierunku każdej płaszczyzny symetrii. W ten sposób jedynym pozostałym głównym kierunkiem, który należy ograniczyć, jest kierunek równoległy do osi śruby. To ostatnie ograniczenie jest tworzone przez zastosowanie warunku zerowego przemieszczenia dla wierzchołka środkowego otworu w dolnej płycie ze stali nierdzewnej.

Materiałial Properties

Na potrzeby tej symulacji pobrano dwa materiały z biblioteki materiałów SOLIDWORKS. Dla tego prostego scenariusza wymagane są tylko trzy właściwości, aby w pełni scharakteryzować reakcję. Ponieważ scenariusz jest adiabatyczny, a temperatura jest liniowo zwiększana w sensie globalnym, rozważania dotyczące ciepła właściwego, przewodności cieplnej i gęstości masy nie są wymagane. Zatem wszystko, czego potrzebuje solver w obu programach, to wartość współczynnika rozszerzalności cieplnej w celu określenia przemieszczeń węzłowych.

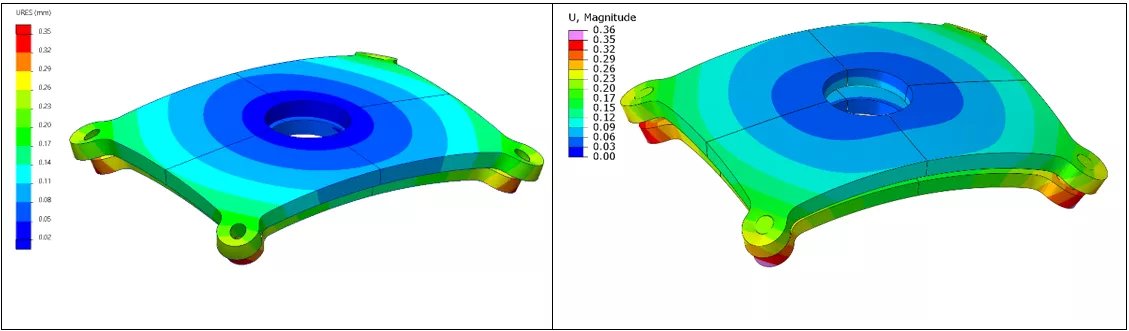

Rysunek 12: Porównanie obok siebie siatki tetowej SOLIDWORKS (po lewej) i siatki heksagonalnej Abaqus (po prawej)

Pokazane na po prawejjest liniową siatką heksadecymalną pierwszego rzędu wygenerowaną dla modelu Abaqus z docelowym rozmiarem elementu 2,5 milimetra. Biorąc pod uwagę prostokątny kształt całej geometrii, siatka z dominacją sześciokątów dobrze pasuje. Lokalne zagęszczenie siatki wokół otworu na śrubę zostało określone w celu podkreślenia krzywizny otworu. Z tego powodu wygenerowano kilka elementów klinowych, aby ograniczyć wszelkie przekrzywione elementy, które w przeciwnym razie mogłyby zostać wygenerowane w siatce tylko sześciokątnej. Przy tym docelowym rozmiarze elementu liczba węzłów osiąga około 12 500.

Pokazane na stronie po lewej jest liniową siatką czworościenną pierwszego rzędu wygenerowaną przez SOLIDWORKS, również z maksymalnym rozmiarem elementu wynoszącym 2,5 milimetra. Elementy podążają za krzywizną otworów przy użyciu automatycznego meshera „blended”, ale poświęcają symetrię elementów sześciokątnych. Istnieje również niewielkie poświęcenie czasu rozwiązywania, ponieważ liczba węzłów wynosi ponad 15 000.

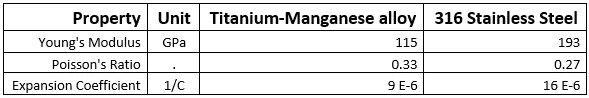

Rysunek 13: Złącze śrubowe SOLIDWORKS, przesadne ugięcie spowodowane obciążeniem wstępnym i obrazy opisujące sformułowanie złącza śrubowego (po lewej). Dodatkowo wyświetlana jest wirtualna śruba utworzona przy użyciu kombinacji rozproszonych sprzęgieł i elementów belkowych w programie Abaqus (po prawej).

W programie Abaqus istnieje kilka podejść do tworzenia wirtualnej śruby, które, ogólnie rzecz biorąc, dzielą się na dwie kategorie reprezentowania trzonu śruby. Można użyć pojedynczego elementu łączącego, aby określić relację między dwoma punktami odniesienia sprzężeń, lub można utworzyć linię i dyskretyzować za pomocą elementów belkowych 1D. W tym przypadku śruba jest reprezentowana za pomocą kombinacji elementów belkowych 1D i rozproszonych łączników.

Aby przedstawić zarówno łeb śruby, jak i nakrętkę końcową, zaimplementowano sprzęgło rozproszone w celu ograniczenia stopni swobody do centralnego punktu odniesienia. Następnie wygenerowano siatkę belki 1D o okrągłym profilu reprezentującym trzon śruby. Metodologia ta została wybrana tak, aby do trzpienia śruby można było zastosować przekrój materiału ze stali nierdzewnej 316. Pozwala nam to uwzględnić wpływ temperatury na rozszerzanie lub kurczenie się samej śruby w odniesieniu do zmiany temperatury.

Wirtualne złącze śrubowe w SOLIDWORKS pozwala nam zastosować obciążenie wstępne do wirtualnego złącza, ściskając razem płyty. SOLIDWORKS reprezentuje tę śrubę jako pojedynczy element łączący przez trzon, a w tym przypadku wykorzystuje sztywne łączniki do połączenia elementu łączącego z okręgiem reprezentującym łeb śruby i nakrętkę.

Wirtualna śruba SOLIDWORKS również wykorzystuje stal nierdzewną 316 i odwzorowuje rozkład temperatury otaczających płyt, ale jest w stanie rozszerzać się tylko osiowo, a nie promieniowo. Wreszcie, SOLIDWORKS ma możliwość założenia, że trzpień śruby jest ściśle dopasowany do otworów lub, jak w tym przypadku, jest luźno dopasowany. W przypadku luźno pasowanego trzpienia śruby, wewnętrzna pionowa powierzchnia otworu śruby nie jest ograniczona względem trzpienia i może odkształcać się niezależnie od trzpienia.

Porównanie wyników

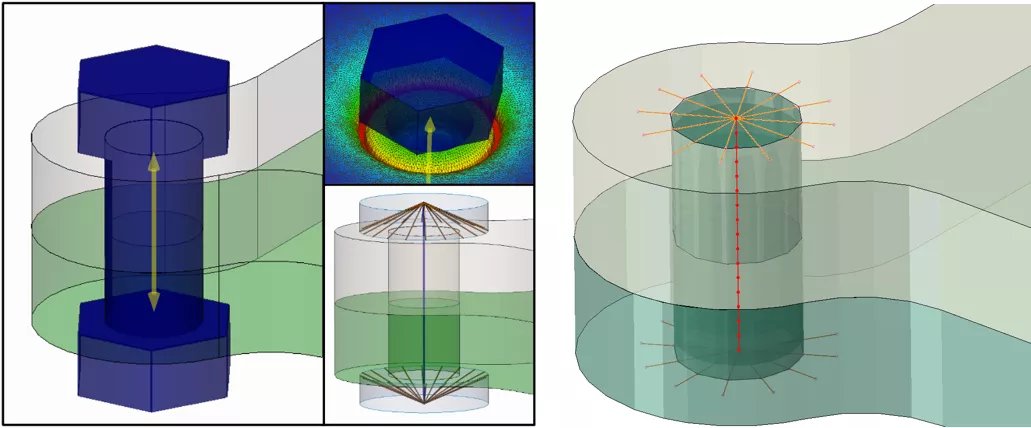

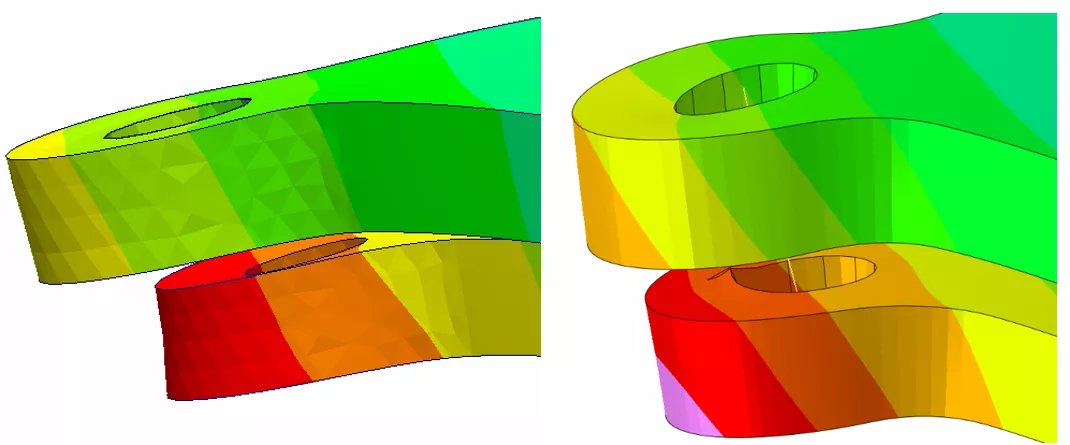

Rysunek 14: Wyniki przemieszczenia w niskiej temperaturze dla SOLIDWORKS (po lewej) i Abaqus (po prawej)

Powyżej przedstawiono wyniki symulacji rozszerzalności cieplnej w scenariuszu niskotemperaturowym (-100 C). Przemieszczenia zostały przeskalowane o współczynnik 100, aby zobrazować sposób deformacji między dwiema płytami. W scenariuszu niskotemperaturowym płyta ze stali nierdzewnej na dole stosu kurczy się szybciej niż stop tytanu na górze. Skutkuje to wypukłym kształtem i maksymalnym przemieszczeniem wynoszącym około 0,35 milimetra.

W ogólnym przeglądzie wyników oba rozkłady przemieszczenia są porównywalne i tego samego rzędu wielkości. Oba solwery zgadzają się, że poziom maksymalnego globalnego przemieszczenia wynosi około 0,35 milimetra. Jeśli spojrzeć tylko na ten wskaźnik, ogólny wniosek byłby podobny; jednak po dokładniejszym zbadaniu wyniki wygenerowane z symulacji Abaqus wydają się bardziej realistyczne, szczególnie w odniesieniu do interakcji wokół otworu na śrubę.

Rysunek 15: Wyniki przemieszczenia w niskiej temperaturze w skali 100x dla SOLIDWORKS (po lewej) i Abaqus (po prawej)

Po przeskalowaniu o współczynnik 100 oczekuje się pewnego poziomu niewspółosiowości ze względu na sprężyste odkształcenie trzpienia śruby; jednak wyniki zebrane z symulacji SOLIDWORKS wskazują na znacznie wyższy poziom niewspółosiowości niż symulacja Abaqus. Jest to prawdopodobnie spowodowane włączeniem elementów belki do ogólnej domeny kontaktu w Abaqus. Ta interakcja trzpienia z otworem śruby ogranicza niewspółosiowość. SOLIDWORKS Simulation nie uwzględnia kontaktu łącznika z powierzchnią, co prowadzi do większego stopnia niewspółosiowości. Dodatkowo, ponieważ dla wirtualnego łącznika SOLIDWORKS wybrano luźne dopasowanie, otwory na śruby mogą się bardziej swobodnie rozszerzać względem siebie w porównaniu z implementacją w Abaqus.

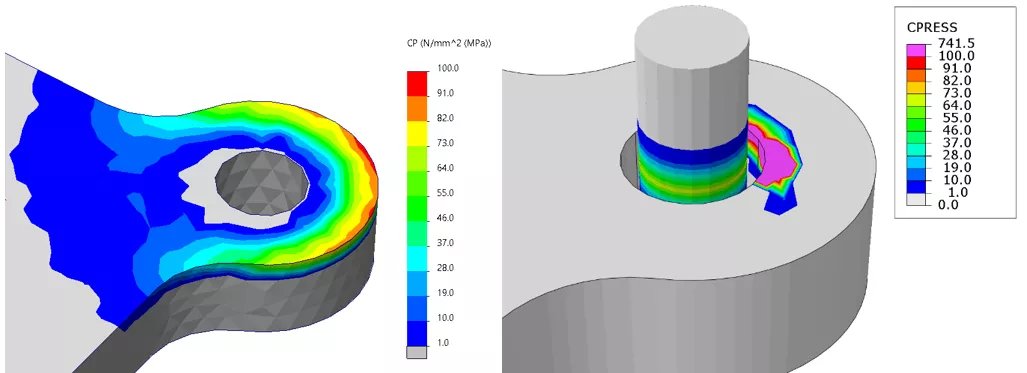

Rysunek 16: Wyniki niskotemperaturowego ciśnienia kontaktowego na dolnej płycie dla SOLIDWORKS (po lewej) i Abaqus (po prawej). Profil belki w wynikach Abaqus został przeskalowany o 0,75x w celu wizualizacji po przetworzeniu

Porównując ciśnienie kontaktowe, wyniki różnią się znacznie ze względu na włączenie elementów belkowych do ogólnej domeny kontaktowej Abaqus. Gdy profil belki zostanie przeskalowany o współczynnik 0,75, można zaobserwować rozwój nacisku kontaktowego wokół środka trzpienia, gdzie naciska on na górną krawędź płyty ze stali nierdzewnej. Bez tej ograniczającej interakcji kontaktowej SOLIDWORKS wskazuje, że kontakt powierzchnia-powierzchnia jest czynnikiem ograniczającym odkształcenie płyt. W tym scenariuszu podejście przyjęte w symulacji Abaqus jest bardziej realistyczne, ponieważ trzpień zajmuje przestrzeń fizyczną i spowoduje mechaniczną interferencję podczas ugięcia.

Badanie zbieżności siatki

Powszechną praktyką w analizie elementów skończonych jest wykonywanie badania zbieżności siatki (zwanego również badaniem udoskonalania siatki), w którym użytkownik stale udoskonala siatkę i śledzi interesującą go zmienną wyjściową. Pomijając wszelkie błędy modelowania, wraz ze wzrostem stopnia dopracowania, rozwiązanie symulacji MES powinno zbiegać się bliżej spójnej, niezależnej od siatki wartości. Ten wzrost dokładności wiąże się z poświęceniem wydajności obliczeniowej, gdzie każde dodatkowe udoskonalenie znacznie wydłuża czas rozwiązania, jednocześnie tylko nieznacznie zmieniając interesującą nas wartość wyjściową.

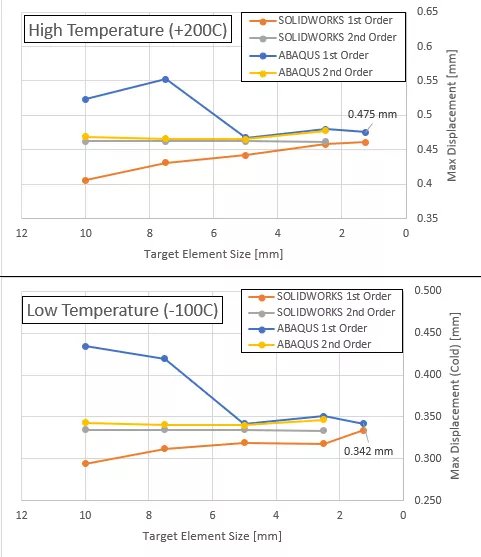

W przypadku tego scenariusza przeprowadzono badanie zbieżności siatki, zmieniając docelowy rozmiar elementu od 10 milimetrów przy największym do 1,25 milimetra przy najmniejszym. Solwery zostały przetestowane przy użyciu elementów liniowych (1. rzędu) i kwadratowych (2. rzędu). Śledzoną zmienną wyjściową było globalne maksymalne przemieszczenie zespołu zarówno w warunkach wysokiej temperatury (+ 200 C), jak i niskiej temperatury (-100 C).

W tej analizie oba solwery zbiegają się w przybliżeniu do tej samej wartości 0,475 milimetra dla warunków wysokiej temperatury (+200 C) i 0,342 milimetra dla warunków niskiej temperatury (-100 C). Zgodnie z oczekiwaniami, elementy 2. rzędu dla obu solwerów osiągnęły zbieżną wartość wcześniej niż elementy 1. rzędu. Ze względu na dłuższy czas rozwiązywania elementów 2. rzędu i wystarczające uzasadnienie niezależności siatki, badanie zbieżności siatki 2. rzędu zostało przeprowadzone tylko do 2,5 milimetra dla obu solwerów.

Elementy sześciokątne pierwszego rzędu Abaqus zaczęły pasować do elementów sześciokątnych drugiego rzędu przy 5 mm. Przy użyciu 4 rdzeni do obliczeń, wyniki zajęły 37 sekund. Elementy czworościenne 1. rzędu SOLIDWORKS Simulations zaczęły odpowiadać elementom czworościennym 2. rzędu przy 1,25 mm. Przy użyciu 6-rdzeniowej maszyny do obliczeń, wyniki zajęły 191 sekund. Elementy drugiego rzędu dla obu solverów dały dość precyzyjne wyniki przemieszczenia na poziomie 10 milimetrów, a ich rozwiązanie zajęło około 20 sekund.

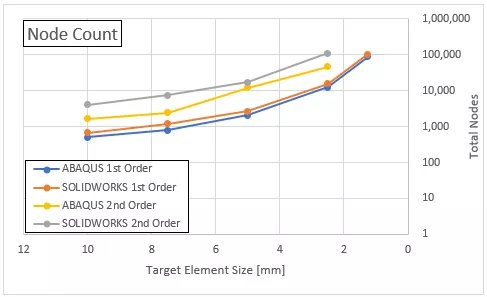

Powyżej przedstawiono liczbę węzłów wygenerowanych w zespole w funkcji żądanego rozmiaru elementu docelowego. W miarę jak żądany rozmiar elementu docelowego staje się coraz mniejszy, liczba węzłów gwałtownie rośnie, co obrazuje nieliniowy wzrost na logarytmicznej osi Y. Dodatkowo można zauważyć, że elementy drugiego rzędu generują około 5-krotny wzrost liczby węzłów. Przyczynia się to bezpośrednio do wyższych czasów rozwiązywania wymaganych dla elementów 2. rzędu, ponieważ liczba stopni swobody w modelu jest bezpośrednio skorelowana z liczbą węzłów.

Inną kluczową informacją jest mniejsza liczba węzłów dla elementów sześciokątnych (Abaqus) zarówno w elementach pierwszego, jak i drugiego rzędu. Nie zagłębiając się zbytnio w szczegóły różnic między solverami lub rozważania dotyczące zoptymalizowanych środowisk obliczeń równoległych, można zauważyć, że mniejsza liczba węzłów z siatki z dominacją sześciokątów może prowadzić do krótszych czasów rozwiązywania przy jednoczesnym dostarczaniu dokładnych wyników.

Wnioski

Narzędzia FEA dokonują przybliżeń – proszę zrozumieć ich skutki

Dla każdego zadania istnieje odpowiednie narzędzie. W tym przypadku testowym wykazaliśmy, że SOLIDWORKS Simulation jest odpowiednim oprogramowaniem do symulacji wysokiego poziomu, zdolnym do dostarczania dokładnych odpowiedzi na nadrzędne pytania w tej skali podzespołów. Można to zaobserwować poprzez walidację osiągniętą w metryce globalnego przemieszczenia między dwoma solverami, gdy zbiegają się one do podobnego rozwiązania. Jeśli jest to jedyna miara oceniająca skuteczność komponentu lub projektu, SOLIDWORKS Simulation może dostarczyć odpowiedzi na to wąsko zdefiniowane pytanie. Jednak wyniki uzyskane z dowolnego oprogramowania FEA należy rozpatrywać w świetle przybliżeń dokonanych podczas rozwiązywania. W przypadku SOLIDWORKS, szczególnie w odniesieniu do problemów kontaktowych, należy być świadomym ograniczeń i założeń, które wpływają na sposób interpretacji wyników.

Większa złożoność będzie wymagać Abaqusa

Dodatkowo, ten problem testowy znajduje się na skrzyżowaniu złożoności obu solverów i został zaprojektowany tak, aby można go było rozwiązać w obu z nich. Jeśli jednak definicja tego problemu zostałaby rozszerzona o miękką gumową uszczelkę między dwiema płytami, znacznie większe obciążenie wstępne śrub i/lub wewnętrzne ciśnienie w jamie cieczy przyłożone do środkowego otworu, SOLIDWORKS Simulation może mieć trudności z uzyskaniem dokładnych wyników. Co więcej, gdyby ten dwupłytowy element był jednym z podzespołów w znacznie większym zespole, do uzyskania wyników w odpowiednim czasie niezbędna byłaby stacja robocza o dużej liczbie rdzeni lub akcelerowana przez GPU lub obliczenia w chmurze. Ze względu na swoją naturę jako wysoce skalowalnego solwera elementów skończonych, Abaqus staje się znacznie skuteczniejszym rozwiązaniem tam, gdzie SOLIDWORKS zaczyna napotykać swoje ograniczenia.

Abaqus może doprowadzić Państwa produkty – i innowacyjne rozwiązania – do granic możliwości

Abaqus to kolejny krok w procesie projektowania inżynierskiego po SOLIDWORKS Simulation. W celu oceny i zdiagnozowania punktów awarii w konstrukcji wieloczęściowej poddanej szerokiej gamie warunków obciążenia, Abaqus zapewnia użytkownikowi znacznie potężniejszy zestaw narzędzi. Po prawidłowym wdrożeniu, Abaqus może zapewnić holistyczne podejście do środowiska modelowania opartego na symulacji.

Join the forum for Designers!

Your expertise is vital to the community. Join us and contribute your knowledge!

Join the Forum NowShare, learn and grow with the best professionals in the industry.