Join the forum for Designers!

Your expertise is vital to the community. Join us and contribute your knowledge!

Join the Forum NowShare, learn and grow with the best professionals in the industry.

Jak można połączyć przeszłość, teraźniejszość i przyszłość? W zależności od punktu widzenia, rzeczy mogą albo szybko się zmieniać, albo pozostawać w stagnacji. Czy jest coś, co możemy zrobić z obecną sytuacją? Czy można zmienić przeznaczenie swoje lub innych? W starej mitologii nordyckiej przeznaczenie było zdeterminowane przez nici utkane przez Norny i zadecydowane na długo przed narodzinami. Kontrolowały one przeszłość, teraźniejszość i przyszłość i nie można było nic zrobić, aby to zmienić.

Ten typ myślenia nie jest już tak powszechny. Pewien bardziej współczesny Szwed powiedział, w luźnym tłumaczeniu: „Większość rzeczy jest wciąż niezrobiona. Wspaniała przyszłość!”. Cytat ten pochodzi od zmarłego i wielkiego Ingvara Kamprada, założyciela IKEA. Ingvar z pewnością uważał, że zawsze można dokonać ulepszeń i stworzyć lepsze produkty. Pisząc te słowa, właśnie przeszliśmy do roku 2024 według kalendarza gregoriańskiego i właśnie o tej porze roku wszyscy chcemy optymistycznie patrzeć na nadchodzący nowy rok.

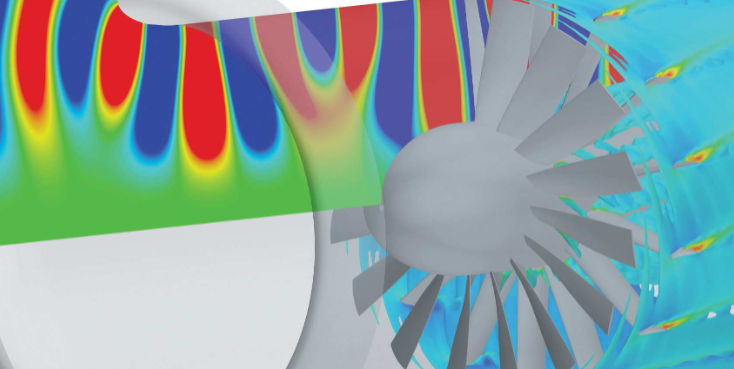

Jeśli chodzi o nowe techniki inżynieryjne i symulacyjne, nie sposób nie mówić o tym, co dzieje się w ramach sztucznej inteligencji (AI) i uczenia maszynowego (ML) oraz jaki wpływ może to mieć na przyszłe produkty. Dzięki tej rewolucji technologicznej w nadchodzących latach będziemy świadkami wielu postępów. W połączeniu z technologią Siemens Digital Thread, łączącą projektowanie wspomagane komputerowo (CAD) z inżynierią wspomaganą komputerowo (CAE) i produkcją (CAM), zyskają Państwo przewagę konkurencyjną i będą w stanie szybciej wprowadzać nowe produkty na rynek.

Proszę spojrzeć na kilka przykładów z branży maszyn turbinowych. Poprosiłem Dall-E o wygenerowanie podobnych do IKEA instrukcji dotyczących montażu silnika odrzutowego. Rysunek 2 pokazuje moje pierwsze próby:

Na razie wygląda na to, że będę w stanie utrzymać swoją pracę jeszcze przez kilka lat, ponieważ maszyny mogą nadal potrzebować inżynierów, którzy pomogą im tworzyć lepsze maszyny.

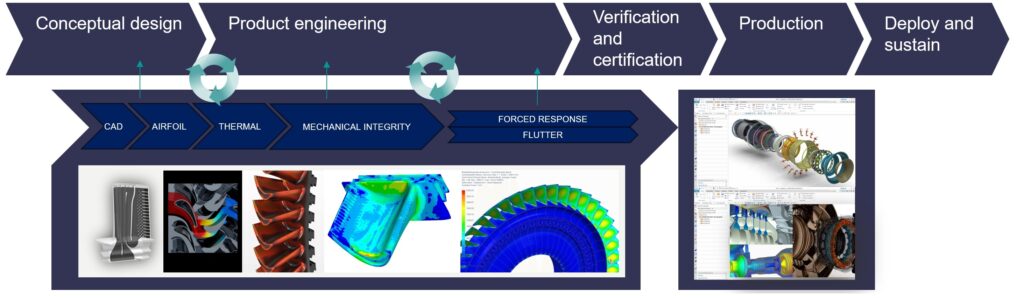

Spojrzenie na aktualny stan wiedzy na temat przepływu pracy przy projektowaniu turbin gazowych

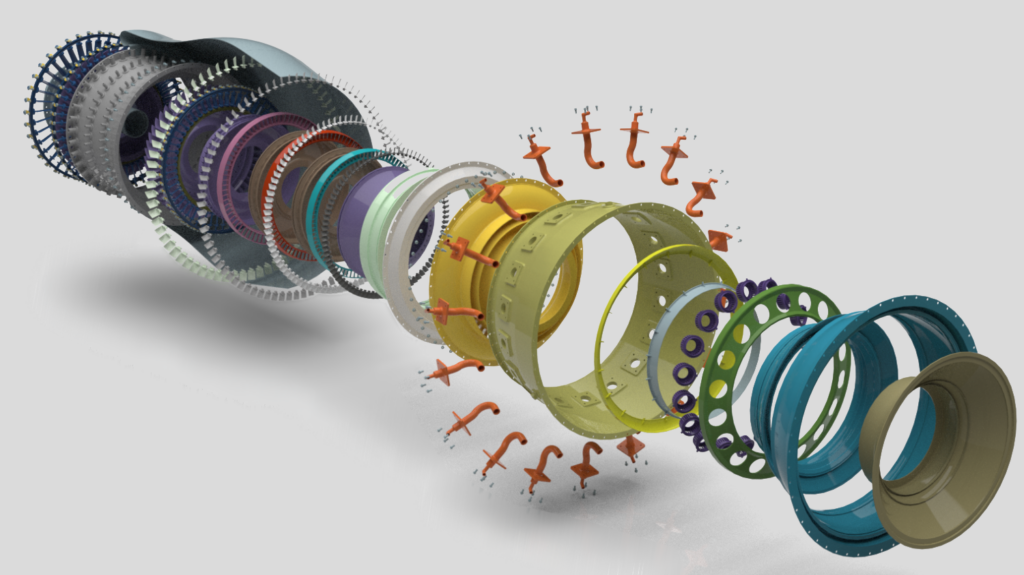

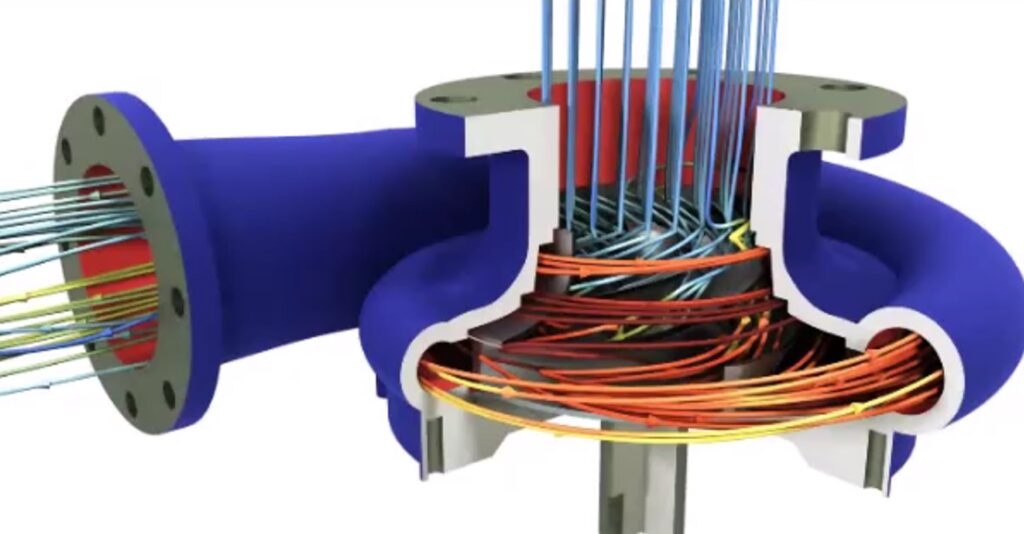

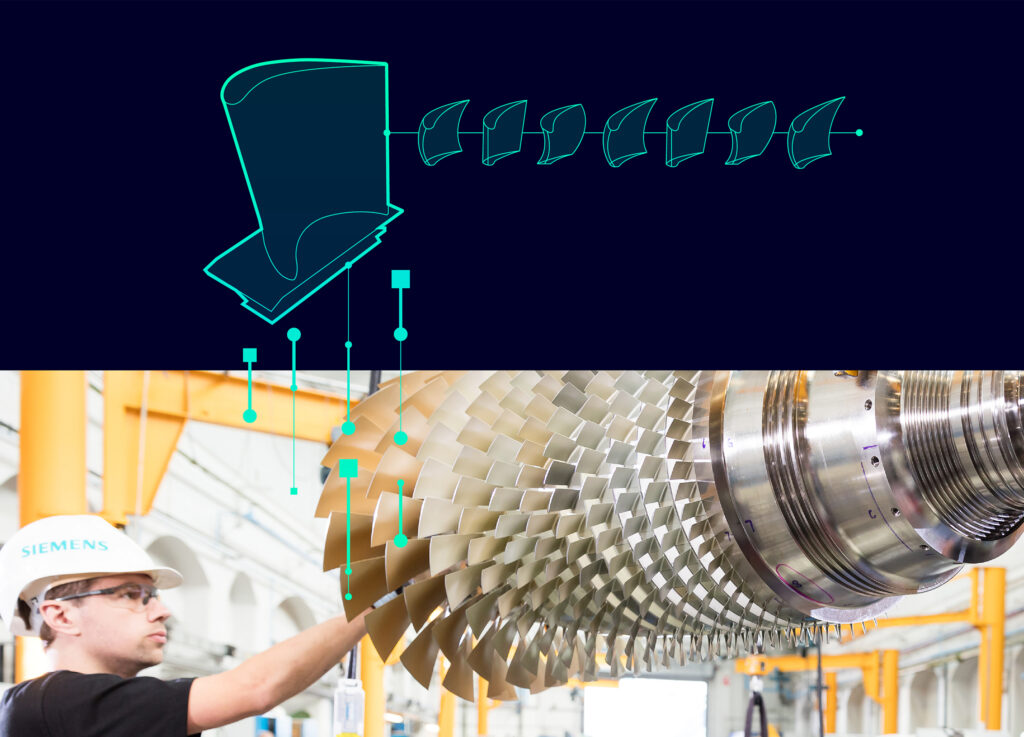

Rysunek 3 przedstawia „klasyczne” podejście do obrazu CAD z zespołu silnika odrzutowego przy użyciu NX. Projektowanie turbiny gazowej w przeszłości trwało kilka lat i nie zawsze kończyło się sukcesem. Dzięki narzędziom cyfrowym możemy dość łatwo ulepszyć dzisiejszy projekt dzięki multidyscyplinarnemu podejściu do projektowania i optymalizacji.

Nawet jeśli jest to bardzo zaawansowana fizyka i złożone geometrie, można dziś połączyć kilka z tych kroków w zautomatyzowany sposób. Utrzymanie CAD przy życiu, warunki brzegowe i różne wersje pozostają całkowicie pod kontrolą użytkownika. Proces projektowania komponentu pokazano na schemacie na rysunku 4. Odbywa się to poprzez połączenie CAD z NX z różnymi narzędziami do symulacji CAE, takimi jak Simcenter STAR-CCM+ i Simcenter 3D. Automatyzacja i optymalizacja są obsługiwane przez HEEDS, a wszystkie dane są zarządzane przez Teamcenter.

Naprawdę nie ma znaczenia, czy chodzi o wyższą wydajność dzięki aerodynamice, lepszą integralność mechaniczną i trwałość, zmniejszenie zużycia powietrza chłodzącego czy nowe paliwa do spalania; wszystkie one wpływają na siebie nawzajem i nie ma sposobu, aby być konkurencyjnym i innowacyjnym, chyba że prawidłowo wykorzysta się nowoczesne multidyscyplinarne metody eksploracji przestrzeni projektowej.

Aby skutecznie rozwijać produkt, chcemy ocenić jak najwięcej projektów na jak najwcześniejszym etapie procesu. Podjęcie kolejnych kroków w przyszłość oznacza połączenie tego z uczeniem maszynowym, ponieważ przestrzeń projektowa może szybko stać się duża i obejmować wiele dyscyplin. Co by było, gdyby algorytm uczenia maszynowego mógł trenować się w czasie rzeczywistym na przestrzeni projektowej, która jest obecnie oceniana za pomocą obliczeniowej dynamiki płynów (CFD) lub metody elementów skończonych (FEM)?

Ulepszenie multidyscyplinarnej optymalizacji projektu dla przyszłej inżynierii produktu

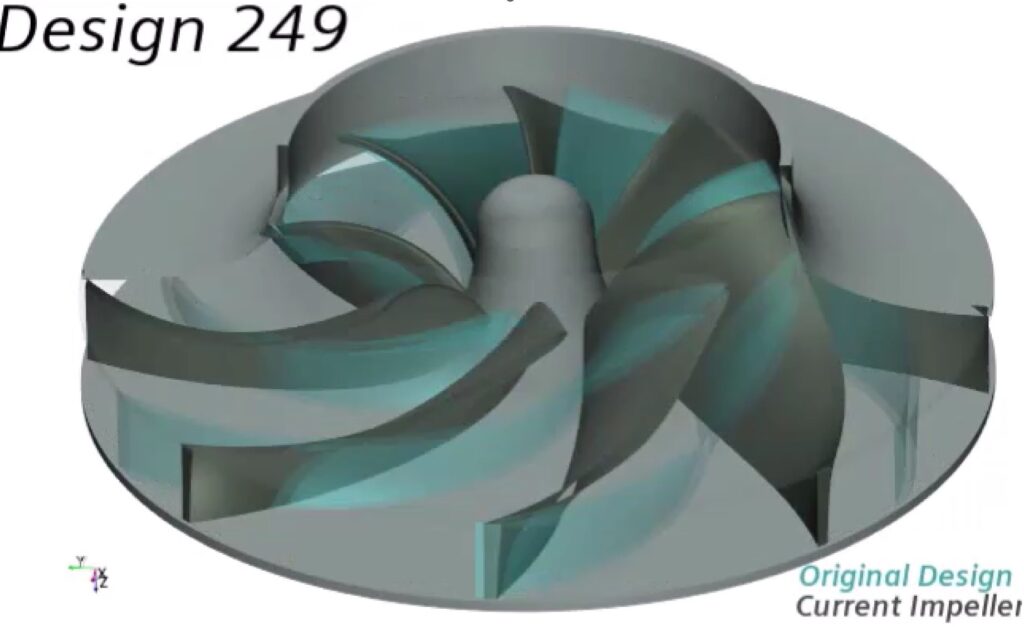

W tym celu mamy dwa dowody koncepcji, które są związane z maszynami turbinowymi. Jednym z nich jest optymalizacja wydajności pompy wodnej przy natężeniu przepływu 110 kg/s i 1200 obr. Pracowaliśmy nad sparametryzowanym modelem z 12 zmiennymi geometrycznymi i liczbą łopatek.

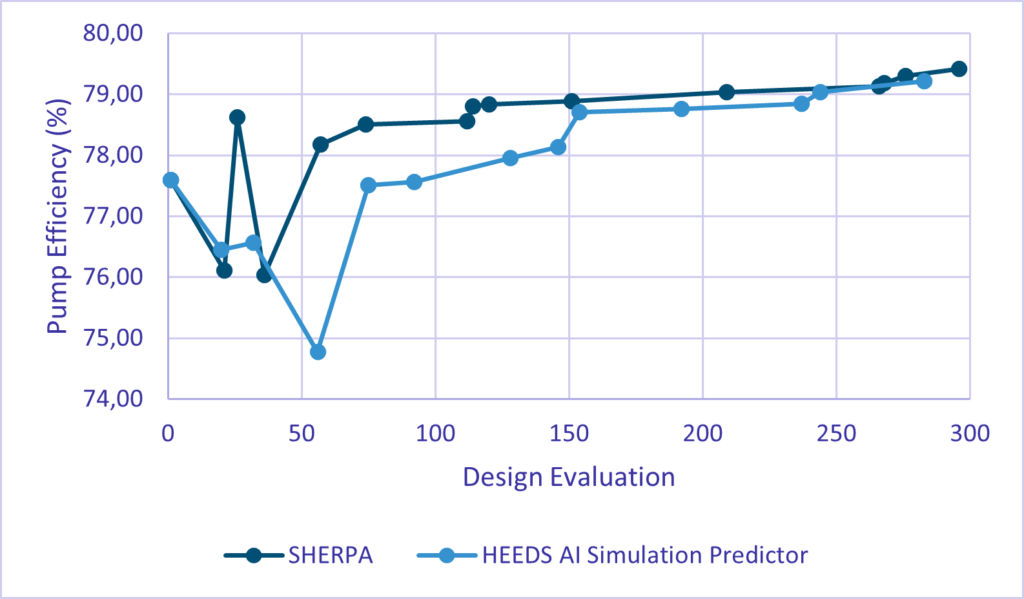

HEEDS, kompleksowe multidyscyplinarne oprogramowanie do analizy i optymalizacji projektu (MDAO), wykorzystuje domyślną metodę wyszukiwania, SHERPA, do jednoczesnego prowadzenia wielu strategii wyszukiwania i dynamicznie dostosowuje się do problemu, gdy uczy się o przestrzeni projektowej. Dzięki SHERPA, HEEDS może odkryć 300 wariantów projektu w 40 godzin. Wraz z wprowadzeniem HEEDS AI Simulation Predictor, dodatkowego rozszerzenia HEEDS, technologia wyszukiwania SHERPA została znacznie ulepszona. Niektóre symulacje CFD są zastępowane ocenami AI przeprowadzanymi przez automatycznie wyszkolony model AI, wykorzystujący spostrzeżenia uzyskane z wczesnych symulacji – rewolucjonizując ten proces. W tym przypadku policzono 151 przebiegów CFD, podczas gdy 149 wykonano z oceną AI (w sumie 300). Zajęło to około 20 godzin, osiągając te same wyniki i oszczędzając 49% czasu. Wydajność pompy wzrosła o 3%, a wysokość podnoszenia o 10%.

Rysunek 5: Pompa wodna – eksploracja przestrzeni projektowej za pomocą HEEDS AI Simulation Predictor – wyniki CAD i CFD

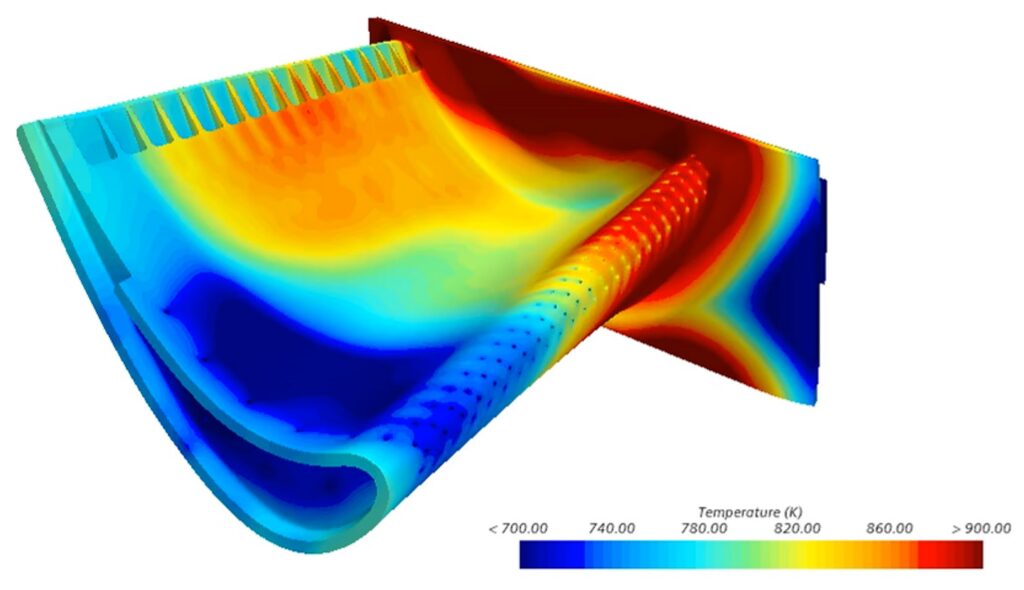

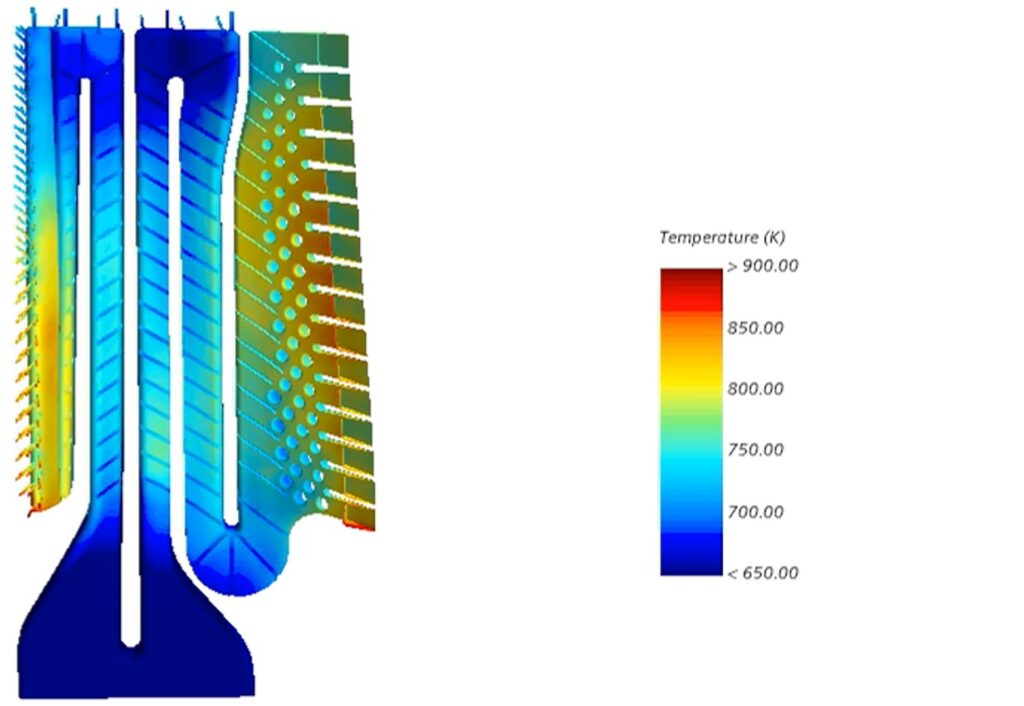

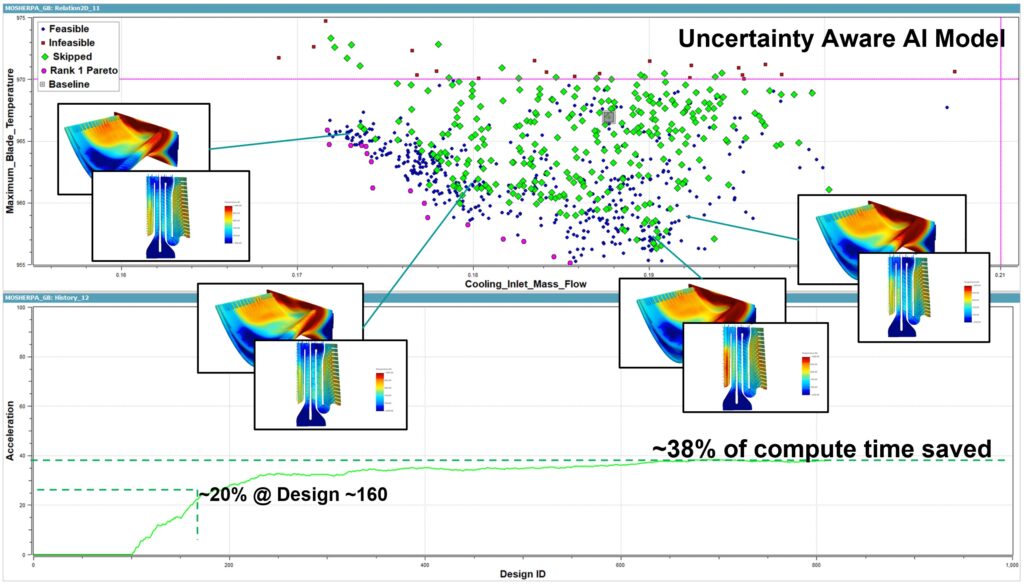

Drugi przypadek to łopatka turbiny gazowej do optymalizacji chłodzenia. Tutaj celem jest zminimalizowanie temperatury łopatki i zminimalizowanie przepływu masowego powietrza chłodzącego. Sparametryzowany CAD z NX jest używany do symulacji w Simcenter STAR-CCM+. CAD ma 34 sparametryzowane charakterystyki kanału serpentynowego ze zmianami żeber chłodzących i otworów głowicy prysznicowej (patrz rysunek 7). 500 ocen projektowych wykonanych dla tego przypadku pozwoliło zaoszczędzić około 38% czasu, pomijając symulacje CFD ze sztuczną inteligencją i wciąż osiągając to samo najlepsze rozwiązanie. Może to oznaczać 20 dni zaoszczędzonego czasu, jeśli do każdej symulacji zostanie wykorzystanych 160 rdzeni. W ten sposób można łatwo zaoszczędzić tygodnie i miesiące na projektach i szybciej wprowadzić lepszy produkt na rynek.

Rysunek 7: Temperatura zewnętrzna i wewnętrzna dla eksploracji przestrzeni projektowej łopatki turbiny ze sprzężonym przenoszeniem ciepła za pomocą HEEDS AI Simulation Predictor, NX i Simcenter STAR-CCM+.

Na podstawie tych pierwszych przykładów dodania sztucznej inteligencji i uczenia maszynowego do już imponującego przepływu pracy CAD-CAE można już dostrzec potencjał i łatwość rozpoczęcia pracy bez bycia ekspertem w dziedzinie uczenia maszynowego lub optymalizacji. Jak duża będzie rewolucja AI i ML i jaki wpływ będzie miała na losy przemysłu mechanicznego, jest zbyt wcześnie, aby powiedzieć. Wiemy już jednak, że będzie to klucz do utrzymania się przed konkurencją. Podsumowując, moja rada brzmi następująco:

- Proszę wyciągać wnioski z tego, co zrobiliśmy w przeszłości, ponieważ mądrość jest ważna.

- Proszę to wykorzystać w wątku cyfrowym, aby ulepszyć nasze stare produkty i metody.

- Proszę przejąć kontrolę nad swoim przeznaczeniem i stworzyć wspaniałą przyszłość!

Podziękowania:

Chciałbym podziękować za wspaniałą pracę inżynierską Gabrielowi Amine-Eddine, Jeremy’emu Hanke i René Braunowi.

Mogą być Państwo również zainteresowani…

Rozwiązanie

Uwolnij innowacje dzięki AI/ML i Simcenter

Biała księga

Redukcja hałasu silników lotniczych

Join the forum for Designers!

Your expertise is vital to the community. Join us and contribute your knowledge!

Join the Forum NowShare, learn and grow with the best professionals in the industry.