Join the forum for Designers!

Your expertise is vital to the community. Join us and contribute your knowledge!

Join the Forum NowShare, learn and grow with the best professionals in the industry.

Funkcjonalność analizy kompozytów od dawna jest dostępna dzięki potężnym rozwiązaniom, takim jak Abaqus, a najważniejszym narzędziem do projektowania kompozytów jest CATIA V5 (lub 3DEXPERIENCE CATIA). Oba rozwiązania są liderami w branży, a pojawienie się 3DPlatforma EXPERIENCE umożliwiła połączenie tych funkcjonalności w jedno rozwiązanie do modelowania i symulacji (MODSIM) ujednolicony przepływ pracy dla wszystkich Państwa potrzeb związanych z kompozytami. Ten artykuł koncentruje się na analizie kompozytów w programie 3DPlatforma EXPERIENCE i ma być dodatkiem do bloga CATIA poświęconego projektowaniu kompozytów tutaj.

Dlaczego warto symulować materiały kompozytowe?

Kompozyty to jedne z najpopularniejszych materiałów w niemal każdej branży, w której kluczowe znaczenie ma wysoka wytrzymałość i lekkość konstrukcji, w tym w przemyśle lotniczym, motoryzacyjnym, dóbr konsumpcyjnych, a nawet w medycynie. Aby wprowadzać innowacje w tych szybko rozwijających się dziedzinach, samo użycie kompozytów nie wystarczy. Struktury kompozytowe muszą zostać zweryfikowane i przetestowane pod kątem wydajności; tutaj właśnie wkracza symulacja.

Opracowanie oprzyrządowania lub prototypów struktur kompozytowych jest kosztowne, co sprawia, że walidacja za pomocą testów niszczących jest znacznie mniej atrakcyjna. W wielu przypadkach łatwiej jest symulować strukturę na wczesnym etapie projektowania, aby zmniejszyć potrzebę przeprowadzania testów fizycznych.

Dlaczego symulacja kompozytów jest trudna?

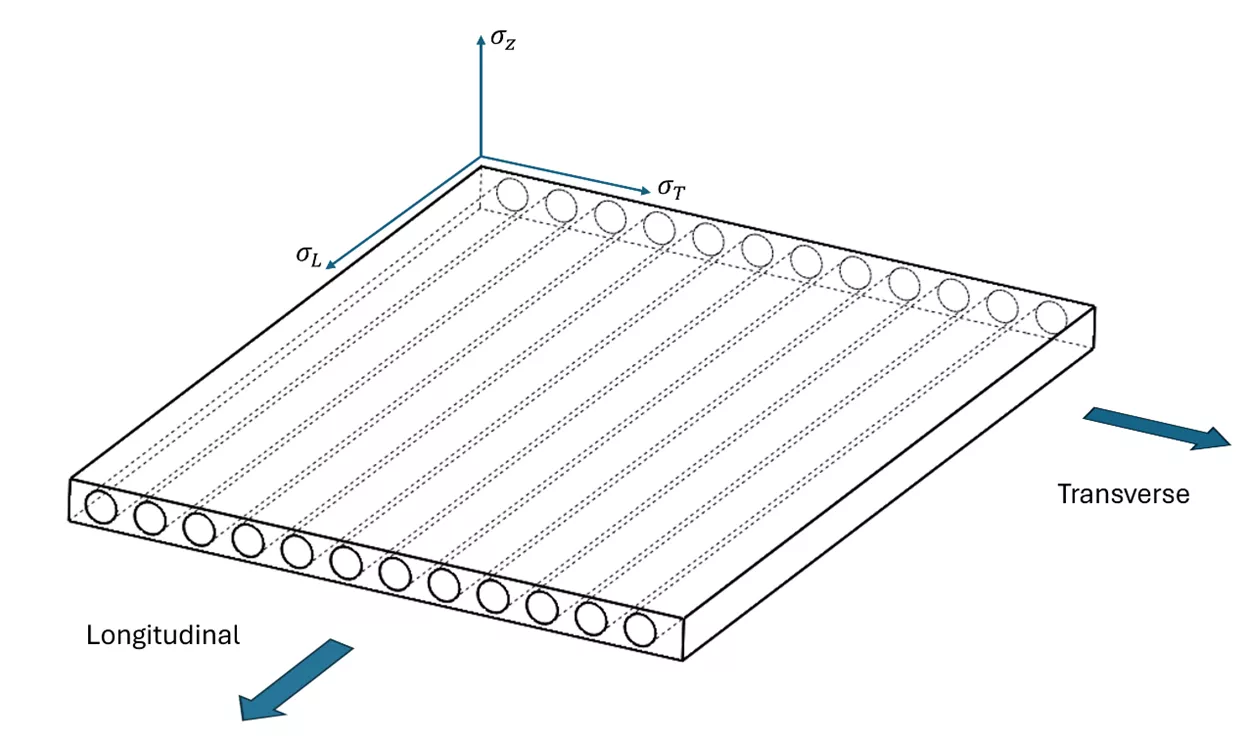

Tradycyjne struktury kompozytowe z taśmą jednokierunkową są z natury ortotropowe lub anizotropowe. Mówiąc prościej, oznacza to, że sztywność materiału jest różna w różnych kierunkach, a także może być różna przy rozciąganiu i ściskaniu.

Jest to wyjątkowo trudne w przypadku symulacji. Większość danych materiałowych dla Analiza metodą elementów skończonych (MES) pochodzi z jednoosiowych testów rozciągania, w których materiał jest rozciągany, a obciążenie jest mierzone w tandemie z wielkością odkształcenia materiału. Generuje to krzywą naprężenie-odkształcenie, którą można wykorzystać do symulacji.

W przypadku kompozytów każdy projekt będzie miał swój własny układ warstw, co oznacza, że każdy projekt może wymagać co najmniej trzech oddzielnych testów fizycznych w celu scharakteryzowania materiału. To tradycyjnie sprawia, że charakterystyka materiałowa struktur kompozytowych jest nieosiągalna dla wielu mniejszych firm.

Ten blog pokaże, w jaki sposób 3DEXPERIENCE zmienia ten krajobraz dzięki potężnej integracji projektowania i analizy kompozytów pod jednym dachem.

Potężne narzędzia MES, takie jak Abaqus, mają długą historię dokładnej analizy kompozytów. Jest to możliwe dzięki kilku kluczowym technologiom.

Najpierw omówmy najtrudniejszą część modelowania każdy struktura kompozytowa – prawidłowe modelowanie zachowania materiału.

Makroskopowe modelowanie materiałów

Abaqus oraz 3DDOŚWIADCZENIE SYMULACJA może pozwolić na w pełni anizotropowe zachowanie materiału w skali makroskopowej. Oznacza to, że materiał kompozytowy jest modelowany jako jednorodny materiał o właściwościach sztywności, które zmieniają się w zależności od kierunku obciążenia. Narzędzia te pozwalają użytkownikowi definiować właściwości materiału kompozytowego w narzędziu symulacyjnym na różne sposoby, w zależności od potrzeb. Te cztery typy elastyczności anizotropowej to:

- Właściwości materiału ortotropowego można wprowadzić, wprowadzając moduł sprężystości, moduł ścinania i współczynnik trucizny we wszystkich trzech kierunkach ortotropowych.

- Właściwości laminy można wprowadzić jako sformułowanie naprężenia płaskiego przy użyciu tylko właściwości w płaszczyźnie i poprzecznych dla sprężystości, pojedynczego współczynnika trucizny i modułu ścinania we wszystkich trzech kierunkach (najczęściej stosowane w przypadku powłok laminowanych).

- Materiały idealnie ortotropowe muszą wyraźnie definiować wszystkie niezerowe wyrazy w macierzy materiału ortotropowego.

- Materiały idealnie anizotropowe muszą jednoznacznie definiować wszystkie niezerowe wyrazy w macierzy anizotropowej. macierzy materiału.

3DDOŚWIADCZENIE pozwala nam mapować złożone dane projektowe z CATIA w celu uzyskania bezpośredniego łącza do informacji o obłożeniu, orientacji włókien i układzie warstw, co pozwala na obliczenie złożonej macierzy strukturalnej (więcej na ten temat później).

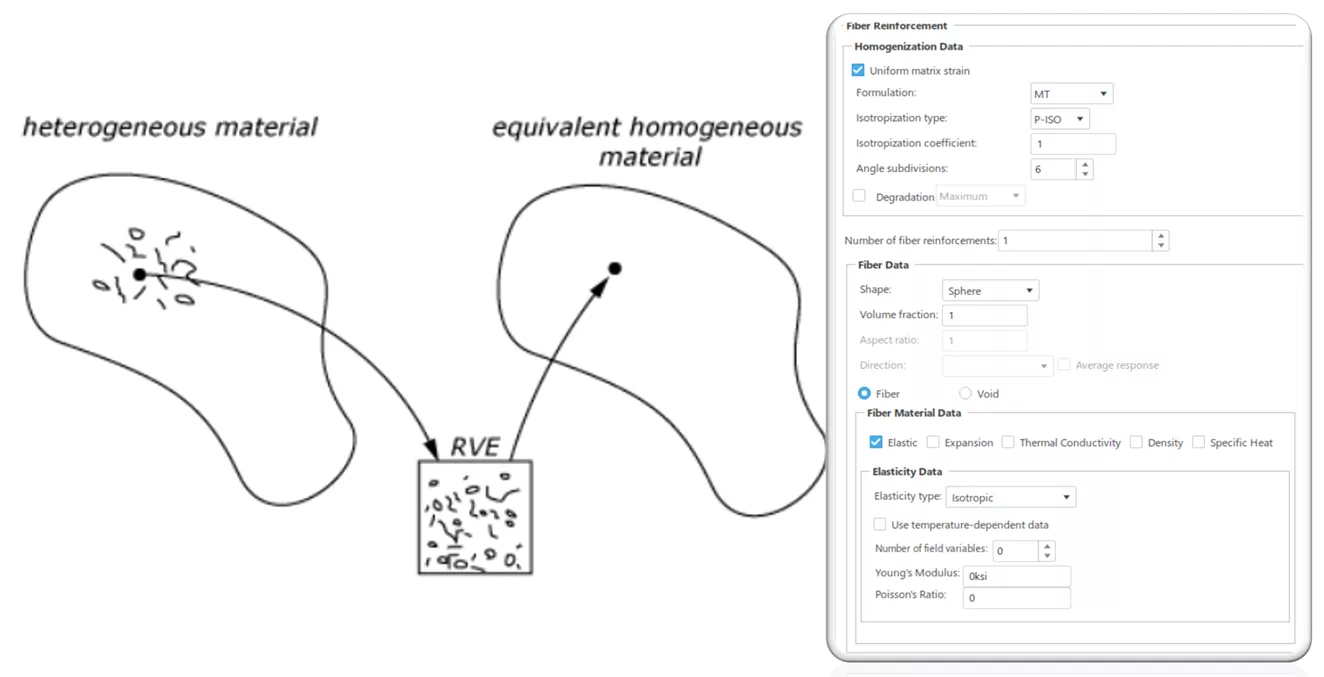

Modelowanie materiałów mikromechanicznych

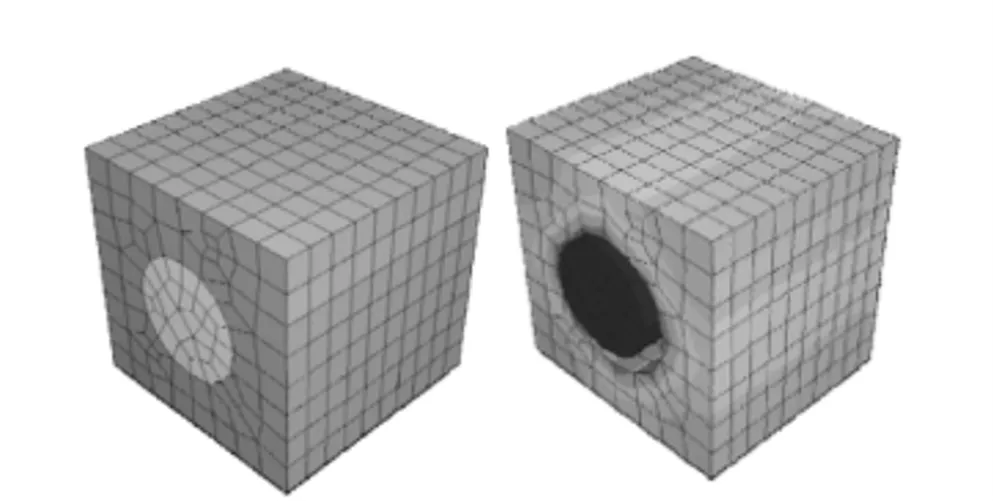

W tym podejściu włókna i materiały wzmacniające matrycę są modelowane oddzielnie jako ciała odkształcalne. Chociaż ta metoda prawdopodobnie przyniesie najbardziej solidne wyniki, modelowanie każdego włókna struktury kompozytowej indywidualnie i symulowanie interakcji kontaktowych między tymi włóknami a matrycą kompozytową szybko staje się zbyt wymagające obliczeniowo, aby było wykonalne na jakąkolwiek znaczącą skalę.

Komórka jednostkowa rozwarstwienia włókno-matryca. Zdjęcie dzięki uprzejmości Dassault Systèmes™

W 3DSYMULACJA DOŚWIADCZENIA, użytkownik może zamiast tego podyktować parametry wzmocnienia włóknami, które po połączeniu tworzą reprezentatywny element objętościowy (RVE) materiału kompozytowego i ekstrapolują tę małą objętość w celu określenia właściwości materiałowych struktury kompozytowej o większej skali. Pozwala to użytkownikowi na szybkie i łatwe zdefiniowanie złożonych właściwości materiału kompozytowego poprzez wprowadzenie kilku prostych parametrów.

Modele uszkodzeń

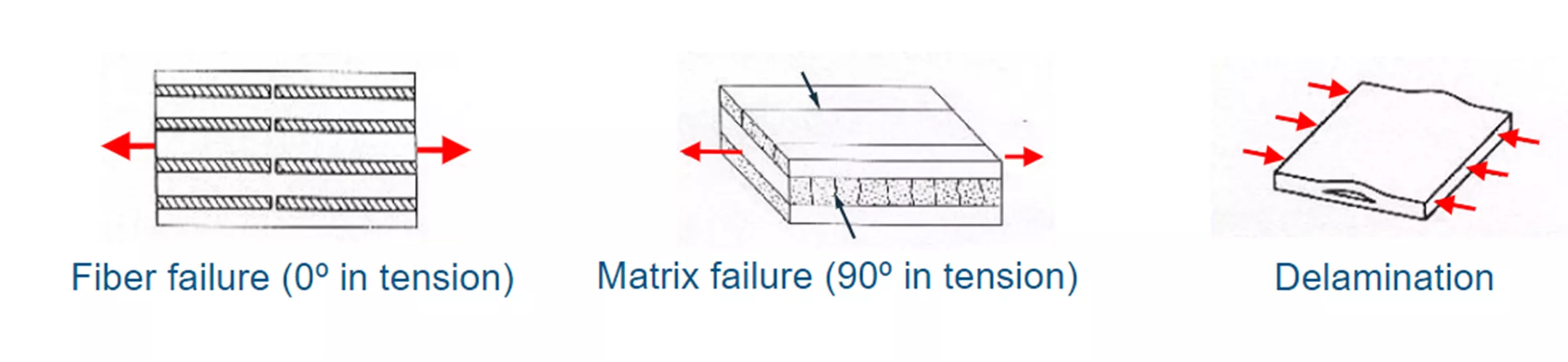

Uszkodzenie kompozytu następuje zazwyczaj w jednym z dwóch trybów. Albo dochodzi do uszkodzenia poszczególnych warstw (warstw) z powodu nadmiernego rozciągania, ściskania lub ścinania, albo do rozwarstwienia między samymi warstwami.

Zdjęcie dzięki uprzejmości Dassault Systèmes™

3DEXPERIENCE SIMULATION ma możliwość modelowania momentu uszkodzenia w dowolnej warstwie. Ten parametr inicjacji uszkodzenia można zdefiniować na jeden z kilku sposobów:

- Teoria maksymalnego naprężenia – Proste kryteria uszkodzenia oparte na naprężeniach, które mierzą każdy składnik naprężenia kierunkowego i porównują go z określonym limitem naprężenia. Teoria ta nie przewiduje interakcji między różnymi kierunkami składowych naprężenia, więc dokładność jest ograniczona.

- Teoria maksymalnego odkształcenia – Proste kryterium uszkodzenia oparte na odkształceniu, które mierzy składowe odkształcenia kierunkowego w stosunku do określonych wartości granicznych.

- Teoria Tsai-Hilla – Model ten jest rozszerzeniem modelu kryterium plastyczności Hilla opracowanego przez Rodneya Hilla. Kryterium zniszczenia Tsai-Hilla jest prostym modelem stosowanym do przewidywania zniszczenia laminatu kompozytowego.

- Teoria Tsai-Wu – Ten model uszkodzeń został wprowadzony później w celu wygładzenia formy kryteriów Tsai-Hilla. Model ten może zapewnić dokładniejsze wyniki niż Tsai-Hill w porównaniu z danymi eksperymentalnymi, ale różnica zwykle nie jest duża.

Modelowanie mieszane

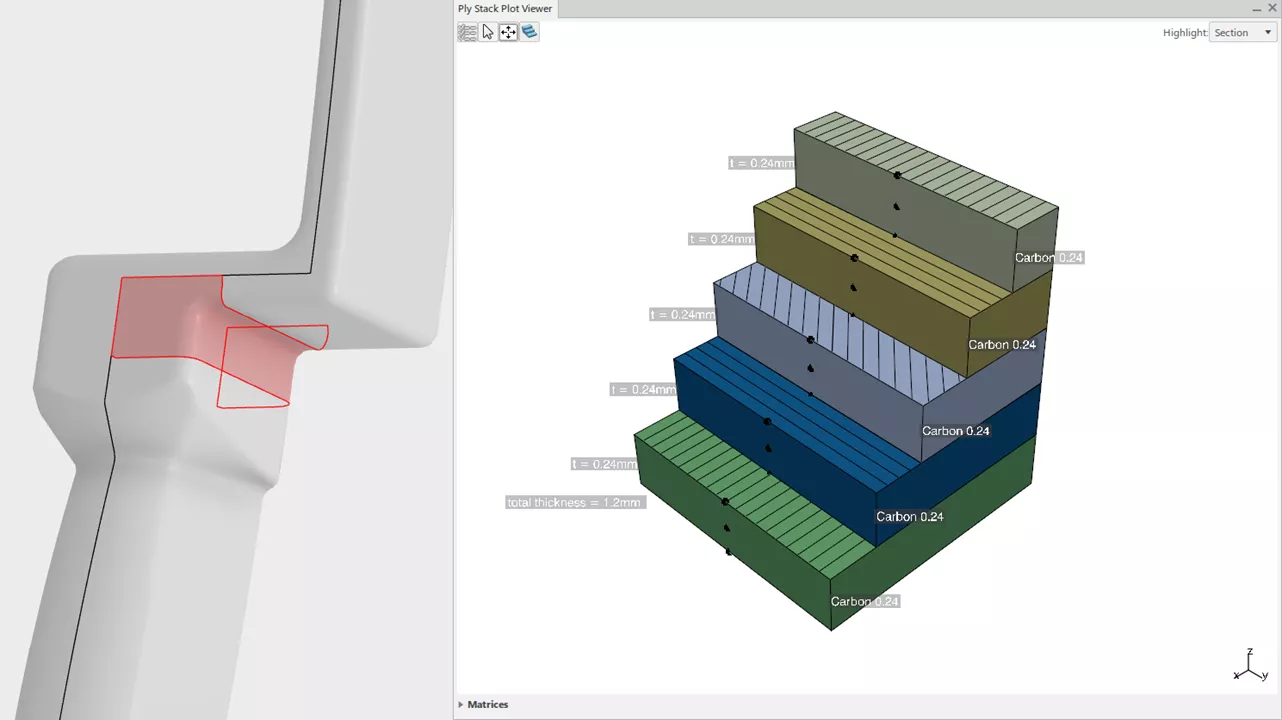

Te dwa podstawowe tryby uszkodzenia są dodatkowo komplikowane przez fakt, że uszkodzenie nie zawsze występuje w jednej z ekstremalnych (wewnętrznych/zewnętrznych) warstw kompozytu. Dlatego wszystkie warstwy muszą być modelowane dyskretnie. Aby to uwzględnić, 3DSIMULATION EXPERIENCE wykorzystuje mieszane modelowanie struktury kompozytowej. Każda pojedyncza warstwa jest charakteryzowana za pomocą jednej z metod anizotropowych wymienionych powyżej, a następnie układana w stosy zgodnie z projektem konstrukcji. Pozwala to na bardzo solidną reprezentację sztywności, która jest napędzana przez proces projektowania kompozytu.

Powłoki o niejednolitej grubości

Większość struktur kompozytowych jest bardzo cienka w stosunku do ich głównych wymiarów, co oznacza, że korzystne jest użycie elementów powłokowych w celu zwiększenia wydajności solwera. Jednak wiele struktur kompozytowych może mieć dodatkowe warstwy w obszarach o wysokim naprężeniu, aby zmniejszyć prawdopodobieństwo uszkodzenia. Wiele narzędzi symulacyjnych zakłada, że element powłokowy ma pojedynczą, jednolitą grubość w całym ciele, ale tak nie jest w przypadku Abaqs i 3DDOŚWIADCZENIE SIMULATION. Grubości powłok mogą być mapowane do danych przestrzennych utworzonych przez użytkownika, a nawet mogą być powiązane z samą geometrią CATIA 3D CAD.

Design Link

Dassault Systèmes™ jest liderem w branży narzędzi do projektowania kompozytów i analizy elementów skończonych. Przez wiele lat narzędzia te istniały w oddzielnych silosach. The 3DPlatforma EXPERIENCE zrewolucjonizowała branżę, łącząc projektantów kompozytów i analityków. Projektanci mogą korzystać ze światowej klasy CATIA funkcjonalność projektowania kompozytów i kierowanie definicji warstwowego materiału kompozytowego bezpośrednio do narzędzi symulacyjnych zasilanych przez Abaqus solver.

Jak to działa

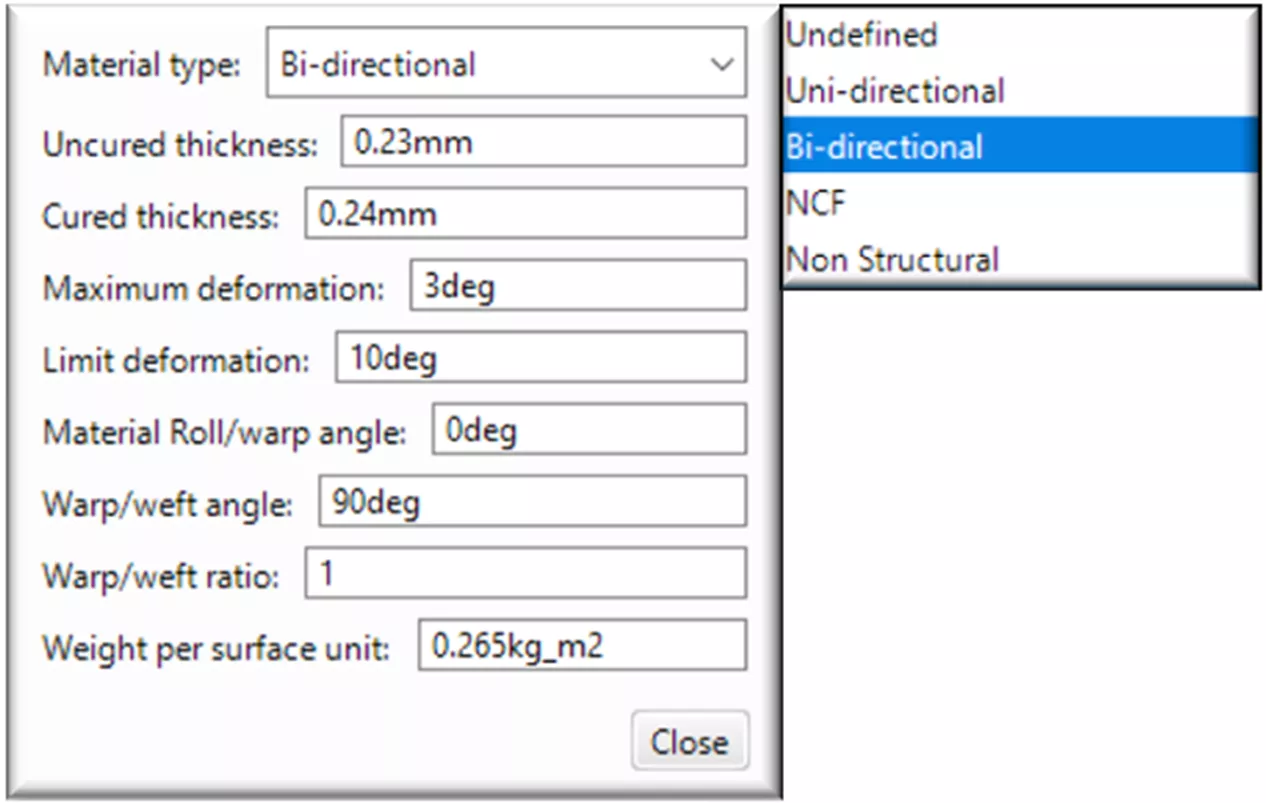

Projektant korzystający z aplikacji CATIA Composites Design aplikacja może ukończyć projektowanie warstw przy użyciu dowolnej metodologii omówionej przez mojego kolegę Tima w jego artykule tutaj. Materiały zaangażowane w domenę projektowania kompozytów można scharakteryzować jako jednokierunkowe, dwukierunkowe, nieobrabiane lub niestrukturalne. Materiały te obejmują również utwardzone i nieutwardzone stosunki grubości, limity deformacji i inne zmienne. Najważniejsze dla symulacji są definicje kierunkowości, ponieważ wpływają one na definicję sztywności anizotropowej.

Następnie poszczególne materiały są łączone z parametrami symulacji poprzez „przekierowanie” łącza materiałowego, które łączy definicję materiału domeny kompozytowej z właściwościami materiału domeny symulacji.

Stamtąd analityk może połączyć się z prawidłowymi właściwościami kompozytu, jak omówiono wcześniej. Oto przykład definicji materiału kompozytowego do symulacji. To przekierowanie łącza materiału jest konieczne tylko do początkowej konfiguracji modelu. Wszelkie zmiany geometrii, warstw, warstw lub orientacji zostaną odpowiednio zaktualizowane.

Następnym krokiem jest połączenie definicji geometrycznej kompozytów z właściwościami materiału utworzonymi powyżej. Odbywa się to poprzez definicję sekcji w Tworzenie modelu strukturalnego app.

Wybór bryły z informacjami o projekcie kompozytowym pozwala użytkownikowi wybrać różne sposoby mapowania informacji o układzie kompozytowym na siatkę konstrukcyjną, w zależności od tego, który jest najbardziej odpowiedni dla zastosowanego przepływu pracy projektowej.

To jeden box jest głównym wyróżnikiem pomiędzy 3DEXPERIENCE i innych rozwiązań do projektowania i analizy kompozytów. Zdolność do przewidywania drapowania, wypaczania i innych niedoskonałości wynikających z produkcji kompozytów, a następnie MAPowania tych niedoskonałości do modelu strukturalnego do analizy metodą elementów skończonych zmienia zasady gry dla każdego, kto pracuje z warstwowymi strukturami kompozytowymi.

Od tego momentu konfiguracja modelu FEA nie różni się niczym od konfiguracji dla jakiegokolwiek innego materiału. Wykorzystanie fantastycznego oprogramowania Abaqus Solver pozwala użytkownikowi rozwiązywać wszystko, od podstawowej analizy statycznej lub rezonansowej częstotliwości, aż po jawne badania dynamiczne uderzenia lub upadku.

The 3DPlatforma EXPERIENCE jest prawdziwym innowatorem i liderem w integracji modelowania 3D i procesów projektowania symulacyjnego, lub MODSIM w skrócie MODSIM. Ten artykuł jest tylko jednym z przykładów tej innowacji, a jest ich znacznie więcej.

Join the forum for Designers!

Your expertise is vital to the community. Join us and contribute your knowledge!

Join the Forum NowShare, learn and grow with the best professionals in the industry.