Join the forum for Designers!

Your expertise is vital to the community. Join us and contribute your knowledge!

Join the Forum NowShare, learn and grow with the best professionals in the industry.

Gdy elementy metalowe wychodzą z produkcji lub wytwarzania, zazwyczaj wymagają pewnego rodzaju procesu wykańczania powierzchni, aby poprawić ich wygląd lub właściwości antykorozyjne.

Czasami zabiegi te mogą również poprawić właściwości elektryczne lub mechaniczne części. Jest to ważny etap produkcji i może mieć znaczący wpływ na trwałość i funkcjonalność części.

W tym artykule omówimy jeden z takich procesów: elektropolerowanie. Zbadamy, czym jest, jak działa i jakie są jego zalety w porównaniu z innymi metodami obróbki. Proszę zacząć.

Czym jest elektropolerowanie?

Elektropolerowanie lub polerowanie anodowe to proces elektrochemiczny, który wykorzystuje energię elektryczną do usuwania cienkiej warstwy z powierzchni metali przewodzących prąd elektryczny. Usunięcie tej cienkiej warstwy poprawia chropowatość powierzchni metalu, a także jego odporność na korozję. Gotowe produkty wyglądają lśniąco i czysto, ponieważ przebarwienia i/lub osadzone obce materiały z poprzednich procesów zostały wyeliminowane.

Elektropolerowanie może usunąć do 40 mikrometrów z powierzchni, w zależności od parametrów procesu. Zazwyczaj jednak elektropolerowanie jest stosowane do usuwania od 8 do 20 mikrometrów.

Istnieją zastosowania, w których konieczne jest usunięcie bardzo małej ilości metalu. Dobrym przykładem są igły podskórne. W przypadku takich części, proces polerowania elektrolitycznego flash może usuwać zadziory z krawędzi i pasywować części przy użyciu niewielkiej ilości prądu i krótkiego czasu trwania procesu.

Procent uzyskanego wykończenia powierzchni zależy od początkowego wykończenia. Dzięki elektropolerowaniu możliwa jest redukcja Ra (średniej chropowatości) nawet o 50%. Jednak ze względu na ograniczenia praktyczne, zwykle możemy osiągnąć od 25 do 40%.

Jednakże, gdy wartość Ra staje się mniejsza, uzyskujemy malejącą stopę zwrotu. Oznacza to, że dobrze wykończona część nie będzie w stanie odnieść takich samych korzyści z elektropolerowania, jak stosunkowo szorstka część. Na przykład, jeśli mielibyśmy elektropolerować metalową powierzchnię o wartości Ra wynoszącej 10-15, bylibyśmy w stanie osiągnąć redukcję tylko o około 10 procent.

Proces elektropolerowania jest również często stosowany jako wtórny proces wykańczania w celu uzupełnienia polerowania mechanicznego. Podczas gdy mechaniczne metody polerowania usuwają makroskopowe niedoskonałości powierzchni, elektropolerowanie usuwa mikroskopijne niedoskonałości powierzchni.

Na przykład, część o wartości 70 Ra może zyskać około 40%, jeśli od razu zastosujemy elektropolerowanie, podnosząc końcową wartość Ra do około 40. Możemy jednak najpierw zastosować polerowanie mechaniczne i zmniejszyć wartość Ra do 40, a następnie zmniejszyć ją o 40% dzięki elektropolerowaniu, aby uzyskać końcową wartość Ra wynoszącą około 20-25.

Jak działa proces elektropolerowania?

Proces elektropolerowania działa na zasadzie ogniwa elektrolitycznego. W procesie elektropolerowania łączymy obrabiany przedmiot z dodatnim zaciskiem ogniwa i czynimy go anodą.

Odpowiedni metal podłączony do ujemnego zacisku staje się katodą. Ogniwo w tym przypadku jest zwykle prostownikiem prądu stałego, który przekształca zasilanie prądem przemiennym w zasilanie prądem stałym na wyjściu.

Proszę pozwolić nam zrozumieć proces elektropolerowania, dzieląc go na trzy odrębne etapy. Są to:

- Przygotowanie powierzchni

- Polerowanie elektrolityczne

- Obróbka końcowa

Przygotowanie powierzchni

Elektropolerowanie wymaga czystej powierzchni, aby umożliwić przepływ jednolitego prądu elektrycznego. Zanieczyszczenia powodują nierównomierną gęstość prądu, co prowadzi do nierównomiernej erozji powierzchni.

Powierzchnia może jednak gromadzić zanieczyszczenia z poprzednich procesów lub obsługi części w warsztacie. Mogą to być smary, oleje, brud warsztatowy, odciski palców lub wszelkie filmy pozostawione na części po jej wyprodukowaniu. Ilość zanieczyszczeń bezpośrednio determinuje ostateczną jakość wykończenia.

Dlatego pierwszym krokiem jest dokładne oczyszczenie powierzchni ze wszystkich zanieczyszczeń. Proces czyszczenia rozpoczyna się od alkalicznego i rozpuszczalnikowego środka czyszczącego, a następnie wytrawiania. Po każdym procesie część jest płukana w celu usunięcia pozostałości procesu.

Polerowanie elektrolityczne

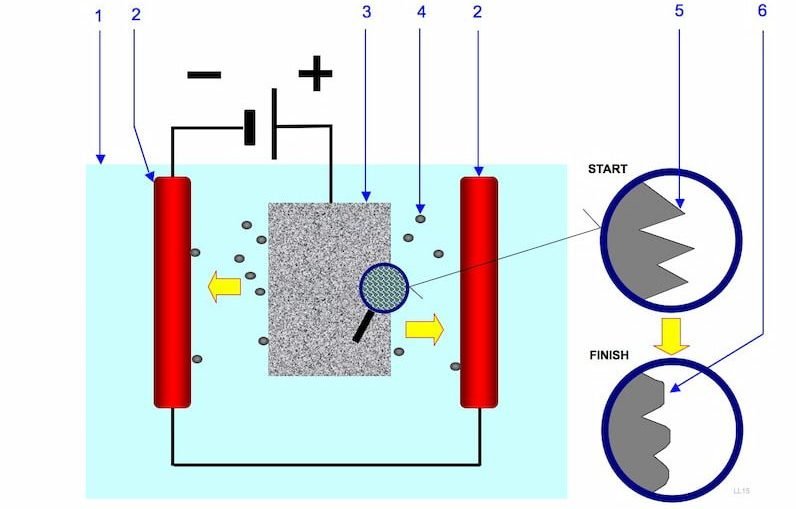

Mikroskopowy widok procesu elektropolerowania

Materiał do polerowania jest podłączony do dodatniego zacisku (anody), a inny odpowiedni metal jest podłączony do ujemnego zacisku (katody).

Anoda i katoda są zanurzane razem w odpowiednim roztworze elektrolitu. Na elektrodzie dodatniej materiał wytwarza ładunek dodatni, utlenia się i rozpuszcza w elektrolicie. Zadziory i narożniki mają zwiększoną gęstość prądu.

Ten etap usuwa materiał na poziomie mikroskopowym. Możemy precyzyjnie kontrolować grubość usuwanej warstwy.

Następujące czynniki wpływają na grubość usuwanej warstwy i ostateczną jakość powierzchni:

- Skład metalu i elektrolitu

- Zanieczyszczenie powierzchni

- Temperatura elektrolitu

- Gęstość prądu

- Ciężar właściwy elektrolitu

- Metoda mieszania elektrolitu

Obróbka końcowa

Proces elektropolerowania prowadzi również do szeregu niezamierzonych reakcji. Produkty uboczne tych reakcji osadzają się na powierzchni metalu i muszą zostać oczyszczone, aby uzyskać zadowalający produkt końcowy.

Niewyczyszczenie ich spowoduje problemy, takie jak niespójność, korozja i przebarwienia w trakcie eksploatacji. W przypadku wykończeń ze stali nierdzewnej, do obróbki końcowej stosuje się obróbkę kwasem azotowym, a następnie płukanie na gorąco.

Elektropolerowanie a galwanizacja

Jeśli się nad tym zastanowić, elektropolerowanie jest bezpośrednim przeciwieństwem procesu galwanizacji. W procesie galwanizacji osadzamy cienką warstwę jednego metalu na drugim poprzez reakcję elektrochemiczną. Metal, który ma zostać pokryty, staje się katodą, a metal osadzający staje się anodą. W ten sposób anoda rozpuszcza się i zostaje pokryta katodą.

W procesie elektropolerowania, ponieważ chcemy usunąć cienką warstwę, czynimy ją anodą, podłączając obrabiany przedmiot do dodatniego zacisku ogniwa. Dlatego proces elektropolerowania jest również znany jako proces galwanizacji odwrotnej.

Proces elektropolerowania jest również czasami porównywany do procesu pasywacji. Jednak ani pasywacja naturalna, ani chemiczna nie wymaga użycia energii elektrycznej do utworzenia warstwy ochronnej.

Zastosowania elektropolerowania

Elektropolerowanie to opłacalny i wszechstronny proces obróbki powierzchni. Jeśli chodzi o materiały, elektropolerowanie działa z długą listą metali.

Niektóre z popularnych wśród nich to aluminium, mosiądz, miedź, molibden, nikiel, tytan, wolfram i cyrkon. Działa również ze stopami niklu, kobaltu i miedzi. Żeliwo również korzysta z elektropolerowania, choć w niewielkim stopniu. Elektropolerowanie stali węglowych w celu usunięcia zadziorów i poprawy wykończenia powierzchni przed galwanizacją jest również powszechne.

Jednak prawdopodobnie największym zastosowaniem tego procesu jest elektropolerowanie stali nierdzewnej. Zwłaszcza stali nierdzewnych serii 300 i 400.

Elektropolerowanie jest niezbędne w wielu gałęziach przemysłu. Przyjrzyjmy się kilku z nich.

Przemysł medyczny

W przemyśle medycznym elektropolerowanie jest wykorzystywane do niezawodnego czyszczenia i sterylizacji narzędzi chirurgicznych. Gratowanie narzędzi chirurgicznych przed ich użyciem jest również konieczne, ponieważ w przeciwnym razie części mogą się odłamać i zaszkodzić pacjentom.

Co więcej, elektropolerowane powierzchnie są odporne na rozwój bakterii i charakteryzują się niezrównaną precyzją, co czyni je wysoce biokompatybilnymi. Zwiększona odporność na korozję jest również zaletą narzędzi chirurgicznych.

Produkcja motoryzacyjna

Elektropolerowane rury, przekładnie i przewody paliwowe zmniejszają tarcie oraz poprawiają wydajność i trwałość części.

Na zewnątrz, elektropolerowanie może zapewnić bardziej błyszczące i gładsze felgi, grille, elementy układu wydechowego i prowadnice, które są odporne na korozję i działają przez długi czas.

Urządzenia procesowe

Wiele przemysłowych urządzeń procesowych, takich jak wymienniki ciepła, zbiorniki reaktorów, mieszalniki, zbiorniki magazynowe i rury, korzysta z elektropolerowania.

Zmniejsza ono tarcie, korozję i naprężenia powierzchniowe, jednocześnie poprawiając wydajność wymiany ciepła, jakość przepływu, trwałość i zdolność czyszczenia. W wielu zastosowaniach powierzchnie elektropolerowane sprawdzają się równie dobrze jak powierzchnie szklane.

Oprócz wyżej wymienionych sektorów, elektropolerowane części są szeroko stosowane w przemyśle lotniczym, przetwórstwie żywności i napojów, przemyśle jądrowym, pomieszczeniach czystych, półprzewodnikach, uzdatnianiu wody i sprzęcie AGD.

Korzyści z elektropolerowania

Jak pokazano we wcześniejszych sekcjach, elektropolerowanie zapewnia szereg korzyści w różnych zastosowaniach. Dzięki niemu możemy poprawić funkcjonalność, wykończenie, dopasowanie i trwałość większości części metalowych. Przyjrzyjmy się, jak to się dzieje, omawiając jego zalety. Niektóre z nich są następujące:

- Eliminuje wady powierzchniowe

- Zmniejsza chropowatość powierzchni

- Działa ze złożoną topografią powierzchni

- Poprawia odporność na korozję

- Poprawa trwałości zmęczeniowej

- Części Ultraclean o dekoracyjnym wyglądzie

- Powierzchnia odporna na bakterie

Eliminuje defekty powierzchni

Proces ten jest bardzo skuteczny w usuwaniu wad powierzchniowych, takich jak szczeliny, pęknięcia, mikro zadziory, otarcia, plamy, przebarwienia spawalnicze i łuszczenie. Rozpuszczając najbardziej zewnętrzną warstwę części, większość wad powierzchniowych zostaje wygładzona lub wyeliminowana.

Zmniejsza chropowatość powierzchni

Elektropolerowanie usuwa metal z mikroszczytów na chropowatej powierzchni szybciej niż usuwa metal z wgłębień (poziomowanie anodowe). Zmniejsza to ich wysokość i sprawia, że ogólna powierzchnia jest gładsza. Ukierunkowane elektropolerowanie może zmniejszyć chropowatość powierzchni nawet o 50%.

Działa ze złożoną topografią powierzchni

Możliwość pracy ze złożonymi geometriami jest jedną z najbardziej atrakcyjnych cech elektropolerowania. Podczas gdy możliwe jest poprawienie wykończenia powierzchni i połysku płaskich części poprzez polerowanie mechaniczne, wykonanie tego samego dla złożonych geometrii jest zawsze wyzwaniem.

Ale dzięki elektropolerowaniu możliwe jest usunięcie równej grubości z części na całej powierzchni. Obejmuje to wgłębienia i kanały wewnętrzne.

Poprawia odporność na korozję

Stal nierdzewna ma unikalną zdolność do tworzenia pasywnej warstwy odpornej na korozję. Zjawisko to znane jest jako pasywacja. Jednak warstwa ta nie wystarcza, aby wytrzymać korozję w środowiskach zawierających wodę morską lub inne żrące chemikalia.

Elektropolerowanie może poprawić odporność na korozję części ze stali nierdzewnej nawet 30 razy bardziej niż pasywacja.

Poprawa trwałości zmęczeniowej

Elektropolerowanie może również poprawić trwałość zmęczeniową części. Części, które rozciągają się, wyginają, zginają lub skręcają w sekwencji cyklicznej, korzystają z elektropolerowania w następujący sposób.

Każda część, która wychodzi z produkcji, niezmiennie ma pewne wady. Jeśli wady te mają postać karbów, wżerów, szczelin lub pęknięć na powierzchni, obciążenie zmęczeniowe dodatkowo pogarsza ich stan, prowadząc do uszkodzenia.

Poprzez elektropolerowanie tych części eliminujemy lub minimalizujemy wpływ tych wad powierzchniowych. Ich udział w inicjacji i propagacji pęknięć jest zmniejszony, co skutkuje dłuższą żywotnością zmęczeniową tych komponentów.

Części Ultraclean o dekoracyjnym wyglądzie

Elektropolerowanie usuwa zewnętrzną warstwę metalu. To odsłania czystą warstwę od spodu. Dzięki temu części powstałe w wyniku elektropolerowania są bardzo czyste i estetyczne.

Proces ten usuwa również wszelkie obce materiały, które mogły zostać osadzone w metalowym elemencie podczas produkcji lub po obróbce.

Powierzchnia odporna na bakterie

Elektropolerowane powierzchnie są odporne na rozwój bakterii, szczególnie w przypadku stali nierdzewnej. Zmieniony ładunek elektryczny zapobiega rozwojowi bakterii i otwiera stal na nowy zestaw zastosowań.

Co więcej, polerowane powierzchnie usuwają defekty powierzchni, takie jak szczeliny i wgłębienia, w których działanie bakteriobójcze zwykle nie jest zbyt skuteczne.

Elektropolerowana stal może być zatem wykorzystywana w zastosowaniach medycznych, takich jak narzędzia chirurgiczne, implanty i protezy. Pozwala to również na wykorzystanie elektropolerowanej stali w zastosowaniach związanych z żywnością i higieną.

Join the forum for Designers!

Your expertise is vital to the community. Join us and contribute your knowledge!

Join the Forum NowShare, learn and grow with the best professionals in the industry.