Join the forum for Designers!

Your expertise is vital to the community. Join us and contribute your knowledge!

Join the Forum NowShare, learn and grow with the best professionals in the industry.

To kolejny długi dzień w ShipFive Design & Shipbuilding1. Zespół inżynierów projektowych przeszedł niezliczone iteracje, aby opracować swoją najnowszą innowację, modernizując starszą partię udanych morskich statków dostawczych.

Nowa konstrukcja stępki zęzowej była konieczna po zainstalowaniu bardziej energooszczędnych napędów azymutalnych i zmianie długości skegu w celu poprawy dopływu do nowego urządzenia napędowego i sterującego. Kosztowne testy modelowe wykazały, że statek wykazuje niekorzystne ruchy przechyłu w ostrych zakrętach, a zespół jest coraz bardziej sfrustrowany.

Mieli na myśli rozwiązanie, które pozwoliłoby skonsolidować sprzeczne wymagania dotyczące wszystkich parametrów projektowych. Potrzebowali tylko ostatecznego potwierdzenia od analityków CFD, że nowy projekt przywracający normalne ruchy przechyłu nie wpłynie negatywnie na wydajność napędu.

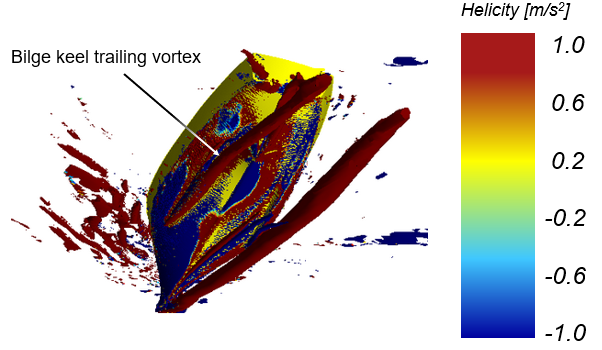

Zła wiadomość. Kolega z działu CFD donosi, że w przypadku najnowszego projektu z kilów zęzowych przy dużych kątach znoszenia podczas ostrych ruchów obrotowych wyrzucany jest znaczący wir. Liczba wirów w płaszczyźnie napływu do stępek spada poniżej dopuszczalnego progu. „Bez danych pola przepływu z CFD nie wychwycilibyśmy tego”, dodaje inżynier z zespołu.

„Jesteśmy na skraju poważnych kar, jeśli teraz nie dopracujemy projektu”, mówi dalej. Cisza i rozpacz wypełniają pomieszczenie. „Mamy jeszcze trzy miesiące na opracowanie ostatecznego projektu. Jeśli nie przyspieszymy procesu przechodzenia przez nową iterację projektu, możemy być w stanie przyjrzeć się jeszcze tylko jednej modyfikacji projektu – jeśli w ogóle”, mówi inny kolega.

Proszę wprowadzić modelowanie zredukowane (ROM) i wykonywalne cyfrowe bliźniaki (xDT).

Członek zespołu symulacyjnego mówi: „A co, jeśli możemy użyć szybkiego modelu symulacyjnego, który daje nam właściwe trendy odpowiedzi, tylko na kluczowe warianty projektu?”. Dalej wyjaśnia: „Możemy zdefiniować ROM, który odnosi się do najważniejszej fizyki problemu. Będzie to pewnego rodzaju system równań oparty na współczynnikach, w którym współczynniki reprezentują unikalne właściwości hydrodynamiczne każdego projektu. Gdy mamy już bazę danych tych współczynników, możemy rozwiązać cały projekt w ciągu kilku minut”.

Główny inżynier projektu wzdycha i odpowiada: „Nie mamy już żadnego budżetu, a tym bardziej czasu na czekanie na wolne miejsce w zbiorniku holowniczym. W ten sposób uzyskujemy współczynniki, prawda?”.

„Nie do końca. Możemy korzystać z naszych istniejących narzędzi symulacyjnych i dynamicznie żądać i płacić za zasoby, gdy używamy ich w chmurze. Nie ma czasu oczekiwania. Możemy zacząć już teraz!”

„Nie jestem przekonany. Skąd mamy wiedzieć, czy wyniki symulacji są dokładne?”

Inżynier ds. symulacji jest przekonany: „Zatwierdziliśmy już nasze symulacje przepływu w oparciu o porównanie danych historycznych z prób morskich i testów modeli dla nieudanych projektów. Narzędzia są więc niezawodne”.

„Ma Pan rację. Prawdziwy statek, po zbudowaniu, będzie fizycznym zasobem, do którego możemy podłączyć infrastrukturę symulacyjną, a rzeczywisty system i cyfrowy bliźniak będą się wzajemnie zasilać tak długo, jak długo statek będzie w eksploatacji. Pomoże nam to poprawić wydajność statku i udoskonalić narzędzia numeryczne emulujące statek”. Główny inżynier projektu zaczyna dostrzegać wartość dodaną tego rozwiązania. „Ta ścieżka może nie tylko wydostać nas z naszych bezpośrednich kłopotów, ale możemy również przyjąć koncepcję cyfrowego bliźniaka, tak jak Pan to opisał”.

„Właściwie byłoby to plik wykonywalny cyfrowego bliźniaka. Będziemy musieli podzielić i podbić, zidentyfikować najbardziej krytyczne problemy domeny i opracować dla nich zamknięte modele. Dobrą wiadomością jest to, że gdy już będziemy mieli aplikację do wdrożenia opartą na tych zamkniętych modelach, inżynierowie, którzy niekoniecznie są przeszkoleni lub ekspertami w narzędziach inżynieryjnych, również będą mogli korzystać z tych pakietów oprogramowania, co przyspieszy nasz rozwój jako stoczni. Jak Pan najlepiej wie, nasza grupa symulacyjna jest niewielka”.

Czym jest xDT?

Propozycja wartości cyfrowego bliźniaka opiera się na łączności modelu cyfrowego z zasobem fizycznym. Pomiary z eksploatacji fizycznego zasobu będą wykorzystywane do weryfikacji, walidacji i ulepszania jego cyfrowego bliźniaka, podczas gdy niemierzalne mogą być obliczane i analizowane przy użyciu cyfrowego bliźniaka. Dwustronny strumień danych i ulepszeń wynika od początku projektu do wycofania fizycznego zasobu z eksploatacji. Van der Auweraer i Hartmann (2022) stanowią główny punkt odniesienia dla xDT. Według nich xDT można zdefiniować w następujący sposób:

„Gdy dedykowana enkapsulacja jest wyodrębniana z cyfrowego bliźniaka w celu modelowania określonego zestawu zachowań w określonym kontekście, dostarczanie samodzielnej wykonywalnej reprezentacji, takiej jak instancjonowany i samodzielny model, jest określane jako wykonywalny cyfrowy bliźniak”.

W jaki sposób zespół ShipFive Design & Shipbuilding może rozwiązać swój problem projektowy za pomocą ROM i zbudować xDT na przyszłość?

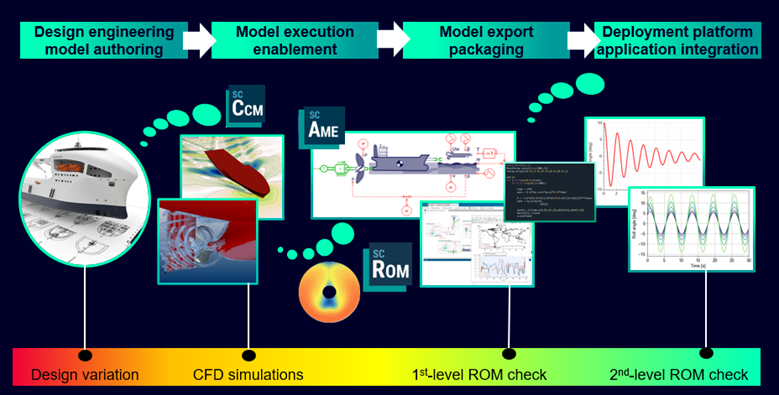

Koncepcja rozwiązania problemu została przedstawiona na rysunku 3. ShipFive Shipbuilding wdrożyło cyfrowy wątek Siemens w skali przedsiębiorstwa, co ułatwia dodanie wymaganego przepływu pracy opartego na ROM i długoterminowego rozwiązania xDT. Korzystając z geometrii Siemens NX, modyfikacje stępek zęzowych można łatwo wykonać na już sparametryzowanym modelu. Przepływ pracy HEEDS koordynuje wymianę informacji i danych między wszystkimi narzędziami Simcenter.

Nowa geometria jest następnie przetwarzana przez potok wirtualnego zbiornika holowniczego w Simcenter STAR-CCM+, gdzie konfigurowana jest matryca testów stałego dryfu, odchylenia, mechanizmu ruchu planarnego (PMM), zaniku przechyłu i wymuszonej oscylacji przechyłu. Proces tworzenia modelu inżynierii projektowej został zakończony. Wynikowe bazy danych sił i momentów na statku, wraz z określonymi informacjami o polu przepływu, są wprowadzane do bloku analizy danych uczenia maszynowego (ML) w celu wypełnienia ROM-ów opartych na współczynnikach. Można je wygodnie połączyć z rozwiązaniami wewnętrznymi lub Simcenter, takimi jak Simcenter Amesim ROM Builder. Jest to faza umożliwiająca wykonanie modelu. Pierwsze sprawdzenie wydajności hydrodynamiki statku odbywa się przy użyciu biblioteki morskiej Simcenter Amesim, aby upewnić się, że żaden wadliwy projekt nie wejdzie w etap, w którym głównym celem iteracji rozwiązywania problemów projektu koncepcyjnego jest zapewnienie akceptowalnej charakterystyki ruchu przechyłu. Badania te są przeprowadzane podczas spotkań zespołu projektowego na platformie wdrożeniowej (laptop lub tablet).

1 Fikcyjna stocznia

Join the forum for Designers!

Your expertise is vital to the community. Join us and contribute your knowledge!

Join the Forum NowShare, learn and grow with the best professionals in the industry.