Join the forum for Designers!

Your expertise is vital to the community. Join us and contribute your knowledge!

Join the Forum NowShare, learn and grow with the best professionals in the industry.

Laser Powder Bed Fusion (LPBF) to technologia druku 3D, która wykorzystuje lasery światłowodowe do mikrospawania drobnego proszku metalicznego w celu wytworzenia solidnej części metalowej. Metoda ta, stosowana w wielu gałęziach przemysłu (np. w przemyśle naftowo-gazowym, nuklearnym, motoryzacyjnym i lotniczym), umożliwia producentom wytwarzanie części na potrzeby badań i rozwoju. Technologia LPBF umożliwia produkcję części gotowych do użytku w terenie, redukując czas realizacji i problemy z łańcuchem dostaw. W tym artykule zobacz, jak stworzyłem niestandardowy kapelusz przy użyciu stali nierdzewnej 316 Drukarka 3D XM200G Xact Metal oraz niestandardową matrycę prasującą, która pomaga w tym procesie. Projekt ten, łącznie z wydrukowaniem części i montażem, został ukończony w pięć godzin.

Proces projektowania

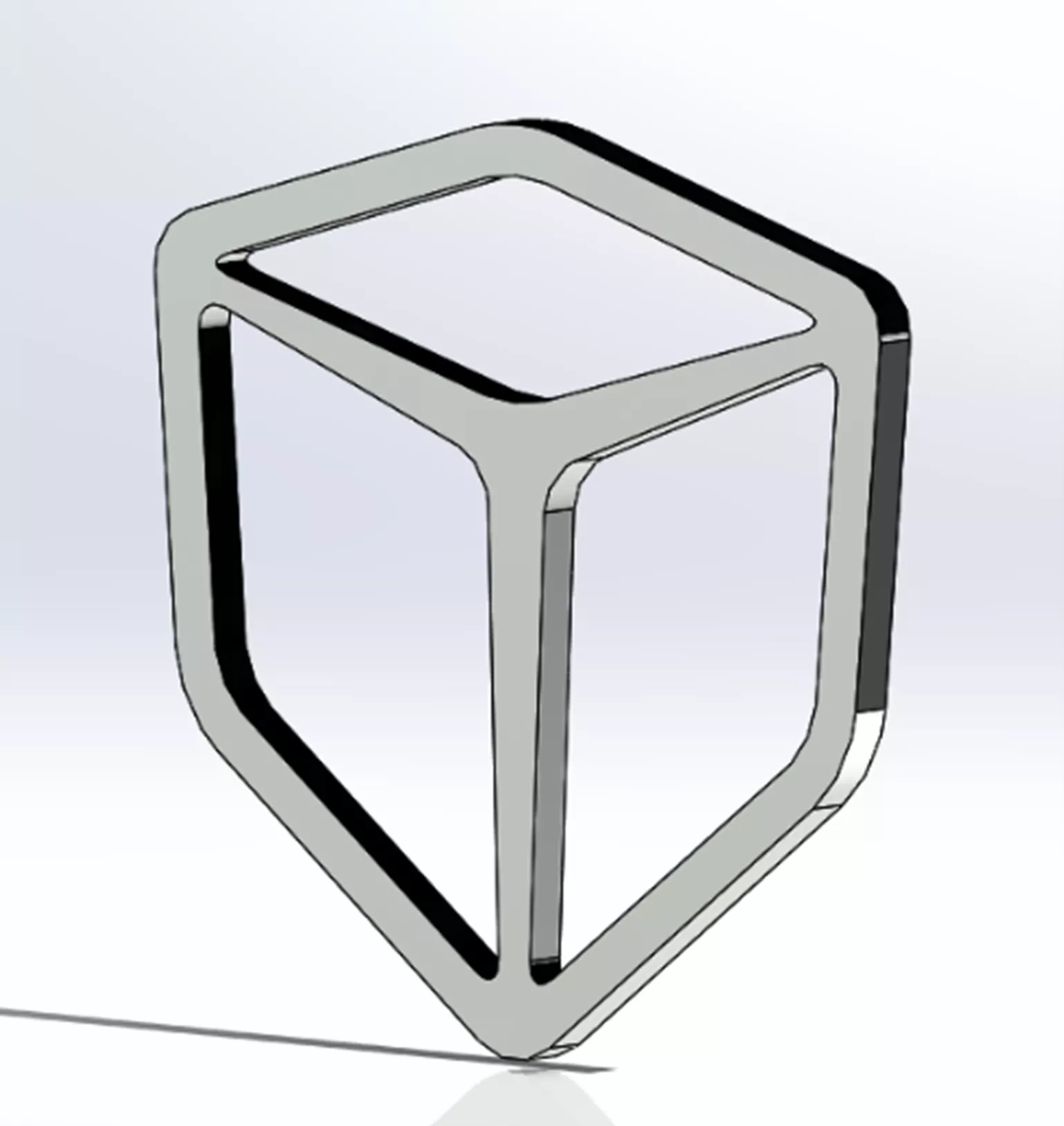

Po pierwsze, używając SOLIDWORKS, zaprojektowałem logo GoEngineer w jednym szkicu i wytłoczyłem kontur do dwóch milimetrów, tworząc solidną część cyfrową. (Rysunek 1)

Rysunek 1: Logo projektu

Podczas szkicowania logo ważne było, aby zwrócić uwagę na jego rozmiar; celem było umieszczenie go z przodu kapelusza. Zmierzyłem przednią powierzchnię za pomocą zacisków i zdecydowałem się na 50 milimetrów (około 1,97 cala) szerokości dla tego projektu. (Rysunek 2)

Rysunek 2: Kapelusz z zaciskami

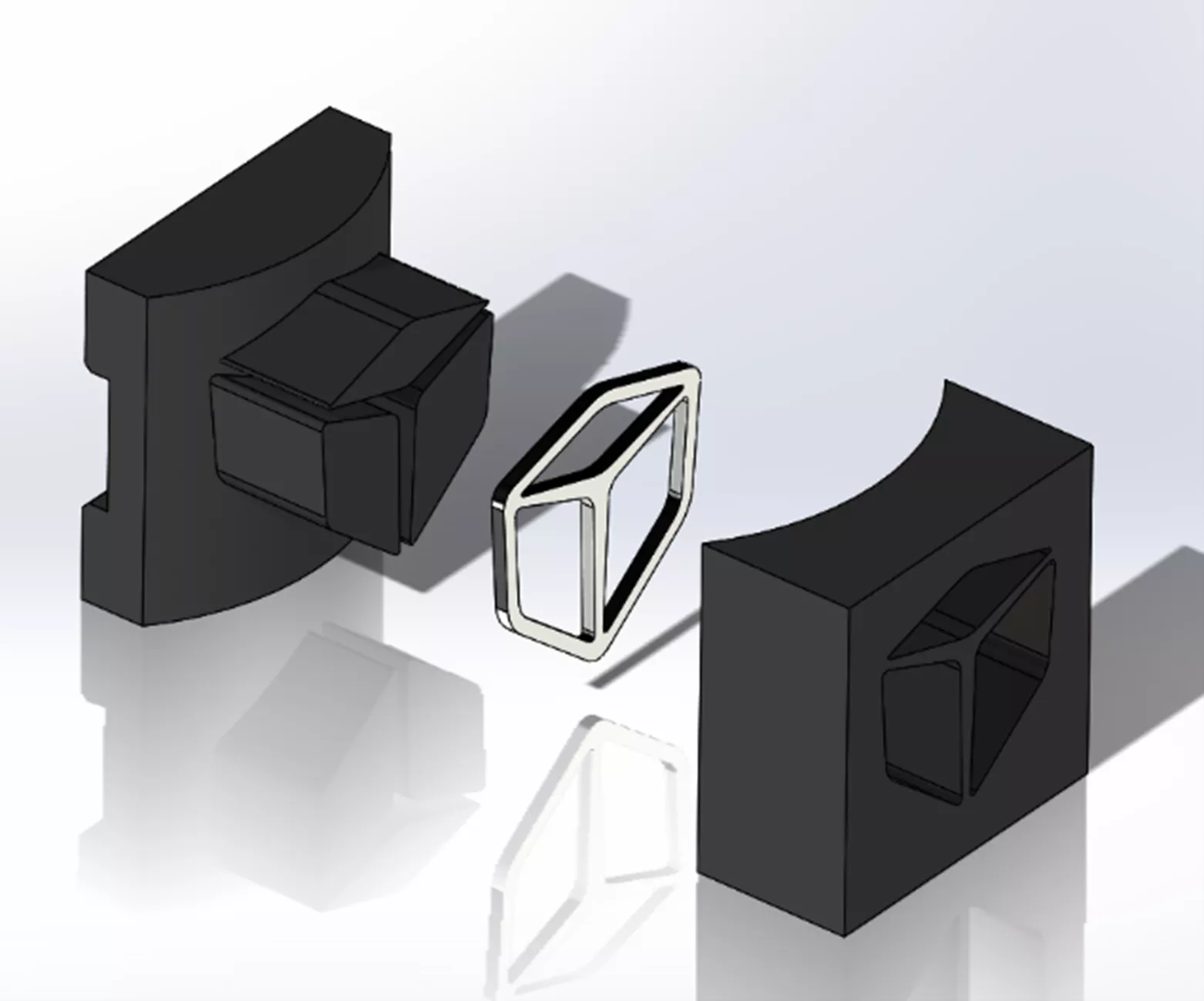

Mając te informacje i zaprojektowaną część, zacząłem pracować nad matrycą prasową. Główną funkcją matrycy prasującej jest dopasowywanie kształtu do naturalnej krzywizny kapelusza. Jest to dwuczęściowy zespół, w którym logo umieszcza się wewnątrz matrycy, aby kontrolować zginanie. (Rysunek 3)

Rysunek 3: Naciśnij matrycę

Proces drukowania

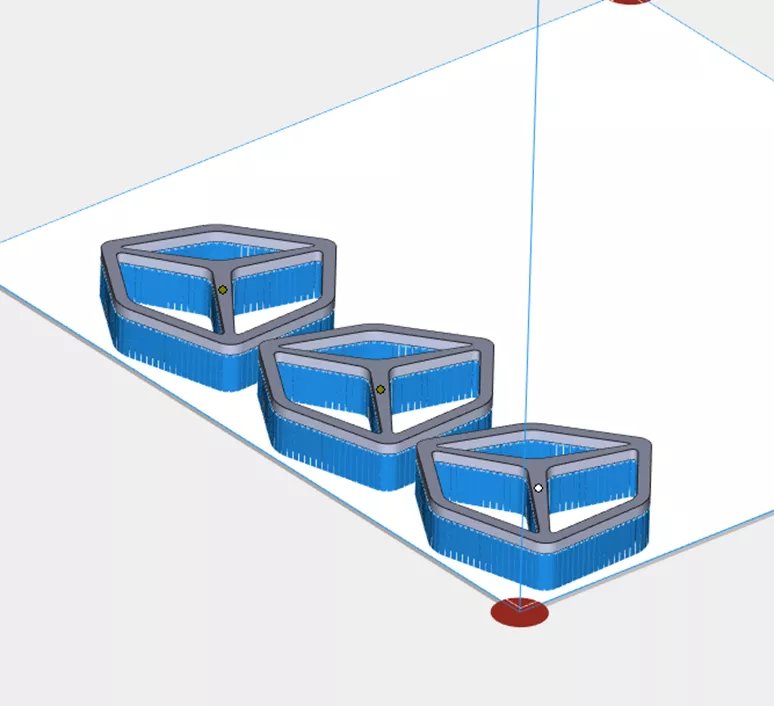

Po zaprojektowaniu wyeksportowałem logo jako plik STEP do Materializuj magię i wsparł go wzorem siatki (rysunek 4), który przygotowuje go do naszej drukarki 3D LBPF. W procesie tym wykorzystano stal nierdzewną 316 ze względu na łatwość drukowania i plastyczność.

Rysunek 4: Konstrukcja ze stali nierdzewnej 316

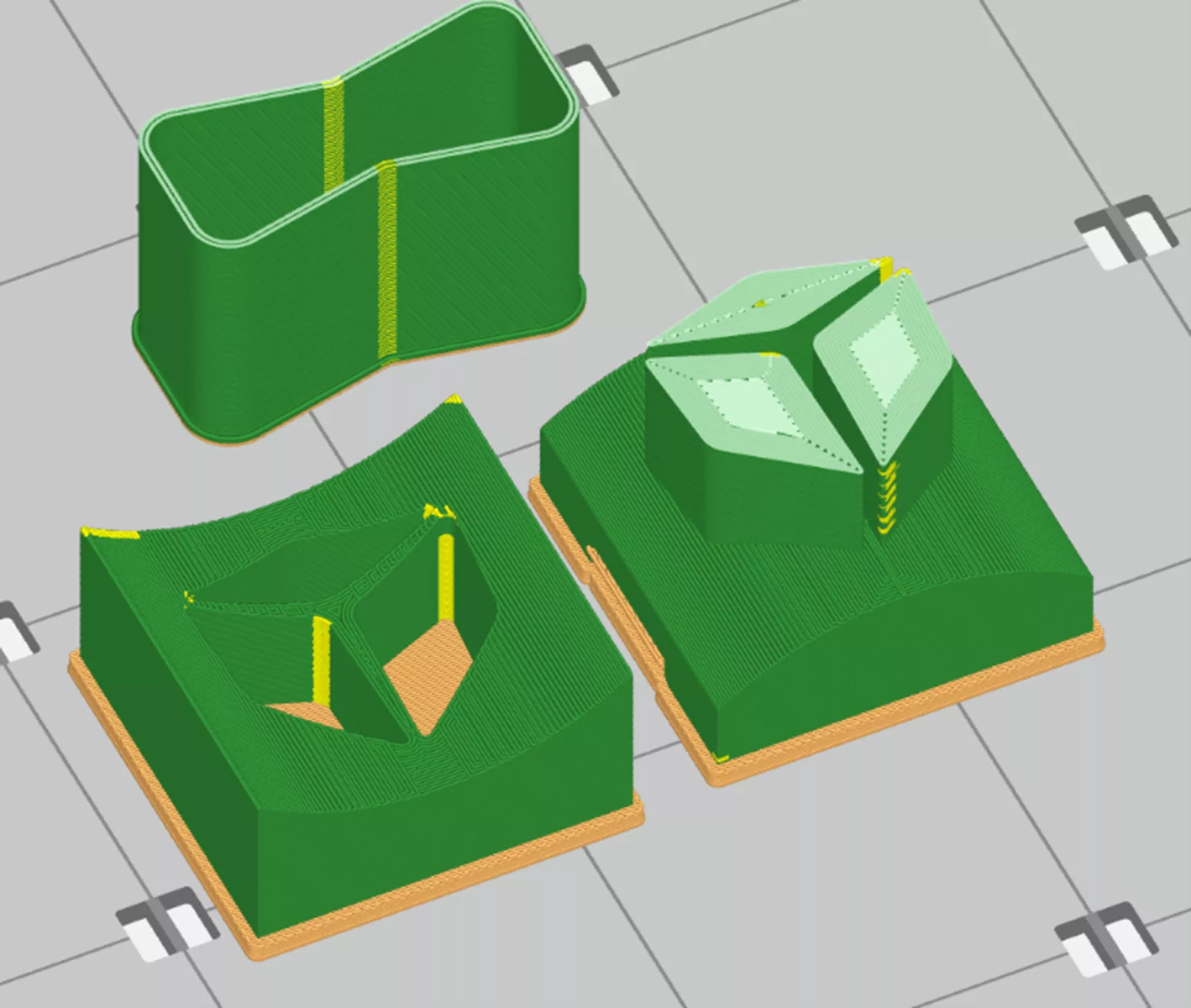

Wykrojnik prasowy został wydrukowany na a Stratasysa F370 z materiałem ABS-CF10. ABS-CF10 jest doskonałym zamiennikiem osprzętu i przyrządów w obszarze produkcyjnym. Aby uzyskać maksymalną wytrzymałość, zastosowałem grubą ścianę i przypisałem ją jako solidną bryłę. (Rysunek 5)

Rysunek 5: Części ABS-CF10

Po wydrukowaniu części zostały usunięte, oczyszczone i przygotowane do użycia.

Rysunek 6: Logo kapelusza ze stali nierdzewnej 316

Rysunek 7: Naciśnij matrycę w ABS-CF10

Proces produkcyjny

Matrycę prasującą zaciśnięto w imadle i powoli dokręcano, zmuszając metalowy nadruk do uformowania konturu matrycy prasy, tworząc w ten sposób zakrzywioną część. Ten krok jest krytyczny i zapewnia prawidłowe dopasowanie części do przodu kapelusza.

Rysunek 8: Zmontowana część i matryca

Po uformowaniu części logo zostało przyklejone do tkaniny na przodzie – kończąc projekt.

Join the forum for Designers!

Your expertise is vital to the community. Join us and contribute your knowledge!

Join the Forum NowShare, learn and grow with the best professionals in the industry.