Participe do fórum para Designers!

Sua experiência é vital para a comunidade. Junte-se a nós e contribua com seu conhecimento!

Participe do fórum agoraCompartilhe, aprenda e cresça com os melhores profissionais do setor.

Como a digitalização está transformando o aumento de escala farmacêutica do laboratório à produção

O setor farmacêutico sempre foi um negócio desafiador devido à sua longa incubação e aos altos custos de P&D. Atualmente, a pressão é ainda maior, pois novos tipos de medicamentos estão sendo investigados. O principal objetivo dos produtos farmacêuticos é fornecer tratamento médico para pacientes com doenças crônicas ou agudas. O setor ainda está buscando avanços em doenças que ceifam vidas muito cedo, o que significa o desenvolvimento de medicamentos mais inovadores que acrescentam outra camada de complexidade.

Avanços tecnológicos, como modelagem computacional, IA e iniciativas como Quality by Design (QbD), estão permitindo a descoberta de novas terapias e plataformas de administração, mas elas geralmente requerem técnicas de fabricação novas e mais complexas, o que dificulta a introdução no mercado de forma rápida e econômica. E como se isso não bastasse, as empresas farmacêuticas precisam lidar com desafios de aumento de escala e a pressão para tornar as empresas totalmente sustentáveis e lucrativas. Com todos esses desafios, o setor precisa adotar novas abordagens para continuar a expandir os limites da medicina e, ao mesmo tempo, manter os custos baixos e levar novos tratamentos aos pacientes o mais rápido possível.

Lidando com a escala de comprimento, escala de tempo e complexidade multifísica

A simulação é uma ferramenta vital para o setor farmacêutico devido às informações exclusivas e detalhadas que pode fornecer para muitas operações com fluidos, partículas e mecânica sólida, muitas vezes além do que é possível experimentalmente usando sensores e guias empíricos tradicionais. Entretanto, uma complicação extra da simulação no setor farmacêutico são as diferentes escalas de comprimento, de tempo e multifísicas envolvidas no processo de fabricação de medicamentos. São necessárias várias ferramentas para simular esses aspectos que, se usados separadamente, levam à criação de silos de dados.

Cada novo produto farmacêutico desenvolvido exige experimentos físicos cada vez mais complexos e caros. Esses experimentos geram grandes volumes de dados fragmentados que devem ser contextualizados e analisados para produzir resultados. Não é uma tarefa fácil quando as equipes trabalham em silos separados, sem nenhum método fácil de compartilhamento de conhecimento e colaboração para simplificar a submissão regulatória e a fabricação.

A digitalização é fundamental

Assim, surge a pergunta: “como o senhor pode projetar rapidamente um processo de fabricação robusto que permita um aumento de escala mais eficiente do laboratório para a produção?

A chave é a digitalização de todo o ciclo de vida do produto, desde a descoberta do medicamento até a fabricação comercial, possibilitando um ciclo de otimização contínuo que alimenta os dados e as percepções dos testes clínicos e da fabricação para futuras pesquisas e desenvolvimento. Ao aproveitar as soluções de simulação, as empresas farmacêuticas estão mais bem posicionadas para acelerar o desenvolvimento de receitas, aprimorar a colaboração e a capacidade de fabricação de medicamentos, reduzindo o tempo de colocação no mercado e economizando em custos de recursos.

Preenchendo as lacunas para lidar com a complexidade farmacêutica

A criação de um gêmeo digital de produtos e processos permite que as empresas combinem dados do mundo real com dados simulados para projetar modelos preditivos e prescritivos. Projetar e ampliar receitas desde o laboratório até os testes clínicos e a fabricação comercial com um sistema guiado por ISA-88 Enterprise Recipe Management (ERM) permite a transformação digital de receitas com base no conhecimento.

Dessa forma, os fabricantes podem aumentar a robustez, a eficiência de custos e a sustentabilidade da produção, reduzindo o uso de matérias-primas e otimizando o uso de equipamentos.

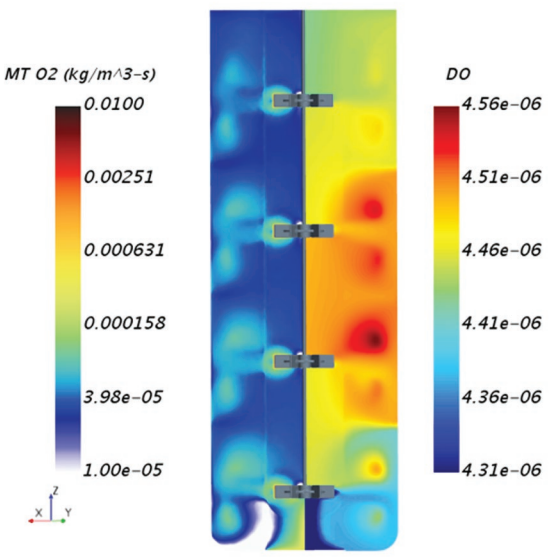

Uma simulação de CFD de um biorreator gás-líquido modelado usando o Siemens Simcenter STAR-CCM+

No entanto, a simulação por si só não é a resposta para os desafios modernos enfrentados pelo setor farmacêutico. Os fabricantes de produtos farmacêuticos precisam ser capazes de obter insights da simulação rapidamente e capturar esses dados de forma eficiente para tomar decisões informadas em tempo real. É por isso que os produtos do portfólio Simcenter são desenvolvidos para combinar multiescala e multifísica simulação. Isso ajuda a preencher as lacunas entre os diferentes estágios de desenvolvimento que compõem o ciclo de vida completo do produto farmacêutico.

O valor do Executable Digital Twin (xDT)

Um xDT é um modelo reduzido baseado em física que é simples o suficiente para ser executado quase em tempo real e, ao mesmo tempo, representa com precisão o processo usando técnicas matemáticas de última geração com esses modelos para analisar e otimizar o projeto ou a operação do processo. O valor dessa otimização é garantido por toda a vida útil da produção, chegando a bilhões de dólares em alguns casos.

GSK, uma empresa biofarmacêutica global utilizou as soluções Simcenter para desenvolver a primeira réplica virtual de um processo de vacina que reduziu o tempo de desenvolvimento de vacinas em 25%. O Executable Digital Twin (xDT) permitiu que eles testassem virtualmente os processos de produção em cada estágio do desenvolvimento, coletando dados em tempo real com sensores virtuais que forneceram percepções vitais. Além de colocar as vacinas no mercado mais cedo, isso economizou um número significativo de lotes que, de outra forma, teriam sido desperdiçados. Desde então, técnicas semelhantes foram usadas por uma empresa farmacêutica alemã, a BioNTech SE, na produção de vacinas essenciais contra a COVID-19 para ajudar a manter a pandemia sob controle.

Mais do que simulação

A modelagem da complexidade do desenvolvimento e da produção farmacêutica moderna é essencial para compreender a geometria, a física e tudo o mais que possa influenciar o desempenho. A simulação permite a exploração de todas as possibilidades – os modelos virtuais permitem que os engenheiros façam experimentos com mais liberdade e sem as restrições impostas pelos testes físicos.

Embora o tempo de colocação no mercado e a presença no mercado global sejam prioridades absolutas para as empresas farmacêuticas, é fundamental não negligenciar a otimização do processo. Os insights da simulação beneficiarão tanto a otimização do processo quanto a exploração mais rápida do espaço de design em um mercado cada vez mais competitivo.

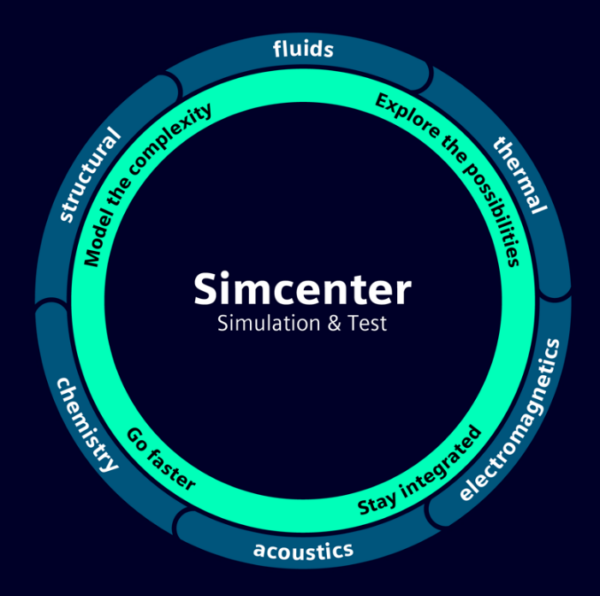

As soluções Simcenter Simulation and Test ajudam as empresas farmacêuticas a aproveitar as oportunidades da digitalização e das tecnologias de gêmeos digitais

Igualmente importante é a integração perfeita de diferentes Simcenter que permite que o desenvolvimento em diferentes áreas funcionais continue simultaneamente. A estreita colaboração entre as equipes garante que todos estejam cientes das últimas alterações, de modo que as decisões sejam otimizadas em todo o processo, e não em componentes individuais. Combinado com as mais recentes ferramentas de captura de processos, automação de fluxo de trabalho e opções para executar o software em plataformas de nuvem de alto desempenho, o Simcenter torna o desenvolvimento muito mais rápido e preciso.

Para saber mais sobre como o Simcenter está transformando o setor farmacêutico, leia nosso White Paper aqui:

Participe do fórum para Designers!

Sua experiência é vital para a comunidade. Junte-se a nós e contribua com seu conhecimento!

Participe do fórum agoraCompartilhe, aprenda e cresça com os melhores profissionais do setor.