Participe do fórum para Designers!

Sua experiência é vital para a comunidade. Junte-se a nós e contribua com seu conhecimento!

Participe do fórum agoraCompartilhe, aprenda e cresça com os melhores profissionais do setor.

‘Falha na criação de um padrão plano’. Quem precisa disso? Ninguém quer criar uma peça de chapa metálica no Autodesk Inventor que não se desdobra!

O ambiente de chapas metálicas do Inventor foi projetado para modelar geometrias planas “desenvolvíveis”. Pense nas formas que o senhor pode criar com uma folha plana de metal e uma prensa de freio.

O Inventor não faz modelagem plana de formas “prensadas” – por exemplo, uma porta de carro.

Se o senhor não tem experiência na modelagem de componentes de chapa metálica com o Autodesk Inventor, clique aqui para ver o vídeo 101 sobre modelagem de chapas metálicas.

O Inventor tem um ambiente de modelagem dedicado à criação de peças de chapa metálica, e o Inventor também desenvolve padrões planos para componentes importados de outros sistemas CAD.

Nesta postagem do blog, darei ao senhor minhas sete principais dicas para garantir que suas peças de chapa metálica tenham sempre um padrão plano.

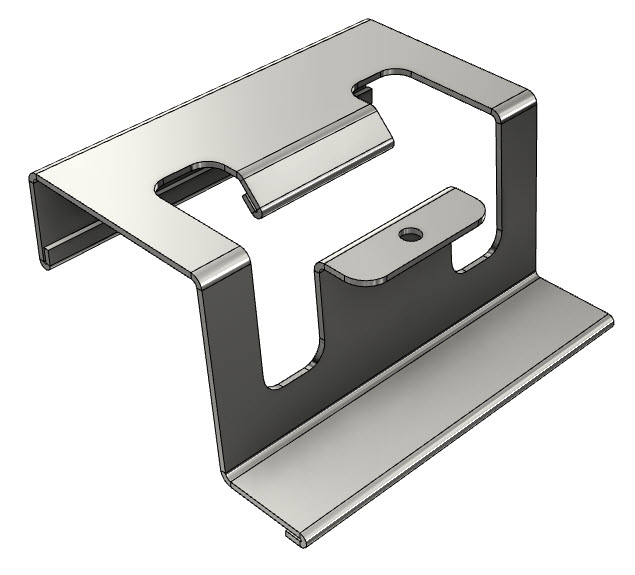

#1 Modelo com o ambiente de chapas metálicas do Autodesk Inventor

OK. Essa dica é meio óbvia. Criar um modelo 3D no ambiente do Inventor Sheet Metal que não se desenvolva é raro.

O uso de fluxos de trabalho derivados (modelagem esquelética) para criar montagens de chapas metálicas pode causar problemas se o senhor não prestar atenção.

Criar modelos de vários corpos diretamente no ambiente de chapa metálica é um fluxo de trabalho mais limpo, pois o senhor tem todas as ferramentas e estilos de chapa metálica disponíveis.

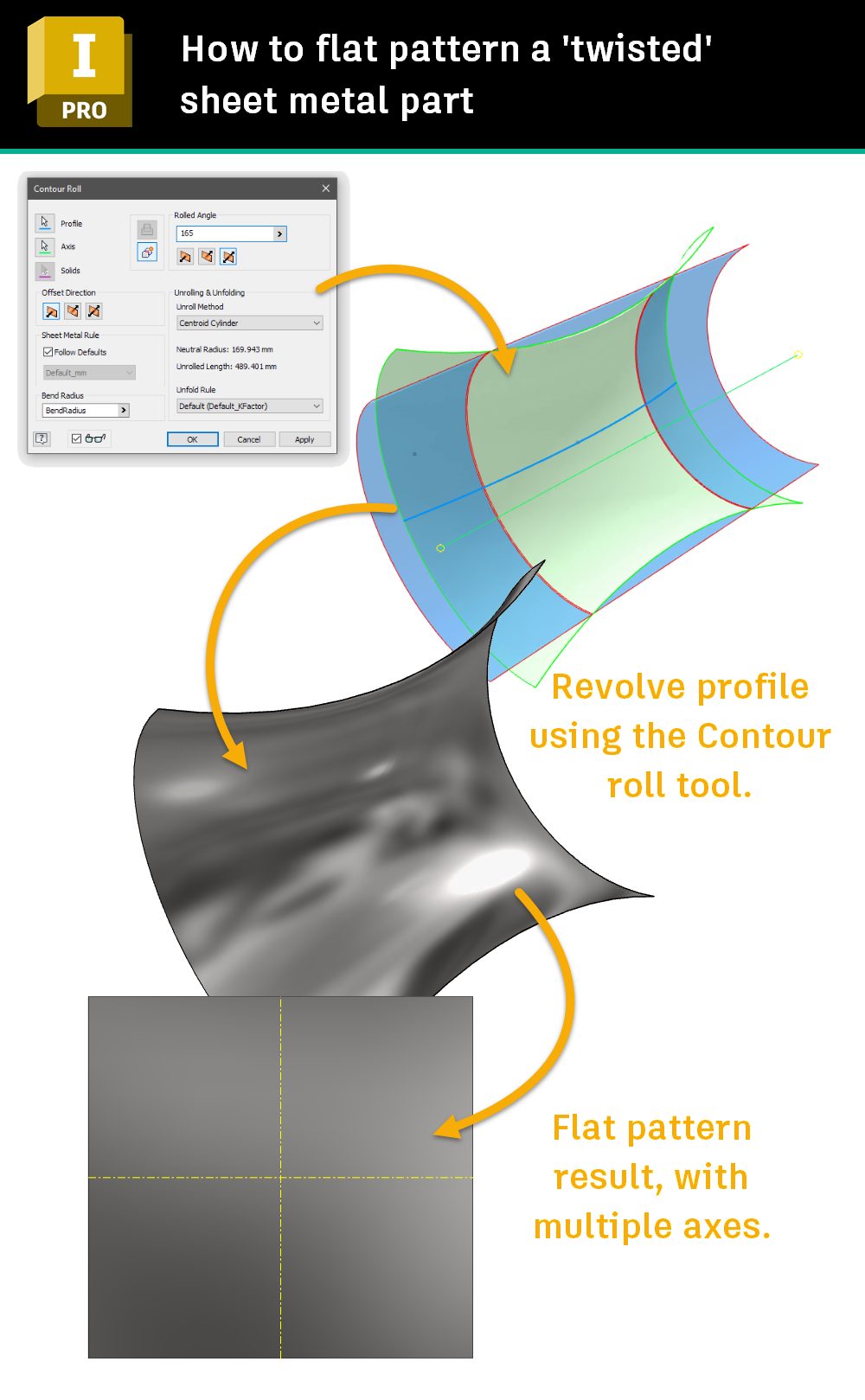

Algumas geometrias importadas contêm formas que não se desenvolvem. No entanto, o senhor pode modelá-las no ambiente de chapa metálica do Inventor. Veja esta imagem de um componente “torcido” construído com a ferramenta de rolo de contorno de chapa metálica do Inventor.

Se possível, use as ferramentas de chapa metálica para modelar suas peças de chapa metálica. Se não for possível, confira as dicas abaixo.

#2 Deixe um espaço

Seu modelo não pode ser completamente contínuo. Certifique-se de deixar um espaço para permitir o desdobramento.

A ferramenta “Rip” do Inventor pode adicionar um espaço às peças que não têm um.

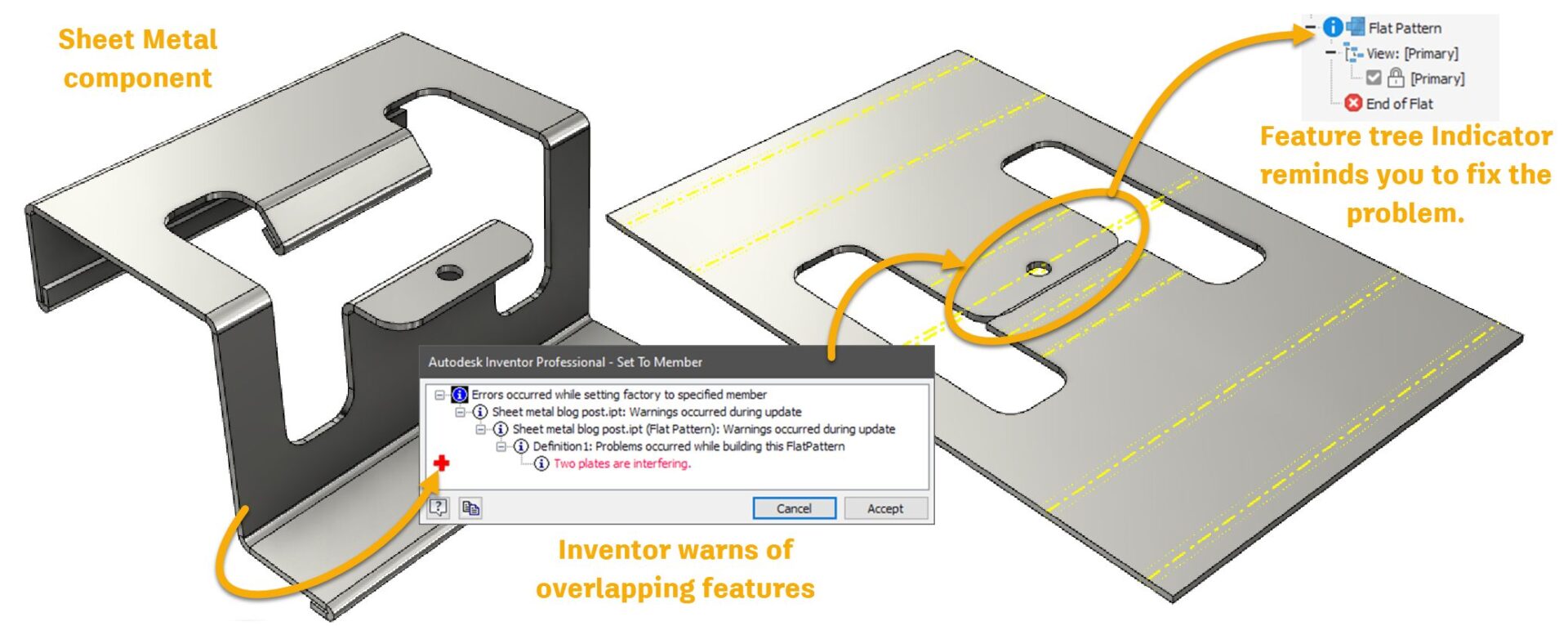

#3 Sem dobras sobrepostas

O ambiente do Autodesk Inventor Sheet Metal tem uma ótima ferramenta para detectar dobras sobrepostas.

Embora seja possível desenvolver um padrão plano com dobras sobrepostas, o Inventor reclamará disso e não parará de reclamar até que o senhor conserte!

Se estiver usando o ambiente Sheet Metal, o senhor pode ajustar os flanges para evitar a sobreposição.

Se estiver trabalhando com arquivos importados, o senhor pode usar as ferramentas de modelagem direta do Autodesk Inventors para corrigir os recursos problemáticos.

#4 Espessura consistente

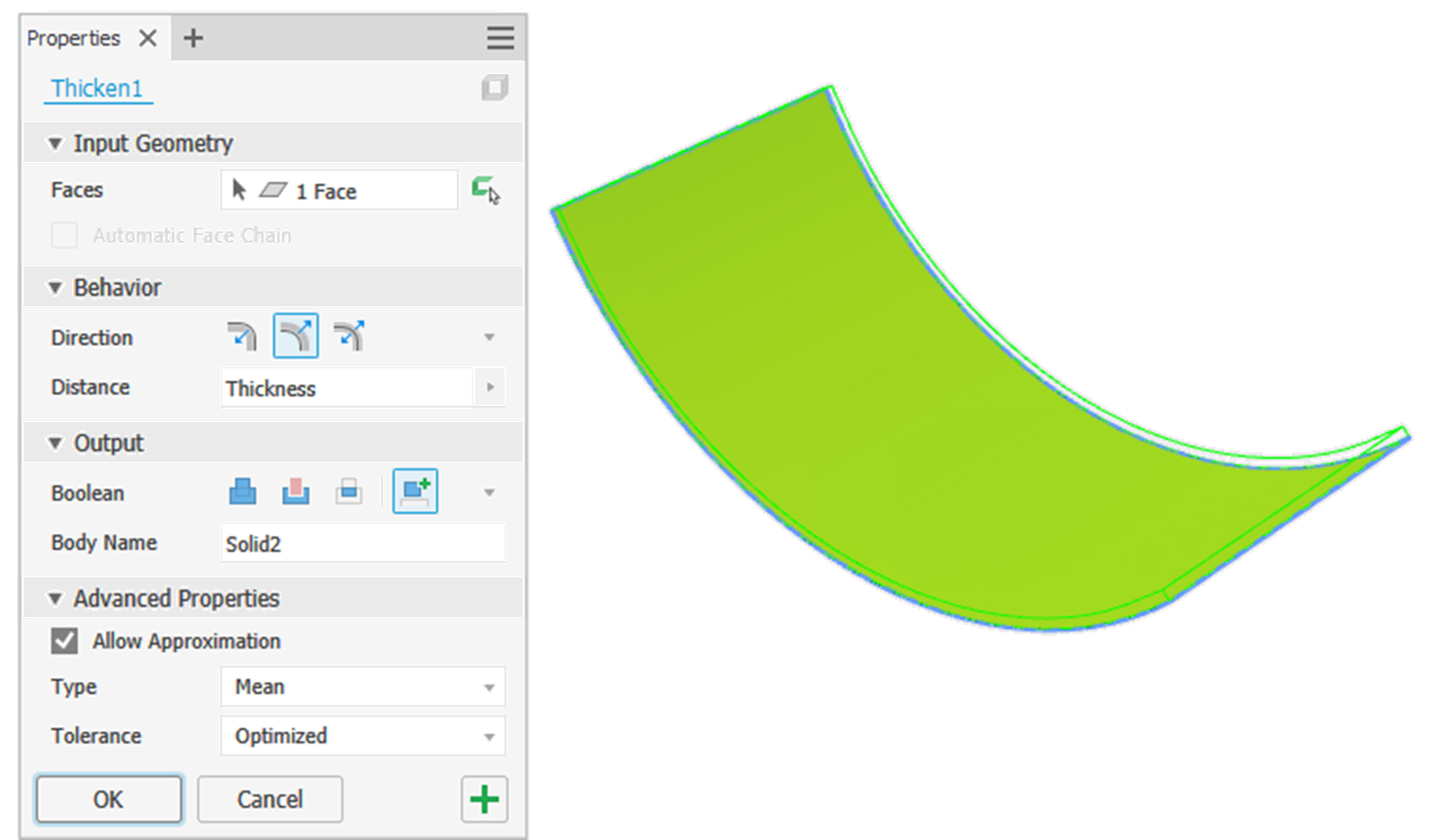

Para desenvolver um padrão plano, o Autodesk Inventor deve começar com um modelo que tenha uma espessura consistente – exatamente como uma folha de metal na vida real.

Esse problema geralmente surge quando o senhor constrói um componente “mestre”, divide-o e deriva os corpos em peças de chapa metálica.

Minha principal dica para esse fluxo de trabalho é modelar usando superfícies e, em seguida, usar o comando thicken no ambiente de modelagem de peças para modelar um sólido com uma espessura constante.

O senhor pode engrossar a superfície na peça multicorpo e derivar o corpo em uma peça de chapa metálica, ou derivar a superfície em uma peça de chapa metálica e, em seguida, engrossar no arquivo de peça de chapa metálica.

Observação: A espessura do seu modelo deve ser igual ao valor do parâmetro sheet metal Thickness do estilo de chapa metálica atual que o senhor está usando.

Ao importar modelos para o ambiente Sheet Metal, Inventor tentará adivinhar a espessura de um componente importado. Para definir isso manualmente, meça a espessura da peça e, em seguida, substitua o parâmetro Sheet Metal ‘Thickness’ no Active Sheet Metal Style para que corresponda à espessura do modelo importado.

#5 Bordas perpendiculares

O inventor não gosta de desenvolver padrões planos de peças que tenham bordas instáveis!

Use a ferramenta Espessar para construir o modelo a partir de superfícies e garantir que as bordas do modelo sejam perpendiculares à face.

Ao criar componentes de chapa metálica, certifique-se de que os cortes sejam perpendiculares às faces usando as opções disponíveis na caixa de diálogo da ferramenta de corte.

Uma dica para garantir que os cortes tenham bordas perpendiculares é usar a ferramenta de face dividida e, em seguida, a ferramenta Espessar – referenciando o parâmetro “Thickness” da chapa metálica para remover a seção não necessária (veja a imagem).

#6 Filetes externos

O Inventor não desenvolverá peças que tenham dobras com bordas externas de 90 graus.

O Inventor desenvolverá padrões planos a partir de componentes com dobras com bordas internas de 0 grau, mas a borda externa da dobra deve ter um raio.

Os cantos internos de zero grau foram adicionados para os clientes que utilizam as ferramentas de chapa metálica do Inventor para desenvolver projetos a partir de materiais como papelão, que “esmagam” muito mais nas bordas internas do que o aço.

#7 Superfícies desenvolvíveis

Para modelar um componente de chapa metálica, seu projeto deve ser “desenvolvível”.

Uma superfície desenvolvível é uma superfície curva única que pode ser aplainada sem distorção.

Uma superfície desenvolvível sempre será uma “superfície governada”. Uma superfície regrada é uma superfície na qual o senhor poderia segurar uma régua em qualquer ponto e, ao girar a régua, encontrar uma direção na qual a régua tocaria a superfície, ao longo de sua borda reta.

No entanto, uma superfície com régua nem sempre é uma superfície desenvolvível, como no caso de uma superfície com duas réguas Hiperboloide.

As superfícies desenvolvíveis incluem planos, cilindros e cones. As superfícies não desenvolvíveis, como as esferas e as superfícies nurbs, têm curvas compostas.

Aqui está uma postagem muito boa de Gaetan Kolher que mostra a diferença.

Dicas de modelagem de chapas metálicas do Autodesk Inventor

Se o Inventor tiver problemas para modelar uma peça plana, selecione uma face na peça antes de usar a ferramenta de padrão plano. A ferramenta de lado ‘A’ é equivalente a tornar essa seção permanente.

Use a ferramenta de dobra de chapa metálica para adicionar dobras a cantos quadrados. Clique com o botão direito do mouse em uma dobra e edite-a para transformá-la em um canto.

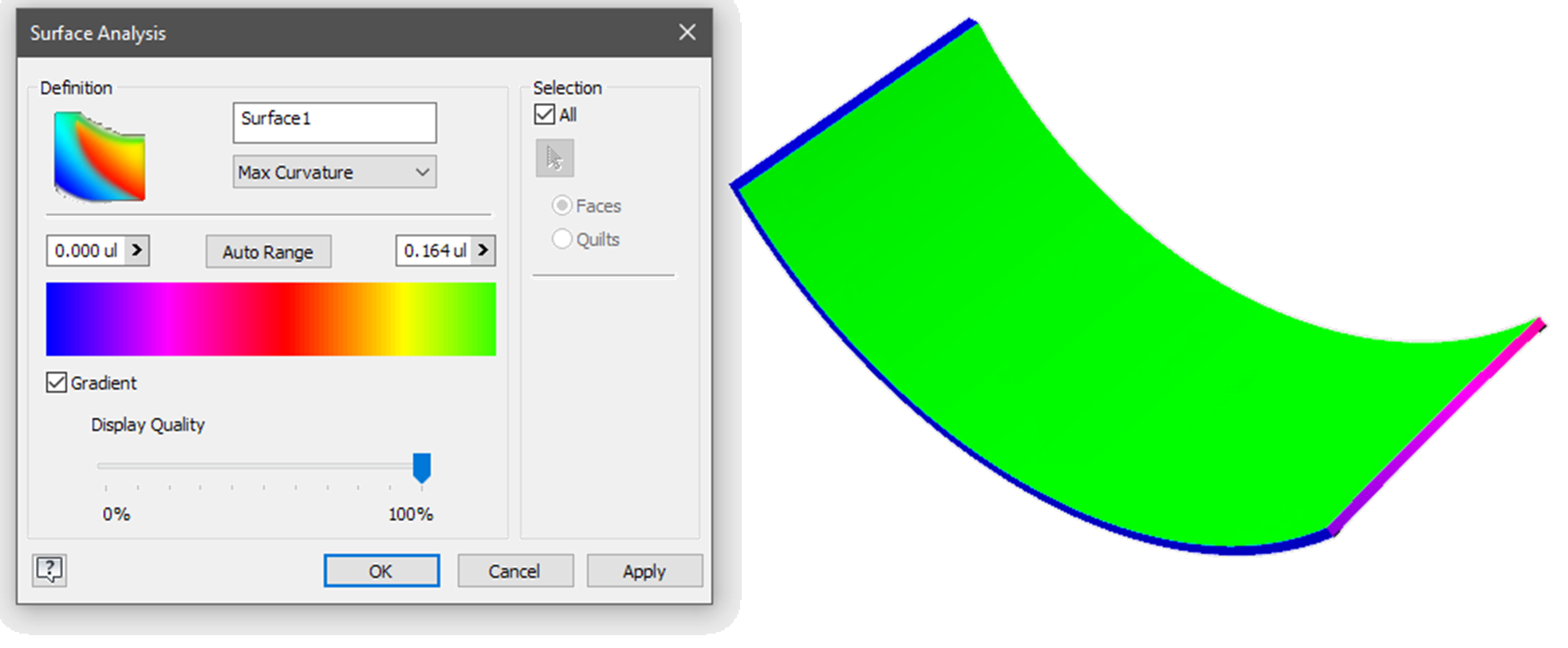

Se tiver importado um componente de outro pacote de software e estiver com dificuldades para obter um padrão plano, use as ferramentas de inspeção de curvatura do Inventor para procurar áreas que não sejam planas, faces que não sejam paralelas (espessura igual) ou bordas que não sejam perpendiculares às faces.

Confira este artigo de Mike Thomas para obter mais dicas sobre como trabalhar com arquivos importados no ambiente de modelagem de chapas metálicas.

10 dicas de design para fabricação de chapas metálicas

Antes de começar a modelar peças para a fabricação de chapas metálicas, converse com o fabricante para ver o que ele pode conseguir com o orçamento que o senhor deseja gastar!

Aqui estão algumas regras básicas para o design de chapas metálicas.

- Converse com seu fabricante antes de iniciar seu projeto.

- Certifique-se de que a espessura que o senhor definir esteja disponível no material desejado!

- Permitir alívio de dobra.

- Raio de curvatura interno igual à espessura do material (mínimo). Pode ser necessário aumentar esse valor com materiais como o alumínio, que estão sujeitos a rachaduras. Os fabricantes geralmente têm matrizes em tamanhos limitados, portanto, verifique primeiro.

- O diâmetro mínimo do furo é igual à espessura do material.

- Mantenha os furos a pelo menos uma espessura de material das bordas da peça.

- Mantenha os furos a pelo menos 3 x a espessura do material longe das curvas para evitar que fiquem distorcidos.

- Evite flanges curtos (quatro vezes a espessura do material)

- Profundidade máxima da saliência = três vezes a espessura.

- O comprimento de pelo menos uma perna do canal em “U” deve ser igual ou menor que a dimensão interna da base do “U”.

Participe do fórum para Designers!

Sua experiência é vital para a comunidade. Junte-se a nós e contribua com seu conhecimento!

Participe do fórum agoraCompartilhe, aprenda e cresça com os melhores profissionais do setor.