Participe do fórum para Designers!

Sua experiência é vital para a comunidade. Junte-se a nós e contribua com seu conhecimento!

Participe do fórum agoraCompartilhe, aprenda e cresça com os melhores profissionais do setor.

A fundição sob pressão é um processo de fundição usado em todo o setor para criar peças metálicas de alta precisão a partir de ligas de fundição sob pressão. Este artigo explorará esse processo para entender como ele funciona, seus diferentes tipos e as vantagens que oferece em relação aos processos concorrentes.

- O processo de fundição sob pressão se orgulha de tempos de ciclo rápidos e alto rendimento do material. Ele é capaz de criar alguns dos mais projetos mais complexos enquanto mantém tolerâncias rígidas e acabamentos de superfície lisos.

- Existem dois tipos principais de processos de fundição sob pressão: fundição sob pressão em câmara quente e fria. O primeiro método é mais rápido e mais adequado para metais com um ponto de fusão mais baixo, enquanto o segundo é mais lento, mas também pode funcionar com metais não ferrosos de alto ponto de fusão.

- A fundição sob pressão também tem algumas limitações, como alto investimento inicial, restrições de tamanho de peça e maior vulnerabilidade a defeitos de porosidade. O processo é impraticável abaixo de um determinado volume e acima de determinados tamanhos de peças.

O que é fundição sob pressão?

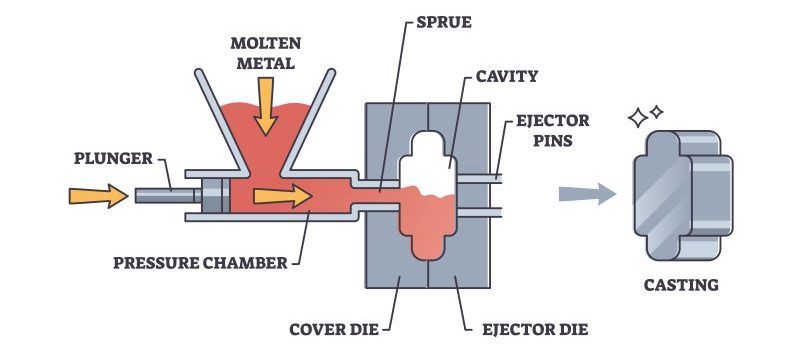

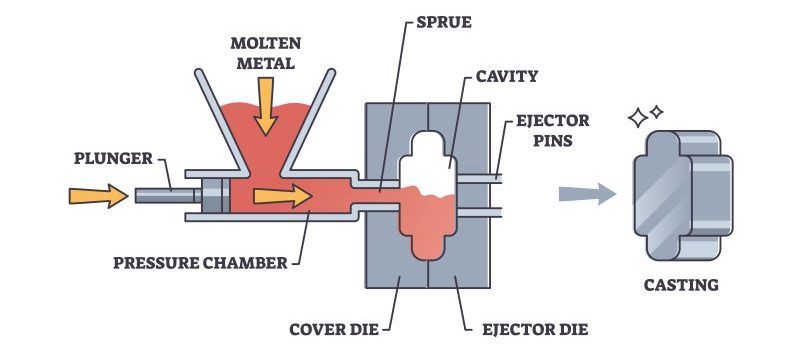

A fundição sob pressão é um processo de fundição de metal que usa matrizes de metal para criar peças de metal. O metal derretido é derramado ou injetado nas matrizes de metal e solidificado. Depois de solidificadas, as peças são removidas do molde e colocadas em uso após operações mínimas de acabamento.

O processo de fundição sob pressão é usado principalmente para a fundição de metais não ferrosos, como alumínio, magnésio, zinco e suas ligas, mas também pode ser usado para outros metais com pontos de fusão comparáveis.

A fundição sob pressão é essencialmente a mesma coisa que a moldagem por injeção, pois a principal diferença está nos materiais usados – metal fundido versus plástico fundido. Além disso, a fundição sob pressão requer temperaturas e pressões mais altas devido às propriedades dos metais, e os moldes são normalmente feitos de aço de alta resistência para suportar essas condições, enquanto a moldagem por injeção pode usar moldes feitos de uma variedade de materiais devido às temperaturas e pressões mais baixas envolvidas no processamento de plásticos.

Aplicações da fundição sob pressão

A fundição sob pressão é amplamente utilizada em vários setores para produzir peças como:

- Componentes automotivos (blocos de motor, caixas de transmissão e aros de roda)

- Eletrônicos de consumo (carcaças de laptops, smartphones e câmeras)

- Eletrodomésticos (alças, suportes e dissipadores de calor)

- Componentes aeroespaciais (peças e acessórios para aeronaves)

- Equipamentos industriais (bombas, corpos de válvulas e gabinetes)

Processo de fundição sob pressão

O processo de fundição sob pressão pode ter diferentes mecânicas, dependendo do metal, da aplicação e do processo empregado. Por exemplo, o metal fundido pode ser derramado por gravidade ou injetado na matriz sob alta pressão.

Vamos explorar um processo típico de fundição sob pressão, que envolve seis estágios principais:

- Criação de moldes

- Preparação do molde

- Injeção de metal

- Resfriamento

- Remoção de fundição

- Operações de acabamento

1. Criação do molde

O molde na fundição sob pressão é uma matriz de metal com uma cavidade interna com o mesmo formato do produto. Atualmente, os softwares CAD/CAM e CFD (Computational Fluid Dynamics, Dinâmica de Fluidos Computacional) são usados para projetar moldes. Esses programas podem simular com precisão os mínimos detalhes de um molde, como atrito interno, distribuição de temperatura, taxas de fluxo, taxa de dissipação de calor e eficiência de lubrificação.

Após simulações bem-sucedidas, os engenheiros compartilham os desenhos e as especificações, como tolerância e tonelagem, com fabricantes de ferramentas especializados. Esses fabricantes de ferramentas especializados criam o molde por meio de usinagem CNC e realizam testes para garantir que o produto final atenda às especificações. Além da cavidade, um molde industrial também contém canais para o fluxo de metal, um sistema de resfriamento e pinos ejetores.

Esse é um dos estágios críticos da fundição sob pressão. A molde de alta qualidade pode eliminar muitos problemas a jusante, como defeitos de superfície, desperdício de material, encolhimento, empenamento e preenchimento incompleto.

2. Preparação do molde

A etapa de preparação do molde envolve a configuração do molde da maneira mais favorável à produção de peças fundidas de alta qualidade.

O molde é composto de duas metades: a metade da matriz fixa, que é conectada ao sistema de injeção, e a metade da matriz removível, que se separa para remover a peça fundida.

Os engenheiros limpam e aquecem o molde antes de despejar o metal fundido nele. Eles também pulverizam as superfícies internas do molde com lubrificante ou material refratário. É claro que esses processos também podem ser automatizados.

O lubrificante tem várias funções, incluindo a redução do atrito interno e o auxílio na manutenção da temperatura do molde, prevenção da solidificação prematura do metal fundido na matriz e facilitar a remoção do molde da matriz depois que o metal tiver se solidificado.

Por fim, as metades do molde são fechadas e fixadas juntas usando alta pressão antes de despejar o metal.

3. Injeção de metal

Nesse estágio, o metal fundido preenche a matriz uniformemente. Essa ação pode ser realizada de duas maneiras. Um método é fundição por gravidade, em que a força da gravidade é utilizada para preencher todas as cavidades internas do molde. Esse processo envolve despejar o metal derretido de uma panela em um jito descendente que leva à cavidade do molde.

O segundo método, também conhecido como fundição sob pressão de alta pressãoA fundição sob alta pressão, que é uma técnica de fundição sob pressão, preenche o molde injetando o metal fundido nele sob alta pressão. As pressões podem variar de 100 bar (1.400 psi) a 1.800 bar (26.000 psi). Esse método oferece várias vantagens em relação à fundição por gravidade, como o enchimento mais rápido e melhor do molde, a capacidade de criar estruturas complexas com paredes finas, alta estabilidade dimensional, acabamento de superfície mais suave e a minimização das operações de acabamento a jusante.

4. Resfriamento

Depois que o metal fundido preenche completamente o molde, começa o estágio de resfriamento. É importante garantir uma taxa de resfriamento uniforme e controlada para obter a microestrutura desejada no produto final.

O metal fundido deve ter tempo suficiente para resfriar a fim de evitar a formação de defeitos superficiais ou internos na peça.

5. Remoção da fundição

Depois que o molde estiver pronto, as metades do molde são soltas para facilitar a remoção do molde. Isso pode ser feito manualmente ou de forma automatizada usando pinos ejetores. Os pinos ejetores são incorporados ao molde para separar o molde de forma segura e automática quando as metades do molde são separadas.

6. Operações de acabamento

As operações de acabamento são necessárias para remover o jito, os canais e outros componentes do sistema de passagem da fundição. Em seguida, esses componentes são fundidos novamente no forno para reutilização.

A peça fundida também pode precisar de operações de acabamento, como retificação de superfície e usinagem, antes de estar pronta para ser entregue ao cliente.

Tipos de fundição sob pressão

Os processos de fundição sob pressão podem ser realizados em diferentes condições, dependendo das especificações do processo e da peça final.

Entre os muitos processos especializados de fundição sob pressão, vale a pena falar de dois: os processos de fundição sob pressão com câmara quente e fundição sob pressão com câmara fria. Vamos dar uma olhada nesses dois processos para entender melhor.

Fundição sob pressão com câmara quente

A câmara quente no processo de fundição sob pressão com câmara quente refere-se a um forno interno da máquina de fundição. O forno é conectado à cavidade da matriz por meio de um sistema de alimentação conhecido como “pescoço de ganso”. Como o metal é derretido dentro da própria máquina de fundição, esse processo oferece tempos de ciclo mais rápidos, de cerca de 20 minutos, o que o torna um processo digno de ser usado por outros fabricantes. concorrente para a produção em massa.

A câmara quente, no entanto, não pode atingir temperaturas muito altas. Portanto, o processo é mais adequado para metais de baixo ponto de fusão, como ligas de chumbo, ligas de zinco e ligas de magnésio. À medida que o metal derrete, ele é forçado a entrar na matriz através do pescoço de ganso por um êmbolo.

O êmbolo é retirado quando o metal na matriz se solidifica. O molde se abre e a peça fundida é removida. Em seguida, o molde se fecha mais uma vez, o êmbolo transfere o metal quente para a cavidade da matriz e repete o processo.

O processo de fundição sob pressão com câmara quente é popular por sua velocidade, precisão e consistência. Além disso, ele oferece uma vida útil mais longa da matriz e maior resistência à corrosão.

Fundição sob pressão em câmara fria

O processo de fundição sob pressão com câmara fria é semelhante ao processo com câmara quente, exceto pelo fato de que o metal não é derretido na máquina de fundição.

O metal é derretido em um forno externo de alta temperatura e transferido para a máquina de fundição sob pressão com câmara fria por meio de uma concha. Na máquina de câmara fria, um pistão hidráulico força o metal para dentro da matriz metálica para fundição.

Esse processo é adequado para metais com pontos de fusão mais altos como cobre, magnésio, alumínio e suas ligas. As ligas de magnésio começam a derreter a cerca de 360°C (680°F) e vão até 650°C (1200°F). Portanto, algumas ligas de magnésio podem ser fundidas por meio de fundição sob pressão em câmara quente, enquanto outras podem ser fundidas por meio de fundição sob pressão em câmara fria.

Os metais com pontos de fusão mais altos oferecem maior resistência, durabilidade e dureza em comparação com os metais de baixo ponto de fusão. Portanto, a fundição sob pressão em câmara fria é uma opção mais adequada. melhor opção para aplicações exigentes.

Vantagens da fundição sob pressão

O processo de fundição sob pressão é um método de fundição moderno com inúmeras vantagens exclusivas. Embora exista há muitos séculos, ele ganhou popularidade nas últimas décadas. Vamos explorar as vantagens da fundição sob pressão para compreender por que ela é a escolha preferida no setor de fundição atualmente:

Formas complexas são muito fáceis

A indústria de fundição sob pressão pode criar formas altamente complexas por meio desse processo. É um dos poucos processos que podem produzir consistentemente peças de alta qualidade em um ritmo rápido, mantendo tolerâncias estreitas. As altas pressões envolvidas são capazes de empurrar o metal fundido para os canais mais finos com extrema confiabilidade.

Mestre em produção em massa

Os tempos de ciclo rápidos, o alto potencial de automação, a alta eficiência do material e o uso de metais de baixo ponto de fusão o tornam altamente eficaz para a fabricação de grandes volumes. O setor usa o processo na maioria das aplicações de produção em série.

Feito para o século 21

O processo de fundição sob pressão pode incorporar perfeitamente todas as tecnologias mais recentes. Ele é altamente compatível com a automação e outras tecnologias de suporte, como impressão e simulação 3D, software CAM e CAD.

Operação de baixo custo de primeira linha

O custo por peça diminui significativamente à medida que o volume aumenta. Embora o investimento inicial na criação do molde e na integração da automação possa ser maior do que em outros processos, como a fundição em areia, ele é mais do que compensado por ter uma das despesas operacionais mais baixas entre todos os vários tipos de processos de fundição.

Acabamento suave como manteiga

A fundição sob pressão é popular por oferecer um dos melhores acabamentos de superfície entre os processos de fundição. Em muitos casos, as operações de acabamento podem nem ser necessárias, e o produto pode ser colocado em uso depois de aparar o excesso de material dos componentes do sistema de passagem.

Operações adicionais de acabamento, como retificação, usinagem e revestimento em pó, só são necessárias quando a aplicação exige um polimento de alta qualidade ou texturas específicas.

Limitações da fundição sob pressão

É igualmente importante estar ciente das limitações e deficiências de um processo de fabricação. As limitações da fundição sob pressão são as seguintes:

Alto investimento inicial

O processo de fundição sob pressão envolve um investimento inicial significativamente maior em comparação com outros processos. Esse aspecto da fundição sob pressão pode dissuadir os fabricantes interessados que têm apenas um pequeno número de peças para produzir. A vantagem econômica da fundição sob pressão está na produção em massa. Ela não é adequada para a fabricação de protótipos ou pequenos lotes de produtos.

A turbulência pode ser um problema

A injeção de alta pressão de metal fundido provavelmente gera turbulência, o que pode resultar em defeitos como a porosidade. Para resolver esse problema, a maioria das fundições agora usa simulação de fluxo durante o projeto do molde. Ao otimizar o projeto do molde e os parâmetros do processo de fundição, a turbulência pode ser minimizada na maioria dos casos.

Por exemplo, o metal é inicialmente empurrado para dentro do molde com uma velocidade inicial lenta para minimizar a turbulência e a formação de bolhas de gás.

Limitações de tamanho e peso

A fundição sob pressão é mais adequada para aplicações de pequeno e médio porte. Há limitações práticas quanto ao peso das peças fundidas, pois peças fundidas maiores naturalmente exigirão matrizes maiores e equipamentos relacionados. Os parâmetros do processo, como a força de fixação e a capacidade de dissipação de calor, não podem exceder um determinado limite.

À medida que o tamanho da fundição aumenta, o custo do processo também aumenta em uma taxa maior, tornando o processo inviável além do ponto de inflexão.

Em resumo

O processo de fundição sob pressão é uma maravilha moderna que pode produzir as formas mais delicadas e complexas sem esforço. Ele supera outros processos de fundição, como a fundição em areia e a fundição por cera perdida, em termos de velocidade, precisão, consistência e acabamento de superfície. A fundição sob pressão de alumínio, em particular, tem sido amplamente utilizada na fabricação para criar veículos mais leves, mantendo sua resistência original.

No entanto, as desvantagens da fundição sob pressão, como o alto custo inicial e as limitações de tamanho e peso, restringem seu uso a um pequeno grupo de aplicações. No entanto, os avanços em simulação e automação estão aprimorando os recursos da fundição sob pressão, expandindo, em última análise, seu escopo na fabricação moderna.

Participe do fórum para Designers!

Sua experiência é vital para a comunidade. Junte-se a nós e contribua com seu conhecimento!

Participe do fórum agoraCompartilhe, aprenda e cresça com os melhores profissionais do setor.