Participe do fórum para Designers!

Sua experiência é vital para a comunidade. Junte-se a nós e contribua com seu conhecimento!

Participe do fórum agoraCompartilhe, aprenda e cresça com os melhores profissionais do setor.

Assim como a fundição em areia, a fundição por cera perdida é um dos mais antigos processos de fundição praticados já nas civilizações antigas. Datada de 3700 a.C. na região do Levante para a fabricação de joias, ornamentos e ídolos, essa técnica de fundição também foi usada pelas civilizações Harappa, Mesopotâmia, Asteca, Maia e Benin, e encontrada nas tumbas dos governantes egípcios.

Os princípios básicos da fundição de revestimento permaneceram os mesmos ao longo de milhares de anos. No entanto, a adição de tecnologias de apoio, como CAD/CAM, manufatura aditiva e recursos de monitoramento em tempo real, melhorou significativamente a qualidade da peça final, a consistência e a acessibilidade desse processo industrial.

Neste artigo, exploraremos o funcionamento dos processos modernos de fundição por cera perdida, juntamente com suas vantagens, desvantagens e casos de uso.

- A fundição por cera perdida é um importante processo de fabricação de metais com aplicações na maioria dos setores críticos para a segurança como aeroespacial, automotivo, energia, defesa e químico.

- Esse método de fundição envolve um processo detalhado de oito etapasincluindo a criação de um padrão mestre e de uma matriz, a produção de um padrão de cera, a criação de um invólucro de cerâmica e a recuperação da cera, o vazamento do metal e o pós-processamento, todos com o objetivo de alcançar peças fundidas precisas e de alta qualidade.

- Ofertas de fundição por revestimento excelente precisão dimensional, acabamentos superficiais suaves e compatibilidade com uma ampla gama de metais. No entanto, ela tem limitações como a necessidade de alto controle de processo, ciclos de produção mais longos, custos mais altos para pequenas quantidades e desafios na fundição de cavidades internas.

O que é fundição por cera perdida?

A fundição por cera perdida, às vezes também conhecida como fundição de precisão ou fundição por cera perdidaA fundição por cera perdida é uma das técnicas mais populares de formação de metal. O termo “investimento” tem origem no significado arcaico de “investir”, que se refere a revestir ou envolver um objeto com uma camada de material.

Nesse processo, um padrão de cera é envolto em material refratário para formar um molde de casca de cerâmica. O padrão é ligeiramente maior em dimensões do que o produto final para acomodar o encolhimento quando o material esfria.

Como o molde de concha tem uma superfície dura, a fundição por cera perdida fornece acabamentos de superfície mais suaves do que a fundição em areia. O processo pode funcionar com a maioria dos metais. Alguns metais populares que são altamente compatíveis com a fundição de investimento são bronze, magnésio, ligas de aço inoxidável, vidro, aço carbono, latão, alumínio e ligas de alumínio.

Processo de fundição por cera perdida

O processo de fundição por cera perdida é mais complexo do que o processo de fundição em areia amplamente utilizado, envolvendo, portanto, mais estágios. A fundição de revestimento envolve 8 estágios, que são os seguintes:

- Criação do padrão mestre

- Criação do molde mestre

- Criação do padrão de cera

- Criação do molde da concha

- Remoção da cera

- Derramamento de metal fundido e resfriamento subsequente

- Remoção da peça fundida do molde de casca

- Operações de pós-processamento

Vamos examinar mais de perto o que está acontecendo em cada um dos estágios:

1. Criação do padrão mestre

O padrão mestre é uma duplicata exata do produto necessário. Ele pode ser feito de madeira, metal, plástico, argila, cera ou outras ligas especializadas. Ao longo dos anos, os fabricantes passaram a usar padrões mestre de impressão 3D devido à sua compatibilidade com CAD/CAM e à maior precisão dimensional.

2. Criação do molde mestre

O padrão mestre é usado para criar uma matriz mestre. A técnica de criação do molde mestre depende do material do molde mestre. Por exemplo, se o padrão mestre for de aço, ele pode ser colocado em alumínio fundido, pois o alumínio derrete a 660°C (1.220°F), enquanto o aço derrete a cerca de 1.500°C (2.732°F). Assim, o alumínio derretido não dissolverá o aço. Após a solidificação, ele criará um molde mestre à base de alumínio.

Matrizes impressas em 3D estão sendo cada vez mais usadas porque oferecem uma alternativa econômica às matrizes de metal quando são necessárias apenas algumas peças fundidas.

3. Criação do padrão de cera

Há várias maneiras de produzir padrões de cera a partir de matrizes. Um método envolve encher o molde com uma pequena quantidade de cera e agitá-lo até que ele cubra uniformemente a superfície interna do molde e se solidifique. Esse processo é repetido até que a espessura desejada seja alcançada, resultando em um padrão de cera oco.

O segundo método envolve o preenchimento completo do molde mestre com cera. A cera pode ser alimentada diretamente ou por meio de injeção de alta pressão na matriz. As altas pressões permitem que a cera preencha todas as características da cavidade no caso de componentes complexos. Os padrões de cera assim produzidos são sólidos.

Durante esse estágio, os núcleos podem ser adicionados para criar cavidades internas no padrão de cera. Os materiais comuns para os núcleos incluem cera solúvel ou cerâmica. A cera solúvel é removida no estágio 5, enquanto os núcleos de cerâmica são removidos após o endurecimento do produto final.

4. Criação do molde da concha

Os moldes de cera não suportam as altas temperaturas do metal fundido. Portanto, os moldes de cerâmica são criados a partir de padrões de cera para suportar o calor do metal fundido. O molde de cerâmica é formado por imersão do padrão de cera em uma pasta de material refratário e permitindo que ele se solidifique.

O processo é essencialmente o mesmo que cobrir um sorvete de baunilha com uma camada de chocolate. Quando o sorvete de baunilha frio entra em contato com o chocolate derretido quente, o chocolate adere ao sorvete e se solidifica quase imediatamente, criando uma fina camada de chocolate que cobre o sorvete.

Da mesma forma, quando a pasta de cerâmica entra em contato com o padrão de cera, ela adere a ele e se solidifica. São feitas várias passagens do padrão de cera, começando com uma pasta mais fina e depois uma mais grossa para atingir a espessura desejada do molde de cerâmica. O molde é então deixado esfriar.

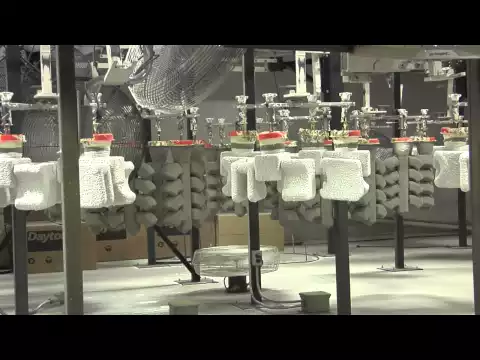

5. Remoção da cera

Depois que a pasta endurece, ela é colocada em um forno para remover a cera e para posterior sinterização do molde de cerâmica. Sinterização é o processo pelo qual os itens são endurecidos por meio de pressão e calor, mas sem liquefação. Com o aumento da temperatura, a sinterização endurece o molde, enquanto a cera derretida é recuperada para uso futuro. Esse estágio nos dá o molde sólido de cerâmica para o processo de fundição real.

6. Derramamento do metal fundido e resfriamento subsequente

Após a etapa de remoção da cera, o molde é resfriado para teste. Se forem detectadas rachaduras ou outras imperfeições, elas podem ser corrigidas com pasta de cerâmica ou cimento especial.

Se os resultados dos testes forem bem-sucedidos, o molde é aquecido novamente antes de despejar o metal líquido nele. Esse pré-aquecimento garante que o metal fundido permaneça no estado líquido por um período mais longo até preencher uniformemente o molde.

Para derramar o metal, o molde de cerâmica é invertido e colocado em um recipiente cheio de areia. O metal derretido é despejado no molde por gravidade ou pressão externa.

Enchimento assistido a vácuo também pode ser usado. Ele tem um preço mais alto, mas oferece uma eficiência de recursos significativamente melhor em comparação com o envase por gravidade e por pressão.

O vácuo puxa o metal fundido para dentro do molde e, depois que todas as peças cruciais se solidificam, o vácuo é liberado, permitindo que o material fundido não utilizado seja drenado. Esse processo minimiza a solidificação do material no canal de entrada e nos portões, resultando em um rendimento de material de até 95%em comparação com 15-50% no vazamento por gravidade.

Em seguida, deixa-se o material esfriar e solidificar até que esteja duro o suficiente para suportar a separação do molde de cerâmica.

7. Remoção da peça fundida do molde

O desinvestimento é normalmente realizado martelando o molde para liberar a peça fundida. Outros métodos para separar a fundição de metal do molde incluem jato de água, jateamento de mídia, vibração e dissolução química do molde. O jito, as corrediças e outros componentes do sistema de passagem são então separados e reciclados.

8. Operações de pós-processamento

O processo de fundição por cera perdida geralmente não exige usinagem posterior. Entretanto, se os resultados não forem os esperados, a peça fundida pode precisar de operações de acabamento de superfície antes do uso. Normalmente, o esmerilhamento da superfície com máquinas-ferramentas é adequado para polir e aparar os defeitos da superfície. No entanto, dependendo da situação, outros processos de acabamento, como ferramentas manuais, soldagem e endireitamento hidráulico, podem ser necessários.

Vantagens da fundição por cera perdida

O processo de fundição por cera perdida oferece as seguintes vantagens:

- Excelente precisão dimensional, mesmo para componentes complexos

- Acabamento superficial mais suave

- Trabalha com uma ampla gama de metais

- As peças são criadas como uma única fundição, sem linhas de separação

- Compatível com fabricação de baixo e alto volume

- Desperdício mínimo de recursos

- As peças podem ser combinadas, eliminando a necessidade de operações de montagem a jusante

- Os ângulos de 90 graus podem ser fundidos sem a preocupação com a tolerância de contração

- Mais ecologicamente correto do que outros processos de fabricação de metal

Limitações da fundição por cera perdida

O processo de fundição por cera perdida também tem certas limitações:

- Um número muito alto de variáveis que podem afetar a qualidade da peça. A alto nível de controle de processo é essencial para a produção de peças de boa qualidade

- Há um limite máximo para o tamanho das peças fundidas por cera perdida, que é menor do que o de alguns outros processos de fundição, como a fundição em areia

- A fundição de objetos com cavidades internas pode ser mais desafiadora do que outros processos de fundição

- Ciclos de produção e prazos de entrega mais longos

- As técnicas de fundição por cera perdida são mais caras do que outros processos, especialmente quando a quantidade é baixa e o processo de fabricação envolve o uso de ferramentas permanentes

Aplicações da fundição por cera perdida

A indústria usa a fundição por cera perdida para produzir os seguintes produtos:

- Rotores de turbocompressores e lâminas de turbinas

- Componentes de armas de fogo, como gatilhos, martelos e receptores

- Peças de sistemas de geração de energia e resfriamento, como bombas, válvulas e componentes de combustores

- Joias intrincadas com componentes delicados e tolerâncias apertadas

- Peças automotivas, incluindo componentes de motor, componentes de transmissão, freios, maçanetas, engrenagens, carcaças, suportes, hastes e muito mais

Quando escolher a fundição por cera perdida

Depois de aprender sobre o processo de fundição por cera perdida, vamos resumir nosso conhecimento observando os cinco cenários em que a fundição por cera perdida proporciona o melhor ROI:

Faixa de tamanho médio – A fundição por cera perdida oferece melhores resultados quando o peso do produto varia de um alguns gramas até 1.000 kg. As peças que pesam mais de 1.000 kg são mais adequadas para o processo de fundição em areia.

Geometria extremamente complexa – A fundição por cera perdida pode criar formas supercomplexas, como lâminas de turbina, equipamentos médicos, coroas e incrustações dentárias, equipamentos de geração de energia, componentes aeroespaciais e muito mais.

Grande número de peças – A fundição por cera perdida não é econômica quando um pequeno número de itens precisa ser fabricado, pois o processo se torna mais caro. No entanto, à medida que a quantidade de itens aumenta além de um determinado limite, o custo por peça pode cair abaixo do custo de outros métodos, incluindo a fundição em areia.

Necessidade de um alto acabamento superficial – A fundição por cera perdida usa um molde duro com uma superfície muito fina, permitindo que o processo obtenha um acabamento superficial excepcional.

Necessidade de alta precisão dimensional – É possível fundir formas líquidas ou quase líquidas por meio de fundição por cera perdida. A necessidade de pós-processamento também é mínima com esse processo.

Participe do fórum para Designers!

Sua experiência é vital para a comunidade. Junte-se a nós e contribua com seu conhecimento!

Participe do fórum agoraCompartilhe, aprenda e cresça com os melhores profissionais do setor.