Participe do fórum para Designers!

Sua experiência é vital para a comunidade. Junte-se a nós e contribua com seu conhecimento!

Participe do fórum agoraCompartilhe, aprenda e cresça com os melhores profissionais do setor.

Há muito tempo, a funcionalidade da análise de compósitos é possibilitada por solucionadores poderosos, como o Abaquse a principal ferramenta de projeto de compósitos é o CATIA V5 (ou 3DEXPERIENCE CATIA). Ambas as soluções são líderes do setor, e o advento do 3DA EXPERIENCE Platform permitiu que essas funcionalidades fossem mescladas em uma única solução para um sistema de modelagem e simulação (MODSIM) fluxo de trabalho unificado para todas as suas necessidades de compostos. Este artigo se concentra na análise de compostos no 3DPlataforma EXPERIENCE e destina-se a ser um complemento do blog de design de compósitos do CATIA aqui.

Por que simular materiais compostos?

Os compósitos são um dos materiais mais populares em quase todos os setores em que os projetos de alta resistência e leveza são cruciais, inclusive nos setores aeroespacial, automotivo, de bens de consumo e até mesmo na área médica. Para inovar nesses campos de ritmo acelerado, o simples uso de compósitos não é suficiente. As estruturas compostas devem ser validadas e testadas quanto ao desempenho; é aí que entra a simulação.

O desenvolvimento de ferramentas ou protótipos de estruturas compostas é caro, o que torna a validação por meio de testes destrutivos muito menos atraente. Em muitos casos, é mais fácil simular a estrutura no início da fase de projeto para reduzir a necessidade de testes físicos.

Por que a simulação de compostos é difícil?

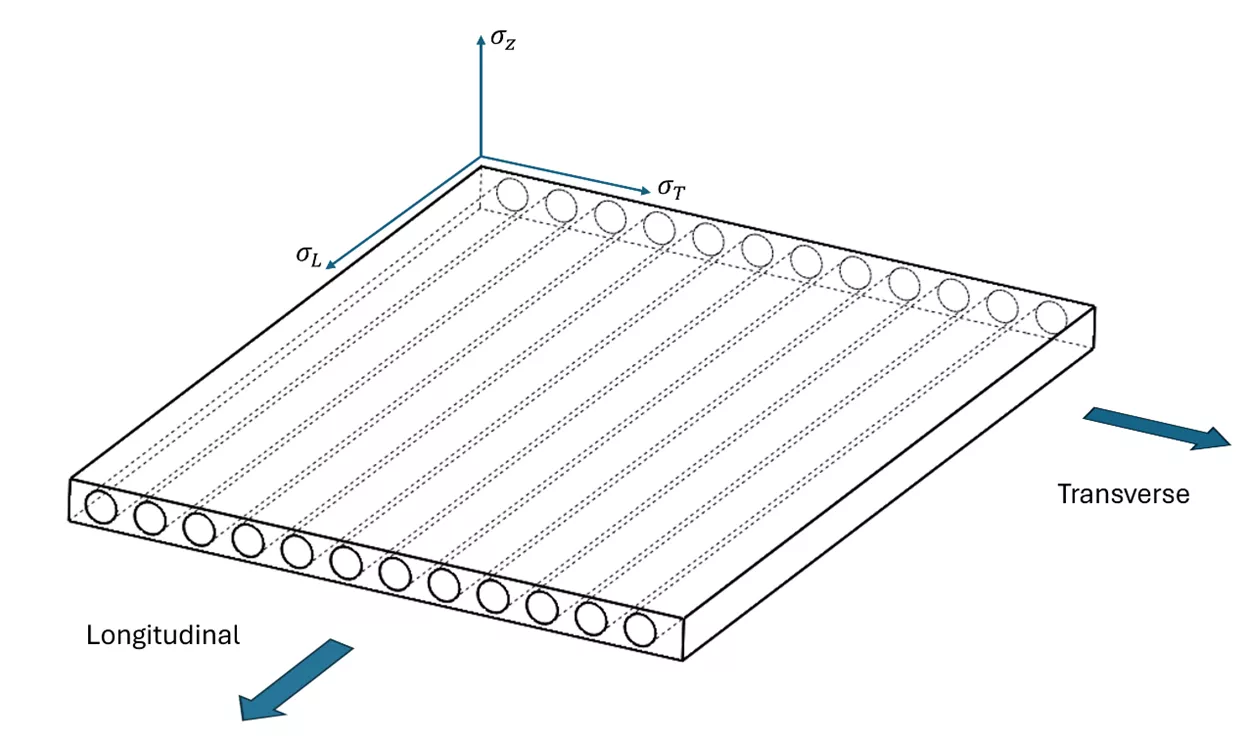

As estruturas compostas tradicionais em camadas ou em fita unidirecional são ortotrópicas ou anisotrópicas por natureza. Em termos simples, isso significa que a rigidez do material é diferente em diferentes direções e também pode ser diferente em tensão e compressão.

Isso se mostra excepcionalmente difícil para a simulação. A maioria dos dados de material para Análise de elementos finitos (FEA) é derivada de testes de tensão uniaxial em que o material é esticado e a carga é medida em conjunto com a quantidade de deformação do material. Isso gera uma curva de tensão-deformação que pode ser usada para simulação.

No caso de compósitos, cada projeto terá sua própria pilha de layups, o que significa que cada projeto pode precisar de pelo menos três testes físicos separados para caracterizar o material. Tradicionalmente, isso tornou a caracterização do material de estruturas compostas inatingível para muitas empresas menores.

Este blog demonstrará como o 3DA EXPERIENCE está mudando esse cenário com a poderosa integração do projeto e da análise de compostos em um único local.

Ferramentas poderosas de FEA, como o Abaqus, têm um longo histórico de análises precisas de compostos. Isso é possível graças a algumas tecnologias fundamentais.

Primeiro, vamos discutir a parte mais difícil da modelagem qualquer estrutura composta – modelando corretamente o comportamento do material.

Modelagem macroscópica de materiais

Abaqus e 3DEXPERIÊNCIA SIMULAÇÃO pode permitir o comportamento totalmente anisotrópico do material em escala macroscópica. Isso significa que o material composto é modelado como um material homogêneo com propriedades de rigidez que mudam com base na direção da carga. Essas ferramentas permitem que o usuário defina as propriedades do material do layup composto dentro da ferramenta de simulação de várias maneiras, de acordo com suas necessidades. Esses quatro tipos de elasticidade anisotrópica são:

- As propriedades ortotrópicas do material podem ser inseridas inserindo-se o módulo de elasticidade, o módulo de cisalhamento e a razão de veneno em todas as três direções ortotrópicas.

- As propriedades da lâmina podem ser inseridas como uma formulação de tensão plana usando apenas propriedades no plano e transversais para elasticidade, uma única razão de veneno e módulo de cisalhamento em todas as três direções (mais comumente usado para cascas laminadas).

- Materiais perfeitamente ortotrópicos devem definir explicitamente todos os termos diferentes de zero na matriz de material ortotrópico.

- Materiais perfeitamente anisotrópicos devem definir explicitamente todos os termos diferentes de zero na matriz de material anisotrópico. matriz do material.

3DEXPERIÊNCIA nos permite mapear os dados de design composto da CATIA para obter um link direto para informações de drapejamento, orientação de fibras e layup, o que permite que a matriz estrutural complexa seja calculada para o senhor (mais sobre isso adiante).

Modelagem de materiais micromecânicos

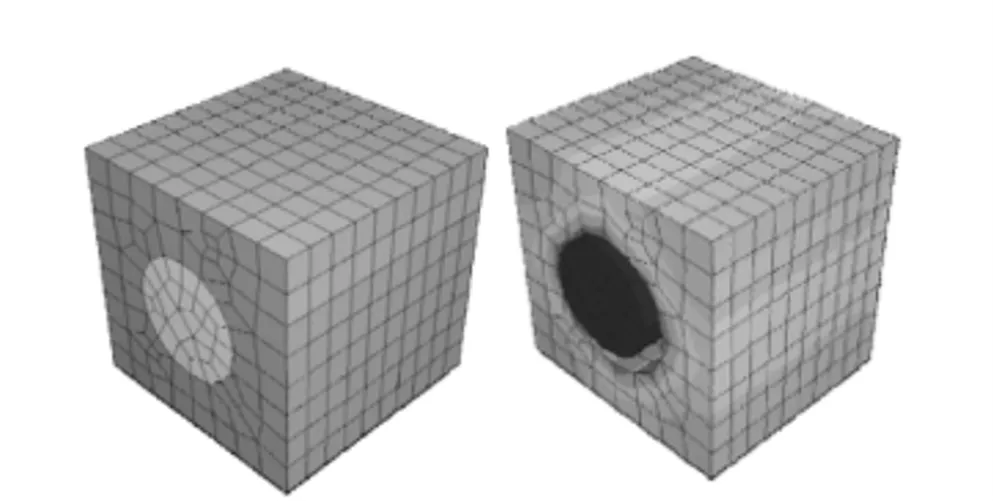

Com essa abordagem, a fibra e os materiais de reforço da matriz são modelados separadamente como corpos deformáveis. Embora esse método provavelmente produza os resultados mais robustos, a modelagem individual de cada fibra de uma estrutura composta e a simulação das interações de contato entre essas fibras e a matriz composta rapidamente se tornam muito exigentes do ponto de vista computacional para serem viáveis em qualquer escala significativa.

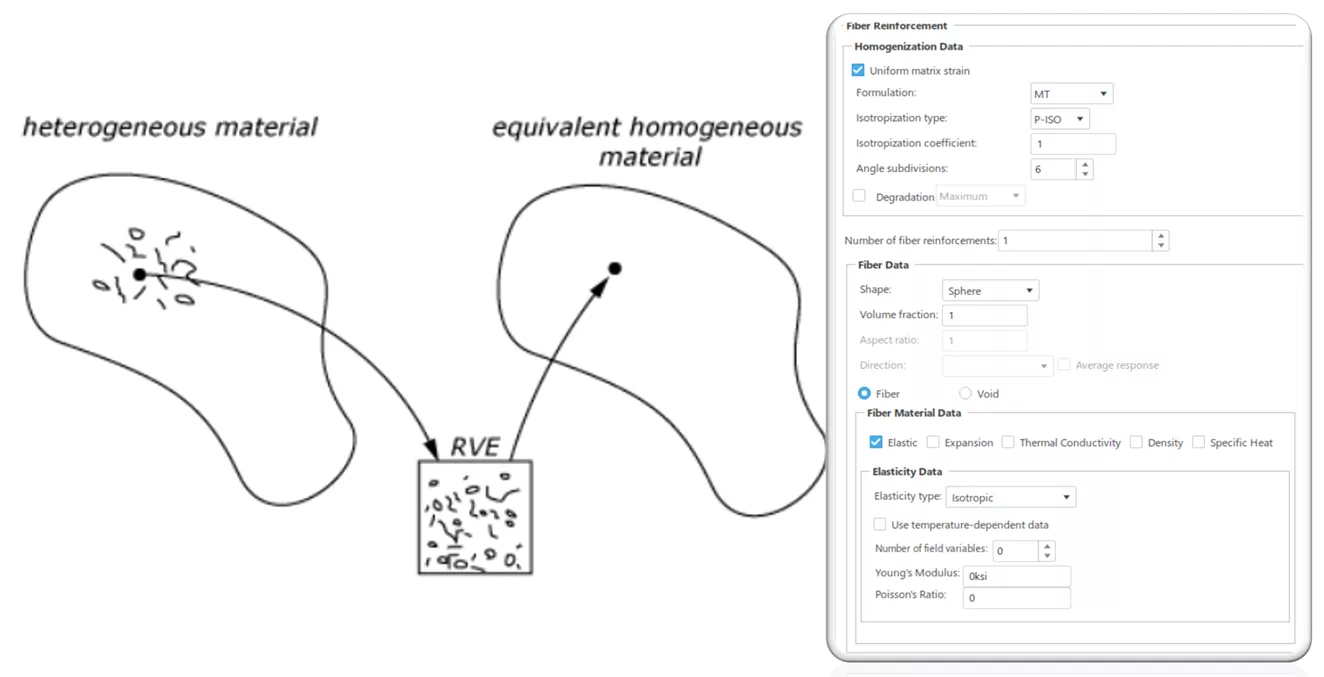

Célula unitária de uma delaminação de matriz de fibra. Imagem cortesia da Dassault Systèmes™

Em 3DSIMULAÇÃO DE EXPERIÊNCIA, em vez disso, o usuário pode ditar parâmetros de reforço de fibra que, quando combinados, criam um elemento de volume representativo (RVE) do material composto e extrapolam esse pequeno volume para determinar as características do material da estrutura composta em escala maior. Isso permite que o usuário defina de forma rápida e fácil propriedades complexas de materiais compostos inserindo alguns parâmetros simples.

Modelos de danos

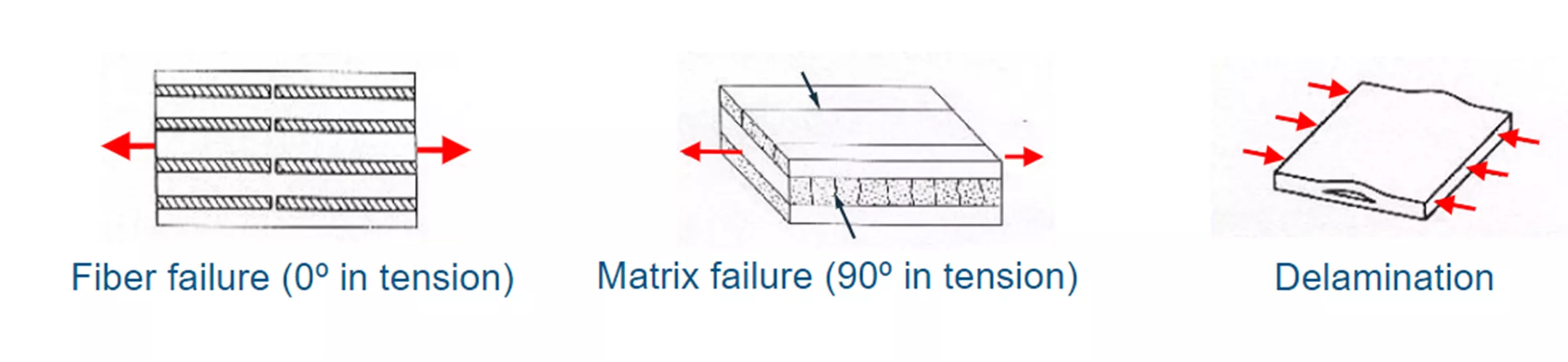

A falha do compósito geralmente ocorre em um dos dois modos de falha. Ou há uma falha em camadas individuais devido ao excesso de tensão, compressão ou cisalhamento, ou há delaminação entre as próprias camadas.

Imagem cortesia da Dassault Systèmes™

3DA SIMULAÇÃO DE EXPERIÊNCIA tem a capacidade de modelar o momento da falha em uma determinada camada. Esse parâmetro de início de dano pode ser definido de algumas maneiras:

- Teoria da tensão máxima – O senhor pode definir o momento de ruptura em qualquer camada. Critérios simples de falha baseados em tensão que medem cada componente de tensão direcional e o comparam com um limite de tensão definido. Essa teoria não oferece interação entre as diferentes direções dos componentes de tensão, portanto, a precisão é limitada.

- Teoria da deformação máxima – o senhor Um critério de falha simples baseado em deformação que mede os componentes de deformação direcional em relação a limites definidos.

- Teoria de Tsai-Hill Esse modelo é uma extensão do modelo de critério de rendimento de Hill desenvolvido por Rodney Hill. O critério de falha de Tsai-Hill é um modelo simples usado para prever a falha na lâmina composta.

- Teoria de Tsai-Wu – Esse modelo de falha foi introduzido posteriormente para suavizar a forma dos critérios de Tsai-Hill. Esse modelo pode fornecer resultados mais precisos do que o Tsai-Hill quando comparado a dados experimentais, mas a diferença geralmente não é grande.

Modelagem mista

Esses dois modos básicos de falha são ainda mais complicados pelo fato de que a falha nem sempre ocorre em uma das camadas extremas (interna/externa) do composto. Portanto, todas as camadas precisam ser modeladas de forma discreta. Para levar isso em conta, 3DA SIMULAÇÃO DE EXPERIÊNCIA usa uma formulação de modelagem mista da estrutura composta. Cada camada individual é caracterizada por um dos métodos anisotrópicos listados acima e, em seguida, empilhada de acordo com o projeto da estrutura. Isso permite uma representação de rigidez muito robusta que é orientada pelo processo de design do composto.

Cascas de espessura não uniforme

A maioria das estruturas compostas é muito fina em relação às suas dimensões principais, o que significa que é vantajoso usar elementos de casca para aumentar a eficiência do solucionador. No entanto, muitas estruturas compostas podem ter camadas adicionais em áreas de alta tensão para reduzir a probabilidade de falha. Muitas ferramentas de simulação presumem que um elemento de casca tem uma espessura única e uniforme em todo o corpo, mas esse não é o caso do Abaqs e do 3DEXPERIÊNCIA SIMULAÇÃO. As espessuras de casca podem ser mapeadas para dados espaciais criados pelo usuário ou até mesmo vinculadas à própria geometria do CATIA 3D CAD.

Link de projeto

Dassault Systèmes™ é líder do setor em ferramentas de design de compósitos e ferramentas de análise de elementos finitos. Durante muitos anos, essas ferramentas existiram em silos desconectados. A 3DA EXPERIENCE Platform revolucionou o setor ao conectar designers e analistas de compostos. Os projetistas podem usar o software de classe mundial CATIA e encaminhar a definição do material composto em camadas diretamente para as ferramentas de simulação fornecidas pelo Abaqus solucionador.

Como funciona

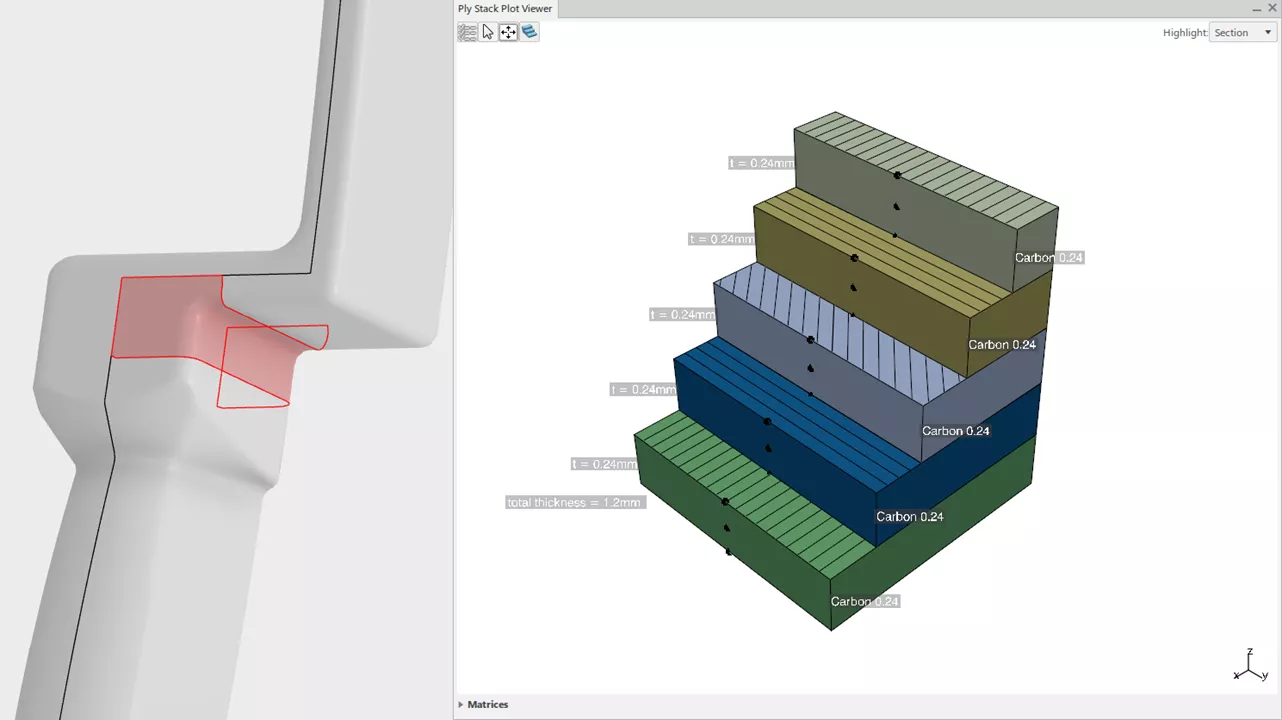

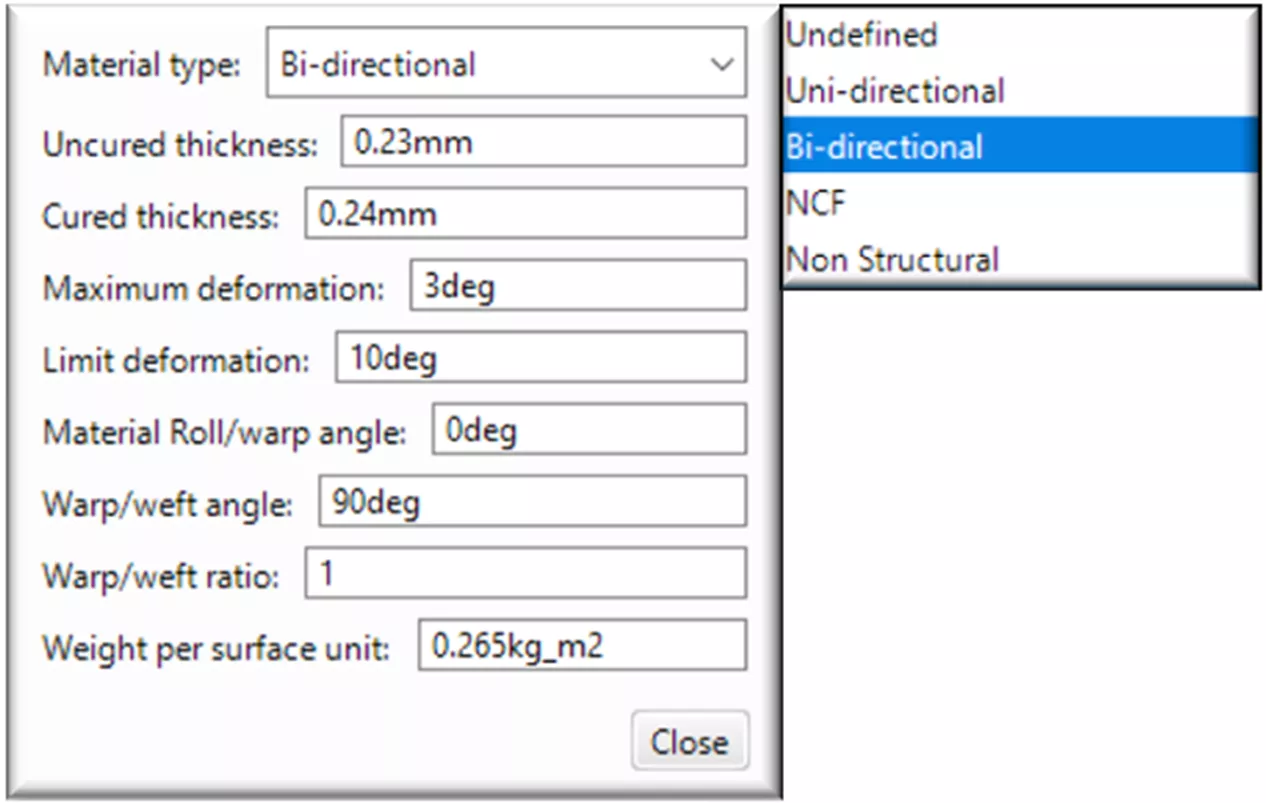

Um designer que usa o CATIA Composites Design O aplicativo pode concluir seu projeto de layup usando qualquer uma das metodologias discutidas pelo meu colega Tim em seu artigo aqui. Os materiais envolvidos no domínio do projeto de compósitos podem ser caracterizados como unidirecionais, bidirecionais, de tecido sem crimpagem ou não estruturais. Esses materiais também incluem proporções de espessura curadas e não curadas, limites de deformação e outras variáveis. O mais importante para a simulação são as definições de direcionalidade, pois elas afetam a definição da rigidez anisotrópica.

A partir daí, os materiais individuais são conectados aos parâmetros de simulação por meio do “redirecionamento” do link de material, que combina a definição do material do domínio composto com as propriedades do material do domínio de simulação.

A partir daí, o analista pode vincular as propriedades corretas do composto, conforme discutido anteriormente. Aqui está um exemplo de uma definição de material composto para simulação. Esse redirecionamento do link do material é necessário apenas para a configuração inicial do modelo. Qualquer alteração na geometria, nas camadas, nas camadas ou na orientação será atualizada adequadamente.

A próxima etapa é combinar a definição geométrica dos compostos com as propriedades do material criadas acima. Isso é feito por meio de uma definição de seção na seção Criação do modelo estrutural app.

A escolha de um corpo com informações de projeto composto permite que o usuário selecione uma variedade de maneiras de mapear as informações de layup composto na malha estrutural, o que for mais apropriado para o fluxo de trabalho de projeto usado.

Este um box é o principal diferencial entre 3DEXPERIENCE e outras soluções de análise e projeto de compósitos. A capacidade de prever o drapejamento, o empenamento e outras imperfeições decorrentes da fabricação de compósitos e, em seguida, a MAP dessas imperfeições em um modelo estrutural para análise de elementos finitos é um divisor de águas para quem trabalha com estruturas compostas em camadas.

A partir daqui, a configuração do modelo FEA não é diferente do que seria com qualquer outro material. Aproveitando o fantástico Abaqus permite que o usuário resolva desde uma análise básica de frequência estática ou ressonante até estudos explícitos de impacto dinâmico ou teste de queda.

O 3DPlataforma EXPERIENCE está realmente inovando e liderando a integração dos processos de design de modelagem e simulação 3D, ou MODSIM para abreviar. Este artigo serve apenas como um exemplo dessa inovação, e há muitos outros.

Participe do fórum para Designers!

Sua experiência é vital para a comunidade. Junte-se a nós e contribua com seu conhecimento!

Participe do fórum agoraCompartilhe, aprenda e cresça com os melhores profissionais do setor.