Participe do fórum para Designers!

Sua experiência é vital para a comunidade. Junte-se a nós e contribua com seu conhecimento!

Participe do fórum agoraCompartilhe, aprenda e cresça com os melhores profissionais do setor.

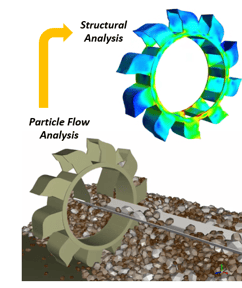

Acoplamento do Método de Elementos Discretos (DEM) e Análise de Elementos Finitos (FEA) para melhorar o desempenho da carroceria do caminhão: minimizar o peso e manter a resistência.

Desafios

Os setores que lidam com materiais a granel ou equipamentos pesados enfrentam desafios significativos relacionados ao desempenho estrutural, ao desgaste e à eficiência operacional. Os métodos tradicionais de projeto geralmente dependem de testes experimentais e correlações empíricas, que podem ser caros, demorados e de escopo limitado. É nesse ponto que a simulação computacional, especificamente o acoplamento de Método de Elementos Discretos (DEM) e Análise de elementos finitos (FEA), torna-se uma ferramenta poderosa. Os principais desafios que alguns setores enfrentam incluem:

Integridade estrutural sob cargas pesadas

Integridade estrutural sob cargas pesadas

- Mineração. Os leitos dos caminhões basculantes e as caçambas das escavadeiras sofrem repetidos impactos de rochas, o que leva à fadiga e a rachaduras.

- Cimento. Os fornos rotativos sofrem estresse mecânico devido ao movimento do clínquer.

Desgaste e degradação do material

- Mineração. As tubulações e bombas de polpa sofrem erosão devido ao fluxo de partículas abrasivas.

- Aço. As tremonhas do alto-forno se desgastam com o impacto contínuo do minério de ferro.

Distribuição de carga e concentração de tensão

- Agricultura e alimentos. Os silos desenvolvem concentrações de tensão devido ao fluxo irregular de grãos.

- Filtragem industrial. Os ciclones que lidam com pós sofrem estresse estrutural devido às partículas de alta velocidade.

Otimização do peso e do uso de materiais

- Máquinas pesadas. As estruturas das correias transportadoras devem ser leves, mas resistentes a cargas de impacto.

- Automotivo. Os reboques de transporte de material a granel exigem a otimização do material para reduzir o peso e, ao mesmo tempo, manter a durabilidade.

Soluções de engenharia

O acoplamento do Método de Elementos Discretos (DEM) e da Análise de Elementos Finitos (FEA) oferece uma solução poderosa para avaliar o desempenho estrutural de equipamentos que lidam com materiais a granel. Ao integrar as interações das partículas com a resposta estrutural, essa abordagem permite que os engenheiros prevejam desgaste, distribuição de tensão e fadiga, otimização de projetos para maior durabilidade e eficiência.

Métodos

Para avaliar com precisão as forças de impacto na carroceria de um caminhão e determinar as tensões estruturais resultantes, os engenheiros contam com dois métodos numéricos poderosos: o Método dos Elementos Discretos (DEM) e o Método dos Elementos Finitos (FEM ou FEA). Cada método desempenha um papel fundamental na compreensão de diferentes aspectos do problema.

DEM é usado para simular o comportamento de partículas (como fragmentos de rocha) durante o carregamento. Ele fornece informações importantes sobre como as rochas interagem, suas velocidades, locais de impacto e as forças resultantes aplicadas à carroceria do caminhão. Para obter resultados realistas, os engenheiros devem definir parâmetros de entrada críticos tais como distribuição do tamanho, forma, densidade e propriedades mecânicas das rochas.

DEM é usado para simular o comportamento de partículas (como fragmentos de rocha) durante o carregamento. Ele fornece informações importantes sobre como as rochas interagem, suas velocidades, locais de impacto e as forças resultantes aplicadas à carroceria do caminhão. Para obter resultados realistas, os engenheiros devem definir parâmetros de entrada críticos tais como distribuição do tamanho, forma, densidade e propriedades mecânicas das rochas.- FEA concentra-se no resposta estrutural a diferentes forças. Ele permite que os engenheiros analisem a distribuição de tensão, a deformação e a base de zonas de falha em potenciald nas propriedades do material dos componentes estruturais. As entradas essenciais incluem propriedades do material, informações sobre os suportes e o estado de carga e limites de fadiga.

Além desses recursos fundamentais, a abordagem DEM-FEA permite a adaptação de um sistema de controle de qualidade.análises avançadas, como a geometria otimização, previsão de fadiga e avaliação da energia de impacto, givaos engenheiros uma compreensão mais profunda de como os materiais a granel afetam os componentes estruturais ao longo do tempo. Essa metodologia é essencial para os setores que buscam aumentar a durabilidade, reduzir os custos de manutenção e melhorar a eficiência operacional.

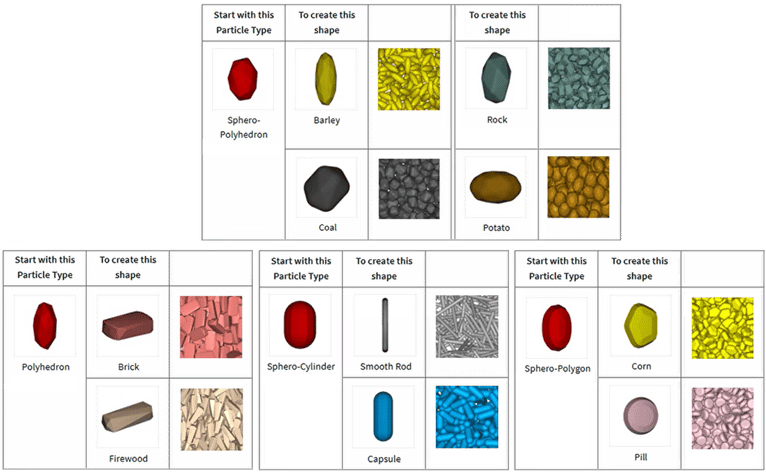

Para demonstrar o poder dessa abordagem, apresentamos um demonstração sobre a análise estrutural e a otimização da caçamba de um caminhãoonde o DEM-FEA é aplicado para avaliar cargas de material, níveis de tensão e melhorias no projeto. O Ansys Rocky é a ferramenta DEM que permite lidar com partículas de diferentes formas, tamanhos (incluindo distribuições), tipos de entrada de partículas e assim por diante. A tabela a seguir mostra alguns tipos gerais de partículas (em vermelho) e as formas que podem ser obtidas com a alteração de alguns parâmetros internos.

Resultados

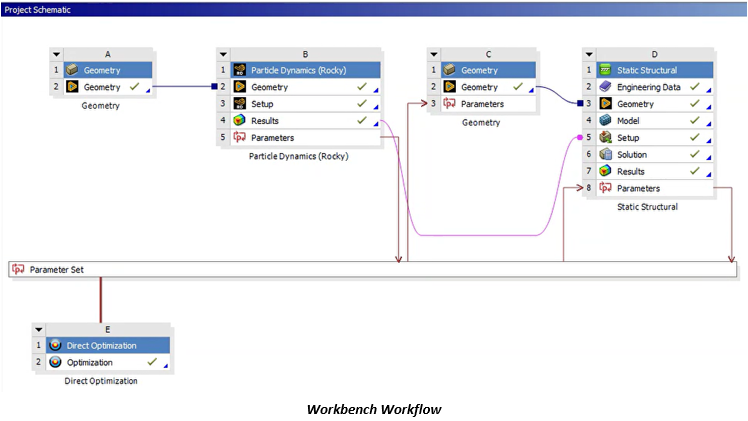

Para essa demonstração, é analisada uma caçamba basculante de um caminhão de 3,3 m x 1,7 m x 0,95 m. Supõe-se que o material a granel – pedras com uma distribuição de tamanho de partícula (PSD) – seja liberado para encher a caçamba. Os módulos envolvidos no fluxo de trabalho são descritos a seguir:

- Módulo A: Geometria da superfície do caminhão basculante

- Módulo B: Módulo Rocky para resolver a simulação DEM

- Módulo C: Geometria da superfície do caminhão basculante e dos suportes estruturais

- Módulo D: Análise estrutural estática em mecânica

- Módulo E: Otimização direta

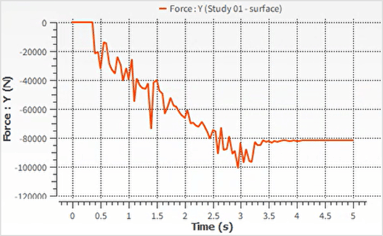

A geometria em Módulo A é mostrado abaixo na animação à esquerda das rochas enchendo a caixa. A animação à direita é uma visão de baixo para observar a magnitude instantânea e a localização da força vertical (eixo Y) gerada pelo impacto das rochas. Rocha em Módulo B também gera gráficos de tempo para identificar o comportamento de uma variável ao longo do tempo. Observe que a força máxima de -101.296 N é produzida quando t = 2,95 s. Em seguida, o conjunto de resultados de pressão é exportado para o Ansys Mechanical. O usuário pode selecionar entre as seguintes opções para exportar a pressão: todos os instantes, última saída, intervalo de tempo, tempo específico e após o tempo. O tempo total decorrido da simulação foi determinado em 140 s (2 min 20 s).

A geometria em Módulo C, incluindo os suportes, serve como entrada para o Análise estrutural estática em Módulo D. O tamanho da malha deve ser semelhante ao usado no análise DEM para garantir a consistência na transferência de carga. Depois que os resultados forem atualizados na Módulo Rocky, a pressão – importada como uma carga – pode ser configurada corretamente e aparecerá como mostrado na imagem abaixo. O tempo de simulação para esse caso é relativamente curto.

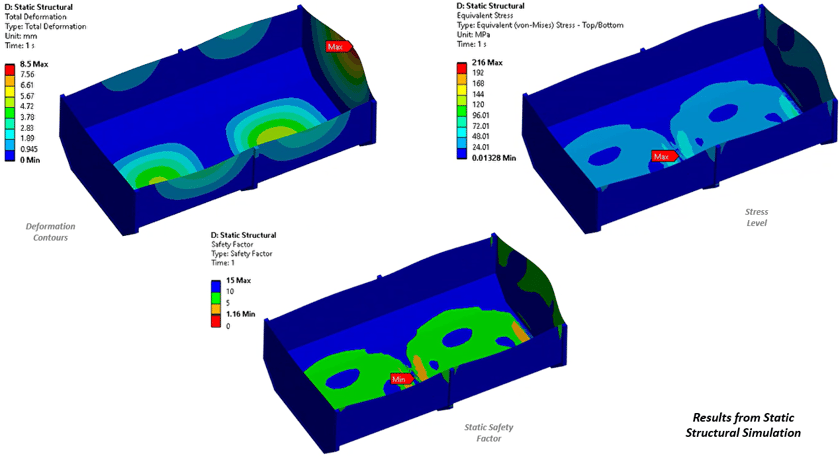

A suporte fixo também é usado para gerar o força de reação vertical de 101,570 N, que é então comparado ao valor calculado em Rocky em 2,95 s igual a 101,296 N. Para esse projeto inicial, há três suportese o espessura da casca é de 10 mm. Com base nos resultados, esse projeto precisa ser aprimorado, pois o está próximo do limite de resistência ao escoamento (250 MPa) e o fator de segurança é de 1,16.

Otimização

Para o redesenho, são considerados os seguintes parâmetros:

- Entradas. [1] espessura da placa (entre 1-20 mm), [2] número de suportes (entre 3-6).

- Saídas. [1] Massa da placa, [2] Deformação máxima, [3] Tensão máxima equivalente, [4] Fator de segurança estático mínimo.

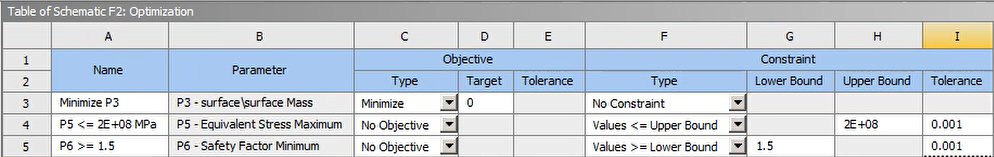

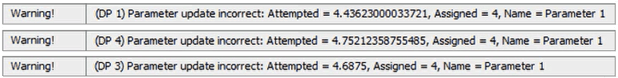

O Direct Optimization em Módulo D é usado para melhorar a geometria e a resistência do corpo de descarga. Esse módulo é baseado no método Adaptive Single-Objective para minimizar a massa da placa (meta: 0), ao mesmo tempo em que impõe restrições à tensão equivalente máxima (200 MPa) e ao fator de segurança mínimo (1,5). Usando as configurações padrão, 33 Design Points adicionais são gerados e resolvidos automaticamente, eliminando a necessidade de reabrir o Ansys Rocky ou Mechanical. O número de suportes é arredondado para um número inteiro. O tempo de simulação para cada ponto de projeto permanece semelhante ao do projeto inicial no Ansys Rocky e no Mechanical.

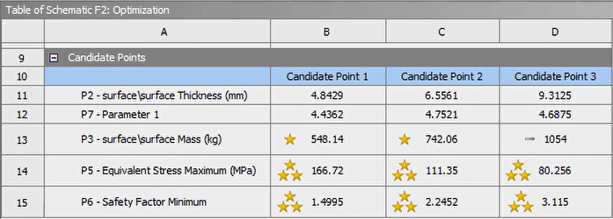

Como resultado, o módulo Direct Optimization identifica três pontos candidatos que atendem a todas as condições definidas na etapa anterior. Eles são mostrados na próxima figura. Observe que a massa está marcada com uma estrela, indicando que ainda está “longe” de zero (o objetivo), mas os valores permanecem aceitáveis. Lembre-se de que o “Parâmetro 1” se refere ao número de suportes, que é arredondado para um número inteiro. Com essas informações, o engenheiro ou projetista pode tomar decisões informadas sobre como prosseguir com o projeto.

Participe do fórum para Designers!

Sua experiência é vital para a comunidade. Junte-se a nós e contribua com seu conhecimento!

Participe do fórum agoraCompartilhe, aprenda e cresça com os melhores profissionais do setor.

DEM

DEM