Participe do fórum para Designers!

Sua experiência é vital para a comunidade. Junte-se a nós e contribua com seu conhecimento!

Participe do fórum agoraCompartilhe, aprenda e cresça com os melhores profissionais do setor.

Laser Powder Bed Fusion (LPBF) é uma tecnologia de impressão 3D que utiliza lasers de fibra óptica para microssoldar pó de metal fino para gerar uma peça de metal sólido. Este método, utilizado em muitas indústrias (por exemplo, petróleo e gás, nuclear, automotiva e aviação), permite que os fabricantes produzam peças para pesquisa e desenvolvimento. A tecnologia LPBF permite a produção de peças prontas para uso em campo, reduzindo prazos de entrega e problemas na cadeia de fornecimento. Neste artigo, veja como criei um chapéu personalizado usando aço inoxidável 316 em um Impressora 3D XM200G Xact Metal e uma matriz de prensa personalizada para auxiliar no processo. Este projeto foi concluído em cinco horas, incluindo impressão das peças e montagem.

O Processo de Design

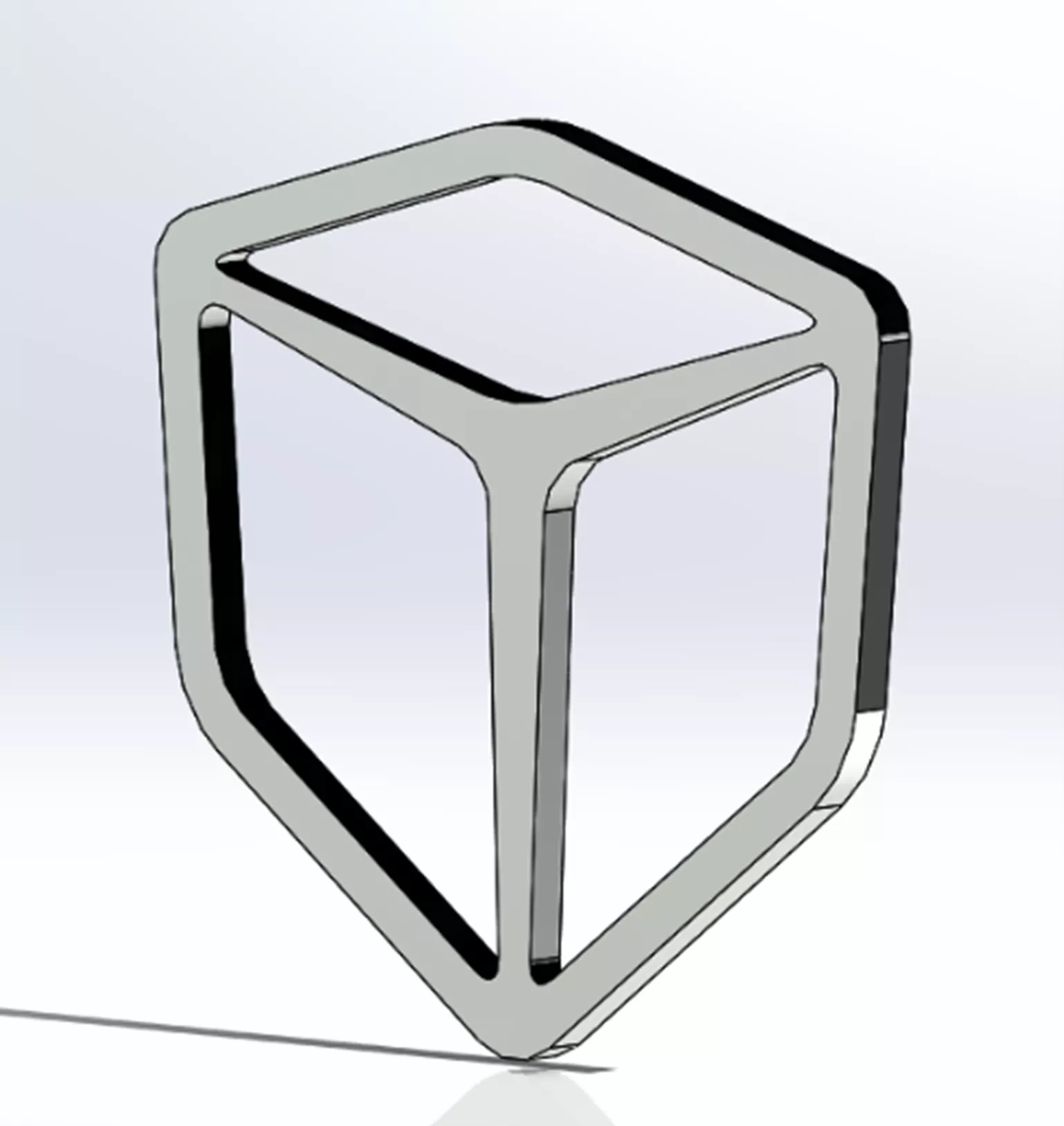

Primeiro, usando SOLIDWORKS, projetei o logotipo da GoEngineer em um único esboço e extrudei o contorno em dois milímetros formando uma peça digital sólida. (Figura 1)

Figura 1: Design do logotipo

Ao delinear o logotipo, era importante estar atento ao tamanho; o objetivo era que fosse colocado na frente do chapéu. Medi a face frontal com paquímetros e decidi 50 milímetros (cerca de 1,97 pol.) De largura para este projeto. (Figura 2)

Figura 2: Chapéu com pinças

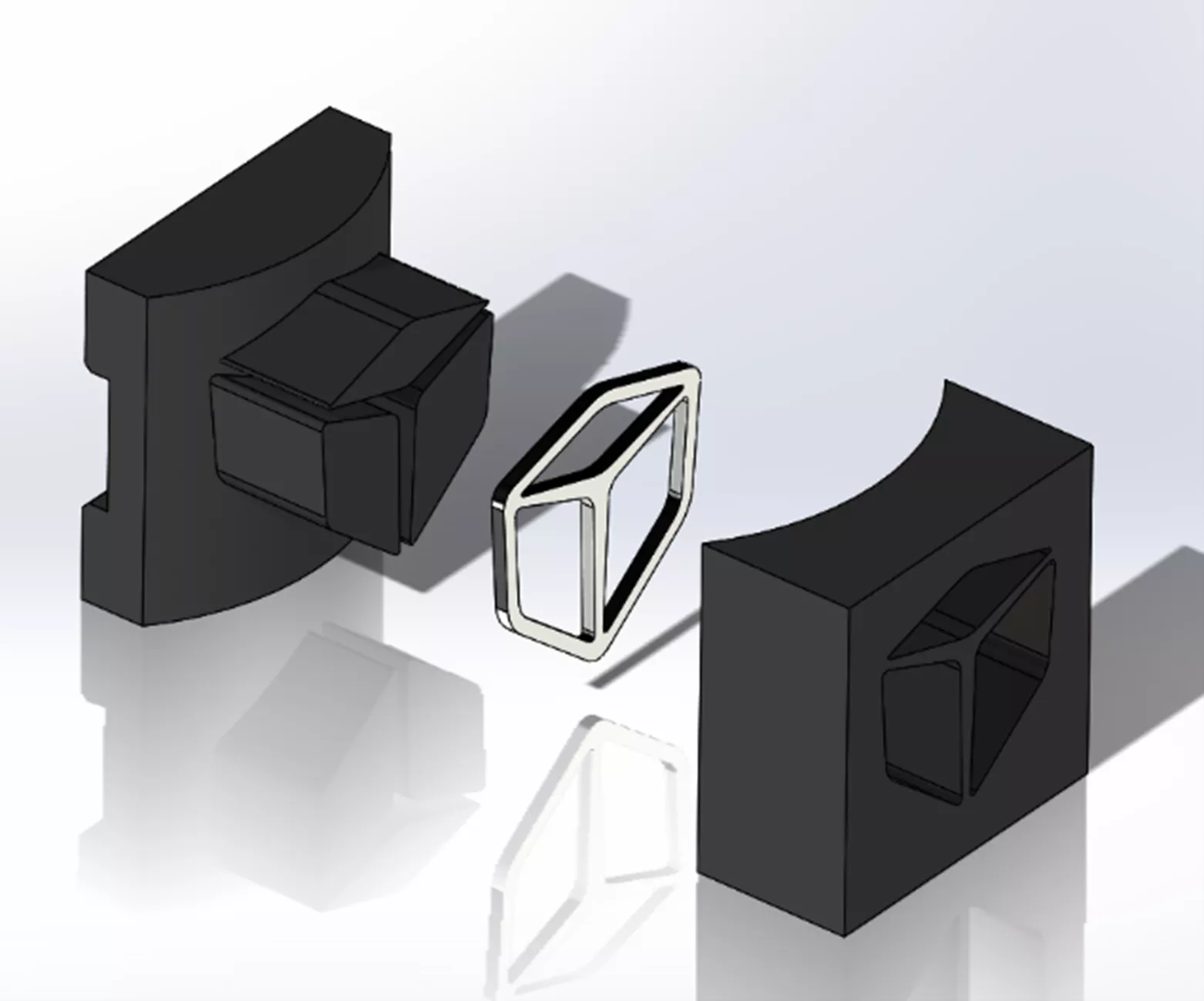

Com essas informações e minha parte desenhada, comecei a trabalhar na matriz de impressão. A principal função de uma matriz de prensa é moldar a forma à curva natural do chapéu. Esta é uma montagem de duas partes onde o logotipo é colocado dentro da matriz para controlar a dobra. (Figura 3)

Figura 3: Pressione a matriz

O processo de impressão

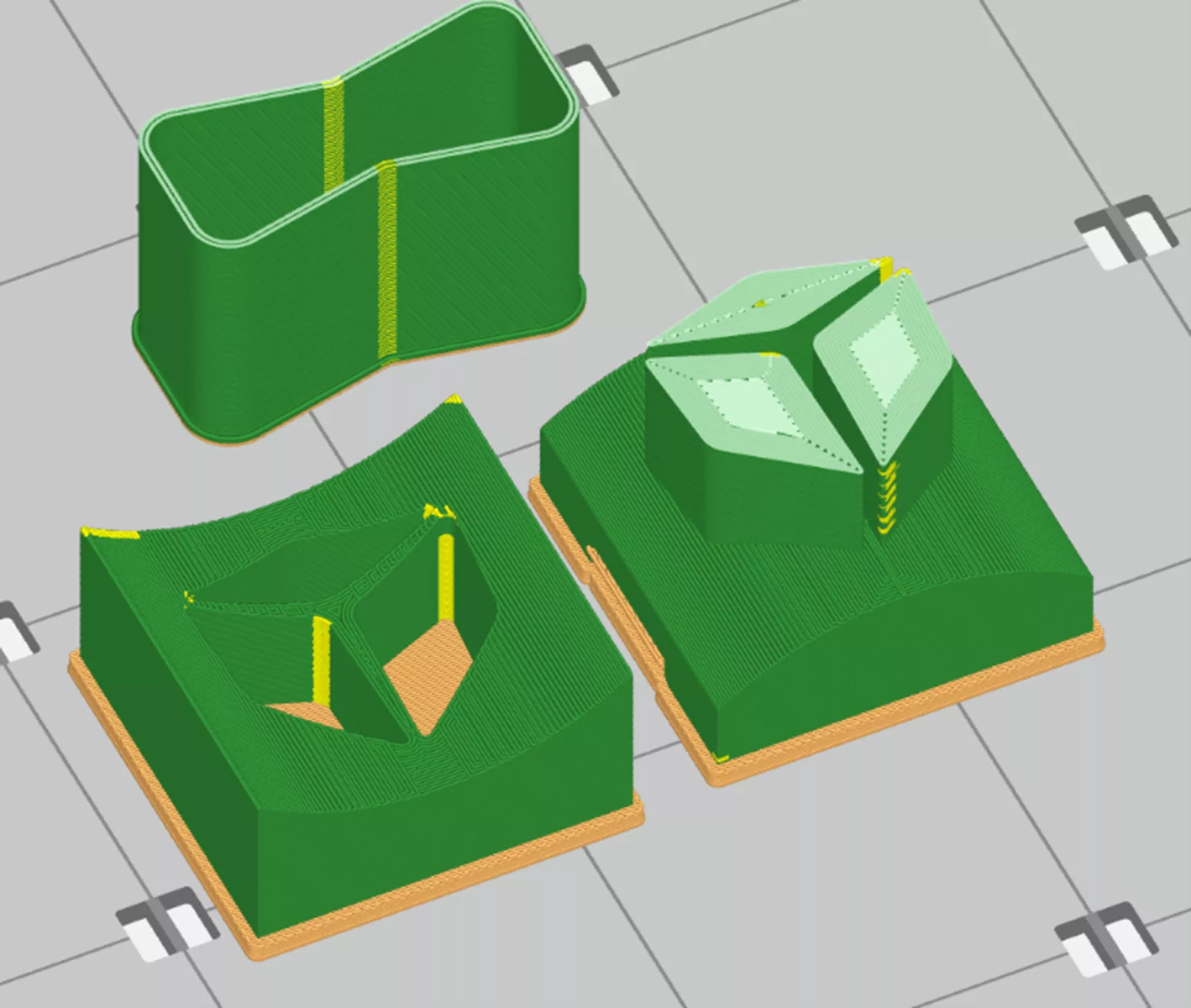

Após o design, exportei o logotipo como um arquivo STEP para Materializar Magias e apoiei-o com um padrão de grade (Figura 4), que o prepara para nossa impressora 3D LBPF. O material Aço Inoxidável 316 foi utilizado neste processo devido à sua facilidade de impressão e natureza dúctil.

Figura 4: Construção em aço inoxidável 316

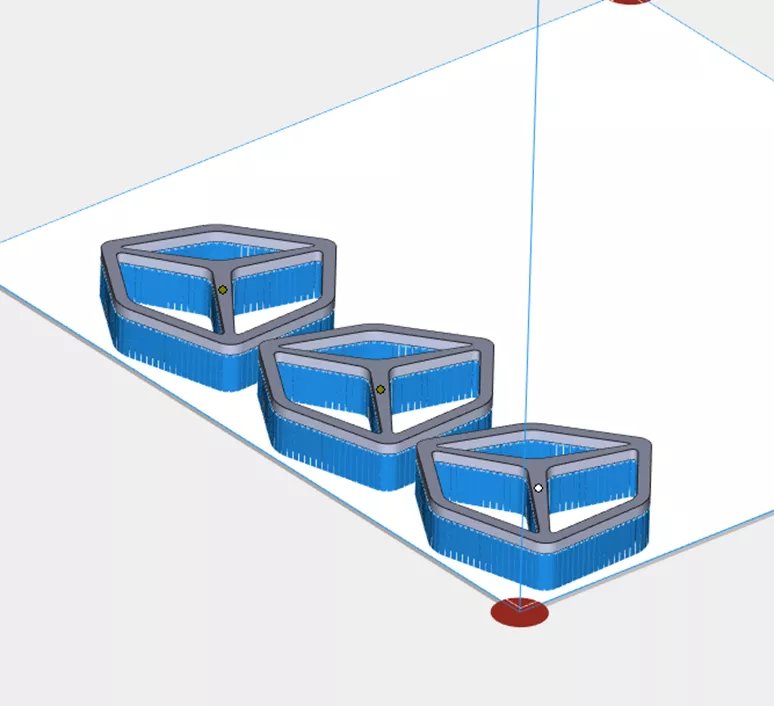

A matriz de imprensa foi impressa em um Stratasys F370 com material ABS-CF10. ABS-CF10 é um ótimo substituto para acessórios e gabaritos na área de fabricação. Para obter resistência máxima, usei uma parede espessa e atribuí-la como um corpo sólido. (Figura 5)

Figura 5: Peças ABS-CF10

Após a impressão das peças, elas foram retiradas, limpas e preparadas para serem utilizadas.

Figura 6: Logotipo do chapéu em aço inoxidável 316

Figura 7: Pressione a matriz em ABS-CF10

O Processo de Fabricação

A matriz de prensagem foi fixada em uma morsa e apertada lentamente, forçando a impressão metálica a formar o contorno da matriz de prensagem e, portanto, formando uma parte curva. Esta etapa é crítica e garante que a peça se encaixe corretamente na frente do chapéu.

Figura 8: Peça montada e matriz

Depois de formada a peça, o logotipo foi colado em tecido na frente – completando o projeto.

Participe do fórum para Designers!

Sua experiência é vital para a comunidade. Junte-se a nós e contribua com seu conhecimento!

Participe do fórum agoraCompartilhe, aprenda e cresça com os melhores profissionais do setor.