Participe do fórum para Designers!

Sua experiência é vital para a comunidade. Junte-se a nós e contribua com seu conhecimento!

Participe do fórum agoraCompartilhe, aprenda e cresça com os melhores profissionais do setor.

Funcionalidade de design de compósitos no CATIA, reforçada pelo Plataforma 3DEXPERIENCE, coloca Dassault Systèmes’ no topo do setor. Para ver todo o poder da solução, é essencial entender os diferentes processos associados ao CATIA Composite Design e como eles beneficiam o usuário. Ao projetar compósitos no CATIA, o processo é dividido em etapas. Além disso, diferentes métodos podem ser utilizados para agilizar o processo de design com base na aplicação. Este artigo fornece uma visão geral dos fundamentos e do processo de design de peças compostas no CATIA. 3DEXPERIENCE CATIA.

O que são compósitos?

Um compósito é um material composto por dois materiais que contêm propriedades diferentes. Quando esses materiais são combinados, eles criam um novo material com propriedades aprimoradas. Um desses dois materiais consiste em um conjunto de fibras, conhecido como fase de reforço, enquanto a outra é um material contínuo conhecido como fase matriz. Em um material composto, a fase de matriz aceita uma carga em uma grande área e a transfere para a fase de reforço, que aceita a maior parte da carga. No entanto, a carga só é aceita ao longo da direção das fibras. Portanto, a orientação das fibras dentro da fase de reforço é muito importante para os compostos e é por isso que o projeto de peças compostas pode ser tão complicado.

Os materiais compostos são vistos com muita frequência na vida cotidiana. Sem dúvida, o composto mais comum, a fibra de carbono, é o material preto e sofisticado do qual são feitas muitas das partes da carroceria dos carros esportivos, bem como os quadros das bicicletas de estrada que vemos nas corridas do Tour de France. A fibra de vidro é outro exemplo de material composto e é usada com frequência em cascos de barcos e conchas de banheiras de hidromassagem.

Os engenheiros geralmente preferem usar peças compostas devido às suas propriedades aprimoradas. Os compostos têm uma alta relação entre resistência e peso leve, são resistentes à corrosão e à degradação química, não são condutores e são muito duráveis.

Desafios do CAD e como o CATIA os combate

Embora os compósitos tenham muitos benefícios, eles têm seus desafios, especialmente ao projetá-los em CAD. Alguns desafios que o setor enfrenta atualmente ao projetar e fabricar peças compostas são:

Grandes quantidades de dados para gerenciar

Em média, as peças compostas contêm mais dados de projeto do que a típica peça sólida ou baseada em superfície. Uma peça composta já começará com uma superfície para definir sua geometria de base e será construída sobre ela para definir a definição completa do composto.

Cada folha composta (Ply) é composta por um contorno, material e orientação da fibra. Além disso, definimos as sequências, ou pilhas de Plies, com uma espessura comum. Também são definidas as interações entre as sequências, o padrão de queda das chapas e as áreas para corte e emenda das chapas. Essa é apenas uma parte dos dados em uma única peça, portanto, é fácil ver como o tamanho dos dados pode se acumular facilmente.

Se o senhor sabe como o CATIA lida bem com grandes montagens, provavelmente reconhecerá que ele lida com peças compostas com a mesma eficiência. Por exemplo, os dados que são abertos inicialmente carregam apenas a definição suficiente para visualizar os dados. A partir daí, todos os dados relevantes são carregados somente quando o usuário os ativa ou examina. Dessa forma, os dados são carregados mais rapidamente e permitem uma manipulação mais fluida e um processamento de atualização mais rápido. Para 3DEXPERIÊNCIA especificamente, os dados são extraídos de um banco de dados na abertura inicial, e uma cópia compactada dos dados é armazenada localmente em uma pasta de cache. Esse cache é atualizado constantemente durante toda a sessão até o último salvamento. Nas aberturas subsequentes, os dados são abertos a partir desse cache, em vez do banco de dados, o que resulta em tempos de carregamento mais rápidos.

Falta de engenharia simultânea

A maioria dos softwares de CAD permite que apenas uma pessoa reserve os dados por vez. No CATIA, duas versões de cada peça podem ser reservadas, a Referência e o Instância.

- O Referência abriga a árvore de design e, posteriormente, toda a geometria e o histórico de design associados à peça.

- O Instância é um cópia da referência e é instanciada dentro de montagens. Portanto, um usuário pode atualizar a geometria de uma peça enquanto, simultaneamente, outro usuário instancia e posiciona a peça nas montagens necessárias.

Não há integração entre análise e projeto

Na maioria dos softwares de CAD, não há vínculo entre os dados de CAD, simulação e fabricação. Muito provavelmente, o CAD deve ser exportado para um formato compatível com o software de simulação e fabricação. De fato, a maioria das definições de composição para CAD é criada dentro do software de simulação. Isso complica o processo de projeto porque a definição do composto não pode ser vinculada ao CAD e, em vez disso, deve ser registrada manualmente e entregue às equipes de projeto e fabricação. Isso também se estende aos resultados e desenvolvimentos da fabricação.

Dentro de 3DEXPERIÊNCIA Os dados de CATIA, CAD, manufatura e simulação são vinculados em uma única plataforma e banco de dados. Isso elimina a necessidade de exportar e converter os dados e permite que todos os resultados, documentos e detalhes também sejam vinculados aos dados. Isso facilita a colaboração e garante que cada equipe esteja fazendo referência à versão correta e mais recente dos dados da outra.

Falta de capacidade de prever antecipadamente os problemas de fabricação

Atualmente, a prática mais comum para determinar os problemas de fabricação quando se trata de compósitos é entregar o projeto para a fabricação, fazer com que eles testem o processo por meio de um protótipo físico e relatar todos os problemas que ocorrerem para que a equipe de projeto possa mitigar e corrigir.

3DEXPERIENCE oferece um recurso chamado Producibility for Hand Layup, que simula o processo de Hand Layup e verifica os problemas que podem ocorrer, como a deformação da fibra e a largura insuficiente do rolo.

Abordagens de projeto de compósitos do CATIA

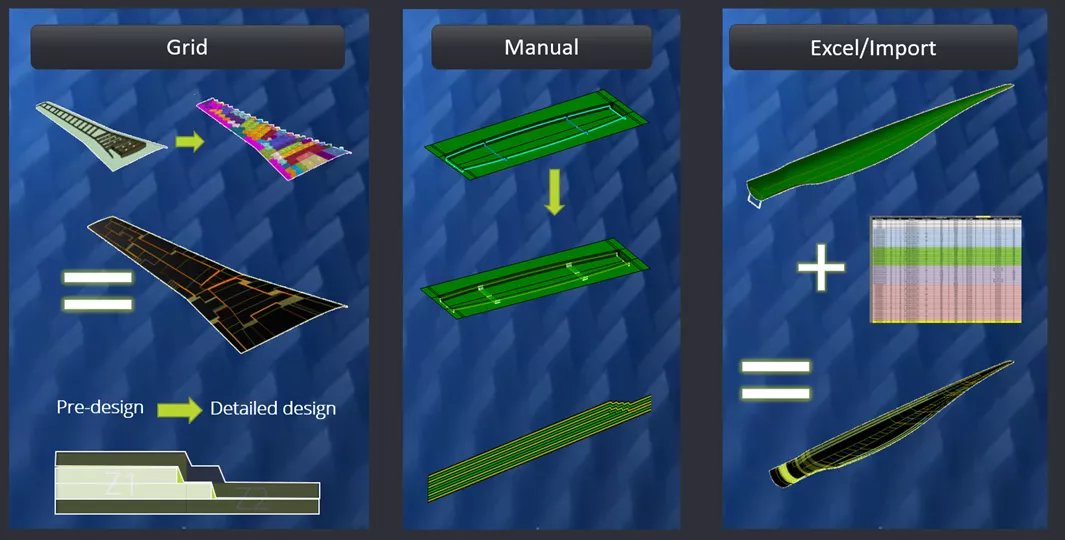

No CATIA Composites Design, há o processo preliminar de definição das chapas e da ordem em que elas se empilham. Esse processo pode ser realizado usando uma das três abordagens: Abordagem de grade, importação e manual. A abordagem de grade é atualmente a abordagem padrão no setor. Portanto, este artigo se concentrará na Abordagem de Grade e relacionará como as Abordagens de Importação e Manual se encaixam nesse processo, discutindo os casos de uso e os benefícios de cada uma.

Abordagem de grade Introdução ao design de compósitos

Na abordagem de grade, o usuário desenvolverá wireframes de interseção na superfície da base para definir uma grade. As interseções dessa grade definem as células. As células recebem propriedades de material e de direção da fibra e, em seguida, são organizadas para definir o contorno das chapas, bem como a ordem de empilhamento das chapas.

O Abordagem de grade é preferível ao projetar peças compostas grandes e complexas, como asas, fuselagens e pás eólicas. Também é preferível quando é necessário considerar elementos estruturais, como reforços, longarinas e estruturas.

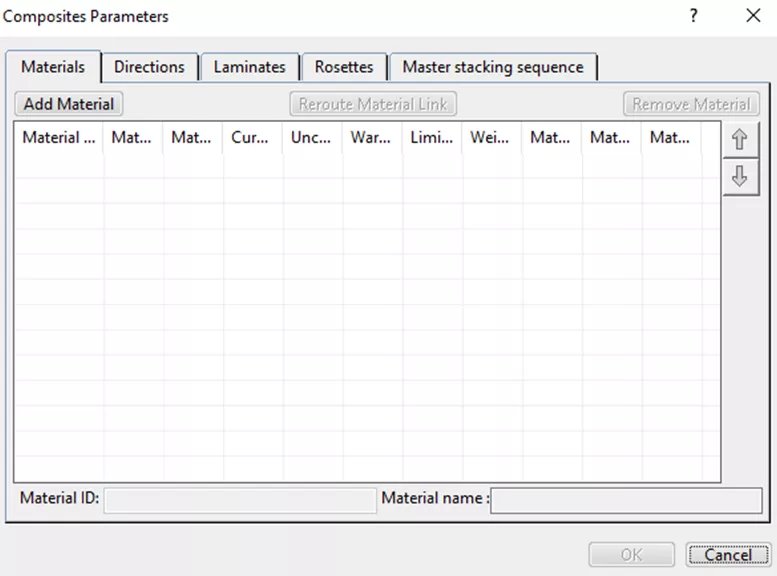

Definição de compostos e geração de camadas

Antes que a peça composta possa começar a ser construída, os parâmetros compostos devem ser definidos primeiro. Os Parâmetros compostos são um conjunto de variáveis utilizadas e acessadas durante todo o projeto e ajudam a agilizar o processo, definindo-as antecipadamente e mantendo-as em um único local. As principais variáveis definidas aqui são os materiais, as direções de fibra associadas, os laminados e a roseta. O Roseta é o sistema de eixos que define as direções das fibras relevantes para a superfície sobre a qual as chapas estão sendo colocadas.

Determinar a superfície de base

O Superfície de baseTambém conhecida como Support, Reference ou Tooling Surface, é a superfície na qual o material composto é colocado e atua como a geometria básica da peça.

Essa superfície pode ser projetada diretamente no CATIA ou pode ser importada de um CAD de terceiros em um formato neutro, como STEP ou IGES. Os usuários se beneficiarão ao projetar a superfície de base no CATIA, especialmente se houver atualizações na geometria da superfície de base.

A natureza conectiva da superfície com a definição do composto permitirá atualizações mais fáceis da definição do composto, bem como dos dados de fabricação e simulação, com menos retrabalho e redução de erros.

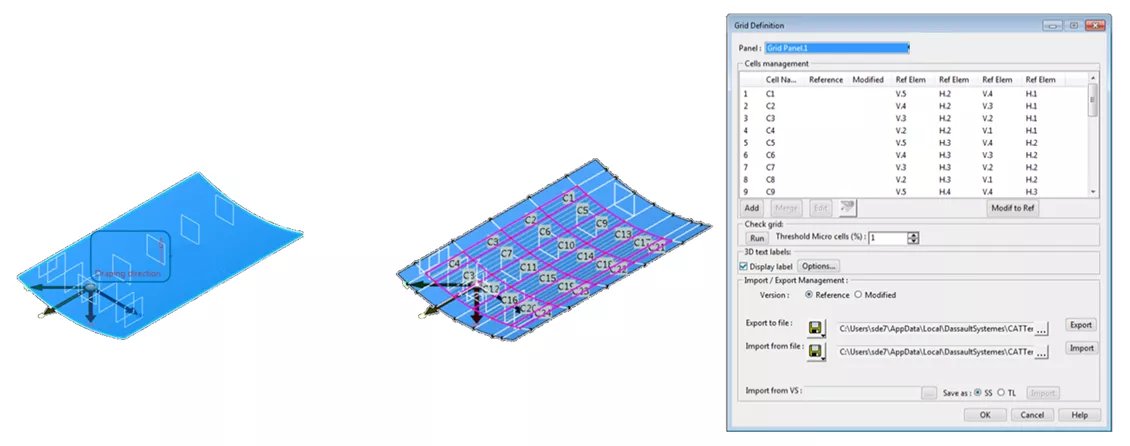

Definição do painel de grade e criação da grade

Depois que a superfície de base é determinada, o usuário está pronto para desenvolver a grade na superfície de base. Ao fazer isso, o usuário também atribui uma roseta (se mais de uma tiver sido criada nos Composite Parameters. Se apenas uma tiver sido criada, ela será aplicada por padrão), além de atribuir uma Draping Direction. A Draping Direction determina em qual lado da Base Surface as Plies compostas são colocadas e empilhadas.

Em seguida, a Grade é desenvolvida. Nesse processo, o usuário atribui wireframes à superfície. Esses wireframes se cruzam perpendicularmente uns aos outros para formar uma grade. Como prática recomendada, o ideal é criar os wireframes usando planos que se cruzam com a superfície de base e estão vinculados aos elementos estruturais que definem a aplicação desejada das placas compostas. Ao fazer isso, as atualizações dos elementos estruturais serão mais prontamente transferidas para a definição do composto.

As interseções da grade criarão células implicitamente. Em seguida, o usuário atribuirá um material e uma direção de fibra a cada célula, camada por camada, até que um padrão de materiais empilhados/direções de fibra seja definido para cada célula. O padrão de empilhamento de materiais/direções de fibra para cada célula é o que é conhecido como Laminado. Os Laminados podem ser definidos dentro dos Parâmetros Compostos, bem como nesta etapa.

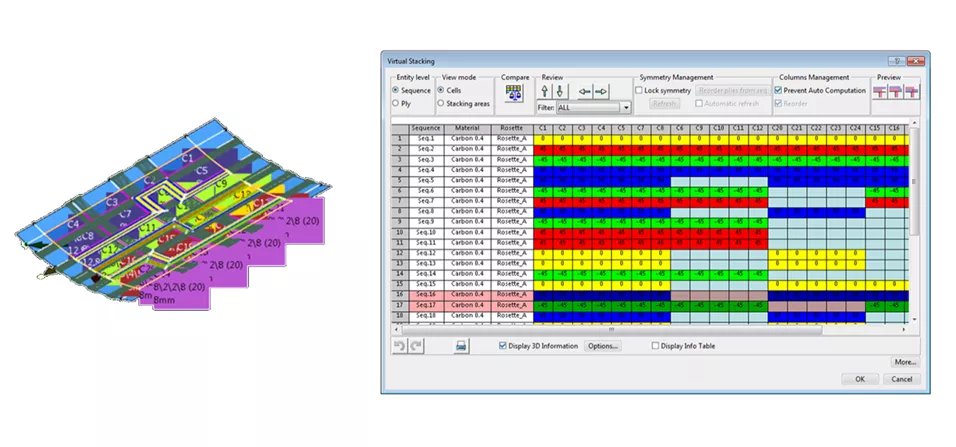

Criar e gerenciar empilhamento virtual

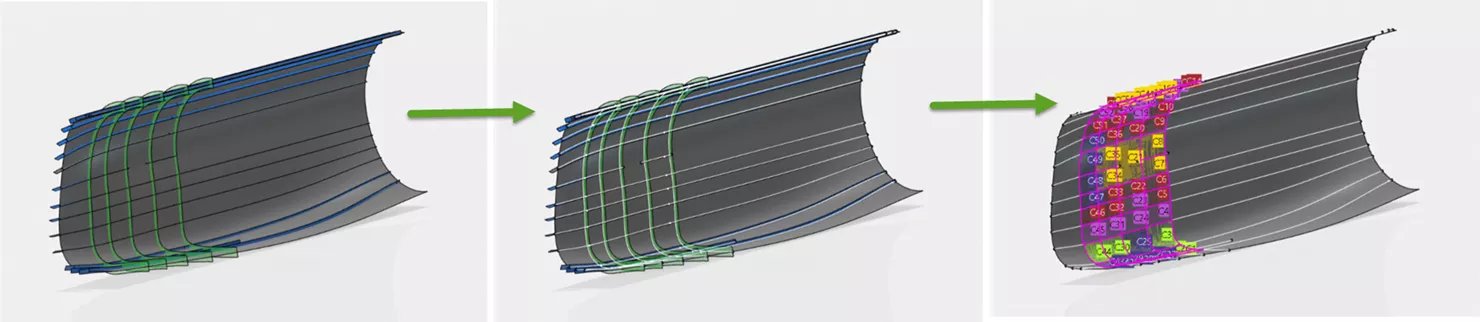

Depois que os materiais Ply, as direções das fibras e os laminados forem definidos, o usuário passará a usar a função ferramenta Virtual Stacking.

O empilhamento virtual é a etapa preliminar para gerar as camadas em 3D e na árvore. Essa etapa consiste em combinar as células para definir o contorno de cada Plly em cada camada da pilha para definir completamente as sequências no projeto.

A Sequência é um empilhamento de Plies que resulta em uma espessura comum. Por exemplo, duas “pilhas” de chapas com a mesma espessura pertencem à mesma Sequência. A Virtual Stacking Tool também permite que o usuário adicione, remova ou modifique Plies e Sequências. Portanto, ela funciona como uma boa ferramenta para atualizar e regenerar as Plies em 3D.

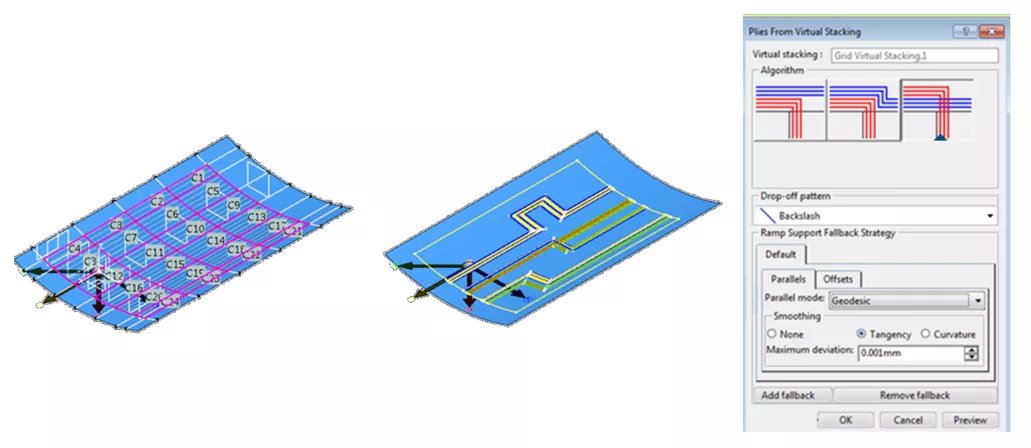

Criar camadas a partir do empilhamento

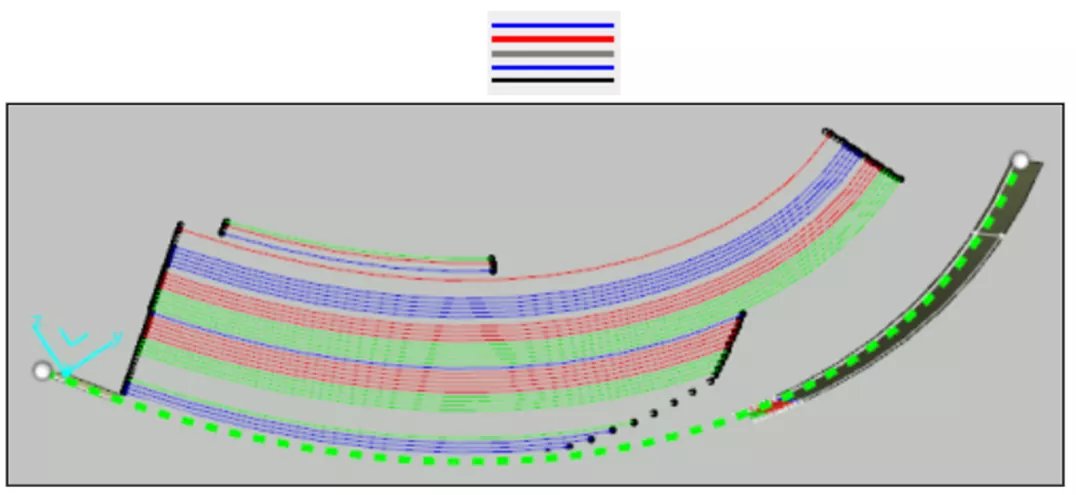

Usando o Criar camadas a partir do empilhamento virtual as Plies são geradas na árvore de design e em 3D como representações de wireframe e superfície codificadas por cores. Essa ferramenta oferece três algoritmos diferentes para gerar os Plies.

- Cruzamento mínimo – A sobreposição de camadas será limitada, mas pode resultar em mais material e em um peso final mais pesado.

- Economia de peso – Será utilizado menos material, mas isso pode resultar em um desempenho menor.

- Cruzamento mínimo e economia de peso – Se não houver intenção de design para ir em uma direção ou outra, escolher essa opção é um meio-termo ideal.

Antes de gerar as placas em 3D, o usuário tem a opção de gerar uma máscara de árvore para as placas geradas usando a abordagem de design de grade. Isso criará um pequeno ícone que paira sobre cada nó da árvore que representa uma Ply usando a abordagem de grade. Esse recurso é útil quando várias abordagens são usadas para desenvolver Plies dentro da mesma peça.

Abordagem Excel/Importação

O Abordagem Excel/Importação usa o mesmo processo que a Abordagem de grade, mas a definição das camadas e sequências é definida em uma tabela externa. Ao importar a tabela para o 3DEXPERIÊNCIA a definição é gerada em 3D e na árvore.

Nessa abordagem, o usuário só precisa configurar a superfície de base e definir os limites e deslocamentos dos wireframes a serem usados para a grade. O restante da definição do Ply é gerado a partir das informações contidas na tabela.

Como o CATIA permite que o usuário exporte a definição do composto para uma tabela, essa abordagem é ideal quando a peça que está sendo projetada deve emular uma peça legada ou de produção com uma configuração de composto comprovada.

Abordagem manual

O Abordagem manual é essencialmente o método de “força bruta” para desenvolver as placas em 3D. Nessa abordagem, os wireframes na superfície da base são usados, não para definir uma grade, mas para definir o contorno das camadas. Nessa abordagem, cada Ply é definida uma a uma, definindo o contorno, o material e a direção da fibra para cada Ply antes de passar para a próxima. Isso é repetido até que todas as camadas da peça sejam definidas.

Essa abordagem é ideal para a construção de peças compostas simples com um número limitado de camadas, de modo que seja mais rápido desenvolver as camadas uma a uma em vez de construir uma grade e passar pela abordagem de design de grade. Essa abordagem também é ideal para ser usada na construção de peças da fase conceitual. O fluxo de trabalho associado à construção do contorno e à definição das Plies dá aos usuários mais liberdade para testar diferentes conceitos e “ajustar” a definição das Plies.

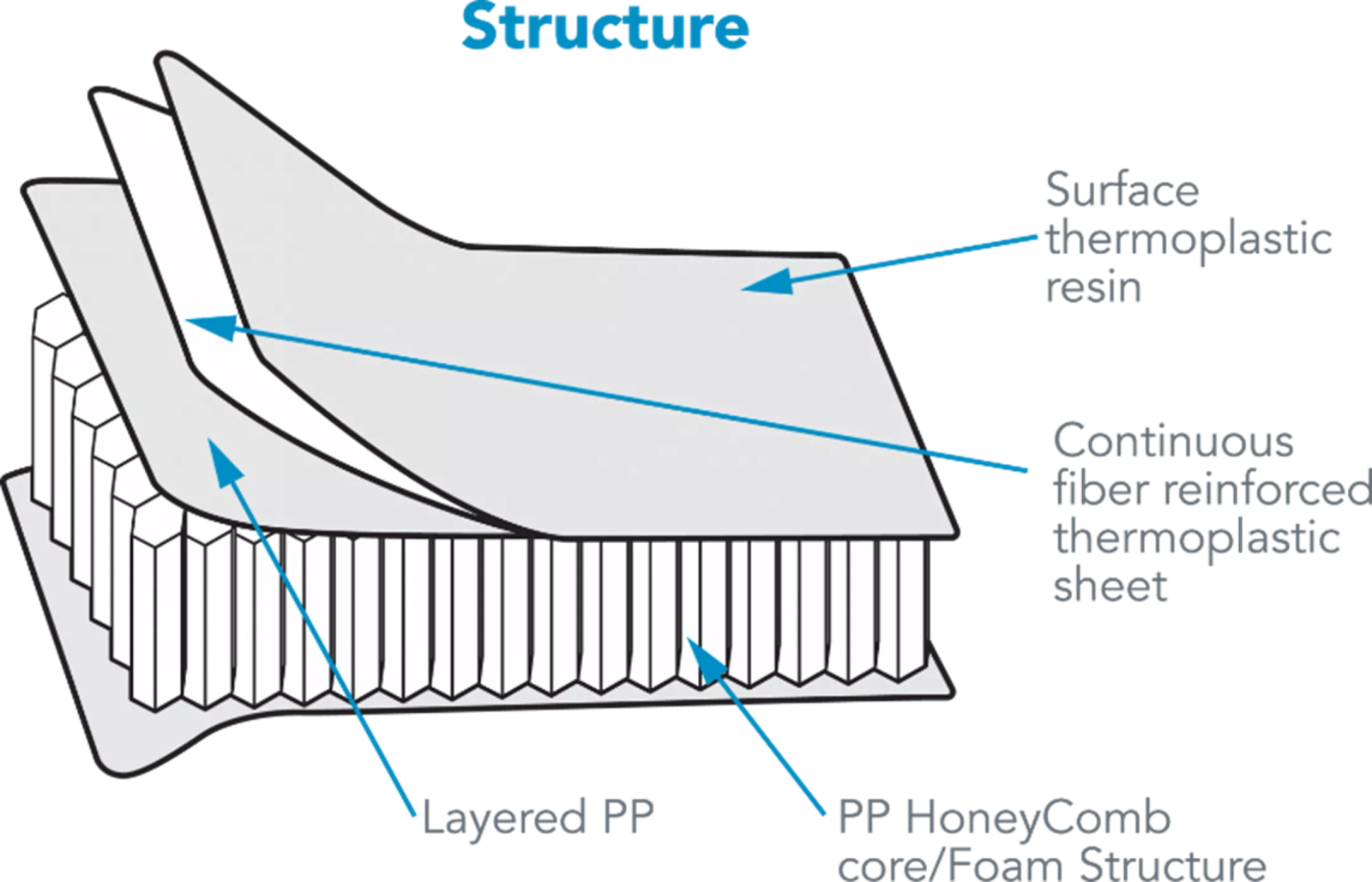

Por fim, a Abordagem Manual é o método perfeito para ser usado quando o projeto incorpora Núcleos. Um núcleo é uma peça de material não composto que é colocada no empilhamento de camadas para obter uma propriedade específica do material. No caso dos núcleos, as sequências usadas para definir o empilhamento de camadas são colocadas em dois domínios diferentes, abaixo e acima do núcleo. No CATIA, as Sequências de diferentes domínios são de diferentes Grupos na árvore de design. Simplificando, a Abordagem Manual facilita a criação dos Grupos extras necessários para facilitar o domínio extra que é criado ao incorporar um Core.

Finalizar o projeto

Borda da peça (EOP)

O Borda da peça (EOP) define o limite da peça composta. No CATIA, há dois tipos diferentes de EOP, o Engineering Edge of Part (EEOP) e o Manufacturing Edge of Part (MEOP).

A EEOP é o limite ideal e preciso da peça, conforme projetado pelo engenheiro. O MEOP corresponde ao limite real da peça conforme ela é fabricada, considerando variáveis como tolerância e tipo de ferramenta.

Dentro de 3DEXPERIÊNCIA CATIA, o Excesso de material estenderá o EEOP ao MEOP para que determinadas restrições de fabricação possam ser levadas em consideração durante a fase de projeto.

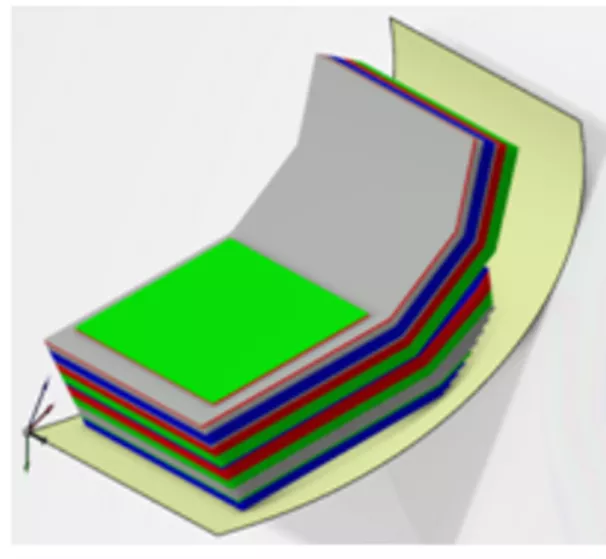

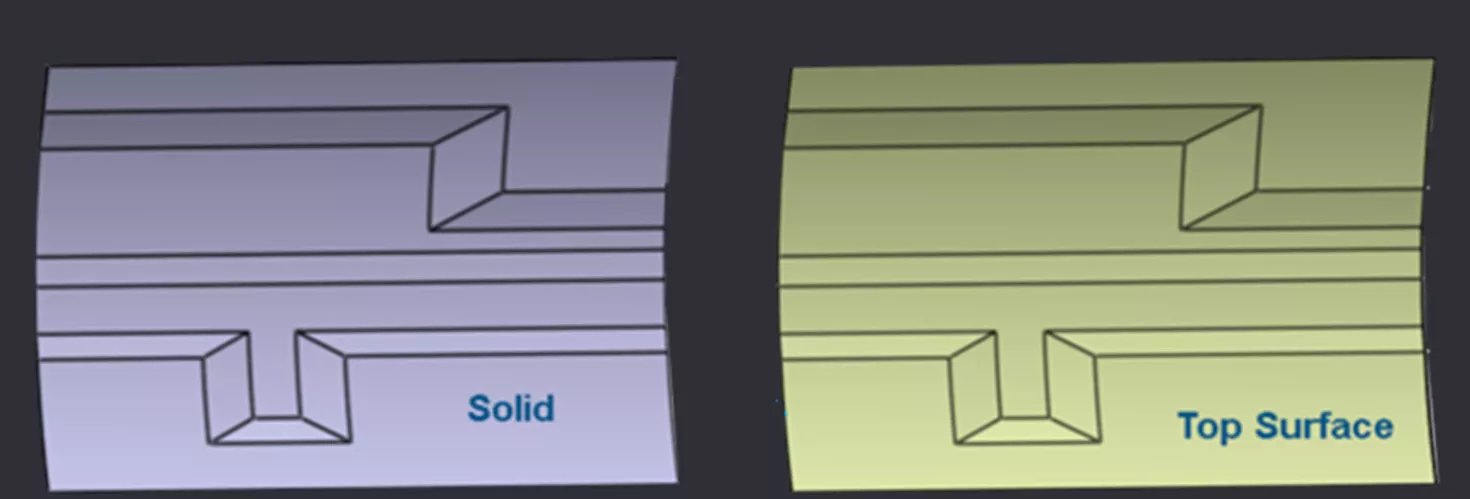

Criar sólido e superfície superior

O Design de Compósitos app in 3DEXPERIÊNCIA O CATIA oferece aos usuários a capacidade de desenvolver sólidos e superfícies superiores a partir de áreas de espessura isométrica.

Normalmente, o Sólido é usado para fins de visualização, como a verificação de irregularidades ou vazios, além de fornecer uma representação real o suficiente para ser usada em renderizações e apresentações. O Solid também pode ser usado para esforços leves de análise FEA.

O Superfície superior é usado para fornecer uma referência para definir a orientação e a sequência de empilhamento das placas compostas.

Sondagem e análise de dados compostos

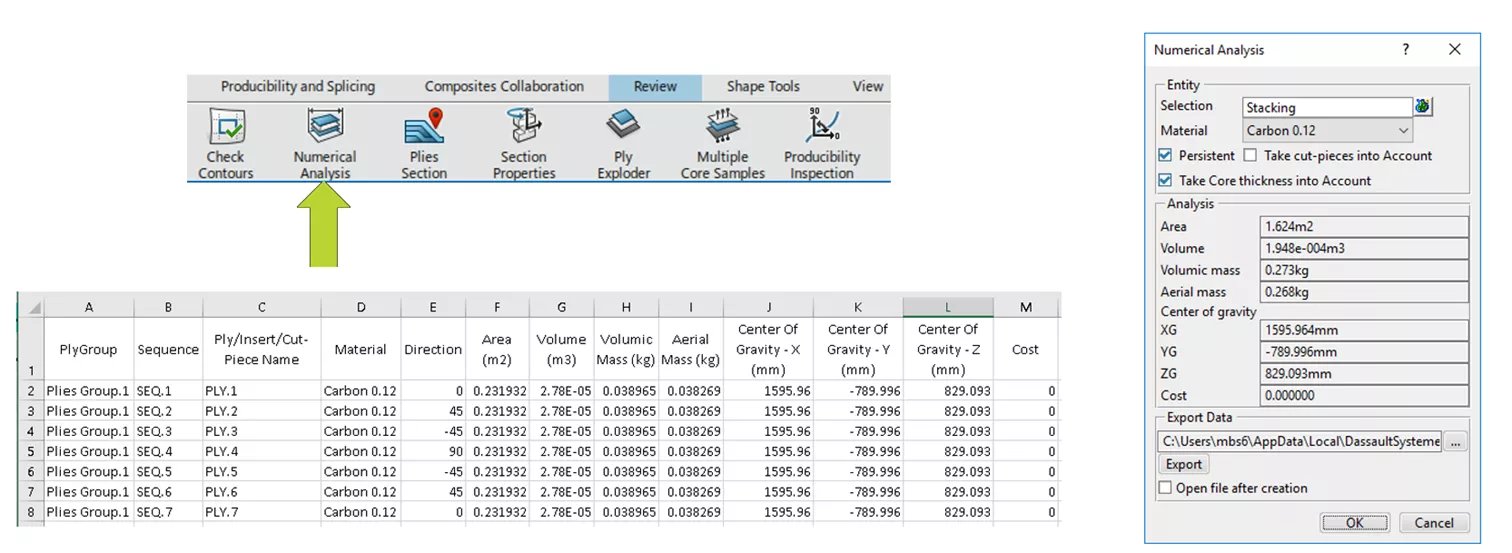

Análise numérica

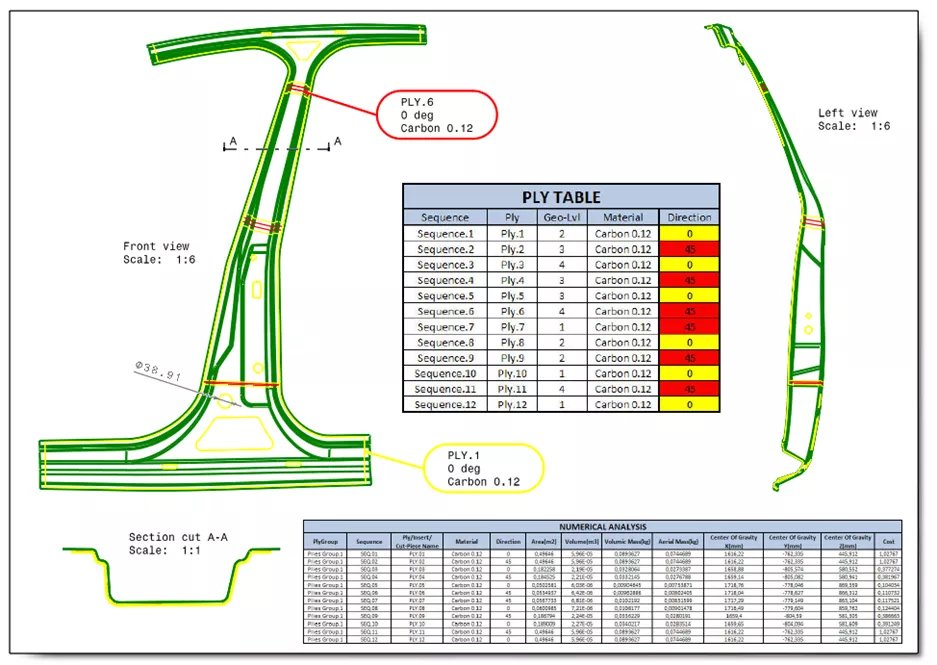

O Análise Numérica oferece aos usuários a capacidade de capturar as propriedades físicas de vários fatores dentro da definição do composto, como área, massa, volume e centro de gravidade. Essas informações podem ser exportadas em um formato baseado em tabela.

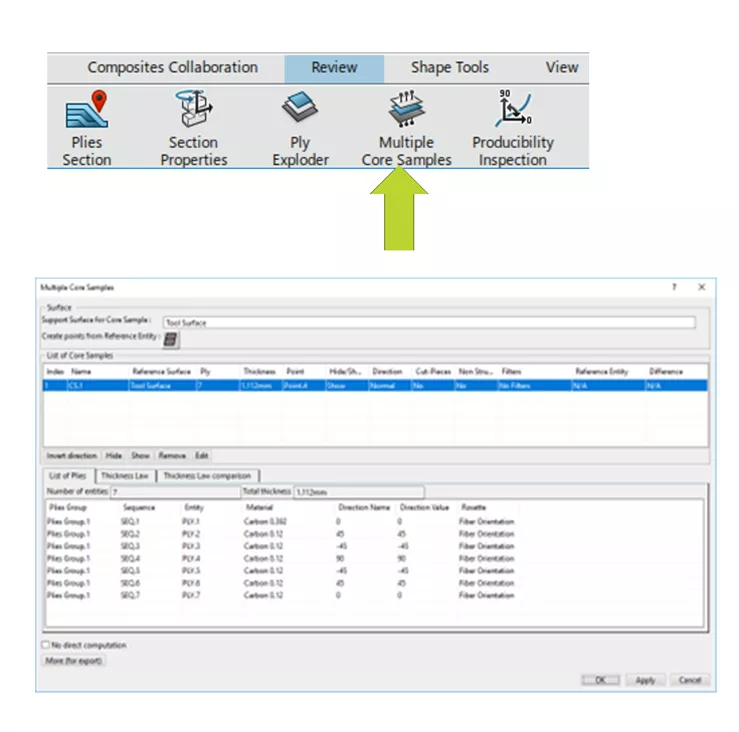

Amostra de núcleo

O Amostra de núcleo A ferramenta CATIA obtém informações compostas sobre a peça em um ponto específico ou em vários pontos ao mesmo tempo. Os pontos no CATIA têm coordenadas específicas para que os usuários possam entender com segurança de onde os dados estão sendo extraídos. Nesses locais, os usuários podem coletar informações como o nome da pastilha, o material associado, a direção da fibra, a roseta, a sequência e o grupo ao qual a pastilha pertence. Além disso, a espessura e o número de camadas em cada ponto podem ser coletados.

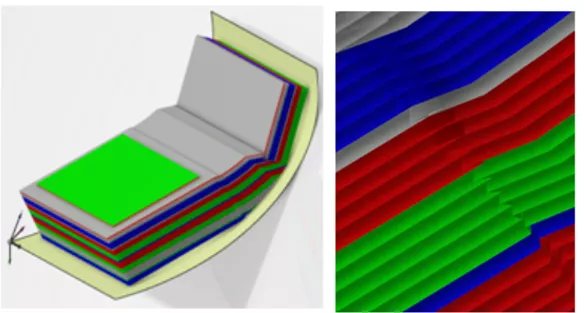

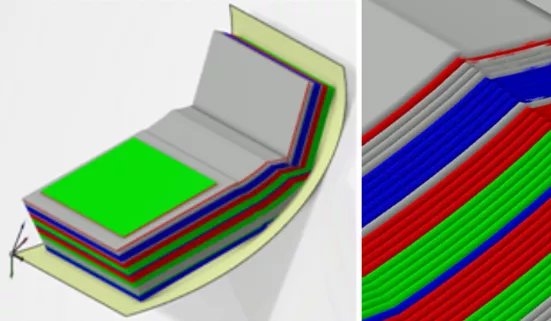

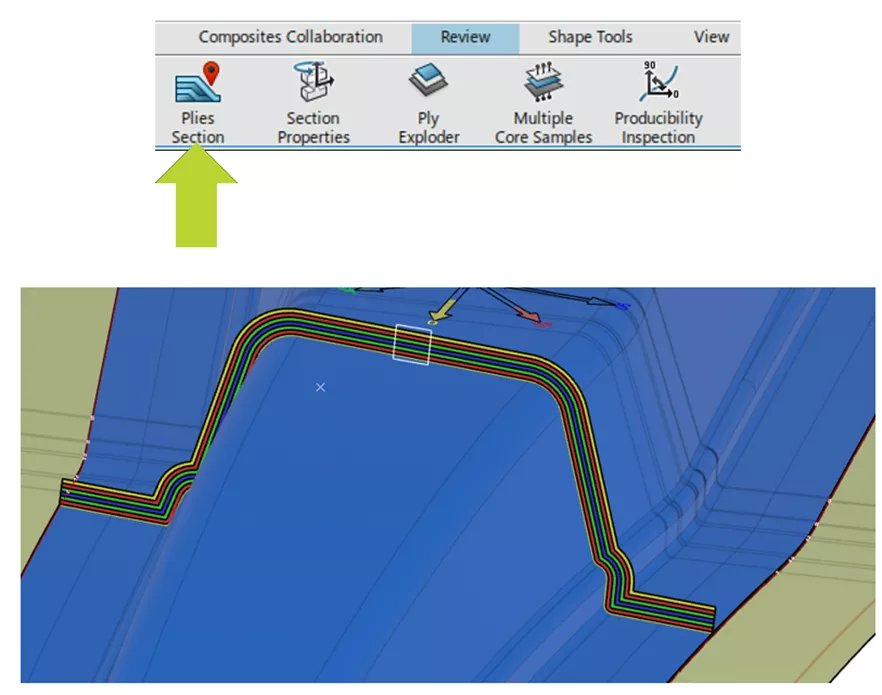

Corte de seção

Os usuários podem visualizar uma seção em um plano específico usando o Corte de seção ferramenta. A seção pode ser dimensionada para melhor visualização.

Uma série de opções de saída pode ser selecionada para modificar a forma como a seção dimensionada é visualizada.

- Realista

- Realista

- Schematic (Esquemático) – Essa opção não cria raps realistas, tornando o tempo de cálculo mais curto.

- Schematic (Esquemático) – Essa opção não cria raps realistas, tornando o tempo de cálculo mais curto.

- Superfície – Cada seção do Ply é uma superfície plana.

- Superfície – Cada seção do Ply é uma superfície plana.

- Block Linear – Cada seção de lona é um contorno fechado.

- Block Linear – Cada seção de lona é um contorno fechado.

- Light Linear – Cada seção de lona é uma curva.

- Light Linear – Cada seção de lona é uma curva.

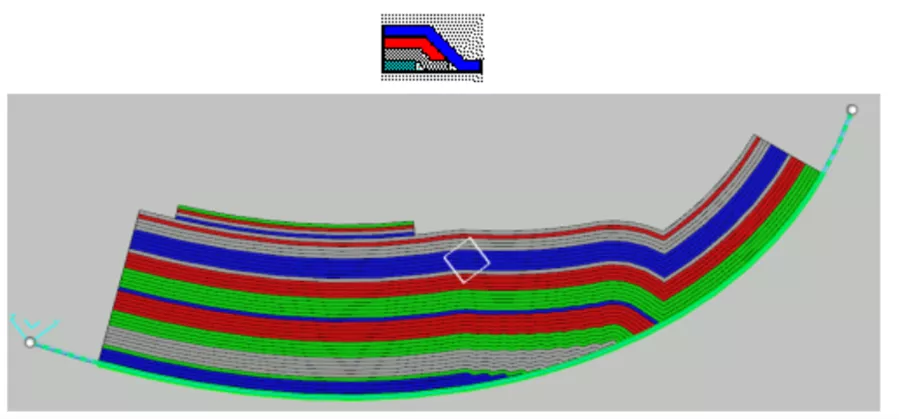

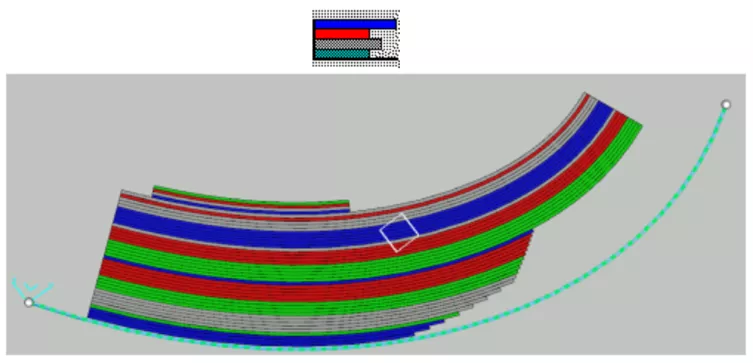

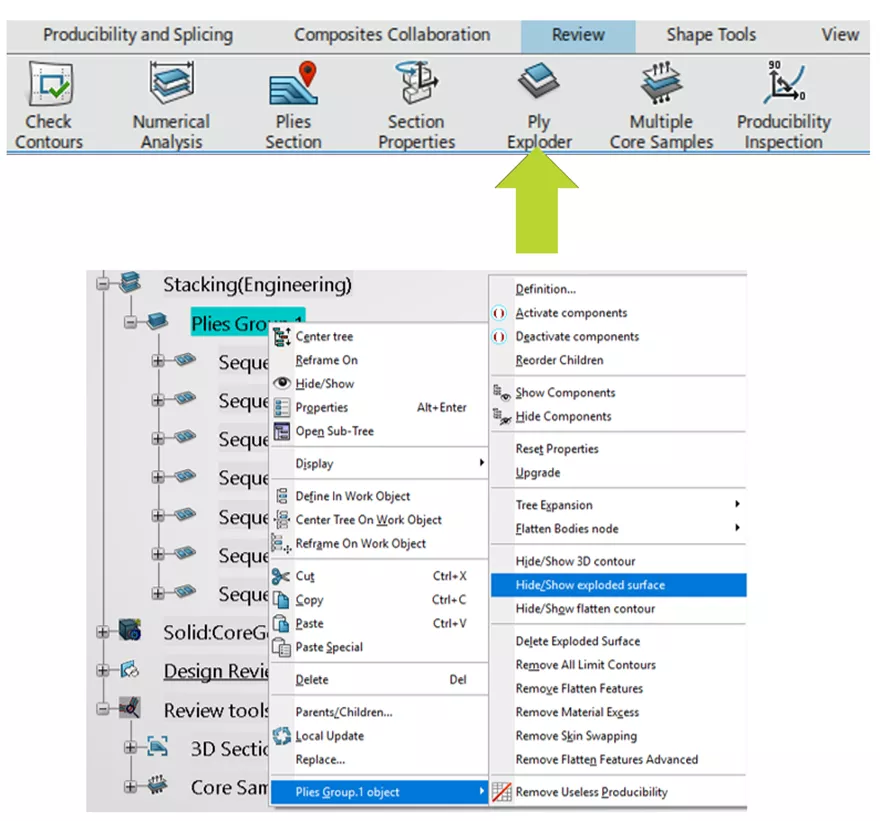

Ply Exploder

Assim como a ferramenta Section Cut, a ferramenta Explorador de camadas oferece a capacidade de dimensionar a definição de Ply, mas é aplicada à totalidade de cada camada em vez de um corte de seção. Os usuários podem optar por definir uma distância de deslocamento entre cada Ply para distinguir mais facilmente uma Ply da outra.

Assim como a ferramenta Section Cut, a ferramenta Ply Exploder oferece uma variedade de opções de visualização.

- Tessellated Constant Offset – Gera uma superfície tesselada correspondente a um deslocamento constante da concha Ply.

- Superfície drapeada com mosaicos – Atua como uma representação da superfície das camadas que foram colocadas sobre uma forma complexa.

- Pele drapeada com mosaicos – Gera um skin fechado que representa todas as camadas explodidas. Para todas as camadas, uma superfície drapeada tesselada é gerada conforme descrito acima e, em seguida, um deslocamento igual à escala x espessura da camada é aplicado e triângulos são adicionados para criar um skin fechado.

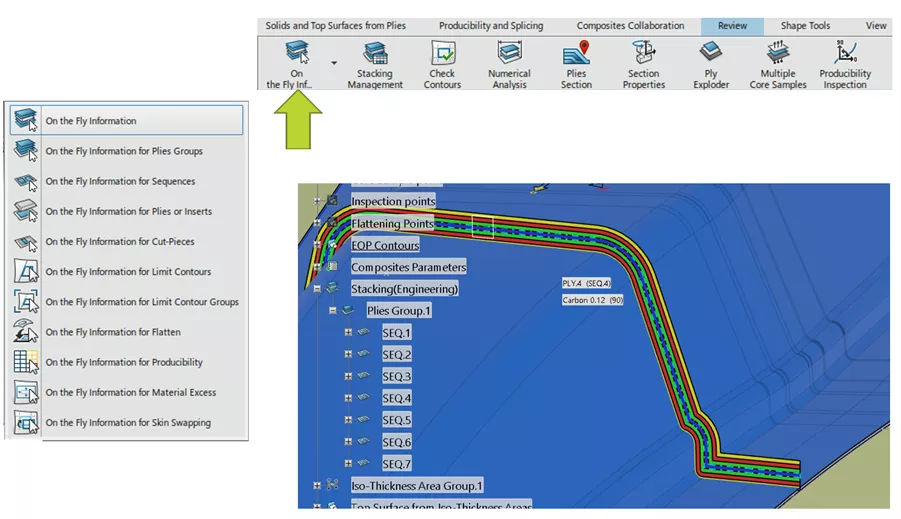

Informações sobre o On The Fly

O Informações sobre o On the Fly transforma efetivamente o cursor do usuário em uma ferramenta de sondagem para exibir informações compostas de várias partes dos dados. O usuário pode coletar informações específicas do composto, como nome da camada, material, direção da fibra, sequência, grupo de camadas e direção de drapejamento. O usuário pode filtrar os dados que está pesquisando. Os filtros de exibição disponíveis são:

Preparação para manufatura

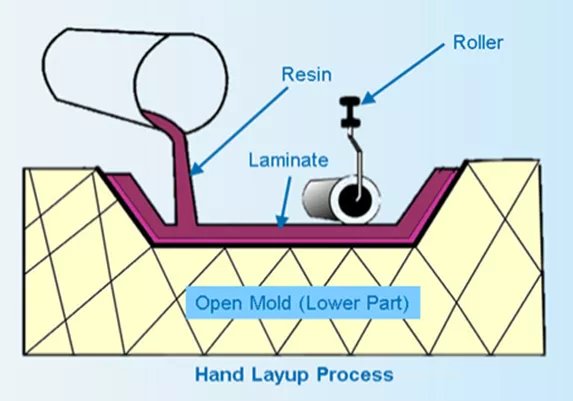

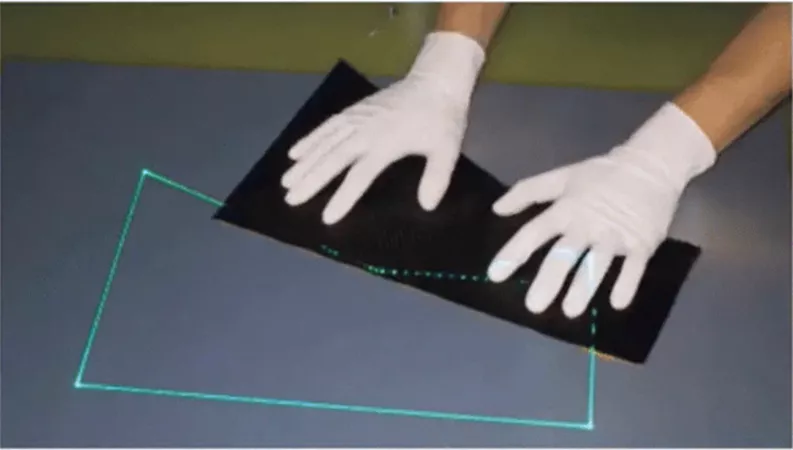

Produtibilidade para a estratificação manual (estratificação a seco)

O Layup manual (também conhecido como “Dry Layup”) é o procedimento de fabricação que consiste em colocar primeiro as telas como tecido seco (fase de reforço) e depois aplicar a resina (fase de matriz) em uma etapa secundária.

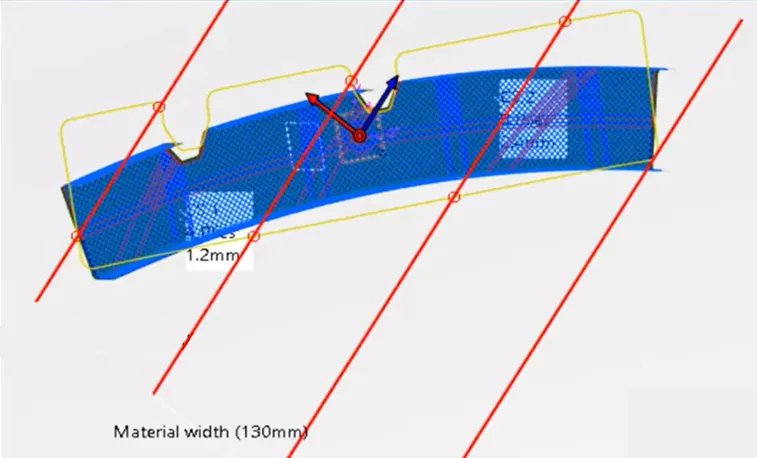

O Produtibilidade para a colocação manual simula esse processo e verifica a deformação da fibra, bem como a largura suficiente do rolo do tecido seco em comparação com o padrão plano de cada camada. O CATIA oferece a capacidade de otimizar esse processo ajustando os seguintes fatores.

- Ponto de semeadura – O primeiro ponto de contato onde a propagação da fibra começa.

- Curva de Sementes – Serve como referência para a forma, o tamanho e a orientação das camadas compostas que precisam ser aplicadas. Ela define as direções de urdidura e trama (longitudinal e transversal) da deformação da fibra a ser medida.

- Resolução de malha – A deformação das fibras é medida em cada interseção da malha. O usuário pode ajustar a distância entre cada interseção e, assim, controlar a resolução da análise.

- Atualização da espessura – Ao alternar essa opção, o Producibility será executado considerando o aumento da espessura à medida que mais Plies forem empilhadas. Isso é especialmente útil quando as placas são colocadas sobre um raio, pois esse raio aumentará junto com a espessura. Essa opção pode ser desativada para reduzir o tempo de computação da análise.

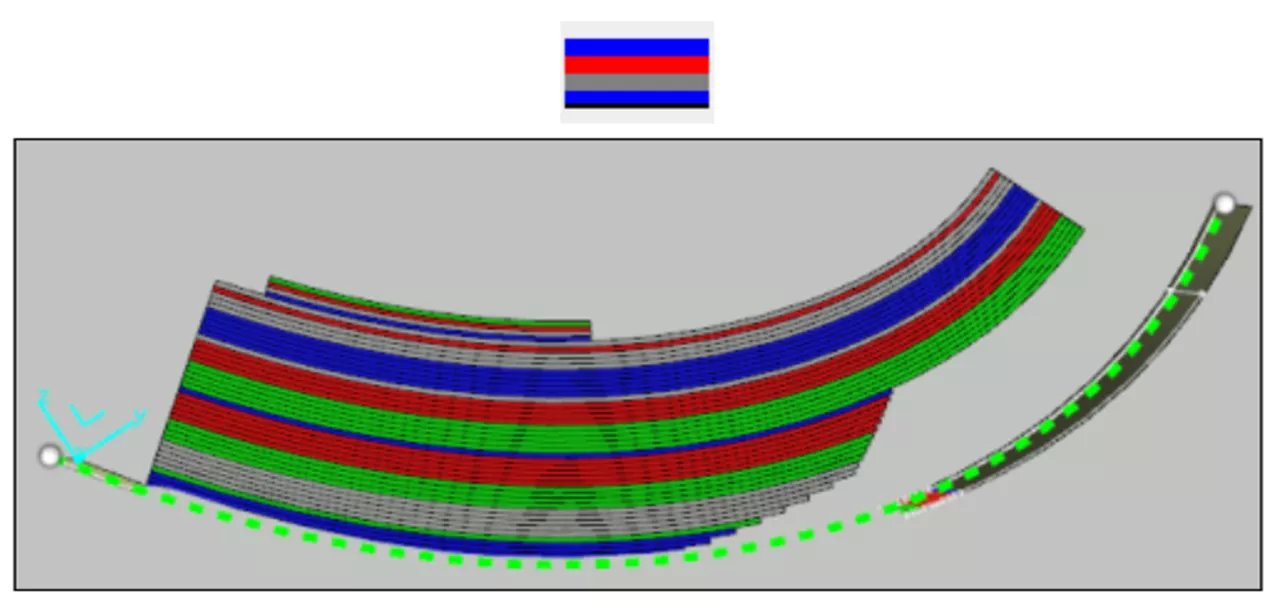

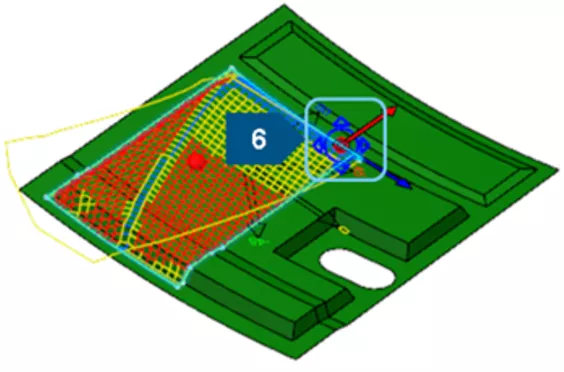

Trabalhando com resultados de produtividade

Ao verificar a deformação das chapas durante o Hand Layup, o intervalo de deformação aceitável é definido pelo usuário. O usuário pode definir um ângulo limite que indica quando a deformação atingiu um valor inaceitável, bem como um ângulo de aviso que indica que a deformação está dentro da especificação, mas se aproximando do ângulo limite. À medida que a Producibility for Hand Layup é executada, o CATIA gera uma malha na peça que representa cada Ply à medida que ela é colocada na ferramenta, começando pelo Seed Point. A malha resultante será representada com três cores que denotam o estado de deformação:

- Malha azul – A deformação das lonas está dentro das especificações.

- Malha amarela – A deformação está entre a advertência e o ângulo limite.

- Malha vermelha– A deformação excedeu o ângulo limite.

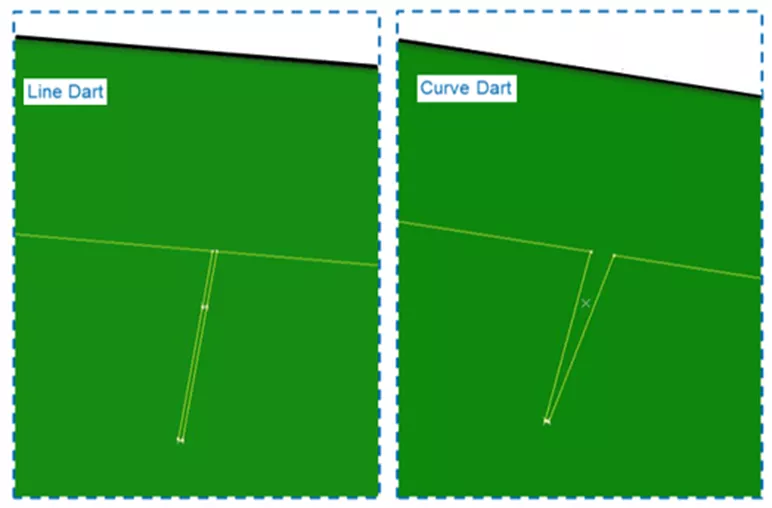

Para compensar as deformações que excedem o ângulo limite, o usuário pode implementar um Dardo ou corte em relevo na folha de fibra. O CATIA oferece duas opções para implementar um dardo:

- Dardo de linha – O dardo é definido entre dois pontos.

- Dardo Curvo – O dardo é definido por uma curva de estrutura de arame.

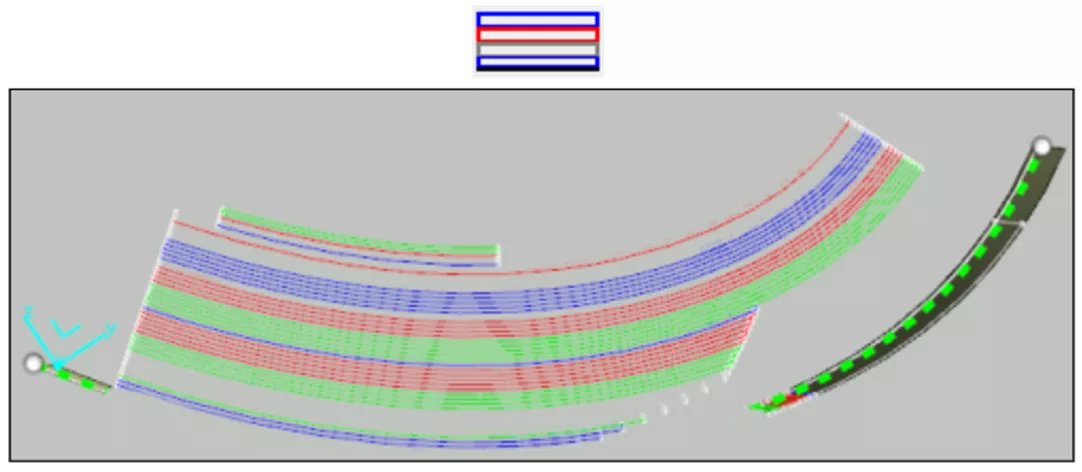

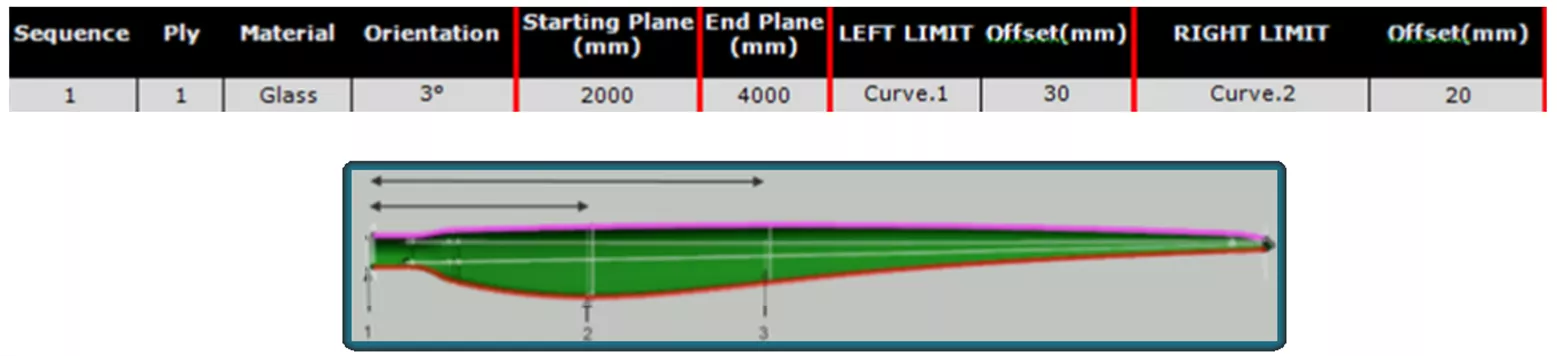

A Producibility for Hand Layup também verifica a largura do rolo das folhas de fibra em relação ao Flat Pattern do Ply. Na imagem abaixo, o contorno amarelo representa o padrão plano do Ply, enquanto as linhas vermelhas representam a largura do rolo de fibra.

O cenário abaixo mostra que, para cobrir todo o padrão plano do Ply, o material de fibra deve ser desenrolado, cortado, enrolado novamente e emendado até que o padrão plano seja totalmente considerado. As folhas de fibra que são cortadas e emendadas a partir do rolo são conhecidas como Peças cortadas. A ferramenta Producibility for Hand Layup gerará as emendas para as peças cortadas e oferecerá ao usuário algumas opções para gerar as emendas:

- Multi-Splice – Permite a sobreposição das folhas de fibra durante a emenda.

- Emenda de topo – Restringe a sobreposição das folhas de fibra durante a emenda.

- Zona sem emenda – Restringe qualquer tipo de emenda nas áreas especificadas.

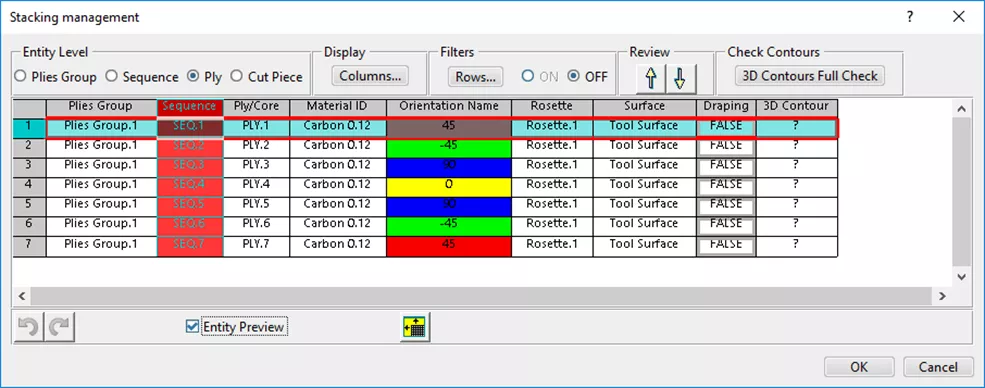

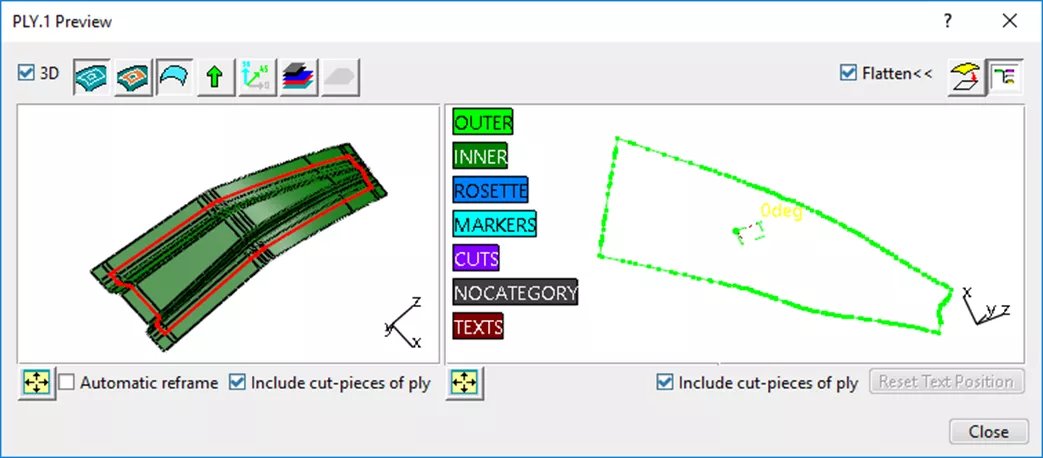

Gerenciamento de empilhamento, padrões planos e exportação/importação

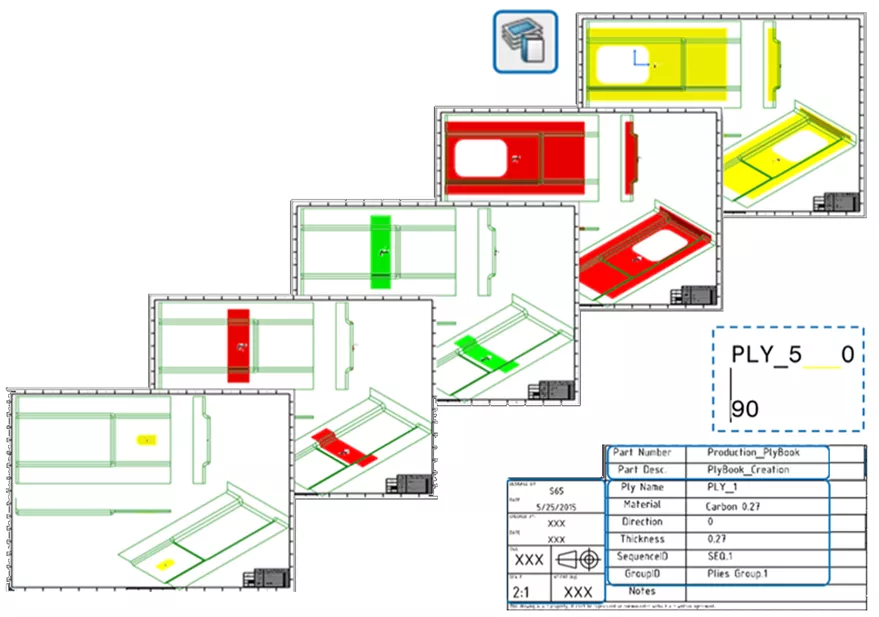

Aplicativo CATIA Composites Design em 3DEXPERIENCE oferece uma série de ferramentas de revisão. A Gerenciamento de empilhamento oferece a possibilidade de visualizar cada Ply em seu estado de fabricação, bem como seu Flat Pattern.

A ferramenta Achatamento cria uma representação achatada da Ply a ser usada na definição de fabricação conhecida como Flat Pattern. Tanto o Flat Pattern quanto toda a definição composta da peça podem ser exportados para vários formatos, incluindo IGES, DXF ou XML, dependendo do tipo de dados.

Como nota, 3DEXPERIÊNCIA O CATIA pode importar peças compostas do CATIA V5 com histórico completo. Normalmente, os dados de terceiros são importados para a maioria dos softwares CAD como geometria morta, o que significa que a geometria é trazida como um único corpo sólido sem nenhum histórico de comando na árvore de design. No entanto, quando as peças são trazidas de determinados anos de lançamento do CATIA V5, elas são importadas com o histórico completo da árvore de design, permitindo que o usuário modifique a definição composta herdada diretamente dentro do 3DEXPERIÊNCIA.

Livros de desenho e de camadas de compósitos

Quando a definição do compósito estiver concluída, os desenhos 2D poderão ser desenvolvidos nas formas de Desenhos compostos e/ou Livros Ply.

Desenhos compostos são essencialmente um desenho de engenharia. Esse desenho exibe a peça final com todas as placas representadas em seu estado de fabricação.

O desenho do Composite também inclui a Ply Table e a Numerical Analysis, que exibem as informações compostas e físicas, respectivamente, associadas à peça.

O Livro Ply pegará cada Ply ou Sequência e atribuirá a cada um deles sua própria folha de desenho. Cada folha de desenho mostra o Ply/Sequence individual na posição de fabricação com várias vistas de apoio. O Ply Book é ideal para desenvolver instruções de fabricação e procedimentos operacionais padrão.

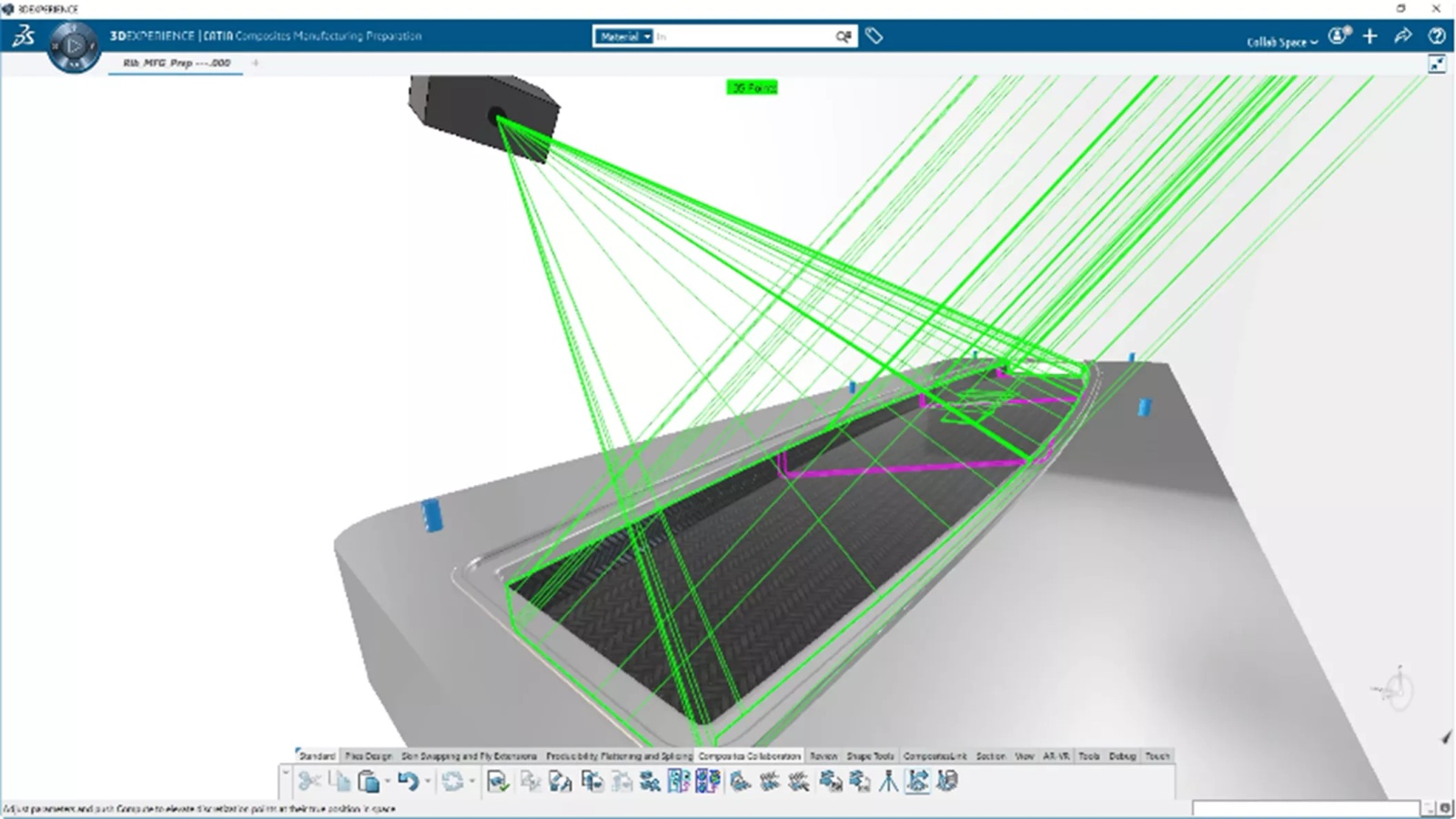

Exportação de projeção a laser

Por fim, o CATIA oferece a capacidade de exportar a definição composta para suportar os sistemas de projeção a laser da VIRTEK nos formatos .ply ou .cal. O hardware de projeção a laser auxilia no processo de laminação manual, pois projeta um contorno exato e preciso de cada Ply na superfície do ferramental na posição de fabricação, aprimorando e agilizando o processo de laminação manual.

Participe do fórum para Designers!

Sua experiência é vital para a comunidade. Junte-se a nós e contribua com seu conhecimento!

Participe do fórum agoraCompartilhe, aprenda e cresça com os melhores profissionais do setor.