Join the forum for Designers!

Your expertise is vital to the community. Join us and contribute your knowledge!

Join the Forum NowShare, learn and grow with the best professionals in the industry.

Функциональность анализа композитов уже давно обеспечивается такими мощными решателями, как Abaqus, а самым передовым инструментом для проектирования композитов является CATIA V5 (или 3DEXPERIENCE CATIA). Оба решения являются лидерами отрасли, и появление 3DПлатформа EXPERIENCE позволила объединить эти функциональные возможности в единое решение для моделирования и симуляции (MODSIM) единый рабочий процесс для всех ваших потребностей в композитах. Эта статья посвящена анализу композитов на 3DПлатформа EXPERIENCE и предназначена для дополнения блога CATIA composites design. здесь.

Зачем моделировать композитные материалы?

Композиты — один из самых популярных материалов практически в любой отрасли, где важны высокопрочные и легкие конструкции, включая аэрокосмическую, автомобильную, производство потребительских товаров и даже медицину. Чтобы внедрять инновации в этих быстро развивающихся областях, недостаточно просто использовать композиты. Композитные конструкции должны быть проверены и протестированы на работоспособность, и именно здесь на помощь приходит моделирование.

Разработка оснастки или прототипов композитных конструкций требует больших затрат, что делает проверку с помощью разрушающих испытаний менее привлекательной. Во многих случаях проще смоделировать конструкцию на ранней стадии проектирования, чтобы уменьшить необходимость в физических испытаниях.

Почему моделирование композитных конструкций затруднено?

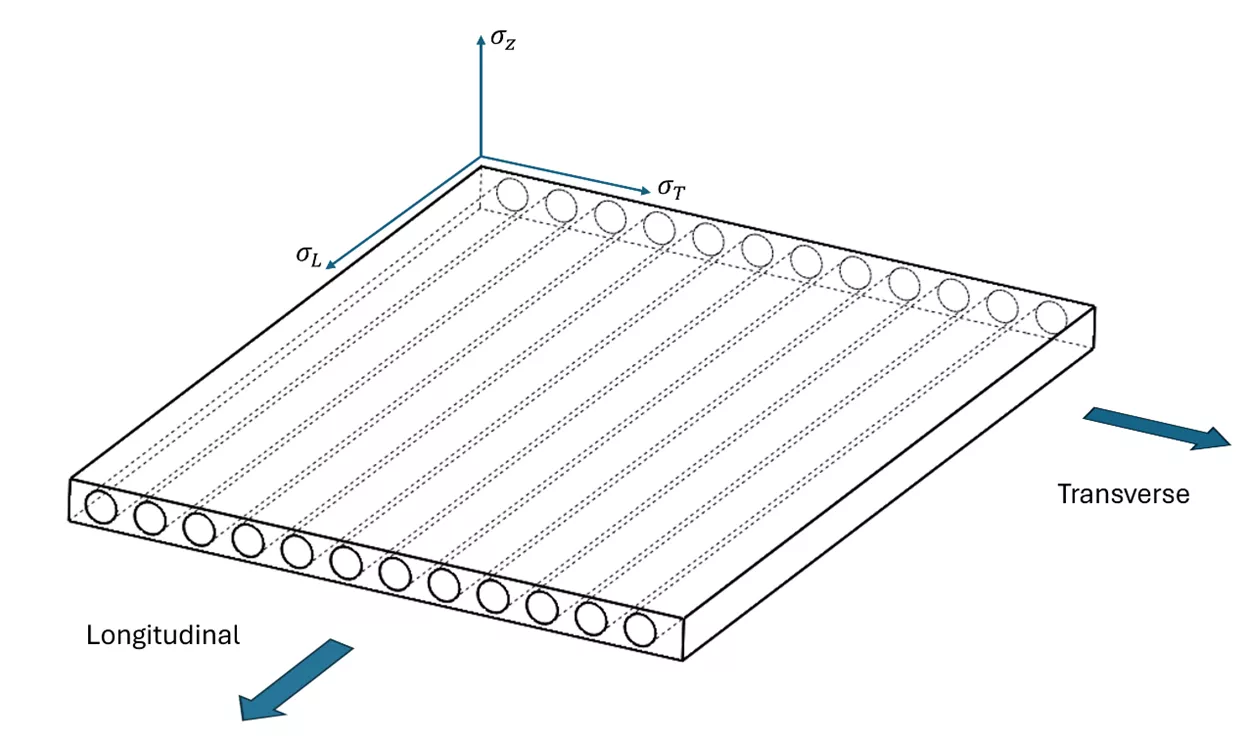

Традиционные композитные структуры с укладкой или однонаправленной лентой являются ортотропными или анизотропными по своей природе. Проще говоря, это означает, что жесткость материала неодинакова в разных направлениях, а также может быть разной при растяжении и сжатии.

Это представляет собой уникальную трудность для моделирования. Большинство данных о материалах для Конечно-элементный анализ (FEA) , основан на испытаниях на одноосное растяжение, когда материал растягивается, а нагрузка измеряется в зависимости от степени деформации материала. В результате формируется кривая «напряжение-деформация», которая может быть использована для моделирования.

В случае с композитами каждая конструкция будет иметь свою собственную схему укладки, что означает, что для каждой конструкции может потребоваться как минимум три отдельных физических испытания для определения характеристик материала. Это традиционно делает определение характеристик материала композитных конструкций недостижимым для многих небольших компаний.

В этом блоге мы покажем, как 3DEXPERIENCE меняет этот ландшафт благодаря мощной интеграции проектирования и анализа композитов под одной крышей.

Мощные инструменты FEA, такие как Abaqus, имеют долгую историю точного анализа композитов. Этому способствуют несколько ключевых технологий.

Сначала давайте обсудим самую сложную часть моделирования [композитной структуры — корректное моделирование поведения материала.

Макроскопическое моделирование материалов

Abaqus и 3DЭКСПЕРИМЕНТ СИМУЛЯЦИЯ может обеспечить полностью анизотропное поведение материала в макроскопическом масштабе. Это означает, что композитный материал моделируется как однородный материал со свойствами жесткости, которые меняются в зависимости от направления нагрузки. Эти инструменты позволяют пользователю определять свойства материала композитного слоя внутри инструмента моделирования различными способами в соответствии с его потребностями. К четырем типам анизотропной упругости относятся:

- Ортотропные свойства материала могут быть введены путем ввода модуля упругости, модуля сдвига и коэффициента Яда во всех трех ортотропных направлениях.

- Свойства ламината можно ввести как формулу плоского напряжения, используя только свойства упругости в плоскости и поперечном направлении, одно отношение Яда и модуль сдвига во всех трех направлениях (наиболее часто используется для ламинированных оболочек).

- Идеально ортотропные материалы должны явно определять все ненулевые члены в матрице ортотропного материала.

- Совершенно анизотропные материалы должны явно определять все ненулевые члены в матрице анизотропного материала матрице материала.

3DЭКСПЕРИМЕНТ позволяет нам сопоставить данные композитного дизайна из CATIA для прямой связи с информацией о драпировке, ориентации волокон и укладке, что позволяет рассчитать сложную структурную матрицу (подробнее об этом позже).

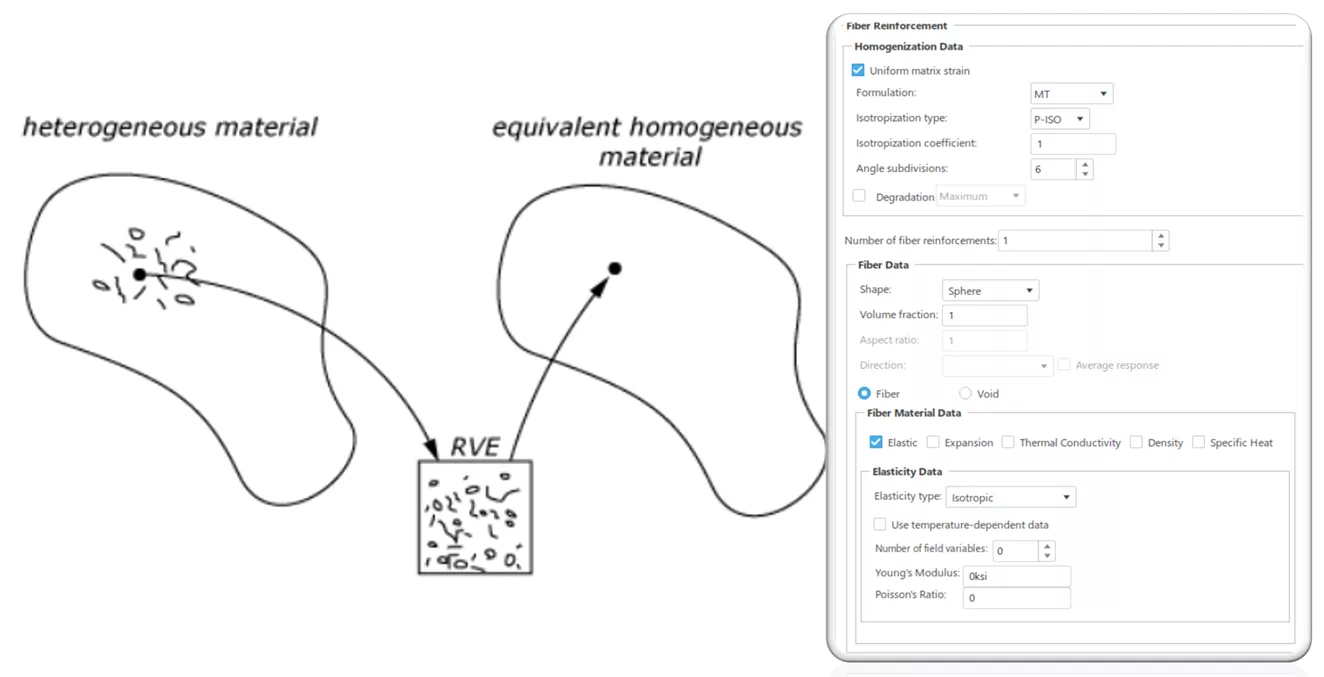

Микромеханика Моделирование материалов

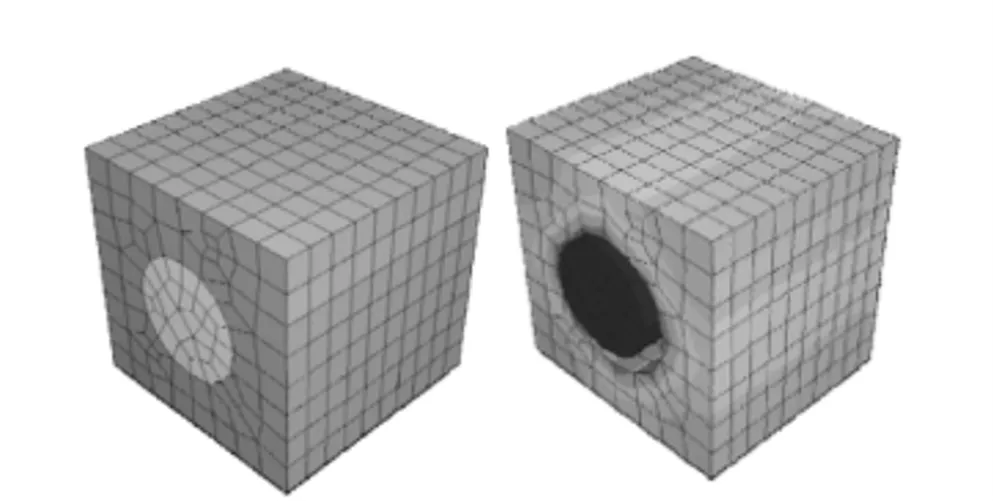

При таком подходе волокна и армирующие материалы матрицы моделируются отдельно как деформируемые тела. Хотя этот метод, вероятно, дает наиболее надежные результаты, моделирование каждого волокна композитной структуры в отдельности и моделирование контактных взаимодействий между этими волокнами и матрицей композита быстро становится слишком требовательным к вычислительным ресурсам, чтобы быть жизнеспособным в любом значимом масштабе.

Ячейка расслоения матрицы волокон. Изображение предоставлено компанией Dassault Systèmes™

В 3DМОДЕЛИРОВАНИЕ ОПЫТА, пользователь может задать параметры армирования волокон, которые, объединяясь, создают элемент представительного объема (RVE) композитного материала и экстраполируют этот небольшой объем для определения характеристик материала более крупномасштабной композитной структуры. Это позволяет пользователю быстро и легко определить сложные свойства композитного материала путем ввода нескольких простых параметров.

Модели повреждений

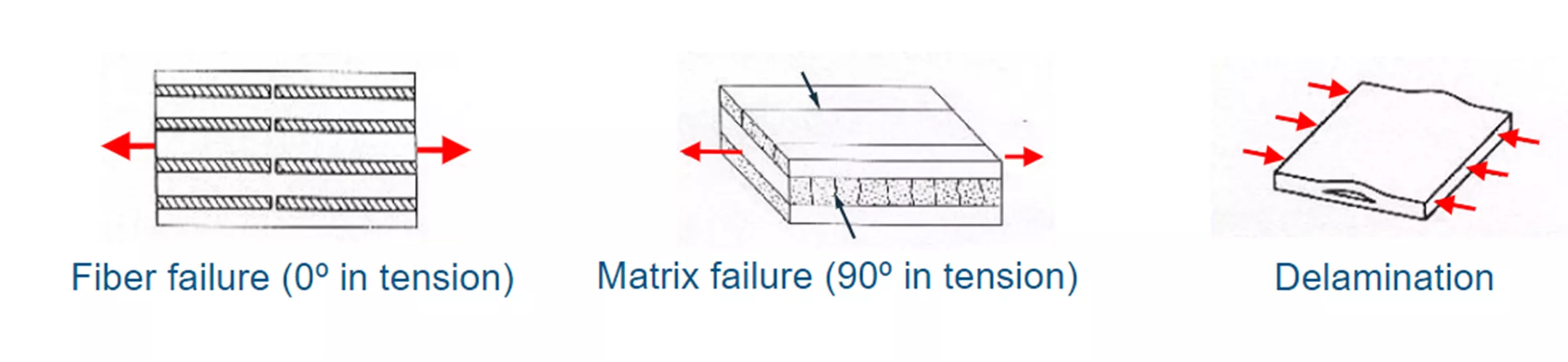

Разрушение композитов обычно происходит в одном из двух режимов. Либо происходит разрушение отдельных слоев (пластов) из-за избыточного растяжения, сжатия или сдвига, либо происходит расслоение между самими слоями.

Изображение предоставлено компанией Dassault Systèmes™

3DEXPERIENCE SIMULATION имеет возможность моделировать момент разрушения в любом слое. Этот параметр начала разрушения может быть определен одним из нескольких способов:

- Теория максимальных напряжений — Простые критерии разрушения на основе напряжения, которые измеряют каждую составляющую направленного напряжения и сравнивают ее с определенным предельным напряжением. Эта теория не предусматривает взаимодействия между различными направлениями компонентов напряжения, поэтому точность ограничена.

- Теория максимальной деформации — Простой критерий разрушения, основанный на деформации, который измеряет компоненты направленной деформации по отношению к определенным пределам.

- Теория Цай-Хилла — Эта модель является расширением модели критерия текучести Хилла, разработанной Родни Хиллом. Критерий разрушения Цая-Хилла — это простая модель, используемая для прогнозирования разрушения в композитной пластине.

- Теория Цай-Ву — Эта модель разрушения была введена позже, чтобы сгладить форму критериев Цая-Хилла. Эта модель может дать более точные результаты, чем Цай-Хилл, при сравнении с экспериментальными данными, но разница обычно невелика.

Смешанное моделирование

Эти два основных режима разрушения усложняются тем, что разрушение не всегда происходит в одном из крайних (внутренних/внешних) слоев композита. Поэтому все слои должны быть смоделированы дискретно. Чтобы учесть это, 3DЭКСПЕРИМЕНТАЛЬНОЕ СИМУЛИРОВАНИЕ использует смешанную модельную формулировку композитной структуры. Каждый отдельный слой характеризуется одним из перечисленных выше анизотропных методов, а затем укладывается в соответствии с проектом структуры. Это позволяет получить очень надежное представление жесткости, которое определяется процессом проектирования композита.

Оболочки неравномерной толщины

Большинство композитных конструкций очень тонкие по отношению к своим основным размерам, поэтому для повышения эффективности решателя выгодно использовать оболочечные элементы. Однако многие композитные конструкции могут иметь дополнительные слои в зонах повышенных напряжений для снижения вероятности разрушения. Многие инструменты моделирования предполагают, что оболочечный элемент имеет одинаковую, равномерную толщину по всему телу, но это не так в случае Abaqs и 3DЭКСПЕРИМЕНТ СИМУЛЯЦИЯ. Толщина оболочки может быть привязана к пространственным данным, созданным пользователем, или даже к самой геометрии CATIA 3D CAD.

Ссылка на дизайн

Dassault Systèmes™ является лидером в области разработки инструментов для проектирования композитов и анализа методом конечных элементов. В течение многих лет эти инструменты существовали в изолированных друг от друга помещениях. На сайте 3DEXPERIENCE Platform произвела революцию в отрасли, связав воедино проектировщиков и аналитиков композитных материалов. Проектировщики могут использовать мировые CATIA функциональность проектирования композитов и направлять определение слоистого композитного материала непосредственно в инструменты моделирования, основанные на Abaqus solver.

Как это работает

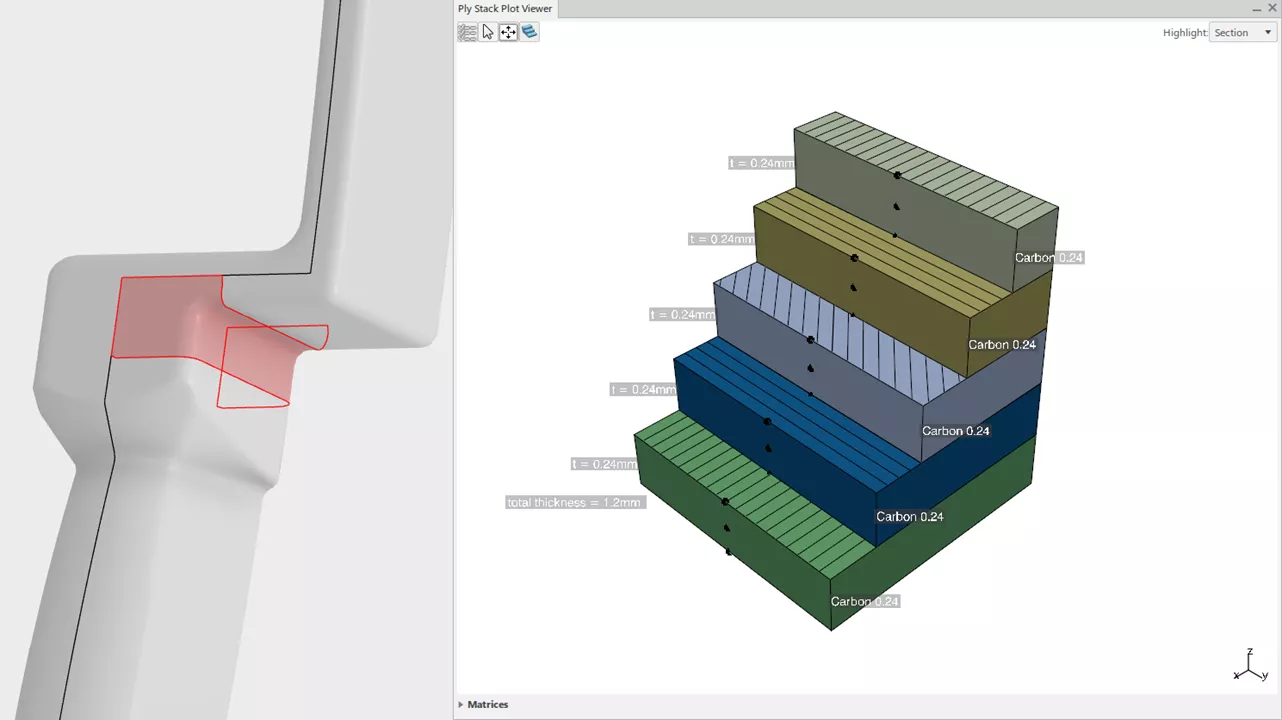

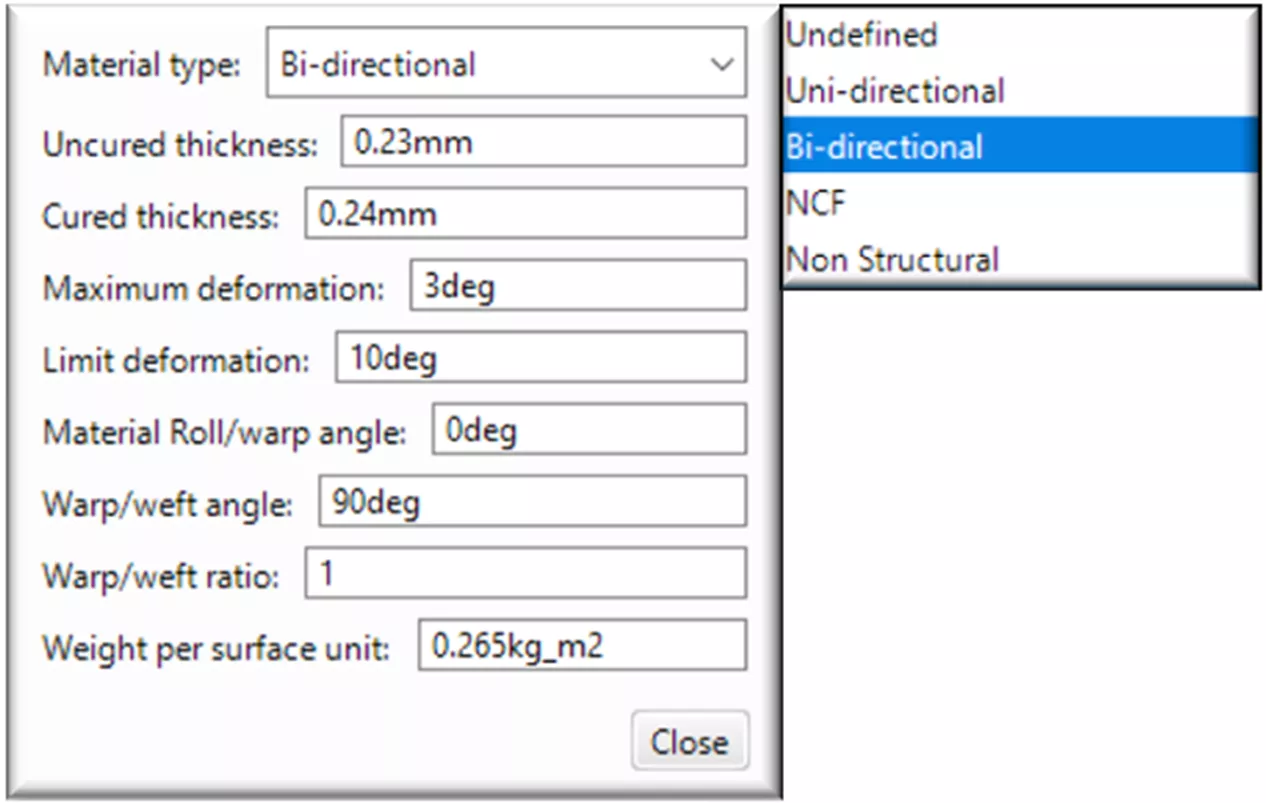

Дизайнер, использующий CATIA Проектирование композитных материалов app может завершить проектирование компоновки, используя любую из методик, рассмотренных моим коллегой Тимом в его статье здесь. Материалы, вовлеченные в область проектирования композитов, могут быть охарактеризованы как однонаправленные, двунаправленные, без обжимной ткани или бесструктурные. Эти материалы также включают соотношение толщины отвержденного и неотвержденного материала, пределы деформации и другие переменные. Наиболее важными для моделирования являются определения направленности, поскольку они влияют на определение анизотропной жесткости.

Отсюда отдельные материалы соединяются с параметрами моделирования путем «перенаправления» связи материалов, которая объединяет определение материала композитного домена со свойствами материала домена моделирования.

Отсюда аналитик может установить связь с правильными свойствами композита, как обсуждалось ранее. Вот пример определения композитного материала для моделирования. Такая переадресация ссылки на материал необходима только для первоначальной настройки модели. Любые изменения геометрии, слоев, слоев или ориентации будут обновляться соответствующим образом.

На следующем этапе необходимо объединить геометрическое определение композитов со свойствами материалов, созданными выше. Это делается с помощью определения секции в Создание структурной модели приложение.

Выбор тела с информацией о композитной конструкции позволяет пользователю выбрать различные способы отображения информации о композитной компоновке на структурную сетку, в зависимости от того, какой из них наиболее подходит для используемого рабочего процесса проектирования.

Это один коробка является главным отличием между 3DEXPERIENCE и другие решения для проектирования и анализа композитов. Возможность предсказать драпировку, деформацию и другие дефекты, возникающие при производстве композитов, а затем отобразить эти дефекты в структурной модели для конечно-элементного анализа — это принципиально важный момент для всех, кто работает со слоистыми композитными конструкциями.

Далее настройка FEA-модели ничем не отличается от работы с любым другим материалом. Используя фантастический Abaqus Решатель позволяет пользователю решать любые задачи, начиная с базового статического или резонансного частотного анализа и заканчивая явными исследованиями динамических ударов или испытаний на падение.

Сайт 3DПлатформа EXPERIENCE действительно является новатором и лидером в области интеграции 3D-моделирования и процессов имитационного проектирования, или MODSIM для краткости. Данная статья служит лишь одним из примеров этого новшества, а их гораздо больше.

Join the forum for Designers!

Your expertise is vital to the community. Join us and contribute your knowledge!

Join the Forum NowShare, learn and grow with the best professionals in the industry.