Join the forum for Designers!

Your expertise is vital to the community. Join us and contribute your knowledge!

Join the Forum NowShare, learn and grow with the best professionals in the industry.

Литье под давлением — это процесс, используемый для производства пластиковых деталей различного назначения. Сегодня в большинстве отраслей промышленности в той или иной мере используются компоненты, изготовленные методом литья под давлением, будь то мусорные баки, детали контроллеров или даже Международная космическая станция (МКС).

Литье под давлением становится все более популярным. Спрос на литье под давлением, который растет сложными темпами годовыми темпами роста (CAGR) на 5%., что почти в два раза выше, чем в целом по обрабатывающей промышленности, темпы роста которой составляют 3 %. По мере того как мы вступаем в эпоху четвертой промышленной революции, все больше производителей внедряют литье под давлением в свою деятельность.

В этой статье мы рассмотрим эту технологию, ее возможности и ограничения, чтобы понять, как компании могут использовать ее для создания индивидуальных деталей.

- Литье под давлением — это универсальный процесс идеально подходит для изготовления деталей в различные формы, размеров и материалов, включая пластик, резину и некоторые металлы.

- Литье под давлением отлично подходит для крупномасштабного производства, обеспечивая одну из самых низких затрат на одну деталь , при этом образуется минимум отходов.

- Процесс инжекционного мудирования может работать с более 90 000 видов пластмасс, включая поликарбонат, ABS и полипропилен. Таким образом, в готовых изделиях могут быть достигнуты самые разнообразные свойства.

- Процесс требует значительных предварительных инвестиций в инструменты, узлы впрыска и вспомогательные системы, что делает его пригодным для крупносерийного производства.

Что такое литье под давлением?

Литье под давлением — это производственный процесс, который использование высокого давления для принудительного заливания мягких материалов, таких как пластмассы, в формы , чтобы придать им нужную форму. Этот процесс позволяет тысячи различных типов полимеров и пластиковых материалов, каждый из которых обладает различными свойствами. Следовательно, оно позволяет производить широкий спектр деталей с уникальными характеристиками. Хотя литье под давлением в основном используется для создания изделий из пластмассы, оно также может производить детали из некоторых порошкообразных металлов. Процесс по сути такой же, как и при литье под давлением

В повседневной жизни нас окружают предметы, изготовленные методом литья под давлением. В качестве примера можно привести зубные щетки, очки, пластиковые стаканчики, телевизоры, смартфоны, стулья, игрушки, корпуса бытовой электроники, одноразовую посуду и автомобильные компоненты. Многие изделия могут состоять из различных материалов или иметь разные цвета. Например, зубная щетка сочетает в себе мягкий и твердый материал и может иметь полоски и пятна разных цветов вдоль ручки. Кроме того, в некоторых изделиях могут присутствовать металлические вставки.

Компоненты процесса литья под давлением

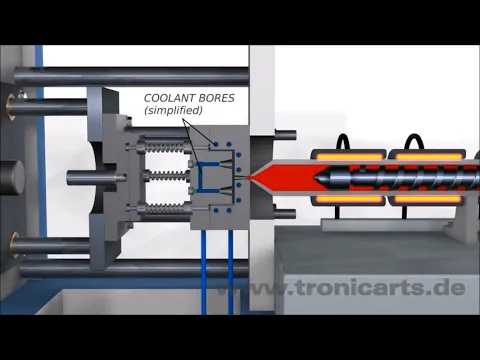

Технологическая установка включает в себя узел впрыска, в котором материал нагревается и находится под давлением, форму, в которой он формируется, и вспомогательные системы, выполняющие определенные функции.

Узел впрыска

Узел впрыска состоит из обогреваемого ствола и возвратно-поступательного шнека. Мягкий материал вводится в ствол через вертикальный бункер. Возвратно-поступательный шнек в стволе не только перемешивает материал, но и обеспечивает трамбование, необходимое для проталкивания материала в форму. Бочка оснащена нагревательными элементами, которые расплавляют сырье и повышают его текучесть. Кроме того, при движении шнека выделяется тепло за счет сдвига. Как только материал достигает необходимой вязкости, он вытесняется в форму.

Пресс-форма

Форма может быть изготовлена из прочных материалов, таких как сталь, или из умеренно прочных материалов, таких как алюминий. Каждый материал имеет свои особенности использования. Например, когда большие объемы (>25 000) требуются, стальные формы предпочтительнее из-за их прочности в условиях высокого давления. Хотя стальные формы дороже, большое количество производимых деталей снижает общую стоимость одной детали и делает их более экономически эффективными. Нержавеющая сталь также допускает более тонкие пределы допусков, чем другие металлы, благодаря своей высокой прочности.

Алюминиевые пресс-формы, с другой стороны, более подходят для небольших серий (<25 000). Такие пресс-формы более экономичны, что позволяет снизить стоимость каждой детали при небольших партиях. Однако они имеют ряд недостатков, таких как более короткий срок службы и некачественная обработка поверхности из-за их более низких механических свойств.

Зажимные пластины

Зажимные пластины крепятся к половинкам пресс-формы, чтобы зафиксировать их в процессе впрыска. Необходимое усилие обычно обеспечивается за счет гидравлического давления.

Система охлаждения

Для быстрого охлаждения расплавленного пластика в пресс-форме используется система охлаждения на водной или масляной основе. Линии охлаждения помогают сократить время цикла при поддержании необходимой температуры в форме.

Факторы, которые следует учитывать перед выбором литья под давлением

Ни один производственный процесс не является идеальным для всех областей применения, и литье под давлением — не исключение. Чтобы в полной мере использовать преимущества этого процесса, необходимо соблюсти определенные условия. Давайте рассмотрим эти условия и качества, которые делают литье под давлением привлекательным вариантом.

Большие объемы

Процесс литья под давлением включает в себя значительные первоначальные затраты, включая расходы, связанные с машиной для литья под давлением, пресс-формами и сопутствующими системами. Однако после того, как эти затраты окупятся, в Стоимость литья одной детали является одной из самых низких в отрасли. Чтобы получить выгоду от таких низких затрат на формовку одной детали, объем производства должен быть достаточно большим. Следовательно, литье под давлением является привлекательным вариантом в первую очередь для крупносерийного производства. Конкретный порог определяется в каждом конкретном случае, но обычно он находится в диапазоне от тысяч до миллионов деталей.

Сложность проектирования

Хотя литье под давлением позволяет получать сложные формы с использованием сложных пресс-форм, существуют и ограничения. Выполнимость процесса может быть повышена за счет уменьшения количества деталей и упрощения существующих конструкций. Такой подход облегчит выполнение работ и поможет поддерживать низкий уровень брака. Более простые конструкции имеют явное преимущество при литье под давлением.

Более высокие начальные сроки изготовления

Первоначальный срок изготовления деталей литьем под давлением может достигать 12 недель. Значительная часть этого времени отводится на проектирование и оптимизацию оснастки для деталей. Если детали нужны быстрее, альтернативными вариантами являются 3D-печать и обработка на станках с ЧПУ.

Не подходит для большинства металлических компонентов

Подпроцесс, известный как литье металлов под давлением (MIM), позволяет изготавливать компоненты из некоторых металлов. Однако при этом спектр подходящих металлов очень ограничен. Для изготовления деталей из различных металлов можно использовать альтернативные методы, такие как литье, механическая обработка и ковка.

Процесс литья под давлением

Теоретически литье под давлением — это простой процесс: расплавьте пластик, впрысните его в форму, дайте ему остыть, и на выходе получится пластиковое изделие. Однако на практике литье под давлением — это сложный процесс, который совершенствовался на протяжении 150 лет, начиная с 1872 года, когда Уэсли Хайатт запатентовал первую машину.

Процесс начинается с изготовления пресс-формы. Высококачественная пресс-форма обеспечивает высокое качество деталей. Во многих случаях может потребоваться оптимизация геометрии детали для обеспечения совместимости с процессом литья под давлением. Малый корректировки в конструкции могут значительно повысить эффективность и экономичность процесса. Некоторые из этих изменений в конструкции будут рассмотрены далее в этой статье. Испытания обычно проводятся для того, чтобы убедиться, что конечная деталь соответствует требуемым спецификациям. После испытаний и внесения необходимых изменений на основе полученных результатов можно приступать к литью под давлением на прототипе пресс-формы.

В качестве исходного материала в этом процессе используется расплавленный пластик. Пластик поступает в машину в виде гранул, каждая из которых имеет диаметр до нескольких миллиметров. Эти гранулы засыпаются в бочку через бункер. Бочка оснащена нагревательными элементами и возвратно-поступательным шнеком для нагрева и гомогенизации материала. Шнек может приводиться в движение гидравлическим или электрическим двигателем.

Исходный материал подается в форму под высоким давлением при впрыске, когда он достигает необходимой вязкости и температуры. Повышенное давление позволяет пластику эффективно заполнить полость. Перед впрыском полость заполняется воздухом. Когда пластик попадает в форму, воздух выводится через множество крошечных отверстий, расположенных по периферии полости пресс-формы. Эти отверстия тоньше человеческого волоса. Следовательно, в то время как воздух может выходить, пластик не может попасть в эти отверстия из-за своей повышенной вязкости.

Система охлаждения в пресс-форме охлаждает и затвердевает пластик, придавая ему форму полости формы. Внешний терморегулятор регулирует температуру охлаждающей среды. Затем две половинки формы разделяются для выталкивания пластикового изделия.

После охлаждения усилие смыкания ослабевает, и две половинки матрицы разделяются. По мере усадки пластика он прилипает к основной половине матрицы. В систему встроены выталкивающие штифты для отсоединения пластикового изделия от формы после разделения двух половин. Выталкивающие штифты оставляют на изделии небольшие круглые оттиски, называемые следы от выталкивающих штифтов. При ближайшем рассмотрении эти следы можно обнаружить на всех деталях, изготовленных методом литья под давлением (также видны на изображении выше).

Детали требуют дополнительной обработки для удаления излишков пластика, застывающего в затворах, бегунках и литнике. Литник служит каналом между стволом и полостью, и он также застывает вместе с пластиковым изделием. Литники обычно удаляются из детали путем ручного скручивания или резки.

Материалы, наиболее подходящие для процесса литья под давлением

Существует более 90 000 различных типов пластмасс, совместимых с литьем под давлением. Все эти материалы можно разделить на 45 различных семейств полимеров. Чтобы расширить классификацию, их можно разделить на две категории: термореактивные и термопластичные полимеры. Термореактивные полимеры могут быть использованы только один раз и не могут быть переплавлены или изменены в форме. В отличие от них термопластичные полимеры могут быть переработаны в новые изделия путем повторного нагрева и изменения формы.

На выбор материалов влияют различные факторы, включая желаемый уровень прозрачности, прочности, термостойкости, жесткости, коррозионной стойкости, огнестойкости, обработки поверхности и стоимости.

Наиболее часто используемые пластмассы в процессах литья под давлением включают поликарбонат (PC), акрилонитрил-бутадиен-стирол (ABS), полипропилен (PP), полиоксиметилен (POM), полистирол (PS), полибутилентерефталат (PBT), полиметилметакрилат (PMMA) и полиэтилен (PE). Давайте остановимся на 3 наиболее популярных материалах для литья под давлением и их применении:

Поликарбонат (ПК)

Поликарбонат — широко распространенный термопластичный полимер, хорошо подходящий для литья под давлением. Он демонстрирует исключительную термостойкость, ударопрочность и химическую стойкость. Он также обладает превосходными оптическими свойствами и служит эффективным электроизолятором.

Благодаря своей универсальности ПК находит применение в различных отраслях промышленности, включая производство, строительство и технологии. В повседневной жизни мы встречаем его применение в корпусах телефонов, линзах для очков, канцелярских товарах, контейнерах для продуктов питания и напитков, а также в кухонной утвари.

Акрилонитрил-бутадиен-стирол (АБС)

АБС — широко распространенный термопластичный материал для литья под давлением. Он обладает такими свойствами, как термо- и химическая стойкость, прочность, долговечность и стабильность размеров (не гнется под нагрузкой). В отличие от поликарбоната, ABS непрозрачен.

ABS обычно используется в приложениях, требующих большая жесткость по сравнению с поликарбонатом , но при этом способен воспринимать усилия при высоких нагрузках. Его глянцевая отделка , что делает его пригодным для использования в косметических целях.

Материал находит применение в различных областях, включая защитные шлемы, пылесосы, кирпичики LEGO, игрушки, музыкальные инструменты, компьютерные клавиатуры, корпуса телефонов, багаж, автомобильные бамперы, приборные панели, а также различные трубы и фитинги.

Полипропилен (PP)

Полипропилен — один из наиболее широко используемых сегодня пластиков. Это термопластичный полимер, обладающий такими свойствами, как электроизоляция, прочность и эластичность , а также термостойкость, усталость и химическую стойкость.

Благодаря своей нетоксичности Благодаря своей природе полипропилен находит применение в пищевой упаковке и стаканах для питья. Его химическая стойкость делает его идеальным материалом для косметической промышленности. Из полипропилена также изготавливают автомобильные детали, такие как бамперы и корпуса аккумуляторов.

Полипропилен также используется для изготовления веревок, медицинского оборудования (шприцы, флаконы, швы), игрушек, обивки, ковров и многого другого.

Преимущества литья под давлением

Особенности литья под давлением делают его идеальным процессом для производства изделий различных типов и размеров. Растущее использование пластмасс также способствует росту индустрии литья под давлением. Этот процесс обладает рядом преимуществ:

Высокая универсальность

Литье под давлением очень универсально с точки зрения типов изделий, которые оно может производить. Оно может создавать изделия в различных размеров, цветов и прочности. Изделия могут служить долгое время, не требуя никакого ухода. Двухшовные формы или многоместные формы можно использовать для объединения двух или более различных материалов в одно готовое изделие. Хотя количество деталей, которые можно изготовить, не ограничено, короткие партии могут оказаться нерентабельными.

Широкие возможности использования материалов

Разнообразие вариантов материалов означает, что изделия могут иметь широкий спектр различных свойств. Можно комбинировать материалы, чтобы использовать свойства каждого из них в различных областях одного и того же изделия.

Помимо пластмасс, литье под давлением может также использовать резину и некоторые металлы. Это расширяет разнообразие компонентов, которые могут быть изготовлены с помощью литья под давлением.

Совместимость с массовым производством

Литье под давлением идеально подходит для массового производства благодаря своим малому времени цикла а также высокая согласованность и надежность каждой детали. Для средних и крупных компонентов обычно производится только одна деталь за цикл. Однако для небольших изделий, таких как столовые приборы, мы можем производить несколько деталей за цикл, используя пресс-формы с несколькими полостями, каналы распределения, бегунки и затворы.

Низкая стоимость одной детали

Общие производственные затраты при литье под давлением относительно высоки. Однако при крупносерийном производстве стоимость одной детали снижается. MOQ зависит от таких факторов, как стоимость установки, затраты на материалы и сложность конструкции. При правильном сочетании этих элементов стоимость одной детали при литье под давлением может быть снижена до уровня ниже, чем при использовании конкурирующих технологий, таких как 3D-печать, обработка с ЧПУ и литье.

Минимальные отходы

Литье под давлением образует значительно меньше отходов материала по сравнению с субтрактивными методами изготовления, такими как обработка с ЧПУ. Однако некоторые отходы пластика неизбежны из-за литников, бегунков и затворов. Эти отходы можно свести к минимуму путем оптимизации конструкции и применения горячих бегунков. Горячие бегунки образуют нагретую распределительную сеть, которая впрыскивает расплавленный пластик в полости пресс-формы. Недостатком таких систем является их более высокая стоимость по сравнению с традиционными системами холодных бегунов.

Ограничения литья под давлением

Литье под давлением имеет свои ограничения. Тщательное рассмотрение следующих недостатков может помочь производителям принять обоснованное решение о возможности производства жизнеспособного продукта с помощью литья под давлением.

Высокие первоначальные инвестиции

Литье под давлением требует значительных первоначальных затрат. Основные расходы включают в себя установку для впрыска и пресс-форму. Кроме того проектирование и изготовление пресс-формы может занять несколько недель, что еще больше увеличивает расходы из-за трудозатрат, энергии и времени, необходимых для этого процесса.

Трудоемкий процесс

Литье под давлением — высокоэффективный процесс, способный производить сотни изделий в час. Однако первоначальное время, необходимое для разработки технологического процесса и пресс-формы, может стать недостатком в ситуациях, когда необходимо быстро выходить на рынок. В таких случаях более подходящей альтернативой могут стать технологии быстрого прототипирования.

Процесс, основанный на навыках

Современный процесс литья под давлением требует от конструкторов значительных навыков и опыта. Достижение эффективного процесса может быть сложной задачей в тех областях, где не хватает квалифицированной рабочей силы.

Не подходит для металлов

Хотя это может быть адаптирована для использования с некоторыми металлами в порошкообразном виде, но не может конкурировать с традиционными производственными процессами, такими как литье и обработка с ЧПУ, в отношении обрабатываемых марок металлов. Это ограничение существенно ограничивает его применение в изделиях на основе металла.

Не подходит для очень крупных компонентов

Процесс литья под давлением может стать неэффективным, если он рассчитан на очень крупные компоненты. ТПА и формовочные инструменты имеют ограничения по размерам, которые нельзя превышать. В особых случаях детали, превышающие возможности машины, могут быть отлиты в виде нескольких компонентов и собраны вместе.

Как оптимизировать деталь для литья под давлением

Клиенты часто приносят конструкции, которые изначально кажутся неподходящими для литья под давлением. Для адаптации таких конструкций можно сделать несколько вещей. Литье под давлением — дорогостоящий процесс. Следовательно, любые возможности для оптимизация конструкции необходимо изучить и реализовать, чтобы экономить ценные ресурсы. Мы можем использовать принципы проектирования производства (DFM) для поиска таких улучшений и снижения производственных затрат. Ниже приведены некоторые изменения, которые заказчики могут сделать сегодня для более экономичного литья под давлением:

Равномерная толщина стенок

Толщина стенок имеет первостепенное значение при литье под давлением. Для литья под давлением толщина стенок должна быть как можно более равномерной. Разные толщины стенок имеют разные скорости усадки, что приводит к таким дефектам, как коробление деталей и воздушные карманы. Большая толщина также увеличивает расход материала, который может не иметь дополнительных преимуществ с точки зрения прочности конструкции, функциональности или внешнего вида. Использование сердечников может помочь уменьшить и выровнять общую толщину деталей. Рекомендуемая толщина стенок для литья под давлением составляет от 1 мм до 3 мм.

Использование боссов

Боссы создаются для укрепления слабых мест, таких как отверстия для винтов и пазы. Они также могут служить механизмом быстрой сборки, так как могут защелкиваться друг в друга, сохраняя выравнивание, подобно штифтам. Диаметр и толщина бобышек требуют тщательного рассмотрения. Диаметр бобышек и отверстий для винтов должен быть меньше, чтобы компенсировать усадку. Толщина бобышки не должна превышать 60 процентов от общей толщины стенки.

Круглые углы

Острые углы на деталях могут быстро увеличить стоимость пресс-формы, поскольку они требуют использования дорогостоящей обработки EDM. Кроме того, они могут вызвать повышение напряжения в детали, создавая потенциальную точку отказа. Скругленные углы и плавные переходы должны быть предпочтительнее острых углов.

Угол черновика

Угол вытяжки — еще один очень важный аспект конструкции пресс-формы. Деталь с идеально перпендикулярными стенками очень трудно извлечь, поскольку внутренние стенки детали будут волочиться по сердечнику формы. Кроме того, образуется вакуум, так как воздух не может попасть в зазор между деталью и сердечником во время отсоединения. Однако, , создав небольшую конусность, можно легче удалить деталь. Как только выталкивающие штифты надавливают на деталь, вся внутренняя стенка отделяется от сердечника, и воздух легко поступает внутрь. Углы наклона также предотвращают появление следов волочения.

Обычно достаточно 1-2 градусов конусности или угла вытяжки. Для большей текстуры — 3-5 градусов на сторону, а для тяжелой текстуры — 5 градусов на сторону.

Выбор материала

Выбор материала напрямую влияет на безопасность, качество, производительность, стоимость, эффективность производства и устойчивость. Однако, учитывая длинный список совместимых с технологическим процессом материалов, этот процесс может оказаться довольно сложным.

Клиенты часто торопятся с выбором из-за незнания или отсутствия опыта. Однако, поскольку пластиковые детали используются в оборудовании безопасности в аэрокосмической, автомобильной и морской отраслях, выбор правильных материалов имеет решающее значение. При выборе необходимо уделять должное внимание таким свойствам, как максимальная температура кратковременного использования, предел текучести и растяжения, ударопрочность, скорость течения расплава и подверженность растрескиванию под напряжением. Очень важно уделить достаточно времени поиску наиболее подходящего материала для вашего применения.

Заключение

Литье под давлением — это универсальный производственный процесс, который продолжает революционизировать промышленность благодаря своей способности производить пластиковые детали различных форм, размеров и материалов. Изделия могут достигать высоких допусков и отличаться высокой стабильностью, при этом образуя минимальное количество отходов. Это делает его идеальным для высокопроизводительного производства.

Несмотря на свои преимущества, этот процесс имеет и ограничения. Высокие предварительные затраты на формовку, длительное время наладки, сложности с металлическими деталями или очень большими изделиями требуют обдумывания. Его эффективность возрастает при больших объемах производства и хорошо продуманном дизайне.

В мире, где стремительно развиваются промышленные технологии, литье под давлением играет важнейшую роль, предлагая надежное производственное решение для производителей, стремящихся к высококачественному и масштабируемому производству.

Join the forum for Designers!

Your expertise is vital to the community. Join us and contribute your knowledge!

Join the Forum NowShare, learn and grow with the best professionals in the industry.