Join the forum for Designers!

Your expertise is vital to the community. Join us and contribute your knowledge!

Join the Forum NowShare, learn and grow with the best professionals in the industry.

Литье под давлением — это процесс литья, используемый в промышленности для создания высокоточных металлических деталей из сплавов для литья под давлением. В этой статье мы рассмотрим этот процесс, чтобы понять, как он работает, его различные типы и преимущества перед конкурирующими процессами.

- Процесс литья под давлением может похвастаться быстрым временем цикла и высоким выходом материала. Он способен создавать одни из самых сложные конструкции при сохранении жёсткие допуски и гладкую поверхность.

- Существуют два основных типа процессов литья под давлением: горячее и холодное камерное литье под давлением. Первый метод более быстрый и подходит для металлов с низкой температурой плавления, второй — более медленный, но может работать и с цветными металлами с высокой температурой плавления.

- Литье под давлением также имеет определенные ограничения, такие как высокие первоначальные инвестиции, ограничения по размеру деталей и большая уязвимость к дефектам пористости. Процесс нецелесообразен при объемах ниже определенного и при размерах деталей выше определенных.

Что такое литье под давлением?

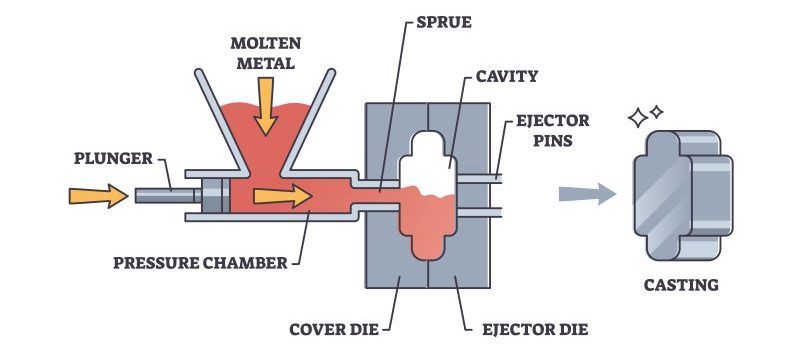

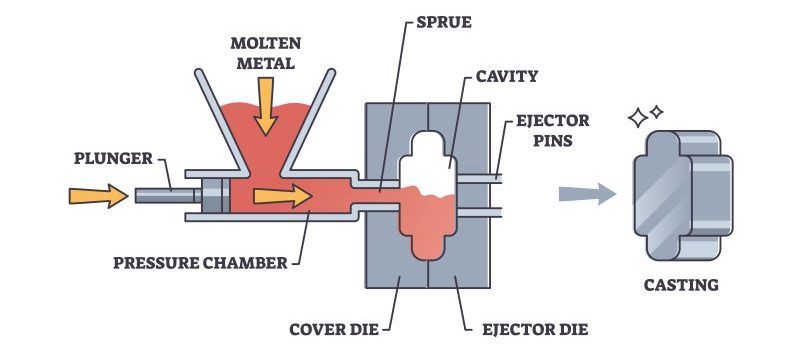

Литье под давлением — это процесс литья металла, при котором для создания металлических деталей используются металлические штампы. Расплавленный металл заливают или впрыскивают в металлические формы и дают ему застыть. После застывания детали извлекаются из формы и используются после минимальных отделочных операций.

Процесс литья под давлением в основном используется для литья цветных металлов, таких как алюминий, магний, цинк и их сплавы, но он может применяться и для других металлов с сопоставимыми температурами плавления.

Литье под давлением — это, по сути, то же самое, что и литье под давлением, поскольку основное различие заключается в используемых материалах — расплавленный металл против расплавленного пластика. Кроме того, литье под давлением требует более высоких температур и давления из-за свойств металлов, и формы обычно изготавливаются из высокопрочной стали, чтобы выдержать эти условия, в то время как литье под давлением может использовать формы из различных материалов из-за более низких температур и давлений, связанных с переработкой пластмасс.

Области применения литья под давлением

Литье под давлением широко используется в различных отраслях промышленности для производства таких деталей, как:

- Автомобильные компоненты (блоки двигателей, корпуса коробок передач и колесные диски)

- Бытовая электроника (корпуса для ноутбуков, смартфонов и фотоаппаратов)

- Бытовая техника (ручки, кронштейны и радиаторы)

- Аэрокосмические компоненты (авиационные детали и арматура)

- Промышленное оборудование (насосы, клапаны и корпуса)

Процесс литья под давлением

Процесс литья под давлением может иметь различную механику в зависимости от металла, области применения и используемого процесса. Например, расплавленный металл может заливаться под действием силы тяжести или впрыскиваться в форму под высоким давлением.

Давайте рассмотрим типичный процесс литья под давлением, который включает в себя шесть основных этапов:

- Создание формы

- Подготовка формы

- Литье металла под давлением

- Охлаждение

- Снятие отливки

- Отделочные операции

1. Создание пресс-формы

Форма для литья под давлением — это металлический штамп с внутренней полостью той же формы, что и изделие. В настоящее время для проектирования форм используется программное обеспечение CAD/CAM и CFD (Computational Fluid Dynamics). Эти программы могут точно смоделировать мельчайшие детали формы, такие как внутреннее трение, распределение температуры, скорость потока, интенсивность теплоотдачи и эффективность смазки.

После успешного моделирования инженеры передают чертежи и спецификации, такие как допуски и тоннаж, специализированным инструментальщикам. Эти специалисты создают форму с помощью ЧПУ и проводят испытания, чтобы убедиться, что конечный продукт соответствует спецификациям. Помимо полости, промышленная пресс-форма содержит каналы для подачи металла, систему охлаждения и выталкивающие штифты.

Это один из важнейших этапов литья под давлением. A высококачественная форма может устранить многие проблемы на последующих этапах, таких как дефекты поверхности, отходы материала, усадка, деформация и неполное заполнение.

2. Подготовка пресс-формы

Этап подготовки формы включает в себя установку формы таким образом, чтобы она была наиболее благоприятной для получения высококачественных отливок.

Форма состоит из двух половин: неподвижной, которая соединена с системой впрыска, и съемной, которая отделяется для извлечения отливки.

Инженеры очищают и нагревают форму перед заливкой в нее расплавленного металла. Они также наносят на внутренние поверхности формы смазку или огнеупорный материал. Конечно, эти процессы также можно автоматизировать.

Смазка выполняет множество функций, в том числе уменьшает внутреннее трение, помогает поддерживать температуру пресс-формы, предотвращение преждевременного затвердевания расплавленного металла в литейной форме, а также облегчение извлечения отливки из формы после затвердевания металла.

Наконец, перед заливкой металла половинки формы закрываются и фиксируются вместе с помощью высокого давления.

3. Впрыск металла

На этом этапе расплавленный металл равномерно заполняет штамп. Это действие может быть выполнено двумя способами. Один способ гравитационное литье под давлением, при котором сила тяжести используется для заполнения всех внутренних полостей формы. Этот процесс включает в себя заливку расплавленного металла из ковша в нисходящий литник, который ведет в полость формы.

Второй метод, также известный как литье под высоким давлением, заполняет форму, впрыскивая в нее расплавленный металл под высоким давлением. Давление может составлять от 100 бар (1400 фунтов на квадратный дюйм) до 1800 бар (26 000 фунтов на квадратный дюйм). Этот метод имеет ряд преимуществ по сравнению с гравитационным литьем под давлением, таких как более быстрое и качественное заполнение формы, возможность создания сложных конструкций с тонкими стенками, высокая стабильность размеров, более гладкая поверхность и минимизация отделочных операций на последующем этапе.

4. Охлаждение

После того как расплавленный металл полностью заполнил форму, начинается этап охлаждения. Важно обеспечить равномерную и контролируемую скорость охлаждения для получения желаемой микроструктуры в конечном продукте.

Расплавленному металлу необходимо дать достаточно времени для охлаждения, чтобы предотвратить образование поверхностных или внутренних дефектов в детали.

5. Удаление отливки

После того как отливка застыла, половинки формы разжимаются, чтобы облегчить извлечение отливки. Это можно сделать вручную или автоматически с помощью выталкивающих штифтов. Выталкивающие штифты встроены в форму для безопасного и автоматического отделения отливки при разделении половин формы.

6. Финишные операции

Финишные операции необходимы для удаления литника, бегунков и других компонентов литниковой системы из отливки. Затем эти компоненты переплавляются в печи для повторного использования.

Отливка может также нуждаться в финишных операциях, таких как шлифовка поверхности и механическая обработка, прежде чем она будет готова к передаче заказчику.

Типы литья под давлением

Процессы литья под давлением могут осуществляться в различных условиях в зависимости от технических требований к процессу и конечной детали.

Среди множества специализированных процессов литья под давлением стоит подробнее остановиться на двух: литье в горячей камере и литье в холодной камере. Давайте рассмотрим оба этих процесса, чтобы лучше понять их суть.

Литье под давлением в горячей камере

Под горячей камерой в процессе литья под давлением с горячей камерой понимается внутренняя печь в литейной машине. Печь соединена с полостью формы через систему подачи, известную как «гусак». Поскольку металл плавится в самой литейной машине, этот процесс обеспечивает более быстрое время цикла (около 20 минут), что делает его достойным выбором. претендентом на массовое производство.

Горячая камера, однако, не может достигать очень высоких температур. Поэтому этот процесс наиболее подходит для металлов с низкой температурой плавления, таких как свинцовые, цинковые и магниевые сплавы. По мере расплавления металла он подается плунжером в фильеру через горловину.

Плунжер извлекается, когда металл в форме застывает. Форма открывается, и отливка извлекается. Затем форма снова закрывается, плунжер переносит горячий металл в полость формы и повторяет процесс.

Процесс литья под давлением в горячей камере популярен благодаря тому, что скорость, точность и последовательность. Кроме того, он обеспечивает более длительный срок службы штампа и улучшенную коррозионную стойкость.

Холодное камерное литье под давлением

Процесс литья под давлением в холодной камере похож на процесс литья в горячей камере, за исключением того, что металл не расплавляется в литейной машине.

Металл расплавляется во внешней высокотемпературной печи и передается в литейную машину с холодной камерой через ковш. В машине с холодной камерой гидравлический поршень вдавливает металл в металлическую форму для литья.

Этот процесс подходит для металлов с более высокими температурами плавления , таких как медь, магний, алюминий и их сплавы. Магниевые сплавы начинают плавиться при температуре около 360°C (680°F) и доходят до 650°C (1200°F). Поэтому некоторые магниевые сплавы можно отливать методом горячего литья под давлением, а другие — методом холодного литья под давлением.

Металлы с более высокой температурой плавления обладают большей прочностью, долговечностью и твердостью по сравнению с металлами с низкой температурой плавления. Поэтому литье под давлением в холодной камере является лучший выбор для ответственных применений.

Преимущества литья под давлением

Процесс литья под давлением — это современный метод литья, обладающий множеством уникальных преимуществ. Хотя он существует уже много веков, в последние десятилетия он приобрел большую популярность. Давайте рассмотрим преимущества литья под давлением, чтобы понять, почему оно является предпочтительным выбором в литейной промышленности сегодня:

Сложные формы — это просто

С помощью этого процесса литья под давлением можно создавать детали сложной формы. Это один из немногих процессов, который позволяет стабильно производить высококачественные детали в быстром темпе, сохраняя при этом узкие допуски. Высокое давление способно проталкивать расплавленный металл в самые тонкие каналы с исключительной надежностью.

Мастер массового производства

Быстрое время цикла, высокий потенциал автоматизации, высокая эффективность использования материалов и применение металлов с низкой температурой плавления делают этот процесс весьма эффективным для крупносерийного производства. В промышленности этот процесс используется в большинстве серийных производств.

Сделано для XXI века

В процесс литья под давлением можно без труда внедрить все новейшие технологии. Он хорошо совместим с автоматизацией и другими вспомогательными технологиями, такими как 3D-печать и моделирование, программное обеспечение CAM и CAD.

Первоклассная низкозатратная эксплуатация

Стоимость одной детали значительно снижается по мере увеличения объема. Хотя первоначальные инвестиции в создание формы и интеграцию автоматизации могут быть выше, чем в других процессах, таких как литье в песчаные формы, они с лихвой компенсируют это за счет одних из самых низких эксплуатационных расходов среди всех видов процессов литья.

Маслянистая гладкая поверхность

Литье под давлением популярно тем, что обеспечивает одно из лучших качество поверхности среди процессов литья. Во многих случаях отделочные операции могут даже не потребоваться, и изделие может быть использовано после обрезки излишков материала с компонентов литниковой системы.

Дополнительные финишные операции, такие как шлифовка, механическая обработка и порошковая окраска, необходимы только в тех случаях, когда требуется высококачественная полировка или специфическая текстура.

Ограничения литья под давлением

Не менее важно знать об ограничениях и недостатках производственного процесса. Ограничения литья под давлением заключаются в следующем:

Высокие первоначальные инвестиции

Процесс литья под давлением требует значительно больших первоначальных инвестиций по сравнению с другими процессами. Этот аспект литья под давлением может отпугнуть заинтересованных производителей, которым нужно изготовить лишь небольшое количество деталей. Экономическое преимущество литья под давлением заключается в массовом производстве. Оно не подходит для изготовления прототипов или небольших партий изделий.

Турбулентность может быть проблемой

Впрыск расплавленного металла под высоким давлением может привести к возникновению турбулентности, которая может привести к появлению дефектов, таких как пористость. Чтобы решить эту проблему, большинство литейных предприятий в настоящее время используют моделирование потока при проектировании формы. Оптимизация конструкции формы и параметров процесса литья в большинстве случаев позволяет свести турбулентность к минимуму.

Например, металл первоначально подается в форму с небольшой начальной скоростью, чтобы минимизировать турбулентность и образование газовых пузырьков.

Ограничения по размеру и весу

Литье под давлением наиболее подходит для малых и средних размеров. Существуют практические ограничения на вес литых под давлением деталей, поскольку для отливок большего размера, естественно, требуются более крупные формы и соответствующее оборудование. Параметры процесса, такие как усилие смыкания и мощность теплоотвода, не могут превышать определенного предела.

По мере увеличения размера отливки стоимость процесса также возрастает с большей скоростью, делая процесс нецелесообразным за точкой перегиба.

Подводя итог

Процесс литья под давлением — это современное чудо, позволяющее без особых усилий создавать самые тонкие и сложные формы. Он превосходит другие процессы литья, такие как литье в песчаные формы и литье по выплавляемым моделям, по скорости, точности, согласованности и качеству поверхности. Литье алюминия под давлением, в частности, широко используется в производстве для создания более легких автомобилей, сохраняя при этом их первоначальную прочность.

Однако недостатки литья под давлением, такие как высокая первоначальная стоимость и ограничения по размеру и весу, ограничивают его применение небольшой группой областей. Тем не менее, достижения в области моделирования и автоматизации расширяют возможности литья под давлением, что в конечном итоге расширяет сферу его применения в современном производстве.

Join the forum for Designers!

Your expertise is vital to the community. Join us and contribute your knowledge!

Join the Forum NowShare, learn and grow with the best professionals in the industry.