Join the forum for Designers!

Your expertise is vital to the community. Join us and contribute your knowledge!

Join the Forum NowShare, learn and grow with the best professionals in the industry.

Как и литье в песчаные формы, литье по выплавляемым моделям является одним из старейших процессов литья, практиковавшихся еще в древних цивилизациях. Датируемая 3700 г. до н.э. в регионе Леванта для изготовления ювелирных изделий, украшений и идолов, эта техника литья также использовалась в Хараппе, Месопотамии, цивилизациях ацтеков, майя и Бенина, а также была найдена в гробницах египетских правителей.

Основополагающие принципы литья по выплавляемым моделям остаются неизменными на протяжении тысячелетий. Однако добавление вспомогательных технологий, таких как CAD/CAM, аддитивное производство и мониторинг в режиме реального времени, значительно улучшило качество конечных деталей, согласованность и доступность этого промышленного процесса.

В этой статье мы рассмотрим принципы работы современных процессов литья по выплавляемым моделям, а также их преимущества, недостатки и варианты использования.

- Литье по выплавляемым моделям является одним из самых распространенных процессов производства металлов, который применяется в большинстве критически важных отраслей промышленности , таких как аэрокосмическая, автомобильная, энергетическая, оборонная и химическая.

- Этот метод литья включает в себя подробный восьмиэтапный процесс, включающий создание мастер-шаблона и штампа, изготовление воскового шаблона, создание керамической оболочки и извлечение воска, заливку металла и последующую обработку, — все это направлено на достижение точных и высококачественных отливок.

- Предложения по инвестиционному литью превосходная точность размеров, гладкая поверхность и совместимость с широким спектром металлов. Однако у него есть ограничения, такие как необходимость высокого контроля процесса, более длительные производственные циклы, более высокая стоимость при небольших объемах, а также трудности при литье внутренних полостей.

Что такое инвестиционное литье?

Инвестиционное литье, также иногда известное как точное литьё или литье по выплавляемым моделям, является одной из самых популярных технологий формовки металла. Термин «инвестирование» происходит от архаичного значения слова «инвестировать», которое означает облекать или окружать объект слоем материала.

В этом процессе восковой шаблон заключен в огнеупорный материал на сформировать форму для керамической оболочки. Шаблон немного больше по размерам, чем конечный продукт, чтобы учесть усадку при остывании материала.

Поскольку оболочковая форма имеет твердую поверхность, литье по выплавляемым моделям обеспечивает более гладкую поверхность, чем при литье в песчаные формы. Этот процесс может применяться к большинству металлов. К популярным металлам, которые хорошо совместимы с литьем по выплавляемым моделям, относятся бронза, магний, сплавы нержавеющей стали, стекло, углеродистая сталь, латунь, алюминий и алюминиевые сплавы.

Процесс литья по выплавляемым моделям

Процесс литья по выплавляемым моделям более сложен, чем широко распространенный процесс литья в песчаные формы, поэтому включает в себя больше этапов. Литье по выплавляемым моделям включает в себя 8 этапов:

- Создание мастер-шаблона

- Создание главного штампа

- Создание воскового шаблона

- Создание формы для раковины

- Удаление воска

- Заливка расплавленного металла и последующее охлаждение

- Извлечение отливки из оболочковой формы

- Операции после обработки

Давайте рассмотрим подробнее, что происходит на каждом из этапов:

1. Создание мастер-шаблона

Мастер-шаблон — это точная копия требуемого изделия. Он может быть изготовлен из дерева, металла, пластика, глины, воска или других специальных сплавов. С годами производители перешли на 3D-печать мастер-шаблонов благодаря их совместимости с CAD/CAM и повышенной точности размеров.

2. Создание мастер-шаблона

Мастер-шаблон используется для создания мастер-штампа. Технология создания мастер-штампа зависит от материала мастер-шаблона. Например, если мастер-шаблон изготовлен из стали, его можно поместить в расплавленный алюминий, поскольку алюминий плавится при температуре 660°C (1220°F), в то время как сталь плавится при температуре около 1500°C (2732°F). Таким образом, расплавленный алюминий не растворит сталь. После застывания образуется мастер-штамп на основе алюминия.

3D-печатные мастер-штампы все чаще используются, поскольку они обеспечивают экономически эффективную альтернативу металлическим штампам когда требуется всего несколько отливок.

3. Создание восковой модели

Существует несколько способов получения восковых узоров с мастер-штампов. Один из них предполагает заполнение штампа небольшим количеством воска и его встряхивание до тех пор, пока он равномерно не покроет внутреннюю поверхность штампа и не застынет. Этот процесс повторяется до тех пор, пока не будет достигнута необходимая толщина, в результате чего получается полый восковой шаблон.

Второй метод предполагает полное заполнение мастер-штампа воском. Воск может подаваться непосредственно в штамп или путем впрыска под высоким давлением. Высокое давление позволяет воску заполнить все полости в случае сложных деталей. Полученные таким образом восковые детали являются твердыми.

На этом этапе можно добавить стержни для создания внутренних полостей в восковом шаблоне. Обычные материалы для стержней — растворимый воск или керамика. Растворимый воск удаляется на этапе 5, а керамические стержни удаляются после застывания конечного продукта.

4. Создание формы для оболочки

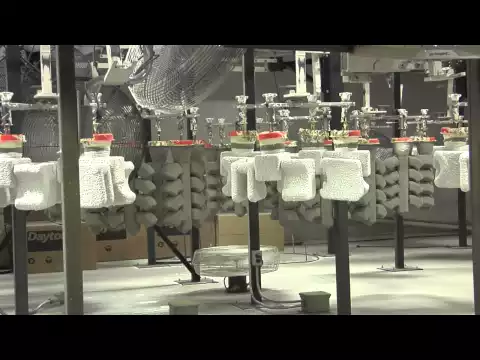

Восковые шаблоны не выдерживают высокой температуры расплавленного металла. Поэтому на основе восковых шаблонов создаются керамические формы, выдерживающие жар расплавленного металла. Керамическая форма формируется путем погружения воскового шаблона в суспензию огнеупорного материала и дать ему застыть.

По сути, этот процесс аналогичен покрытию ванильного мороженого слоем шоколада. Когда холодное ванильное мороженое соприкасается с горячим растопленным шоколадом, шоколад прилипает к мороженому и почти сразу же застывает, образуя тонкую шоколадную оболочку, покрывающую мороженое.

Аналогичным образом, когда керамическая суспензия соприкасается с восковым рисунком, она прилипает к нему и застывает. Для достижения желаемой толщины керамической формы делается несколько проходов по восковому шаблону, начиная с более тонкой суспензии и затем более грубой. Затем форму оставляют остывать.

5. Удаление воска

После того как суспензия затвердела, ее помещают в печь для удаления воска и дальнейшего спекания керамической формы. Спекание — это процесс, в ходе которого предметы затвердевают под воздействием давления и тепла, но без разжижения. При повышении температуры спекание упрочняет форму, а расплавленный воск извлекается для дальнейшего использования. На этом этапе мы получаем твердую керамическую форму для процесса литья.

6. Заливка расплавленного металла и последующее охлаждение

После этапа удаления воска форма охлаждается для тестирования. Если обнаружены трещины или другие дефекты, их можно устранить с помощью керамического раствора или специального цемента.

При успешных результатах испытаний форму снова нагревают перед заливкой в нее жидкого металла. Это предварительный нагрев гарантирует, что расплавленный металл останется в жидком состоянии в течение длительного периода времени, пока он равномерно не заполнит форму.

Чтобы залить металл, керамическую форму переворачивают и помещают в емкость, наполненную песком. Расплавленный металл заливается в форму под действием силы тяжести или внешнего давления.

Заливка с помощью вакуума также может использоваться. Он имеет более высокую цену, но обеспечивает значительно более высокую эффективность использования ресурсов по сравнению с гравитационным наполнением и наполнением под давлением.

Вакуум втягивает расплавленный металл в форму, и как только все важные части застывают, вакуум снимается, позволяя неиспользованному расплаву вытечь. Этот процесс минимизирует затвердевание материала в литнике и затворах, что приводит к выход материала до 95 %, по сравнению с 15-50% при гравитационной заливке.

Затем материалу дают остыть и затвердеть, пока он не станет достаточно твердым, чтобы выдержать отделение от керамической оболочки формы.

7. Извлечение отливки из формы

Для извлечения отливки из формы обычно используется удар молотком. Другие методы отделения металлической отливки от формы включают гидроабразивную обработку, дробеструйную обработку, вибрацию и химическое растворение формы. Литники, бегунки и другие компоненты литниковой системы затем отделяются и перерабатываются.

8. Постобработка

Процесс литья по выплавляемым моделям обычно не требует последующей механической обработки. Однако, если результаты не соответствуют ожиданиям, отливке может потребоваться операция по обработке поверхности перед использованием. Как правило, для полировки и устранения дефектов поверхности достаточно шлифовки на станках. Тем не менее, в зависимости от ситуации, могут потребоваться другие процессы отделки, такие как ручная обработка, сварка и гидравлическая правка.

Преимущества литья по выплавляемым моделям

Процесс литья по выплавляемым моделям обладает следующими преимуществами:

- Отличная точность размеров даже для сложных компонентов

- Более гладкая обработка поверхности

- Работает с широким спектром металлов

- Детали создаются как единая отливка без разделительных линий

- Совместимость с мало- и крупносерийным производством

- Минимальная трата ресурсов

- Детали можно комбинировать, что исключает необходимость в сборочных операциях на последующих этапах.

- Можно отливать детали под углом 90 градусов, не заботясь о припуске на усадку

- Более экологично по сравнению с другими процессами производства металла

Ограничения литья по выплавляемым моделям

Процесс литья по выплавляемым моделям также имеет определенные ограничения:

- Очень большое количество переменных, которые могут повлиять на качество детали. A высокий уровень управления процессом необходим для производства качественных деталей

- Существует верхний предел размера отливок по выплавляемым моделям, который ниже, чем у некоторых других видов литья, таких как литье в песчаные формы

- Отливка объектов с внутренними полостями может быть более сложной, чем другие процессы литья

- Более длительные производственные циклы и сроки изготовления

- Методы литья по выплавляемым моделям дороже других процессов, особенно если количество изделий невелико, а процесс производства предполагает использование постоянных инструментов

Области применения литья по выплавляемым моделям

Промышленность использует литье по выплавляемым моделям для производства следующих изделий:

- Роторы турбокомпрессоров и лопатки турбин

- Компоненты огнестрельного оружия, такие как спусковые крючки, молотки и ствольные коробки

- Детали систем выработки электроэнергии и охлаждения, такие как насосы, клапаны и компоненты горелок

- Замысловатые ювелирные изделия с тонкими компонентами и жесткими допусками

- Автомобильные детали, включая компоненты двигателя, трансмиссии, тормоза, дверные ручки, шестерни, корпуса, кронштейны, штанги и многое другое

Когда следует выбирать литье по выплавляемым моделям

После изучения процесса литья по выплавляемым моделям давайте подытожим наши знания, отметив пять сценариев, в которых литье по выплавляемым моделям обеспечивает наилучшую рентабельность инвестиций:

Средний размерный ряд — Литье по выплавляемым моделям дает лучшие результаты, когда вес изделия варьируется от нескольких граммов до 1 000 кг. Детали весом более 1 000 кг лучше использовать для литья в песчаные формы.

Чрезвычайно сложная геометрия — Литье по выплавляемым моделям позволяет создавать сверхсложные формы, такие как лопасти турбин, медицинское оборудование, зубные коронки и вкладки, энергетическое оборудование, аэрокосмические компоненты и многое другое.

Большое количество деталей — Литье по выплавляемым моделям нерентабельно, если требуется изготовить небольшое количество изделий, поскольку процесс становится более дорогостоящим. Однако при увеличении количества изделий сверх определенного порога стоимость одной детали может снизиться ниже, чем при использовании других методов, включая литье в песчаные формы.

Необходимость высокой чистоты поверхности — При литье по выплавляемым моделям используется твердая форма с очень тонкой поверхностью, что позволяет достичь исключительной чистоты поверхности.

Необходимость высокой точности размеров — С помощью литья по выплавляемым моделям можно отливать сетчатые или близкие к сетчатым формы. Необходимость в постобработке при этом процессе также минимальна.

Join the forum for Designers!

Your expertise is vital to the community. Join us and contribute your knowledge!

Join the Forum NowShare, learn and grow with the best professionals in the industry.