Join the forum for Designers!

Your expertise is vital to the community. Join us and contribute your knowledge!

Join the Forum NowShare, learn and grow with the best professionals in the industry.

Laser Powder Bed Fusion (LPBF) — это технология 3D-печати, в которой используются волоконно-оптические лазеры для микросварки мелкого металлического порошка с целью получения твердой металлической детали. Этот метод, используемый во многих отраслях промышленности (например, нефтегазовой, атомной, автомобильной и авиационной), позволяет производителям производить детали для исследований и разработок. Технология LPBF позволяет производить детали, готовые к эксплуатации, сокращая время выполнения заказов и проблемы с цепочкой поставок. В этой статье вы увидите, как я создал нестандартную шляпу из нержавеющей стали 316. 3D-принтер XM200G Xact Metal и специальный штамп для облегчения этого процесса. Этот проект был завершен за пять часов, включая печать деталей и сборку.

Процесс проектирования

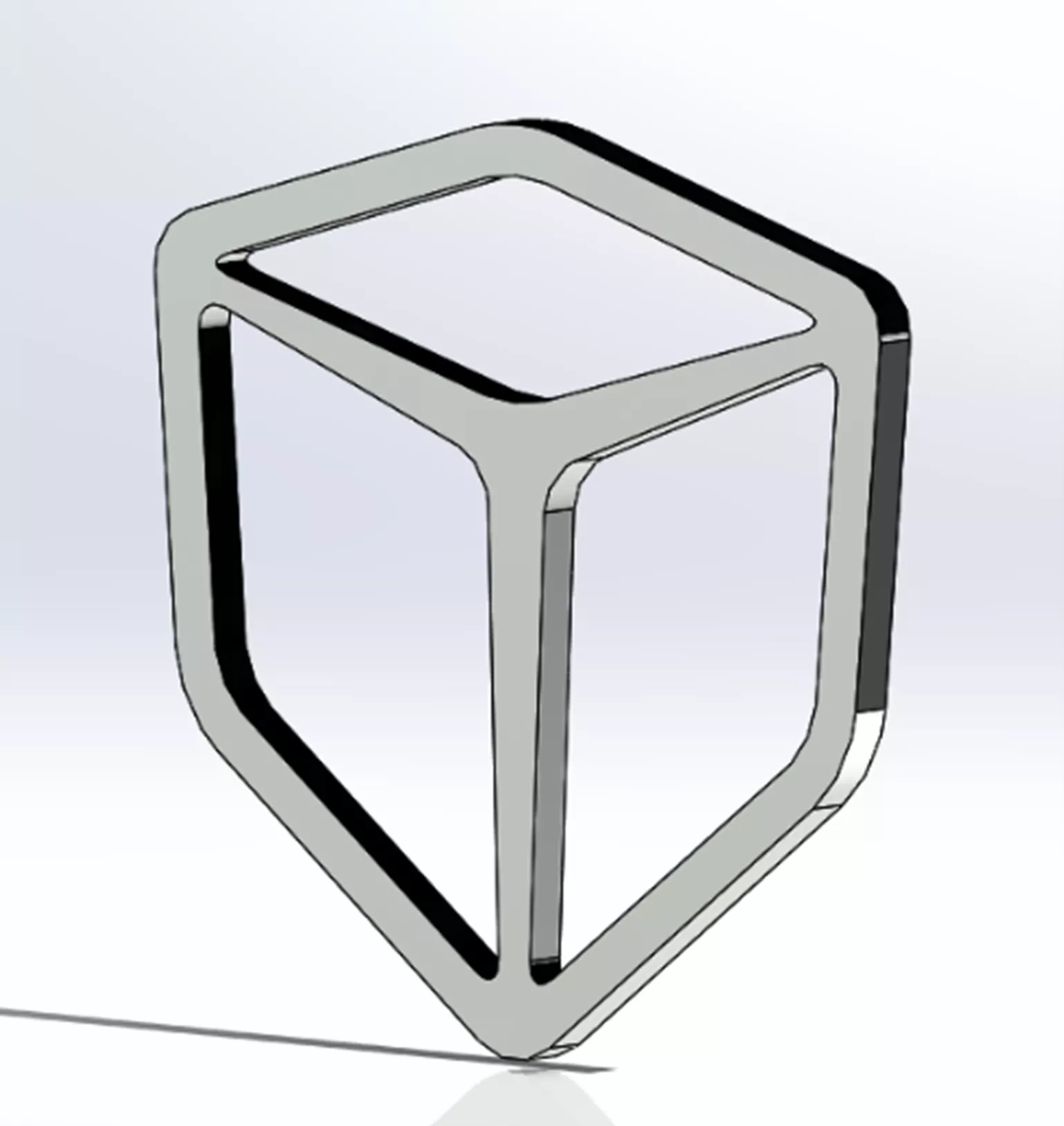

Во-первых, используя СолидворксЯ разработал логотип GoEngineer в одном эскизе и выдавил контур до двух миллиметров, образуя цельную цифровую деталь. (Рисунок 1)

Рисунок 1. Дизайн логотипа

При обрисовке логотипа важно помнить о размере; Целью было разместить его на передней части шляпы. Я измерил переднюю поверхность штангенциркулем и определил для этого проекта ширину 50 миллиметров (около 1,97 дюйма). (Фигура 2)

Рисунок 2. Шляпа с штангенциркулем.

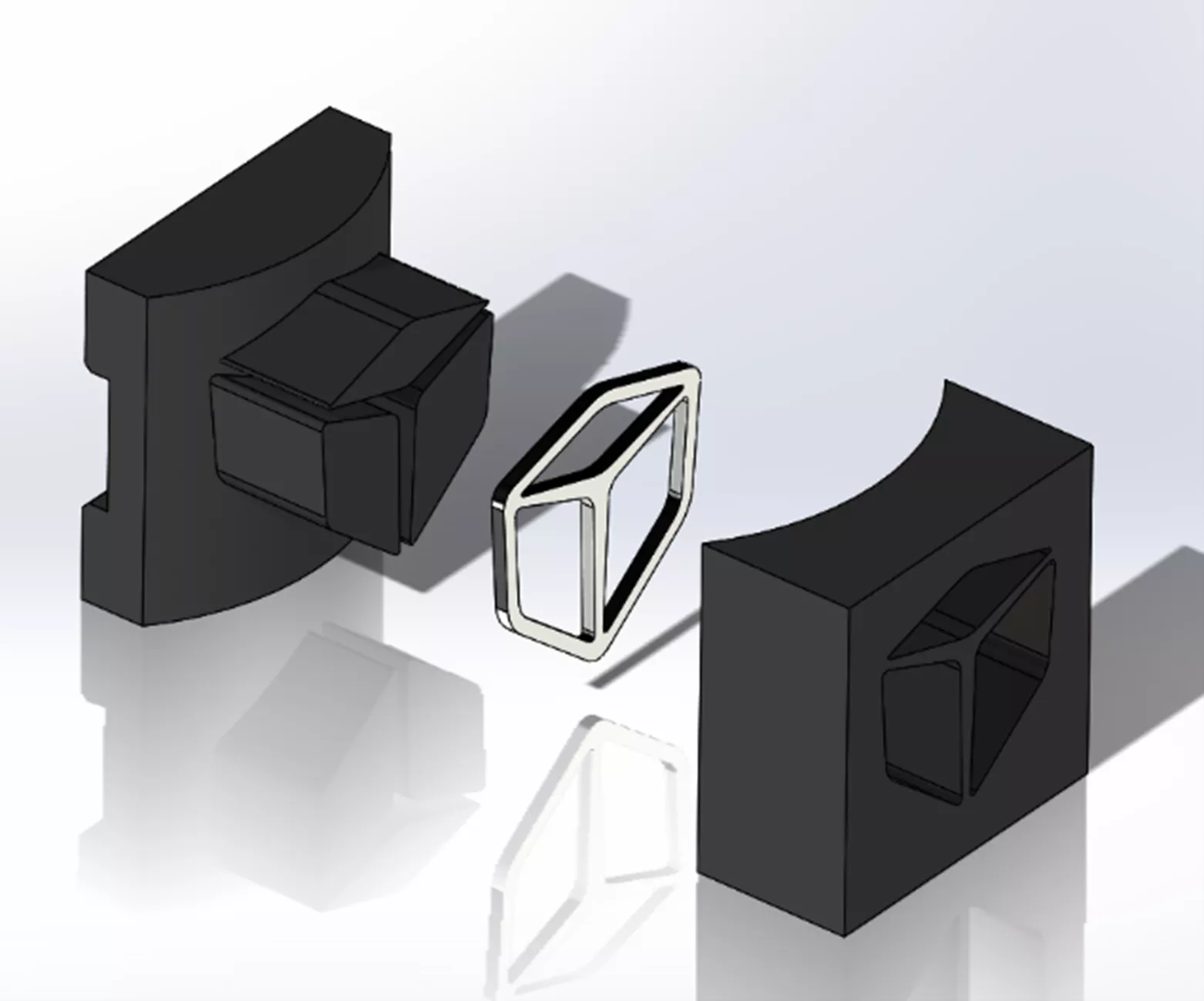

Получив эту информацию и спроектировав свою деталь, я начал работать над пресс-формой. Основная функция пресс-формы — придать форму естественному изгибу шляпы. Это сборка, состоящая из двух частей, в которой логотип размещается внутри матрицы для контроля изгиба. (рис. 3)

Рисунок 3: Пресс-матрица

Процесс печати

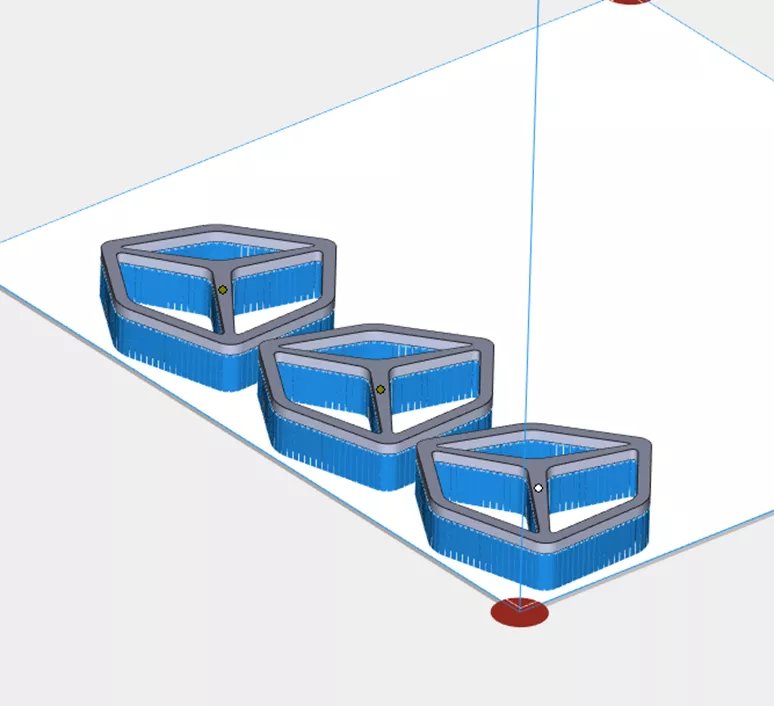

После разработки я экспортировал логотип в виде файла STEP в Материализация магии и поддержал его с помощью сетки (рис. 4), которая подготавливает его для нашего 3D-принтера LBPF. В этом процессе использовался материал из нержавеющей стали 316 из-за простоты печати и пластичности.

Рисунок 4. Конструкция из нержавеющей стали 316.

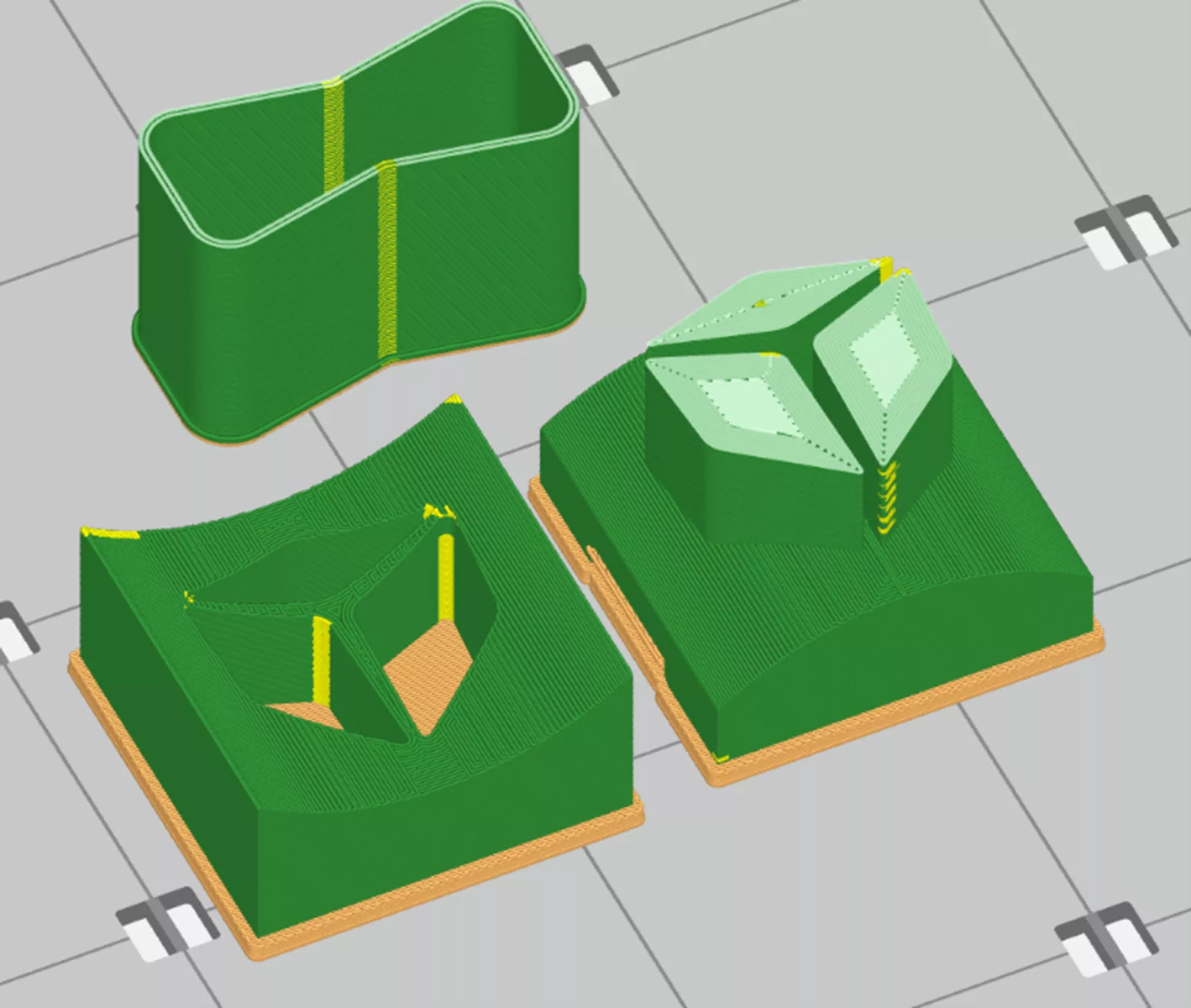

Пресс-форма была напечатана на Стратасис F370 с материалом ABS-CF10. АБС-CF10 является отличной заменой приспособлений и приспособлений на производстве. Для максимальной прочности я использовал толстую стену и назначил ее сплошным телом. (рис. 5)

Рис. 5. Детали ABS-CF10.

После того, как детали были напечатаны, их сняли, очистили и подготовили к использованию.

Рисунок 6. Логотип шляпы из нержавеющей стали 316.

Рисунок 7: Пресс-матрица из ABS-CF10

Производственный процесс

Пресс-форма была зажата в тисках и медленно затянута, заставляя металлический отпечаток формировать контур пресс-формы и, таким образом, образуя изогнутую часть. Этот шаг имеет решающее значение и обеспечивает правильное сопряжение детали с передней частью шляпы.

Рис. 8. Собранная деталь и штамп.

После того, как деталь была сформирована, логотип был наклеен на ткань спереди, что завершило проект.

Join the forum for Designers!

Your expertise is vital to the community. Join us and contribute your knowledge!

Join the Forum NowShare, learn and grow with the best professionals in the industry.