Join the forum for Designers!

Your expertise is vital to the community. Join us and contribute your knowledge!

Join the Forum NowShare, learn and grow with the best professionals in the industry.

Обратное проектирование — это полезный подход для создания спортивного оборудования по индивидуальному заказу и адаптации продукции к конкретным потребностям и предпочтениям спортсменов. Например, беговые носки для олимпийского бегуна, где особое внимание необходимо уделять набивке в точках давления, или специальные захваты для теннисной ракетки, используемой во время Уимблдона. Даже индивидуальное распределение веса и кривизна клюшки для гольфа во время тура PGA могут стать конкурентным преимуществом, в котором нуждается спортсмен. В этой статье мы обсудим несколько инженерных инструментов и рабочий процесс обратного проектирования, позволяющий быстро создавать индивидуальное спортивное оборудование.

3D-сканеры Creaform может использоваться для обратного проектирования, проверки и даже 3D-сканирования для 3D-печати. В частности, GoSCAN! Искра используется для 3D-сканирования во время рабочего процесса, описанного в этой статье.

В этом примере у нас есть стандартная танкетка, купленная в магазине спортивных товаров, у которой спортсмен хотел бы настроить кривизну и распределение веса по своему усмотрению.

Обычно на этом этапе спортсмен отдает свою клюшку специалисту, который вручную шлифует изгиб и ширину подошвы, чтобы создать более эффективный угол отскока и распределение веса.

Это прекрасно работает, если нужно настроить только один клуб. Однако в профессиональном мире спортсмены часто создают несколько комплектов спортивного снаряжения по индивидуальному заказу. Таким образом, нам необходимо создать очень точный повторяемый процесс. Здесь используются 3D-сканирование и реверс-инжиниринг, чтобы запечатлеть изготовленный вручную прототип для воспроизведения.

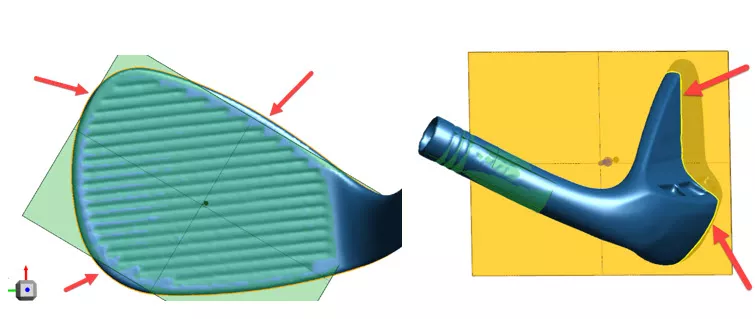

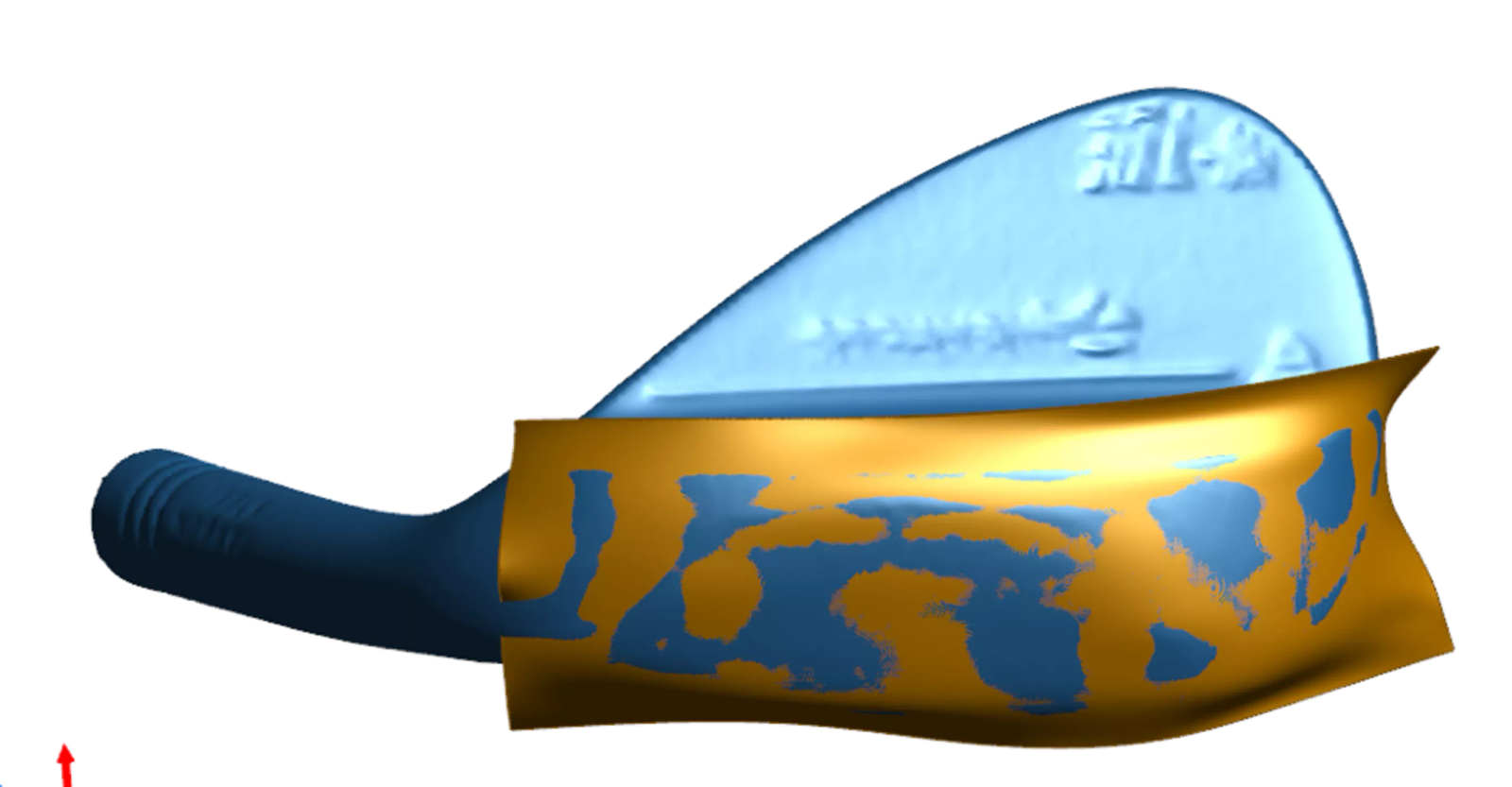

Ниже представлен скан изготовленной на заказ танкетки для гольфа.

Примечание: Создание этого клина в программном обеспечении САПР может показаться простым, но может быстро стать сложным, учитывая уникальную геометрию. GoEngineer's Расширенное моделирование деталей SOLIDWORKS в учебном курсе обсуждается использование Лофт и Граница функции с начальными и конечными ограничениями для моделирования этого клина с нуля. Но поскольку этот клин имеет специальный профиль, созданный специально для спортсмена, мы продолжим рабочий процесс реверс-инжиниринга.

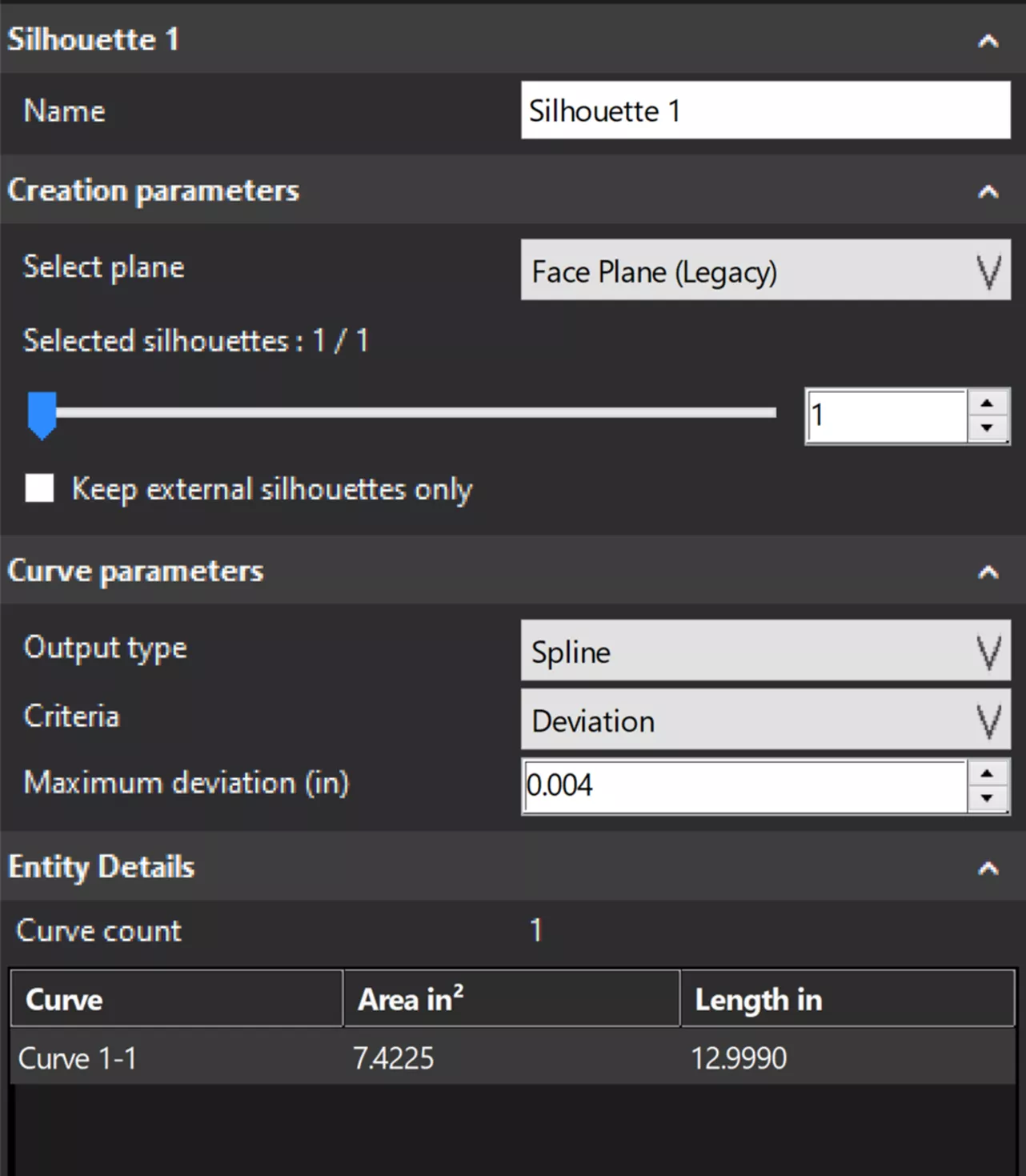

Первый шаг — извлечь силуэт и поперечное сечение лица для 2D-эскиза. Для этого мы будем использовать VXмодельпрограммное обеспечение для реверс-инжиниринга от Креаформ.

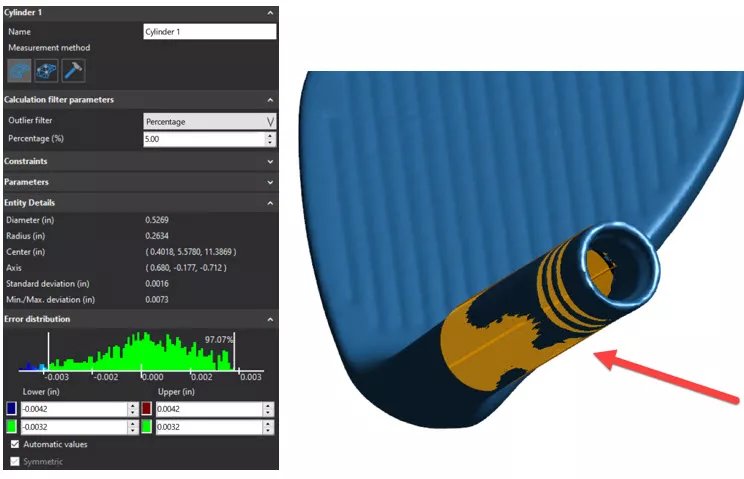

Далее извлекаем цилиндр из вала.

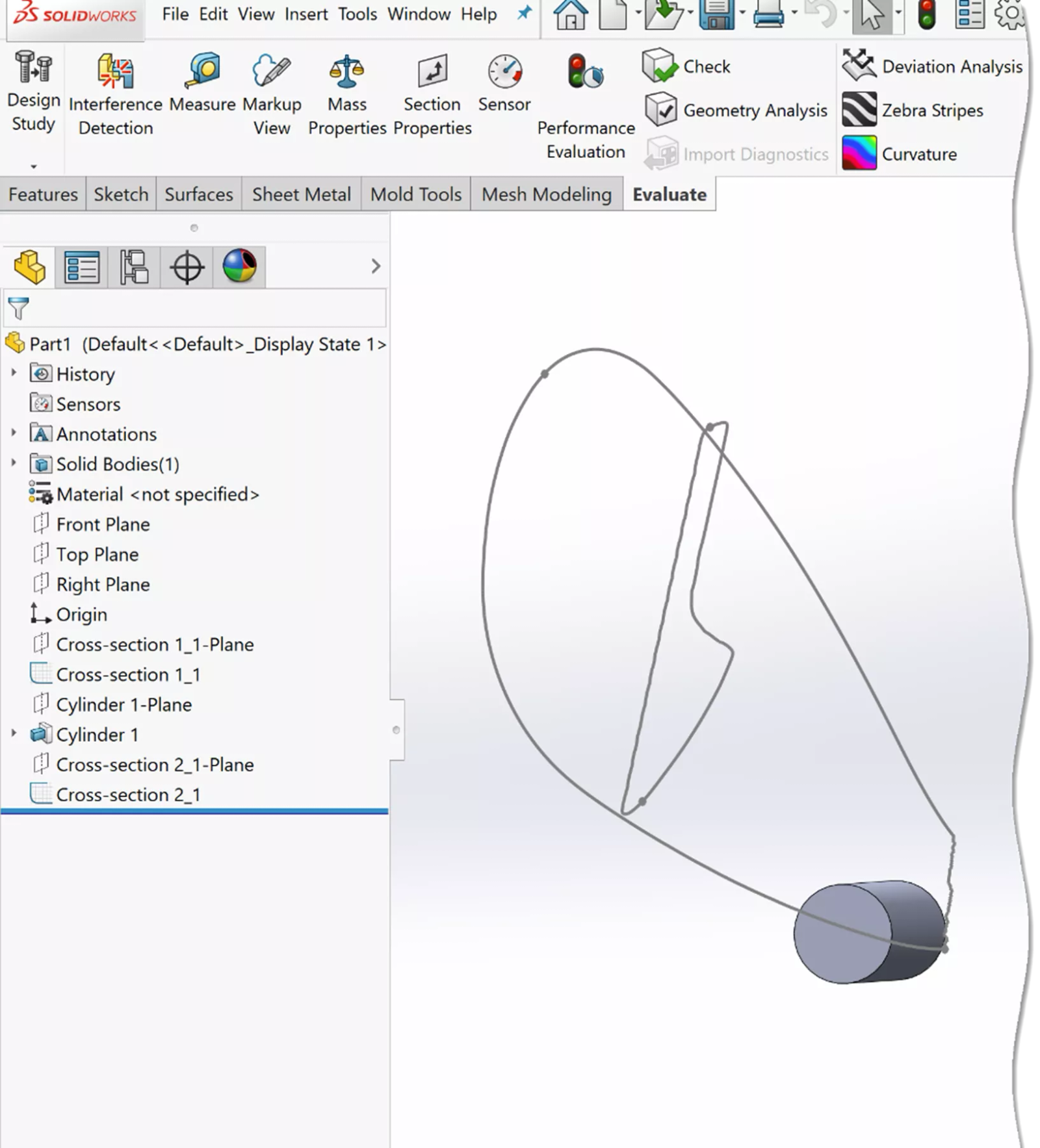

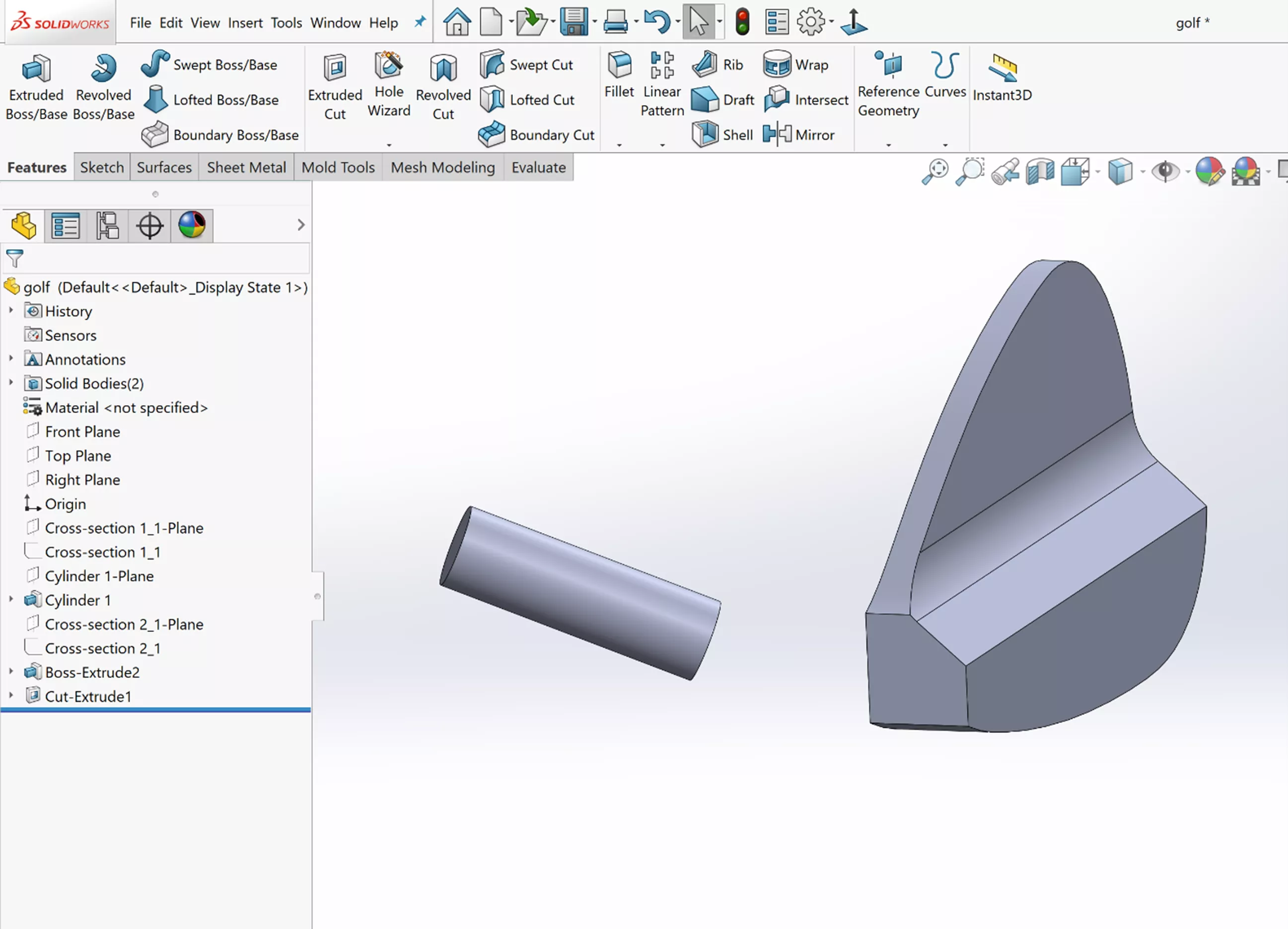

Следующие несколько шагов происходят в Солидворкс (простое вытягивание и вырезание), но сначала мы должны отправить информацию из VXmodel в SOLIDWORKS.

Теперь, когда наш силуэт, поперечное сечение и цилиндр находятся в SOLIDWORKS, мы можем выполнить выдавливание и вырезание.

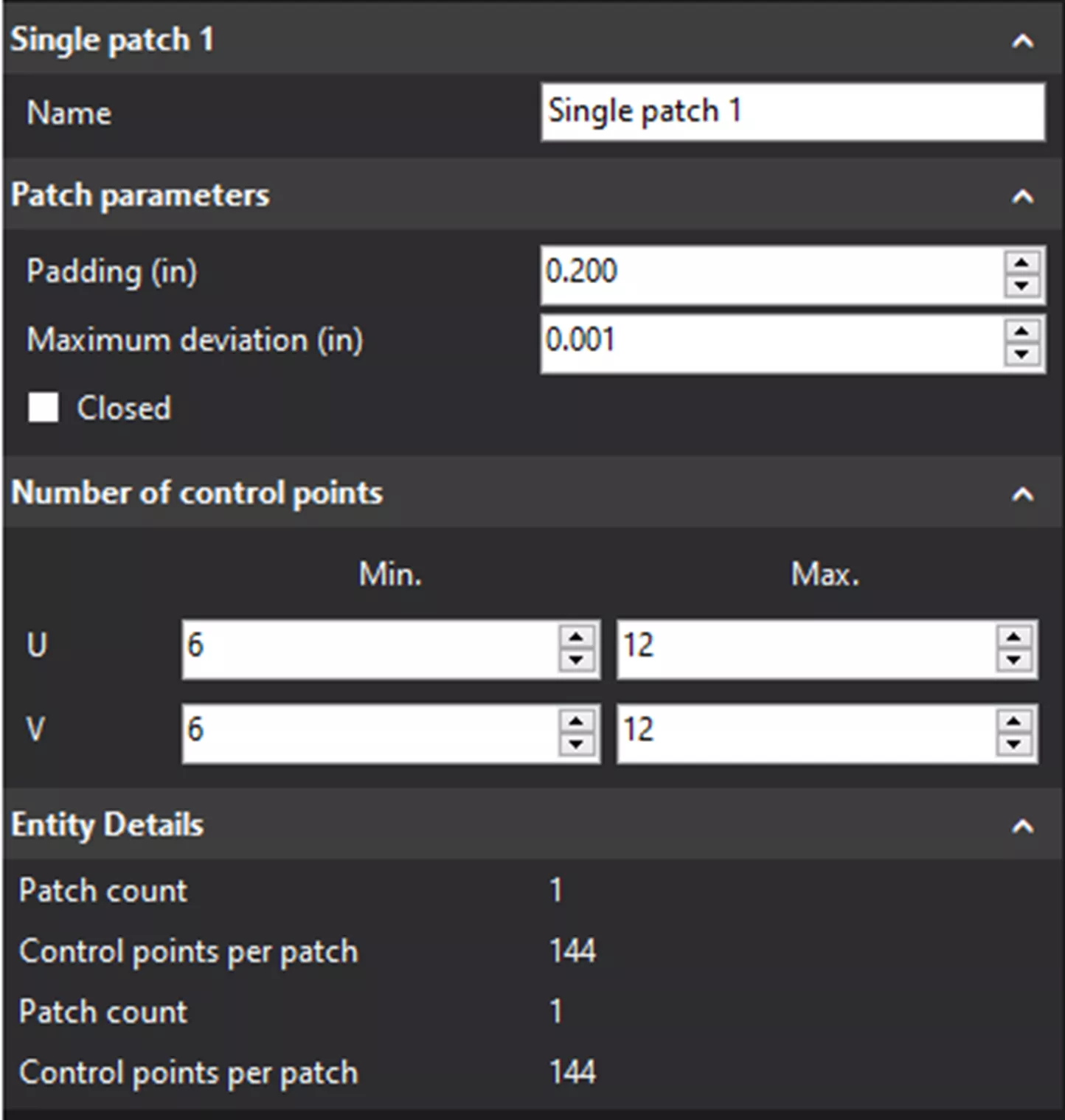

Следующий шаг имеет решающее значение для настройки клина. Нам нужно извлечь изогнутую поверхность из клина, используя VXмодель инструменты для наплавки.

Этот уникальный инструмент создает поверхность, которая повторяет контур обработанного профиля и соответствует ему с высокой степенью точности.

Наконец, примерно через 30 минут у нас есть готовая CAD-модель для производства.

Join the forum for Designers!

Your expertise is vital to the community. Join us and contribute your knowledge!

Join the Forum NowShare, learn and grow with the best professionals in the industry.