Join the forum for Designers!

Your expertise is vital to the community. Join us and contribute your knowledge!

Join the Forum NowShare, learn and grow with the best professionals in the industry.

Как можно объединить прошлое, настоящее и будущее? В зависимости от вашей точки зрения, ситуация может либо быстро меняться, либо оставаться в застое. Можем ли мы что-нибудь сделать в сложившейся ситуации? Можете ли вы изменить свою судьбу или судьбу других? В древнескандинавской мифологии судьба определялась нитями, сотканными норнами, и решалась задолго до вашего рождения. Они контролировали прошлое, настоящее и ваше будущее, и вы ничего не могли сделать, чтобы это изменить.

Этот тип мышления уже не так распространен. Более поздний и современный швед сказал в вольном переводе: «Большинство дел еще не сделано. Прекрасное будущее!». Эта цитата принадлежит покойному и великому Ингвару Кампраду, основателю IKEA. Ингвар, конечно, считал, что всегда можно что-то улучшить и создать лучшую продукцию. Когда мы писали это, мы только что перешли на 2024 год по григорианскому календарю, и именно в это время года мы все хотим иметь оптимистический взгляд на предстоящий новый год.

Когда речь идет о новых методах проектирования и моделирования, нельзя не поговорить о том, что происходит в области искусственного интеллекта (ИИ) и машинного обучения (МО) и какое влияние это может оказать на будущие продукты. Благодаря этой технологической революции мы обязательно увидим множество достижений в ближайшие годы. Соедините это с технологией цифровой резьбы Siemens, соединяющей автоматизированное проектирование (CAD) с автоматизированным проектированием (CAE) и производством (CAM), и вы получите конкурентное преимущество и сможете быстрее выводить на рынок новые продукты.

Давайте рассмотрим несколько примеров из турбомашиностроения. Я попросил Dall-E создать инструкции по сборке реактивного двигателя в стиле IKEA. На рисунке 2 показаны мои первые попытки:

На данный момент похоже, что я смогу сохранить свою работу еще на несколько лет, поскольку машинам все еще могут понадобиться инженеры, которые помогут им делать машины лучше.

Взгляд на современное состояние рабочего процесса проектирования газовых турбин.

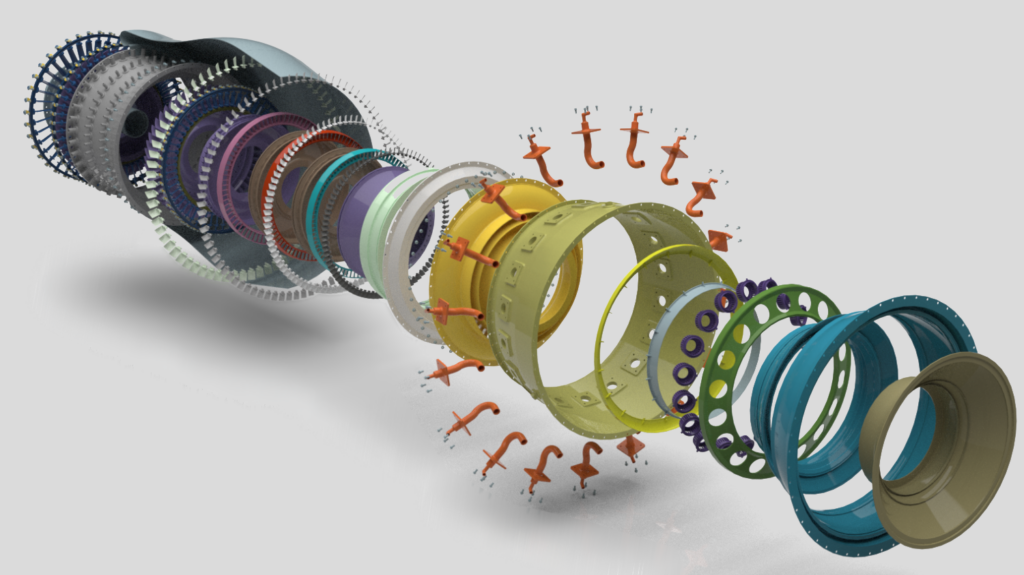

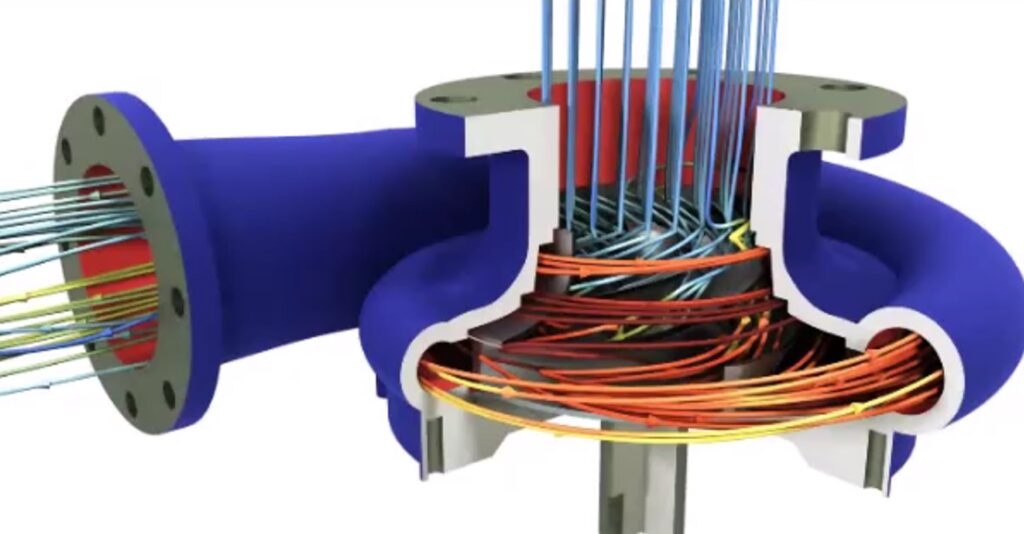

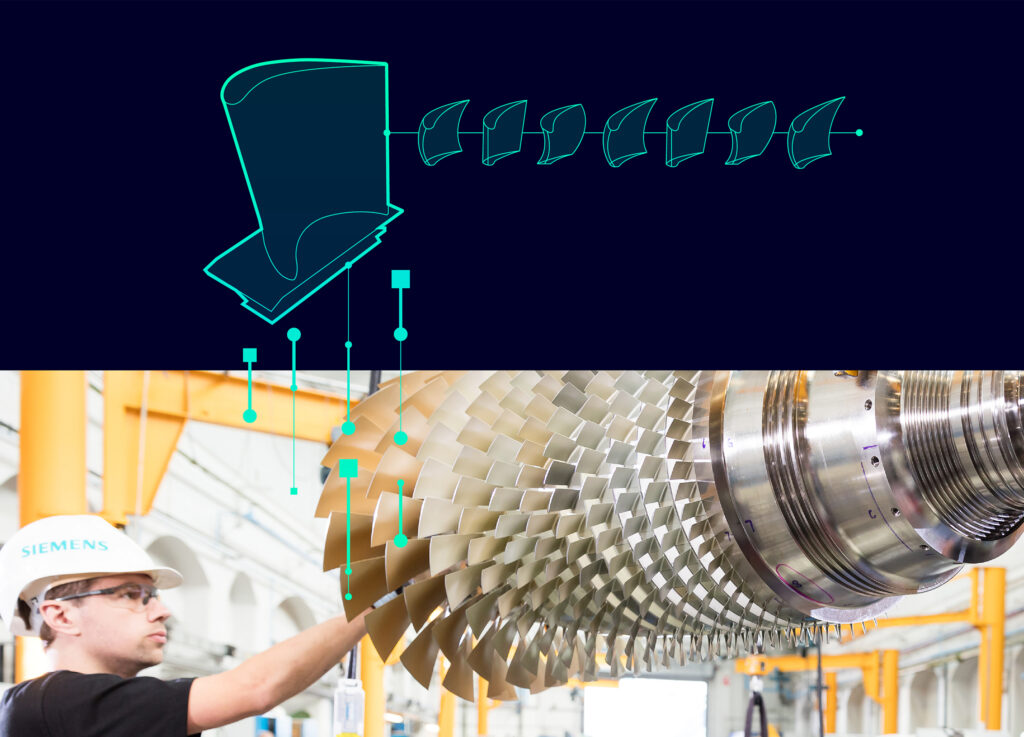

На рисунке 3 показан «классический» подход к созданию CAD-изображения сборки реактивного двигателя с использованием NX. В прошлом проектирование газовой турбины занимало несколько лет и не всегда было успешным. Благодаря цифровым инструментам мы можем довольно легко улучшить современный дизайн с помощью междисциплинарного подхода к проектированию и оптимизации.

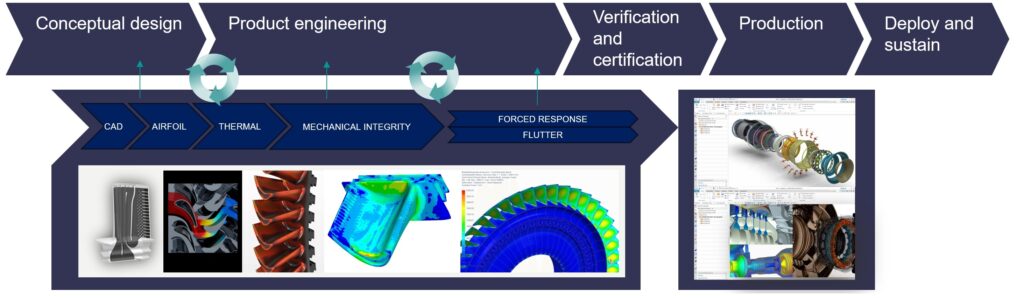

Несмотря на то, что это очень продвинутая физика и сложная геометрия, сегодня можно объединить несколько из этих шагов автоматизированным способом. Поддерживая работоспособность САПР, граничные условия и различные версии остаются полностью под вашим контролем. Процесс проектирования компонента показан на схеме на рисунке 4. Это делается путем объединения САПР из NX с различными инструментами моделирования CAE, такими как Simcenter STAR-CCM+ и Simcenter 3D. Автоматизацией и оптимизацией занимается HEEDS, а всеми данными управляет Teamcenter.

На самом деле не имеет значения, является ли это более высокой эффективностью за счет аэродинамики, улучшенной механической целостности и долговечности, сокращения использования охлаждающего воздуха или нового топлива для сгорания; все они влияют друг на друга, и невозможно быть конкурентоспособным и инновационным, если правильно не использовать современные междисциплинарные методы проектирования космических исследований.

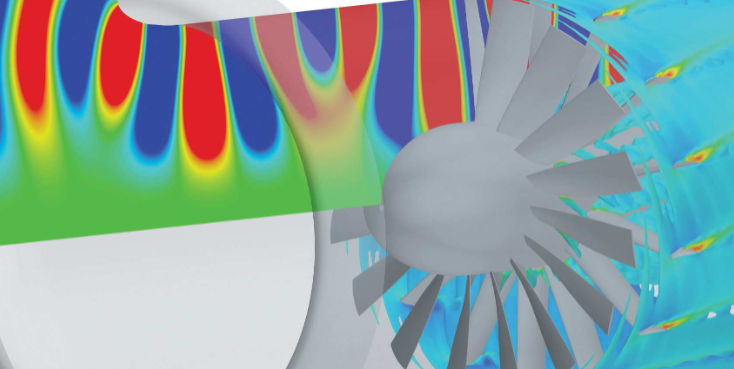

Чтобы эффективно заниматься разработкой продукта, мы хотим оценить как можно больше проектов на ранних стадиях процесса. Следующие шаги в будущее подразумевают объединение этого с машинным обучением, поскольку пространство проектирования может быстро стать большим и включать в себя множество дисциплин. Что, если бы мы могли заставить алгоритм машинного обучения обучаться в режиме реального времени в пространстве проектирования, которое в настоящее время оценивается с помощью вычислительной гидродинамики (CFD) или метода конечных элементов (FEM)?

Улучшение междисциплинарной оптимизации проектирования для разработки будущих продуктов.

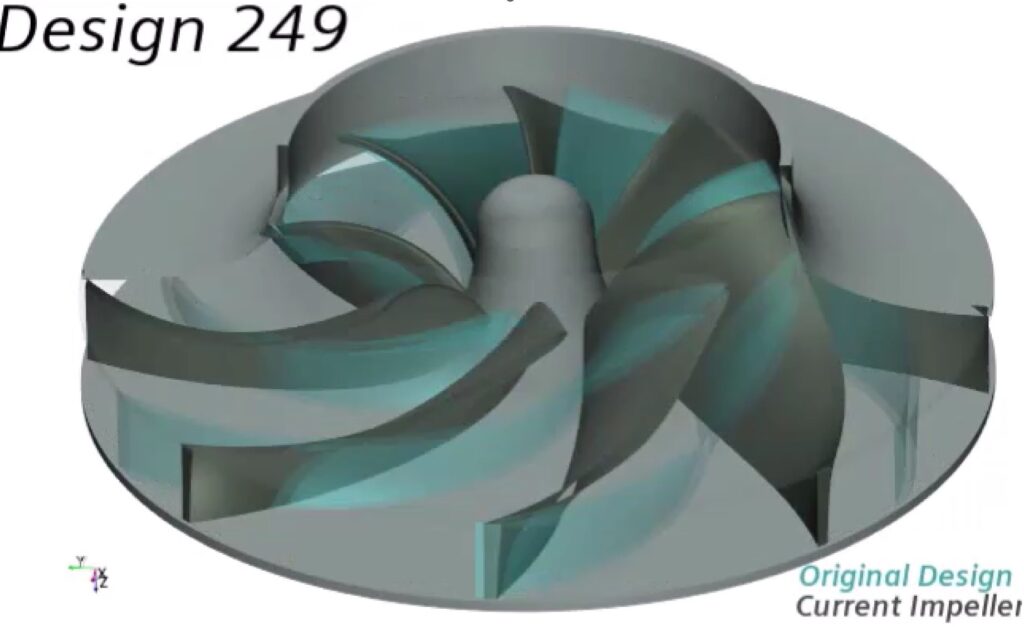

Для этого у нас есть два доказательства концепции, связанные с турбомашинами. Один из них — оптимизировать эффективность водяного насоса при скорости потока 110 кг/с и 1200 об/мин. Мы работали над параметризованной моделью с 12 геометрическими переменными и количеством лопастей.

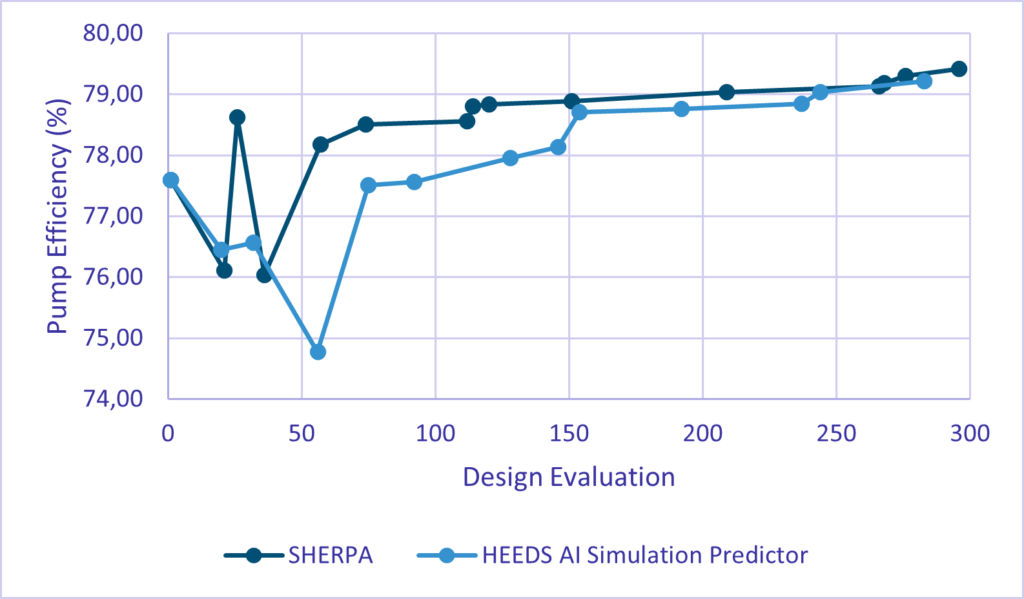

HEEDS, комплексное междисциплинарное программное обеспечение для анализа и оптимизации проектирования (MDAO), использует метод поиска по умолчанию SHERPA для одновременного выполнения нескольких стратегий поиска и динамически адаптируется к проблеме по мере изучения пространства проектирования. С помощью SHERPA HEEDS может обнаружить 300 вариантов дизайна за 40 часов. С появлением HEEDS AI Simulation Predictor, дополнительного расширения HEEDS, технология поиска SHERPA значительно улучшилась. Некоторые модели CFD заменяются оценками ИИ, проводимыми с помощью автоматически обученной модели ИИ, используя информацию, полученную в результате раннего моделирования, что революционизирует этот процесс. В данном случае он насчитал 151 запуск CFD, а 149 — с оценкой AI (всего 300). Это заняло примерно 20 часов, чтобы достичь тех же результатов и сэкономить 49% времени. КПД насоса увеличился на 3%, а напор — на 10%.

Рисунок 5: Водяной насос – проектирование исследования космоса с помощью HEEDS AI Simulation Predictor – результаты CAD и CFD

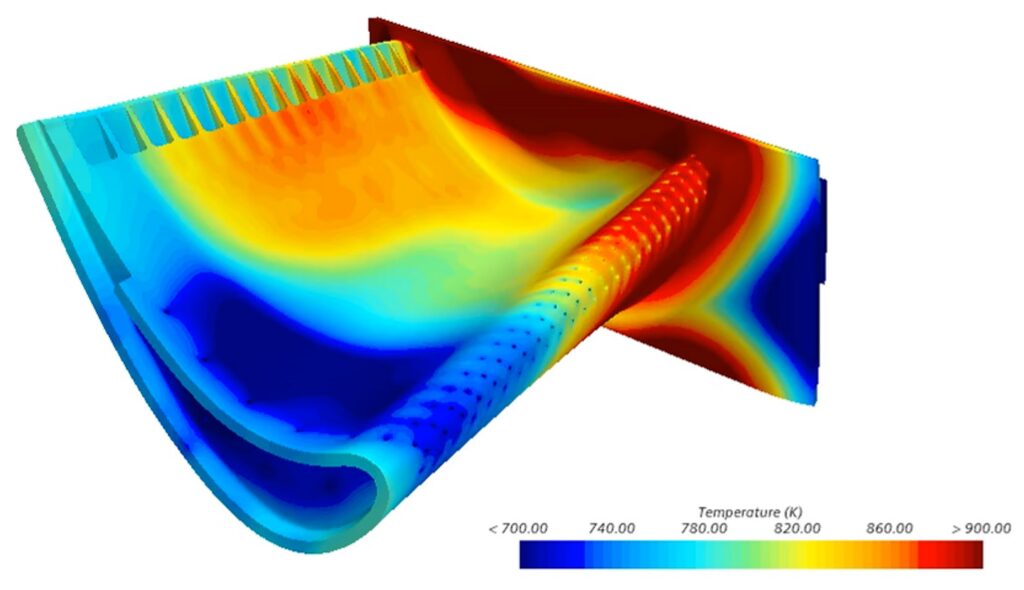

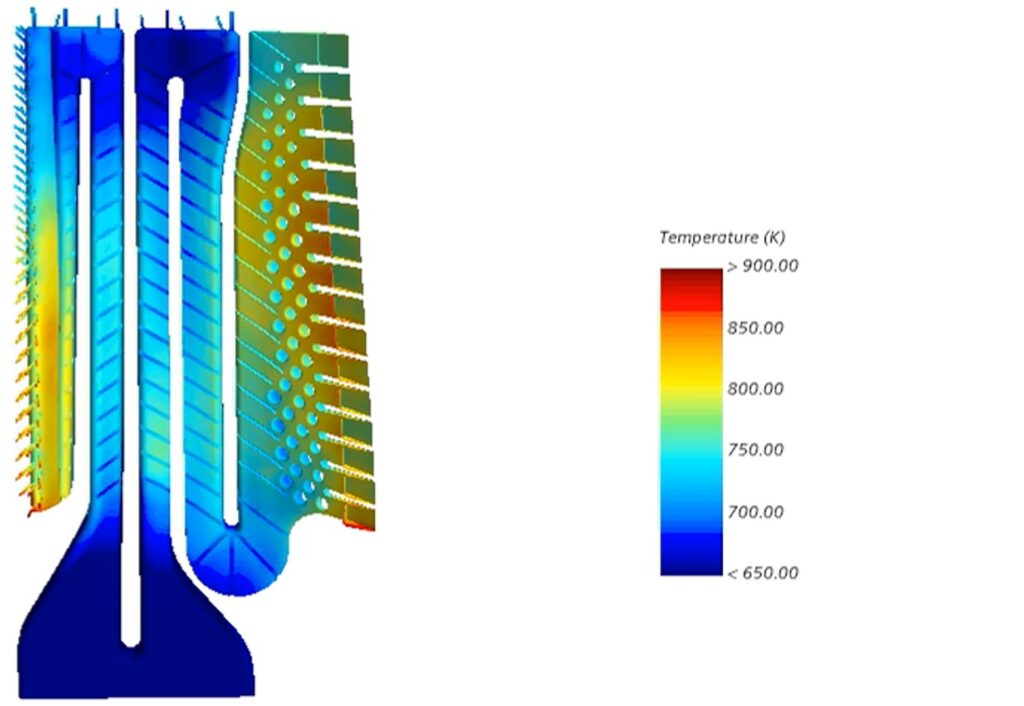

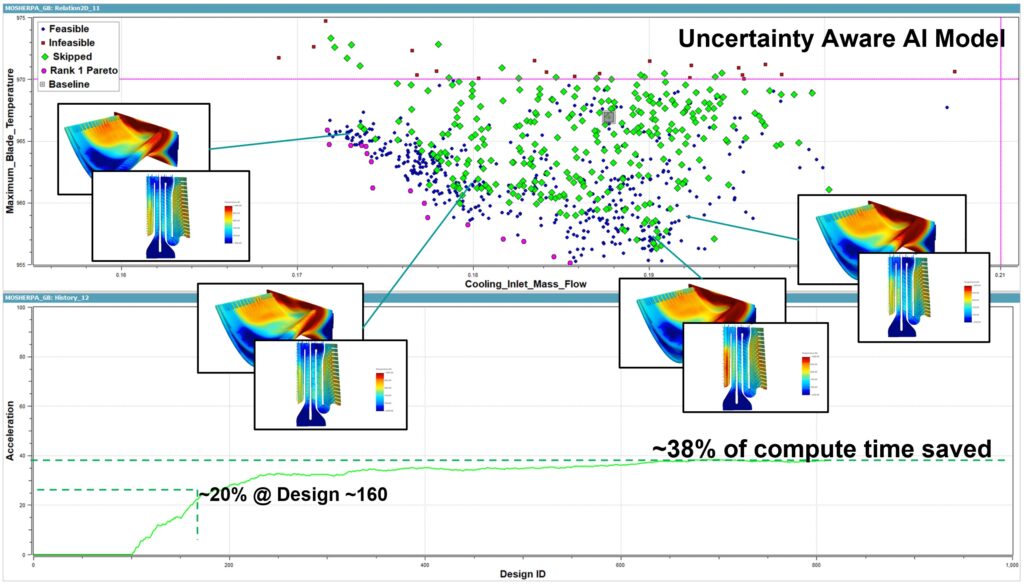

Второй случай — лопатка газовой турбины для оптимизации охлаждения. Здесь целью является минимизация температуры лопаток и минимизация массового расхода охлаждающего воздуха. Для моделирования в Simcenter STAR-CCM+ используется параметризованная САПР от NX. САПР имеет 34 параметризованные характеристики по змеевидному каналу с изменением ребер охлаждения и отверстий душевой лейки (см. Рисунок 7). На 500 оценках проекта, проведенных для этого случая, удалось сэкономить примерно 38% времени, пропустив CFD-моделирование с использованием ИИ, но при этом удалось достичь того же наилучшего решения. Это может означать экономию 20 дней времени, если для каждого моделирования используется 160 ядер. Таким образом, вы можете легко сэкономить недели и месяцы на проектах и быстрее вывести на рынок более качественный продукт.

Рис. 7. Внешняя и внутренняя температура для исследования конструкции лопаток турбины с сопряженным теплопередачей с помощью HEEDS AI Simulation Predictor, NX и Simcenter STAR-CCM+.

Из этих первых примеров добавления ИИ и машинного обучения к и без того впечатляющему рабочему процессу CAD-CAE уже можно увидеть потенциал и то, насколько легко начать работу, не будучи экспертом по машинному обучению или оптимизации. Насколько масштабной будет революция искусственного интеллекта и машинного обучения и какое влияние она окажет на судьбу машиностроительной промышленности, пока говорить рано. Но мы уже знаем, что это будет ключом к тому, чтобы оставаться впереди конкурентов. В заключение мой совет можно сформулировать так:

- Учитесь на том, что мы делали в прошлом, поскольку мудрость важна.

- Используйте это в цифровой теме, чтобы улучшить наши старые продукты и методы.

- Возьмите под свой контроль свою судьбу, чтобы создать прекрасное будущее!

Благодарности:

Я хотел бы отметить выдающуюся инженерную работу Габриэля Амина-Эддина, Джереми Ханке и Рене Брауна.

Возможно, вас также заинтересует…

Решение

Раскройте потенциал инноваций с помощью AI/ML и Simcenter

белая бумага

Снижение шума авиационных двигателей

Join the forum for Designers!

Your expertise is vital to the community. Join us and contribute your knowledge!

Join the Forum NowShare, learn and grow with the best professionals in the industry.