Join the forum for Designers!

Your expertise is vital to the community. Join us and contribute your knowledge!

Join the Forum NowShare, learn and grow with the best professionals in the industry.

Basınçlı döküm, basınçlı döküm alaşımlarından yüksek hassasiyetli metal parçalar oluşturmak için endüstri genelinde kullanılan bir döküm işlemidir. Bu makale, nasıl çalıştığını, farklı türlerini ve rakip süreçlere göre sunduğu avantajları anlamak için bu süreci inceleyecektir.

- Basınçlı döküm süreci şu özelliklere sahiptir hızlı döngü süreleri ve yüksek malzeme verimi. Bu, en çok tercih edilenlerden bazılarını yaratma yeteneğine sahiptir. karmaşık tasarımlar korurken sıkı toleranslar ve pürüzsüz yüzey kaplamaları.

- Şunlar var iki temel tip kalıp döküm süreçleri: sıcak ve soğuk kamaralı döküm. İlk yöntem daha hızlıdır ve daha düşük erime noktasına sahip metaller için daha uygundur, ikincisi daha yavaştır ancak yüksek erime noktasına sahip demir dışı metallerle de çalışabilir.

- Basınçlı dökümün ayrıca aşağıdaki gibi belirli sınırlamaları vardır yüksek ilk yatırımparça boyutu kısıtlamaları ve gözeneklilik kusurlarına karşı daha fazla hassasiyet. Proses, belirli bir hacmin altında ve belirli parça boyutlarının üzerinde pratik değildir.

Basınçlı Döküm Nedir?

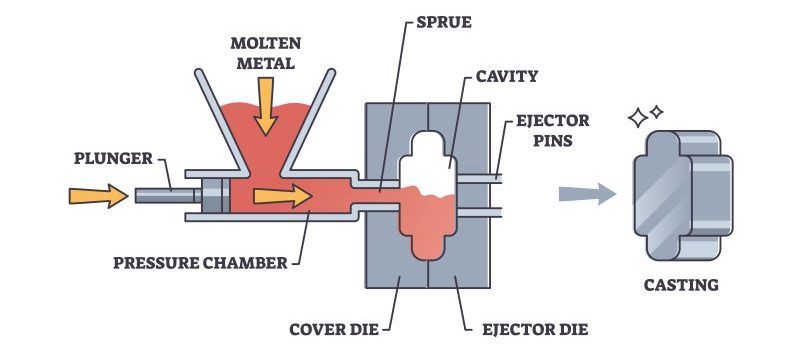

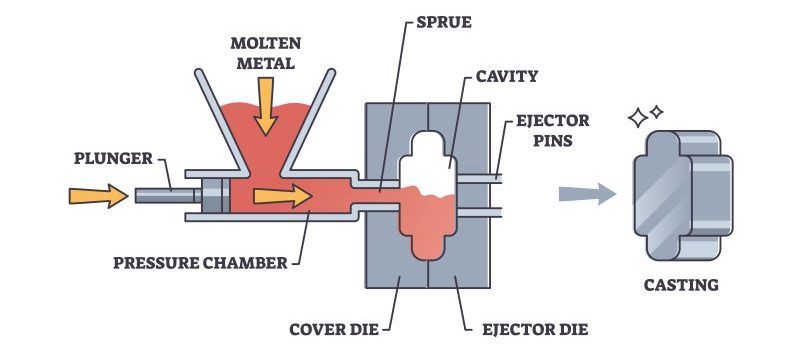

Basınçlı döküm, metal parçalar oluşturmak için metal kalıplar kullanan bir metal döküm işlemidir. Erimiş metal, metal kalıplara dökülür veya enjekte edilir ve katılaşmaya bırakılır. Katılaştıktan sonra parçalar kalıptan çıkarılır ve minimum son işlemlerden sonra kullanıma sunulur.

Basınçlı döküm işlemi öncelikle alüminyum, magnezyum, çinko ve bunların alaşımları gibi demir dışı metallerin dökümü için kullanılır, ancak benzer erime noktalarına sahip diğer metaller için de kullanılabilir.

Basınçlı döküm esasen enjeksiyon kalıplama ile aynıdır, çünkü temel fark kullanılan malzemelerde yatmaktadır – erimiş metal ve erimiş plastik. Ayrıca, basınçlı döküm metallerin özellikleri nedeniyle daha yüksek sıcaklıklar ve basınçlar gerektirir ve kalıplar bu koşullara dayanmak için tipik olarak yüksek mukavemetli çelikten yapılırken, enjeksiyon kalıplama, plastiklerin işlenmesinde yer alan daha düşük sıcaklıklar ve basınçlar nedeniyle çeşitli malzemelerden yapılmış kalıpları kullanabilir.

Basınçlı Döküm Uygulamaları

Basınçlı döküm, çeşitli endüstrilerde aşağıdaki gibi parçaları üretmek için yaygın olarak kullanılmaktadır:

- Otomotiv bileşenleri (motor blokları, şanzıman kutuları ve tekerlek jantları)

- Tüketici elektroniği (dizüstü bilgisayarlar, akıllı telefonlar ve kameralar için muhafaza)

- Aletler (kulplar, braketler ve ısı alıcıları)

- Havacılık ve uzay bileşenleri (uçak parçaları ve bağlantı parçaları)

- Endüstriyel ekipmanlar (pompalar, valf gövdeleri ve muhafazaları)

Basınçlı Döküm Süreci

Basınçlı döküm süreci metale, uygulamaya ve kullanılan sürece bağlı olarak farklı mekaniklere sahip olabilir. Örneğin, erimiş metal yerçekimiyle dökülebilir veya yüksek basınç altında kalıba enjekte edilebilir.

Aşağıdakileri içeren tipik bir basınçlı döküm sürecini inceleyelim altı ana aşama:

- Kalıp Oluşturma

- Kalıp Hazırlama

- Metal Enjeksiyonu

- Soğutma

- Döküm Sökme

- Son İşlem Operasyonları

1. Kalıp Oluşturma

Basınçlı dökümde kalıp, ürünle aynı şekle sahip bir iç boşluğu olan metal bir kalıptır. Günümüzde kalıp tasarımı için CAD/CAM ve CFD (Hesaplamalı Akışkanlar Dinamiği) yazılımları kullanılmaktadır. Bu programlar, iç sürtünme, sıcaklık dağılımı, akış hızları, ısı yayma oranı ve yağlama verimliliği gibi bir kalıpla ilgili en küçük ayrıntıları doğru bir şekilde simüle edebilir.

Başarılı simülasyonların ardından mühendisler çizimleri ve tolerans ve tonaj gibi spesifikasyonları uzman takım üreticileriyle paylaşır. Bu uzman takım imalatçıları CNC işleme yoluyla kalıbı oluşturur ve nihai ürünün spesifikasyonları karşıladığından emin olmak için denemeler yapar. Endüstriyel bir kalıpta boşluğa ek olarak metal akışı için kanallar, bir soğutma sistemi ve itici pimler de bulunur.

Bu, basınçlı dökümdeki kritik aşamalardan biridir. A yüksek kaliteli kalıp, aşağı yönde birçok sorunu ortadan kaldırabiliryüzey kusurları, malzeme israfı, büzülme, çarpıklık ve eksik dolgu gibi.

2. Kalıp Hazırlama

Kalıp hazırlama aşaması, kalıbın yüksek kaliteli dökümler üretmek için en uygun şekilde ayarlanmasını içerir.

Kalıp iki yarıdan oluşur: enjeksiyon sistemine bağlı olan sabit kalıp yarısı ve dökümü çıkarmak için ayrılan çıkarılabilir kalıp yarısı.

Mühendisler erimiş metali içine dökmeden önce kalıbı temizler ve ısıtır. Ayrıca kalıbın iç yüzeylerine yağlayıcı veya refrakter malzeme püskürtüyorlar. Elbette bu süreçler de otomatikleştirilebilir.

Yağlayıcı, iç sürtünmeyi azaltmak ve kalıbın sıcaklığını korumaya yardımcı olmak gibi birçok işleve sahiptir, erken katılaşmanın önlenmesi ve metal katılaştıktan sonra dökümün kalıptan çıkarılmasını kolaylaştırmak.

Son olarak, metal dökülmeden önce kalıp yarıları kapatılır ve yüksek basınç kullanılarak birbirine sabitlenir.

3. Metal Enjeksiyonu

Bu aşamada, erimiş metal kalıbı eşit şekilde doldurur. Bu işlem iki şekilde gerçekleştirilebilir. Yöntemlerden biri yerçekimi dökümBurada kalıptaki tüm iç boşlukları doldurmak için yerçekimi kuvveti kullanılır. Bu işlem, erimiş metalin bir potadan kalıp boşluğuna giden aşağı doğru bir yolluk içine dökülmesini içerir.

Olarak da bilinen ikinci yöntem yüksek basınçlı dökümErimiş metali yüksek basınç altında kalıba enjekte ederek kalıbı doldurur. Basınçlar 100 bar (1.400 psi) ile 1800 bar (26.000 psi) arasında değişebilir. Bu yöntem, kokil döküm yöntemine göre kalıbın daha hızlı ve daha iyi doldurulması, ince duvarlı karmaşık yapılar oluşturma kapasitesi, yüksek boyutsal kararlılık, daha pürüzsüz yüzey kalitesi ve sonraki işlemlerin en aza indirilmesi gibi çeşitli avantajlar sunmaktadır.

4. Soğutma

Erimiş metal kalıbı tamamen doldurduktan sonra soğutma aşaması başlar. Nihai üründe istenen mikroyapıyı elde etmek için homojen ve kontrollü bir soğutma hızı sağlamak önemlidir.

Parçada yüzey veya iç kusurların oluşmasını önlemek için erimiş metale soğuması için yeterli süre verilmelidir.

5. Döküm Sökme

Döküm ayarlandıktan sonra, dökümün çıkarılmasını kolaylaştırmak için kalıp yarılarının kelepçeleri açılır. Bu işlem manuel veya itici pimler kullanılarak otomatik olarak yapılabilir. İtici pimler, kalıp yarıları ayrıldığında dökümü güvenli ve otomatik bir şekilde ayırmak için kalıbın içine yerleştirilmiştir.

6. Son İşlem Operasyonları

Yolluk, yolluk ve diğer yolluk sistemi bileşenlerini dökümden çıkarmak için bitirme işlemleri gereklidir. Bu bileşenler daha sonra yeniden kullanılmak üzere fırında yeniden eritilir.

Döküm, müşteriye teslim edilmeye hazır hale gelmeden önce yüzey taşlama ve işleme gibi son işlemlere de ihtiyaç duyabilir.

Basınçlı Döküm Çeşitleri

Basınçlı döküm prosesleri, prosesin ve nihai parçanın özelliklerine bağlı olarak farklı koşullar altında gerçekleştirilebilir.

Basınçlı dökümdeki birçok uzmanlık süreci arasında iki tanesi üzerinde durmaya değer: sıcak kamaralı basınçlı döküm ve soğuk kamaralı basınçlı döküm süreçleri. Daha iyi bir anlayış kazanmak için bu iki sürece de bir göz atalım.

Sıcak Kamara Basınçlı Döküm

Sıcak kamaralı döküm işlemindeki sıcak kamara, döküm makinesinin içindeki bir iç fırını ifade eder. Fırın, “deveboynu” olarak bilinen bir besleme sistemi aracılığıyla kalıp boşluğuna bağlanır. Metal döküm makinesinin içinde eritildiğinden, bu işlem yaklaşık 20 dakikalık daha hızlı döngü süreleri sunar ve bu da onu değerli kılar. seri üretim için yarışmacı.

Ancak sıcak oda, çok yüksek sıcaklıklara ulaşamaz. Bu nedenle proses en çok kurşun alaşımları, çinko alaşımları ve magnezyum alaşımları gibi düşük erime noktalı metaller için uygundur. Metal eridikçe, bir piston tarafından deveboynundan kalıbın içine doğru itilir.

Kalıp içindeki metal katılaştığında piston geri çekilir. Kalıp açılır ve döküm çıkarılır. Ardından kalıp bir kez daha kapanır, piston sıcak metali kalıp boşluğuna aktarır ve işlemi tekrarlar.

Sıcak kamaralı basınçlı döküm işlemi şu özellikleriyle popülerdir hız, doğruluk ve tutarlılık. Ayrıca, daha uzun bir kalıp ömrü ve gelişmiş korozyon direnci sunar.

Soğuk Kamara Basınçlı Döküm

Soğuk kamaralı basınçlı döküm işlemi, metalin döküm makinesinde eritilmemesi dışında sıcak kamara işlemine benzer.

Metal, harici bir yüksek sıcaklık fırınında eritilir ve bir pota aracılığıyla soğuk kamaralı döküm makinesine aktarılır. Soğuk kamara makinesinde, hidrolik bir piston metali döküm için metal kalıba zorlar.

Bu süreç daha yüksek erime noktasına sahip metaller için uygundur bakır, magnezyum, alüminyum ve bunların alaşımları gibi. Magnezyum alaşımları yaklaşık 360°C’de (680°F) erimeye başlar ve 650°C’ye (1200°F) kadar çıkar. Bu nedenle, bazı magnezyum alaşımları sıcak kamaralı basınçlı döküm kullanılarak dökülebilirken, diğerleri soğuk kamaralı basınçlı döküm kullanılarak dökülebilir.

Yüksek erime noktasına sahip metaller, düşük erime noktalı metallere kıyasla daha fazla güç, dayanıklılık ve sertlik sunar. Bu nedenle, soğuk kamaralı döküm bir Zorlu uygulamalar için daha iyi seçim.

Basınçlı Dökümün Avantajları

Basınçlı döküm işlemi, çok sayıda benzersiz avantaja sahip modern bir döküm yöntemidir. Yüzyıllardır var olmasına rağmen, son yıllarda popülerlik kazanmıştır. Bugün döküm endüstrisinde neden tercih edilen bir seçim olduğunu anlamak için basınçlı dökümün avantajlarını inceleyelim:

Karmaşık şekiller çocuk oyuncağı

Basınçlı döküm endüstrisi bu süreç sayesinde son derece karmaşık şekiller oluşturabilir. Dar toleransları korurken yüksek kaliteli parçaları tutarlı bir şekilde hızlı bir şekilde üretebilen birkaç süreçten biridir. Söz konusu yüksek basınçlar, erimiş metali en ince kanallara son derece güvenilir bir şekilde itebilir.

Seri üretimde usta

Hızlı döngü süreleri, yüksek otomasyon potansiyeli, yüksek malzeme verimliliği ve düşük erime noktalı metallerin kullanımı, yüksek hacimli üretim için oldukça etkili olmasını sağlar. Endüstri bu süreci çoğu seri üretim uygulamasında kullanmaktadır.

21. yüzyıl için üretildi

Basınçlı döküm süreci, en son teknolojilerin tümünü sorunsuz bir şekilde içerebilir. Otomasyon ve 3D baskı ve simülasyon, CAM ve CAD yazılımı gibi diğer destekleyici teknolojilerle son derece uyumludur.

Birinci sınıf düşük maliyetli operasyon

Hacim arttıkça parça başına maliyet önemli ölçüde azalır. Kalıp oluşturma ve otomasyon entegrasyonuna yapılan ilk yatırım kum döküm gibi diğer süreçlerden daha yüksek olsa da, çeşitli döküm süreçleri arasında en düşük işletme giderlerinden birine sahip olarak bunu fazlasıyla telafi eder.

Tereyağlı pürüzsüz yüzey

Basınçlı döküm, döküm prosesleri arasında en iyi yüzey finisajlarından birini sunmasıyla popülerdir. Birçok durumda, son işlemlere bile gerek kalmayabilir ve ürün, yolluk sistemi bileşenlerinden fazla malzeme kesildikten sonra kullanılabilir.

Taşlama, işleme ve toz kaplama gibi ek sonlandırma işlemleri yalnızca uygulama yüksek kaliteli bir cila veya özel dokular gerektirdiğinde gereklidir.

Basınçlı Dökümün Sınırlamaları

Bir üretim sürecinin sınırlamalarının ve eksikliklerinin farkında olmak da aynı derecede önemlidir. Basınçlı döküm sınırlamaları aşağıdaki gibidir:

Yüksek ilk yatırım

Basınçlı döküm süreci, diğer süreçlere kıyasla önemli ölçüde daha yüksek bir ilk yatırım içerir. Basınçlı dökümün bu yönü, üretecek az sayıda parçası olan ilgili üreticileri caydırabilir. Basınçlı dökümün ekonomik avantajı seri üretimde yatmaktadır. Prototiplerin veya küçük ürün partilerinin üretimi için uygun değildir.

Türbülans bir sorun olabilir

Erimiş metalin yüksek basınçlı enjeksiyonu, gözeneklilik gibi kusurlara neden olabilecek türbülans oluşturabilir. Bu sorunu çözmek için çoğu dökümhane artık kalıp tasarımı sırasında akış simülasyonu kullanmaktadır. Kalıp tasarımı ve döküm prosesi parametreleri optimize edilerek türbülans çoğu durumda en aza indirilebilir.

Örneğin, türbülansı ve gaz kabarcıklarının oluşumunu en aza indirmek için metal başlangıçta yavaş bir başlangıç hızıyla kalıbın içine itilir.

Boyut ve ağırlık sınırlamaları

Basınçlı döküm aşağıdakiler için en uygun olanıdır küçük ve orta ölçekli uygulamalar. Daha büyük dökümler doğal olarak daha büyük kalıplar ve ilgili ekipman gerektireceğinden, basınçlı döküm parçaların ağırlığı üzerinde pratik sınırlamalar vardır. Sıkıştırma kuvveti ve ısı yayma kapasitesi gibi proses parametreleri belirli bir sınırı aşamaz.

Dökümün boyutu arttıkça, sürecin maliyeti de daha büyük bir oranda artar ve süreci bükülme noktasının ötesinde uygulanamaz hale getirir.

Özetlemek gerekirse

Basınçlı döküm süreci, en hassas ve karmaşık şekilleri zahmetsizce üretebilen modern bir mucizedir. Hız, doğruluk, tutarlılık ve yüzey kalitesi açısından kum döküm ve hassas döküm gibi diğer döküm süreçlerini geride bırakır. Özellikle alüminyum basınçlı döküm, orijinal güçlerini korurken daha hafif araçlar yaratmak için üretimde yaygın olarak kullanılmaktadır.

Bununla birlikte, basınçlı dökümün yüksek başlangıç maliyeti ve boyut ve ağırlık sınırlamaları gibi dezavantajları, kullanımını küçük bir uygulama grubuyla sınırlamaktadır. Bununla birlikte, simülasyon ve otomasyon alanındaki ilerlemeler basınçlı dökümün yeteneklerini geliştirmekte ve sonuç olarak modern üretimdeki kapsamını genişletmektedir.

Join the forum for Designers!

Your expertise is vital to the community. Join us and contribute your knowledge!

Join the Forum NowShare, learn and grow with the best professionals in the industry.