Join the forum for Designers!

Your expertise is vital to the community. Join us and contribute your knowledge!

Join the Forum NowShare, learn and grow with the best professionals in the industry.

Kompozit Analiz işlevselliği uzun zamandır aşağıdaki gibi güçlü çözücüler tarafından sağlanmaktadır Abaqusve en önde gelen kompozit tasarım aracı CATIA V5 (veya 3DEXPERIENCE CATIA). Her iki çözüm de sektör lideridir ve 3DEXPERIENCE Platformu, bu işlevlerin bir Modelleme ve Simülasyon için tek bir çözümde birleştirilmesini sağlamıştır (MODSIM) tüm kompozit ihtiyaçlarınız için birleşik iş akışı. Bu makale, kompozitlerin analizine odaklanmaktadır. 3DDENEYİM Platformu ve CATIA kompozit tasarım bloguna bir eklenti olması amaçlanmıştır Burada.

Neden Kompozit Malzemelerin Simülasyonu?

Kompozitler, havacılık, otomotiv, tüketim malları ve hatta tıp alanı da dahil olmak üzere yüksek mukavemetli ve hafif tasarımların çok önemli olduğu neredeyse tüm sektörlerde en popüler malzemelerden biridir. Bu hızlı tempolu alanlarda yenilik yapmak için sadece kompozit kullanmak yeterli değildir. Kompozit yapıların performans açısından doğrulanması ve test edilmesi gerekir; simülasyon da bu noktada devreye girer.

Kompozit yapıların kalıplarını veya prototiplerini geliştirmek maliyetlidir ve bu da tahribatlı testler yoluyla doğrulamayı çok daha az cazip hale getirir. Birçok durumda, fiziksel test ihtiyacını azaltmak için yapıyı tasarım aşamasının başlarında simüle etmek daha kolaydır.

Kompozit Simülasyon Neden Zor?

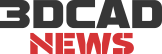

Geleneksel katmanlı veya tek yönlü bant kompozit yapılar doğası gereği ortotropik veya anizotropiktir. Basitçe ifade etmek gerekirse, bu, malzemenin sertliğinin farklı yönlerde farklı olduğu ve aynı zamanda gerilme ve sıkıştırmada da farklı olabileceği anlamına gelir.

Bu durum simülasyon için benzersiz bir zorluk teşkil etmektedir. için malzeme verilerinin çoğu Sonlu Elemanlar Analizi (FEA) malzemenin gerildiği ve yükün malzemenin deforme olduğu miktarla birlikte ölçüldüğü tek eksenli gerilim testlerinden elde edilir. Bu, simülasyon için kullanılabilecek bir gerilme-gerinim eğrisi oluşturur.

Kompozitler söz konusu olduğunda, her tasarımın kendi katman yığını olacaktır, bu da her tasarımın malzemeyi karakterize etmek için en az üç ayrı fiziksel teste ihtiyaç duyabileceği anlamına gelir. Bu durum, geleneksel olarak kompozit yapıların malzeme karakterizasyonunu birçok küçük şirket için ulaşılamaz hale getirmiştir.

Bu blog nasıl yapılacağını gösterecek 3DEXPERIENCE, kompozit tasarım ve analizin tek bir çatı altında güçlü entegrasyonu ile bu manzarayı değiştiriyor.

Abaqus gibi güçlü FEA araçları, doğru kompozit analizi konusunda uzun bir geçmişe sahiptir. Bu, birkaç temel teknoloji sayesinde mümkün olmaktadır.

İlk olarak, modellemenin en zor kısmını tartışalım herhangi bir kompozit yapı – malzeme davranışının doğru modellenmesi.

Makroskopik Malzeme Modelleme

Abaqus ve 3DDENEYİM SİMÜLASYON makroskopik ölçekte tamamen anizotropik malzeme davranışına izin verebilir. Bu, kompozit malzemenin yükleme yönüne bağlı olarak değişen sertlik özelliklerine sahip homojen bir malzeme olarak modellendiği anlamına gelir. Bu araçlar, kullanıcının kompozit katman malzeme özelliklerini simülasyon aracı içinde ihtiyaçlarına göre çeşitli şekillerde tanımlamasına olanak tanır. Bu dört tip anizotropik esneklik şunlardır:

- Ortotropik malzeme özellikleri, her üç ortotropik yönde elastik modül, kayma modülü ve poison oranı girilerek girilebilir.

- Lamina Özellikleri, elastikiyet için sadece düzlem içi ve enine özellikler, tek bir poison oranı ve her üç yönde de kayma modülü (en yaygın olarak lamine kabuklar için kullanılır) kullanılarak bir düzlem gerilme formülasyonu olarak girilebilir.

- Mükemmel ortotropik malzemeler, ortotropik malzeme matrisindeki sıfır olmayan tüm terimleri açıkça tanımlamalıdır.

- Mükemmel anizotropik malzemeler, anizotropik parametrelerdeki sıfır olmayan tüm terimleri açıkça tanımlamalıdır. malzeme matrisi.

3DDENEYİM kompozit tasarım verilerini eşleştirmemizi sağlar Karmaşık yapısal matrisin sizin için hesaplanmasına olanak tanıyan drapaj, elyaf oryantasyonu ve katman bilgilerine doğrudan bağlantı için CATIA (bu konuda daha sonra daha fazla bilgi verilecektir).

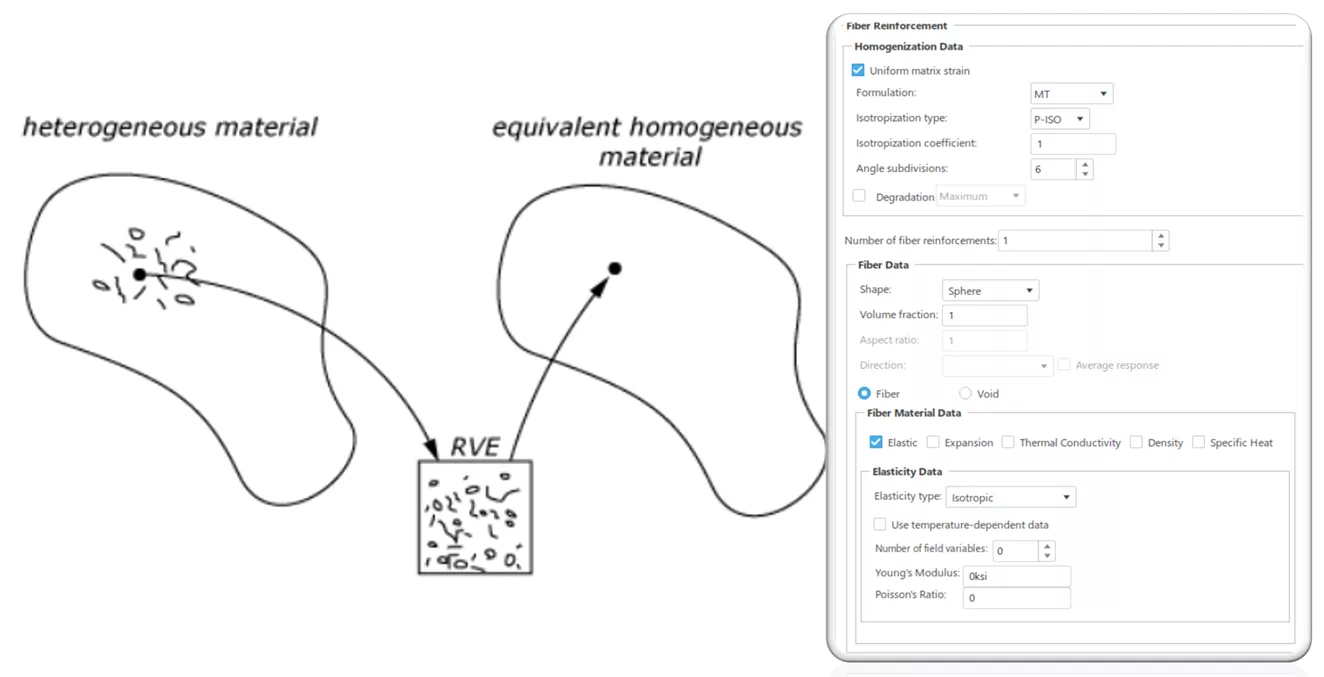

Mikromekanik Malzeme Modelleme

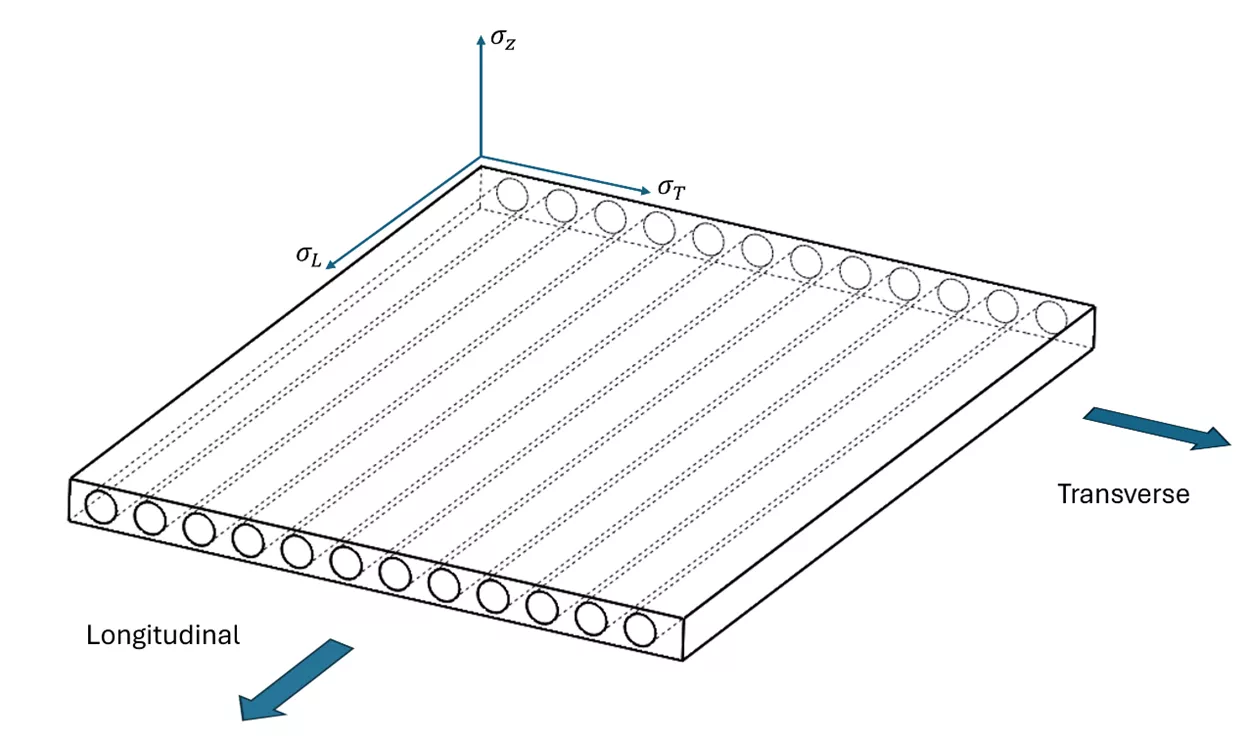

Bu yaklaşımla, elyaf ve matris takviye malzemeleri deforme olabilen cisimler olarak ayrı ayrı modellenir. Bu yöntem muhtemelen en sağlam sonuçları üretecek olsa da, kompozit bir yapının her bir elyafını ayrı ayrı modellemek ve bu elyaflar ile kompozit matris arasındaki temas etkileşimlerini simüle etmek, anlamlı bir ölçekte uygulanabilir olmak için hızlı bir şekilde hesaplama açısından çok zorlayıcı hale gelir.

Fiber-matris delaminasyonunun birim hücresi. Resim Dassault Systèmes™’in izniyle

İçinde 3DDENEYIM SIMÜLASYONU, Kullanıcı bunun yerine, birleştirildiğinde kompozit malzemenin Temsili Hacim Elemanını (RVE) oluşturan ve daha büyük ölçekli kompozit yapının malzeme özelliklerini belirlemek için bu küçük hacmi ekstrapole eden elyaf takviye parametrelerini belirleyebilir. Bu, kullanıcının birkaç basit parametre girerek karmaşık kompozit malzeme özelliklerini hızlı ve kolay bir şekilde tanımlamasına olanak tanır.

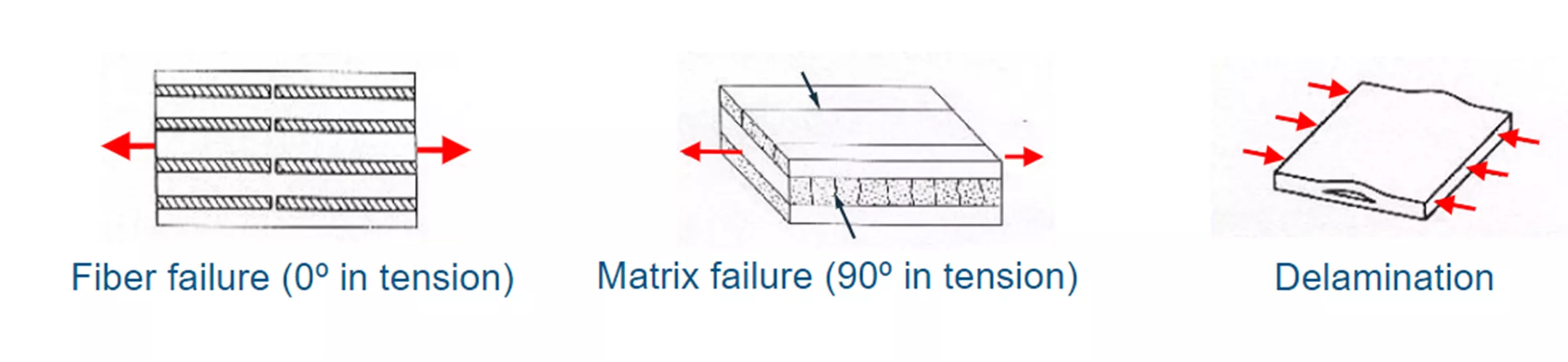

Hasar Modelleri

Kompozit arızası genellikle iki arıza modundan birinde meydana gelir. Ya aşırı gerilim, sıkıştırma veya kesme nedeniyle münferit katlarda (tabakalarda) bir arıza vardır ya da katların kendileri arasında delaminasyon vardır.

Resim Dassault Systèmes™’in izniyle

3DDENEYİM SİMÜLASYONU, herhangi bir kattaki hasar anını modelleme yeteneğine sahiptir. Bu hasar başlatma parametresi birkaç yoldan biriyle tanımlanabilir:

- Maksimum Gerilme Teorisi – Yönlü gerilmenin her bir bileşenini ölçen ve bunu tanımlanmış bir gerilme sınırıyla karşılaştıran basit gerilme tabanlı arıza kriterleri. Bu teori, gerilme bileşenlerinin farklı yönleri arasında hiçbir etkileşim sağlamaz, bu nedenle doğruluk sınırlıdır.

- Maksimum Gerilme Teorisi – Tanımlanmış limitlere karşı yönlü gerinim bileşenlerini ölçen basit bir gerinim tabanlı arıza kriteri.

- Tsai-Hill Teorisi – Bu model, Rodney Hill tarafından geliştirilen Hill akma kriteri modelinin bir uzantısıdır. Tsai-Hill başarısızlık kriteri, kompozit laminadaki başarısızlığı tahmin etmek için kullanılan basit bir modeldir.

- Tsai-Wu Teorisi – Bu hata modeli daha sonra Tsai-Hill kriterlerinin şeklini yumuşatmak için tanıtılmıştır. Bu model, deneysel verilerle karşılaştırıldığında Tsai-Hill’den daha doğru sonuçlar sağlayabilir, ancak fark genellikle büyük değildir.

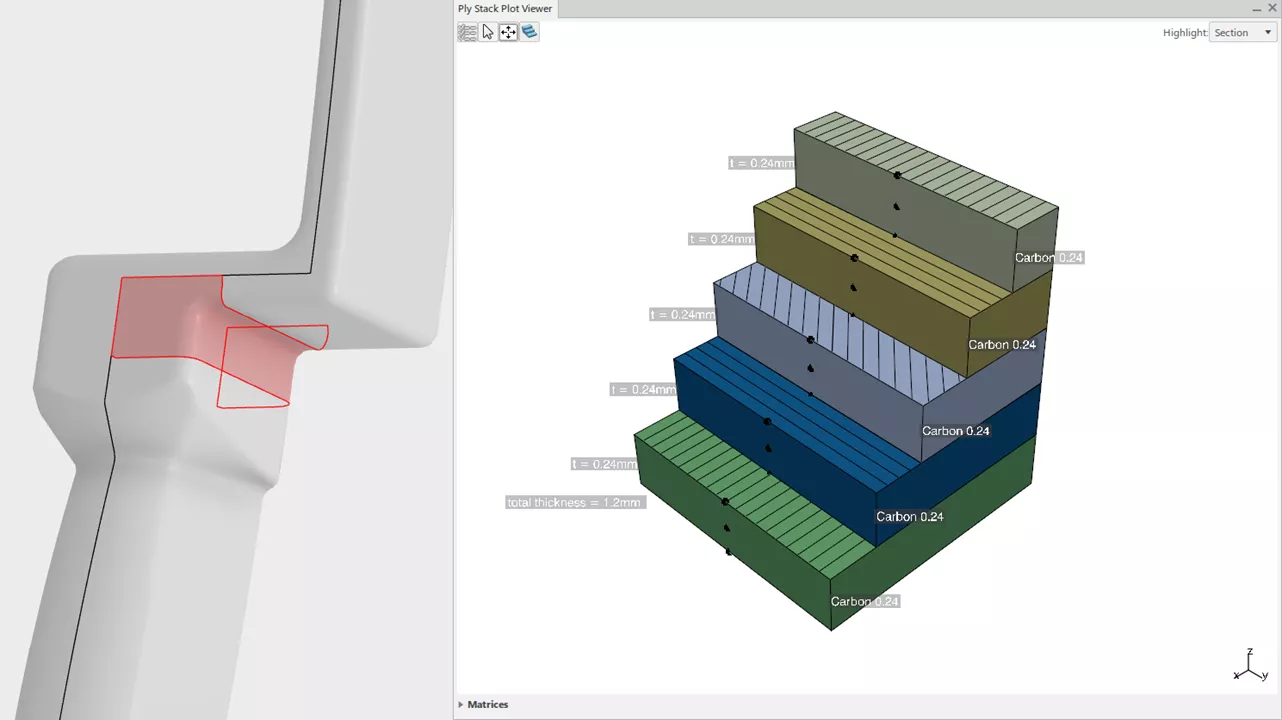

Karma Modelleme

Bu iki temel arıza modu, arızanın her zaman kompozitin uç (iç/dış) katmanlarından birinde meydana gelmemesi nedeniyle daha da karmaşık hale gelmektedir. Bu nedenle, tüm katmanların ayrı ayrı modellenmesi gerekir. Bunu açıklamak için, 3DDENEYİM SİMÜLASYONU kompozit yapının karma bir modelleme formülasyonunu kullanır. Her bir kat yukarıda listelenen anizotropik yöntemlerden biriyle karakterize edilir ve ardından yapının tasarımına göre istiflenir. Bu, kompozitin tasarım süreci tarafından yönlendirilen çok sağlam bir sertlik temsiline olanak tanır.

Üniform Olmayan Kalınlıkta Kabuklar

Kompozit yapıların çoğu ana boyutlarına göre çok incedir, bu da çözücü verimliliğini artırmak için kabuk elemanları kullanmanın avantajlı olduğu anlamına gelir. Bununla birlikte, birçok kompozit yapı, arıza olasılığını azaltmak için yüksek gerilimli alanlarda ek katmanlara sahip olabilir. Birçok simülasyon aracı, bir kabuk elemanının gövde boyunca tek ve eşit bir kalınlığa sahip olduğunu varsayar, ancak bu durum Abaqs ve 3DDENEYİM SİMÜLASYON. Kabuk kalınlıkları kullanıcı tarafından oluşturulan uzamsal verilerle eşleştirilebilir veya hatta CATIA 3D CAD geometrisinin kendisine bağlanabilir.

Tasarım Bağlantısı

Dassault Systèmes™ kompozit tasarım araçları ve Sonlu Elemanlar Analizi araçlarında sektör lideridir. Uzun yıllar boyunca bu araçlar birbirinden kopuk silolarda varlığını sürdürdü. Bu 3DEXPERIENCE Platformu, kompozit tasarımcıları ve analistleri birbirine bağlayarak sektörde devrim yaratmıştır. Tasarımcılar dünya standartlarında CATIA kompozit tasarım işlevselliği ve katmanlı kompozit malzeme tanımının doğrudan Abaqus tarafından desteklenen simülasyon araçlarına yönlendirilmesi Çözücü.

Nasıl Çalışır

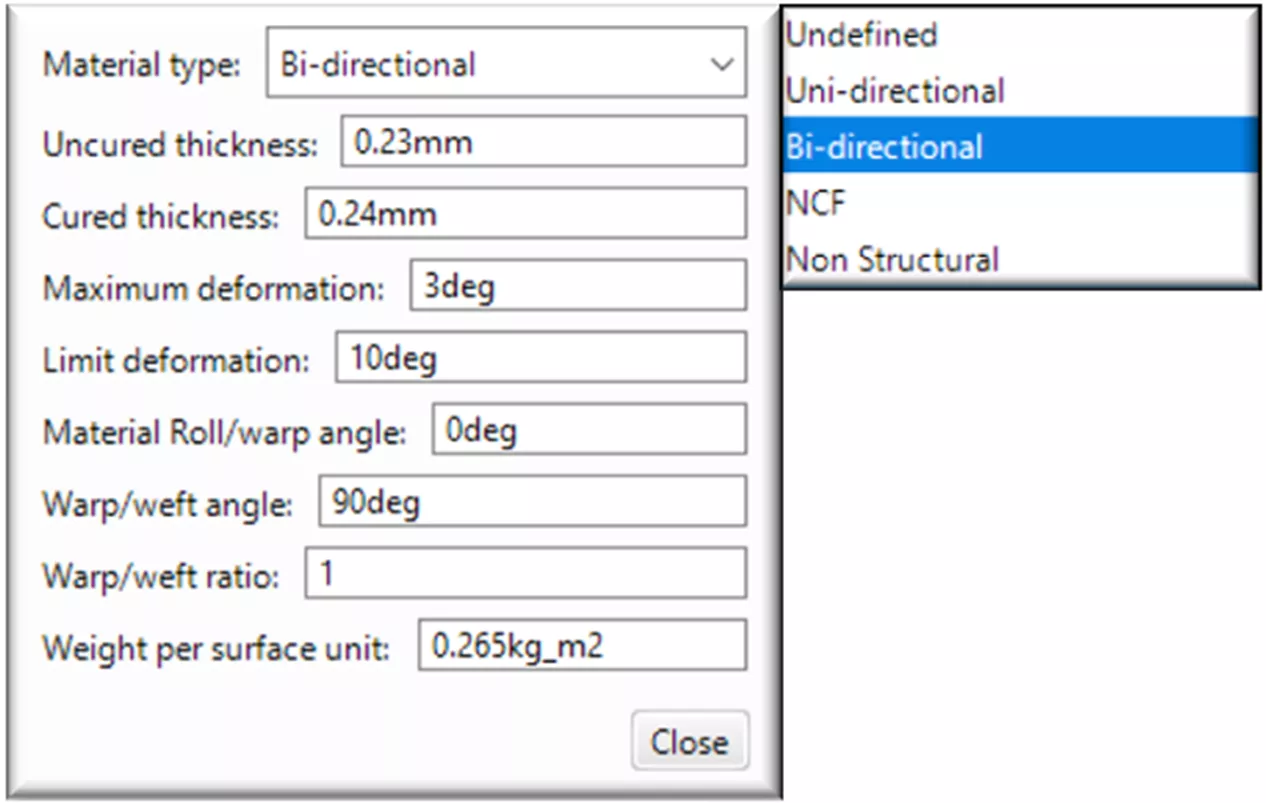

kullanan bir tasarımcı CATIA Kompozit Tasarım uygulama, meslektaşım Tim’in makalesinde tartıştığı metodolojilerden herhangi birini kullanarak katman tasarımlarını tamamlayabilir Burada. Kompozit tasarım alanında yer alan malzemeler tek yönlü, çift yönlü, kıvrımsız kumaş veya yapısal olmayan olarak karakterize edilebilir. Bu malzemeler ayrıca kürlenmiş ve kürlenmemiş kalınlık oranlarını, deformasyon limitlerini ve diğer değişkenleri içerir. Simülasyon için en önemli olan yönlülük tanımlarıdır, çünkü bunlar anizotropik sertlik tanımını etkiler.

Buradan, kompozit etki alanı malzeme tanımını simülasyon etki alanı malzeme özellikleriyle birleştiren malzeme bağlantısı “yeniden yönlendirilerek” münferit malzemeler simülasyon parametrelerine bağlanır.

Buradan, analist daha önce tartışıldığı gibi doğru kompozit özelliklere bağlanabilir. Burada simülasyon için bir kompozit malzeme tanımı örneği yer almaktadır. Malzeme bağlantısının bu şekilde yeniden yönlendirilmesi yalnızca modelin ilk kurulumu için gereklidir. Geometri, katlar, katmanlar veya oryantasyondaki herhangi bir değişiklik buna göre güncellenecektir.

Bir sonraki adım, kompozitlerin geometrik tanımını yukarıda oluşturulan malzeme özellikleriyle birleştirmektir. Bu, aşağıdaki bölüm tanımı aracılığıyla yapılır Yapısal Model Oluşturma Uygulama.

Kompozit tasarım bilgilerine sahip bir gövde seçmek, kullanıcının kompozit katman bilgilerini yapısal ağa eşlemek için kullanılan tasarım iş akışı için en uygun olan çeşitli yolları seçmesine olanak tanır.

Bu bir kutusu, aşağıdakiler arasındaki ana farktır 3DEXPERIENCE ve diğer kompozit tasarım ve analiz çözümleri. Kompozit üretiminden kaynaklanan dökülme, bükülme ve diğer kusurları tahmin etme ve ardından bu kusurları sonlu eleman analizi için yapısal bir modele eşleme yeteneği, katmanlı kompozit yapılarla çalışan herkes için ezber bozan bir özelliktir.

Buradan itibaren, FEA modelinin kurulumu başka herhangi bir malzemede olacağından farklı değildir. Fantastik Abaqus’tan yararlanma çözücü, kullanıcının temel statik veya rezonans frekans analizinden açık dinamik darbe veya düşme testi çalışmalarına kadar her şeyi çözmesine olanak tanır.

Bu 3DDENEYİM Platformu 3D modelleme ve simülasyon tasarım süreçlerinin entegrasyonunda gerçekten inovasyon yapan ve öncülük eden veya MODSIM kısaca. Bu makale bu yeniliğin sadece bir örneğidir ve çok daha fazlası vardır.

Join the forum for Designers!

Your expertise is vital to the community. Join us and contribute your knowledge!

Join the Forum NowShare, learn and grow with the best professionals in the industry.