Join the forum for Designers!

Your expertise is vital to the community. Join us and contribute your knowledge!

Join the Forum NowShare, learn and grow with the best professionals in the industry.

Enjeksiyon kalıplama, çeşitli uygulamalar için plastik parçalar üretmek amacıyla kullanılan bir süreçtir. Günümüzde çoğu sektör, tekerlekli çöp kutuları, kontrolör parçaları ve hatta Uluslararası Uzay İstasyonu (ISS) gibi enjeksiyon kalıplı bileşenleri belli bir kapasitede kullanmaktadır.

Enjeksiyon kalıplama giderek yaygınlaşıyor. Enjeksiyon kalıplamaya olan talep bileşik bir hızla artıyor yıllık büyüme oranı (CAGR) %5Bu oran, %3’lük bir büyüme oranı yaşayan genel imalat sektörünün neredeyse iki katıdır. Dördüncü Sanayi Devrimi çağında ilerledikçe, daha fazla üretici enjeksiyon kalıplamayı faaliyetlerine dahil ediyor.

Bu makalede, şirketlerin özelleştirilmiş parçalar oluşturmak için bu teknolojiden nasıl yararlanabileceklerini anlamak için bu teknolojiyi yetenekleri ve sınırlamaları ile birlikte inceliyoruz.

- Enjeksiyon kalıplama bir çok yönlü süreç parça üretimi için idealdir. çeşitli şekillerplastik, kauçuk ve belirli metaller dahil olmak üzere boyutlar ve malzemeler.

- Enjeksiyon kalıplama, büyük ölçekli üretimde üstünlük sağlayarak parça başına en düşük maliyetlerden biri ve minimum atık üretir.

- Enjeksiyon moudling işlemi aşağıdakilerle çalışabilir 90.000’den fazla plastik türüpolikarbonat, ABS ve polipropilen dahil olmak üzere. Böylece, bitmiş ürünlerde çeşitli özellikler elde edilebilir.

- Süreç şunları gerektirir önemli miktarda ön yatırım aletlerde, enjeksiyon ünitelerinde ve yardımcı sistemlerde yüksek hacimli üretim için uygun hale getirir.

Enjeksiyon Kalıplama Nedir?

Enjeksiyon kalıplama, aşağıdakileri içeren bir üretim sürecidir plastikler gibi yumuşak malzemeleri kalıplara zorlamak için yüksek basınç kullanır şekil almasını sağlar. Bu süreç aşağıdakileri barındırabilir binlerce farklı türde polimer ve plastik malzemeHer biri farklı özelliklere sahiptir. Sonuç olarak, benzersiz özelliklere sahip çok çeşitli parçaların üretilmesine olanak tanır. Enjeksiyon kalıplama öncelikle plastik ürünler oluşturmak için kullanılsa da, belirli toz metallerden de parçalar üretebilir. Süreç, basınçlı dökümde olduğu gibi temelde aynıdır

Günlük hayatımızda etrafımız enjeksiyon kalıplama kullanılarak üretilen ürünlerle çevrilidir. Örnekler arasında diş fırçaları, gözlükler, plastik bardaklar, televizyonlar, akıllı telefonlar, sandalyeler, oyuncaklar, tüketici elektroniği muhafazaları, tek kullanımlık çatal bıçak takımı ve otomotiv bileşenleri yer almaktadır. Birçok ürün çeşitli malzemelerden oluşabilir veya farklı renkler içerebilir. Örneğin, bir diş fırçası yumuşak bir malzeme ile sert bir malzemeyi bir araya getirir ve sapı boyunca farklı renklerde şeritler ve yamalar içerebilir. Ayrıca, bazı ürünler metal ekler de içerebilir.

Enjeksiyon Kalıplama Sürecinin Bileşenleri

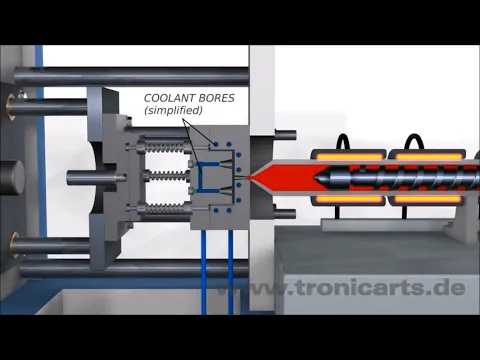

Proses düzeneği, malzemenin ısıtıldığı ve basınçlandırıldığı bir enjeksiyon ünitesi, şekillendirildiği bir kalıp ve belirli işlevleri yerine getiren yardımcı sistemler içerir.

Enjeksiyon Ünitesi

Enjeksiyon ünitesi ısıtmalı bir kovan ve pistonlu bir vida içerir. Yumuşak malzeme dikey bir hazne aracılığıyla namluya verilir. Kovan içindeki pistonlu vida sadece malzemeyi karıştırmakla kalmaz, aynı zamanda malzemeyi kalıba itmek için gerekli olan sıkıştırma hareketini de sağlar. Kovan, hammaddeyi eriten ve akışkanlığını artıran ısıtma elemanları ile donatılmıştır. Buna ek olarak, vidanın hareketi bir kesme eylemi yoluyla ısı üretir. Malzeme istenen viskoziteye ulaştığında kalıbın içine itilir.

Kalıp

Kalıp, çelik gibi sağlam malzemelerden veya alüminyum gibi orta derecede güçlü malzemelerden yapılabilir. Her malzemenin özel kullanım durumları vardır. Örneğin, ne zaman yüksek hacimler (>25,000) gereklidir, çeli̇k kaliplar yüksek basınç altında dayanıklılıkları nedeniyle tercih edilirler. Çelik kalıplar daha pahalı olsa da, üretilen parça miktarının fazla olması parça başına toplam maliyeti düşürür ve daha uygun maliyetli olmalarını sağlar. Paslanmaz çelik ayrıca üstün mukavemeti nedeniyle diğer metallere göre daha ince tolerans sınırlarını barındırır.

Alüminyum kalıplardiğer yandan, daha fazla daha küçük üretimler için uygun (<25,000). Bu kalıplar daha uygun maliyetlidir ve küçük üretimler için parça başına maliyeti düşürür. Ancak, daha kısa kullanım ömrü ve düşük mekanik özellikleri nedeniyle vasatın altında bir yüzey kalitesi gibi bazı dezavantajlara sahiptirler.

Kelepçe Plakaları

Kelepçe plakaları, enjeksiyon işlemi sırasında sabitlemek için kalıp yarımlarına tutturulur. Gerekli kuvvet genellikle hidrolik basınç yoluyla sağlanır.

Soğutma Sistemi

Erimiş plastiğin kalıp içinde hızlı bir şekilde soğutulmasını kolaylaştırmak için su veya yağ bazlı bir soğutma sistemi entegre edilmiştir. Soğutma hatları, uygun kalıp sıcaklıklarını korurken döngü süresini azaltmaya yardımcı olur.

Enjeksiyon Kalıplama Seçmeden Önce Dikkat Edilmesi Gereken Faktörler

Hiçbir üretim süreci tüm uygulamalarda üstün değildir ve enjeksiyon kalıplama da bir istisna değildir. Bu sürecin avantajlarından tam olarak yararlanabilmek için belirli koşulların yerine getirilmesi gerekir. Şimdi bu koşullara ve enjeksiyon kalıplamayı cazip bir seçenek haline getiren niteliklere bir göz atalım.

Yüksek Hacimler

Enjeksiyon kalıplama süreci şunları içerir önemli başlangıç maliyetleriEnjeksiyon kalıplama makinesi, kalıplar ve ilgili sistemlerle ilgili masraflar da buna dahildir. Ancak, bu maliyetler telafi edildikten sonra Parça başına kalıplama maliyetleri sektördeki en düşük maliyetler arasındadır. Bu düşük parça başına kalıplama maliyetlerinden faydalanmak için üretim hacminin yeterince yüksek olması gerekir. Sonuç olarak, enjeksiyon kalıplama öncelikle yüksek hacimli üretim için cazip bir seçenektir. Belirli eşik değerine duruma göre karar verilir, ancak tipik olarak şu aralıklardadır binlerce parçadan milyonlarca parçaya.

Tasarım Karmaşıklığı

Enjeksiyon kalıplama karmaşık kalıplar kullanarak karmaşık şekiller üretebilirken, bazı sınırlamalar da vardır. Parça sayısı azaltılarak ve mevcut tasarımlar basitleştirilerek sürecin fizibilitesi artırılabilir. Bu yaklaşım, uygulamayı kolaylaştıracak ve düşük kusur oranının korunmasına yardımcı olacaktır. Daha basit tasarımlar belirgin bir avantaja sahiptir enjeksiyon kalıplamada.

Daha Yüksek İlk Teslim Süreleri

Enjeksiyon kalıplama için ilk teslim süresi 12 hafta kadar uzun olabilir. Bu sürenin önemli bir kısmı parçalar için takımların tasarlanması ve optimize edilmesine ayrılır. Parçalara daha erken ihtiyaç duyulması halinde, 3D baskı ve CNC işleme hizmetlerinin kullanılması uygun alternatif seçeneklerdir.

Çoğu Metal Bileşen İçin Uygun Değildir

Metal Enjeksiyon Kalıplama (MIM) olarak bilinen bir alt süreç, belirli metallerden bileşenler üretebilir. Bununla birlikte uygun metal yelpazesi çok sınırlıdır. Farklı metallerden yapılan parçalar için döküm, işleme ve dövme gibi alternatifler kullanılabilir.

Enjeksiyon Kalıplama Süreci

Teoride enjeksiyon kalıplama basit bir işlemdir: plastiği eritin, bir kalıba enjekte edin, soğumaya bırakın ve plastik bir ürün ortaya çıksın. Ancak pratikte enjeksiyon kalıplama, Wesley Hyatt’ın ilk makinenin patentini aldığı 1872 yılından bu yana geçen 150 yıl boyunca rafine edilmiş karmaşık bir süreçtir.

Süreç, kalıp takımının üretilmesiyle başlar. Yüksek kaliteli bir kalıp, yüksek kaliteli parçalar sunar. Birçok durumda, enjeksiyon kalıplama süreciyle uyumluluğu sağlamak için parça geometrisinin optimize edilmesi gerekebilir. Küçük Tasarımdaki ayarlamalar sürecin verimliliğini ve maliyet etkinliğini önemli ölçüde artırabilir. Bu tasarım değişikliklerinden bazıları bu makalenin ilerleyen bölümlerinde ele alınacaktır. Nihai parçanın gerekli özellikleri karşıladığından emin olmak için tipik olarak test çalışmaları yapılır. Testlerin ve sonuçlara göre gerekli değişikliklerin yapılmasının ardından prototip kalıp kalıbı üzerinde enjeksiyon kalıplama işlemine başlanabilir.

İşlemde besleme malzemesi olarak erimiş plastik kullanılır. Plastik besleme, makineye her birinin çapı birkaç milimetreye kadar olan peletler şeklinde girer. Bu peletler bir hazne aracılığıyla varile dökülür. Varil, besleme malzemesinin ısıtılması ve homojenleştirilmesi için ısıtma elemanları ve pistonlu bir vida ile donatılmıştır. Vidaya hidrolik veya elektrikli bir motor güç verebilir.

Hammadde, istenen viskozite ve sıcaklığa ulaştığında yüksek enjeksiyon basıncıyla kalıba pompalanır. Yüksek basınçlar plastiğin boşluğu etkili bir şekilde doldurmasını sağlar. Enjeksiyondan önce boşluk hava ile doldurulur. Plastik kalıba girerken hava, kalıp boşluğunun çevresi boyunca yer alan çok sayıda küçük delikten dışarı atılır. Bu delikler bir insan saçından daha incedir. Sonuç olarak, hava kaçabilirken, plastik daha yüksek viskozitesi nedeniyle bu deliklere giremez.

Kalıptaki soğutma sistemi plastiği soğutur ve katılaştırarak kalıp boşluğunun şeklini almasını sağlar. Harici bir sıcaklık kontrolörü soğutma ortamının sıcaklığını düzenler. Kalıbın iki yarısı daha sonra plastik ürünü çıkarmak için ayrılır.

Soğumanın ardından sıkıştırma kuvveti serbest bırakılır ve iki kalıp yarısı ayrılır. Plastik büzüldükçe kalıbın çekirdek yarısına yapışır. Ejektör pimleri, iki yarı ayrıldıktan sonra plastik ürünü kalıptan ayırmak için sisteme entegre edilmiştir. Ejektör pimleri ürün üzerinde küçük dairesel izler bırakır. ejektör pimi tanık işaretleri. Bu işaretler daha yakından incelendiğinde tüm enjeksiyon kalıplı parçalarda görülebilir (yukarıdaki resimde de görülebilir).

Bileşenler, kapılarda, yolluklarda ve yollukta katılaşan fazla plastiği ortadan kaldırmak için ek son işlem gerektirir. Yolluk, namlu ile boşluk arasında kanal görevi görür ve plastik ürünle birlikte katılaşır. Yolluklar tipik olarak manuel bükme veya kesme yoluyla parçadan çıkarılır.

Enjeksiyon Kalıplama Süreci için En Uygun Malzemeler

Enjeksiyon kalıplama ile uyumlu 90.000’in üzerinde farklı plastik türü bulunmaktadır. Bu malzemelerin tümü 45 farklı polimer ailesi olarak sınıflandırılabilir. Sınıflandırmayı genişletmek için iki kategoriye ayrılabilirler: termoset ve termoplastik polimerler. Termoset polimerler yalnızca bir kez kullanılabilir ve yeniden eritilemez veya yeniden şekillendirilemez. Buna karşılık, termoplastik polimerler yeniden ısıtma ve yeniden şekillendirme yoluyla yeni ürünlere geri dönüştürülebilir.

Malzemelerin seçimi, istenen şeffaflık seviyesi, mukavemet, ısı direnci, sertlik, korozyon direnci, yangın direnci, yüzey bitirme ve maliyet dahil olmak üzere çeşitli faktörlerden etkilenir.

Enjeksiyon kalıplama işlemlerinde en yaygın kullanılan plastikler arasında polikarbonat (PC), akrilonitril bütadien stiren (ABS), polipropilen (PP), polioksimetilen (POM), polistiren (PS), polibütilen tereftalat (PBT), polimetil metakrilat (PMMA) ve polietilen (PE) bulunur. Şimdi en popüler 3 enjeksiyon kalıplama malzemesine ve bunların uygulamalarına odaklanalım:

Polikarbonat (PC)

Polikarbonat, enjeksiyon kalıplama için çok uygun olan ve yaygın olarak kullanılan bir termoplastik polimerdir. Bu sergiler olağanüstü ısı, darbe ve kimyasal direnç. Ayrıca mükemmel optik özelliklere sahiptir ve etkili bir elektrik yalıtkanı görevi görür.

Çok yönlülüğü nedeniyle PC, imalat, inşaat ve teknoloji dahil olmak üzere çeşitli sektörlerde kullanım alanı bulmaktadır. Günlük hayatta telefon kılıflarında, gözlük camlarında, kırtasiye ürünlerinde, yiyecek ve içecek kaplarında ve mutfak eşyalarında uygulamalarına rastlıyoruz.

Akrilonitril Bütadien Stiren (ABS)

ABS yaygın olarak kullanılan bir termoplastik enjeksiyon kalıplama malzemesidir. Isı ve kimyasal direnç, mukavemet, dayanıklılık ve boyutsal kararlılık (yük altında bükülmez) gibi özelliklere sahiptir. Polikarbonatın aksine ABS opaktır.

ABS tipik olarak aşağıdakileri gerektiren uygulamalarda kullanılır polikarbonattan daha fazla sertlik yüksek stres altındaki kuvvetleri emmeye devam edebilir. Onun parlak yüzey kozmetik uygulamalar için de uygun hale getirir.

Malzeme, kasklar, elektrikli süpürgeler, LEGO tuğlaları, oyuncaklar, müzik aletleri, bilgisayar klavyeleri, telefon kılıfları, valizler, araba tamponları, araba gösterge panelleri ve çeşitli boru ve bağlantı parçaları dahil olmak üzere çeşitli uygulamalarda kullanım alanı bulmaktadır.

Polipropilen (PP)

Polipropilen günümüzde en yaygın kullanılan plastiklerden biridir. Aşağıdakiler gibi özelliklere sahip termoplastik bir polimerdir elektrik yalıtımı, tokluk ve esneklik ısı, yorulma ve kimyasal direncin yanı sıra.

Nedeniyle toksik olmayan PP, doğası gereği gıda ambalajlarında ve bardaklarda kullanılır. Kimyasal direnci onu kozmetik endüstrisi için ideal bir malzeme haline getirir. Tamponlar ve akü muhafazaları gibi otomotiv parçalarında da polipropilen kullanılır.

Polipropilen ayrıca halat, tıbbi ekipman (şırıngalar, flakonlar, sütürler), oyuncak, döşeme, halı ve daha fazlasının yapımında kullanılır.

Enjeksiyon Kalıplamanın Avantajları

Enjeksiyon kalıplamanın özellikleri, onu çeşitli tip ve boyutlarda ürünler üretmek için ideal bir süreç haline getirmektedir. Plastiklerin artan kullanımı da enjeksiyon kalıplama endüstrisinin büyümesine katkıda bulunmaktadır. Bu süreç çeşitli avantajlar sunmaktadır:

Çok Yönlü

Enjeksiyon kalıplama, üretebileceği ürün türleri açısından oldukça çok yönlüdür. İçinde öğeler oluşturabilir çeşitli boyutlar, renkler ve güçler. Ürünler herhangi bir bakıma ihtiyaç duymadan uzun süre dayanabilir. İki atışlık kalıplar veya çoklu atış kalıpları iki veya daha fazla farklı malzemeyi tek bir bitmiş üründe birleştirmek için kullanılabilir. Üretilebilecek parça sayısında bir sınır olmasa da, kısa üretim çalışmaları uygun maliyetli olmayabilir.

Geniş Malzeme Seçenekleri

Malzeme seçeneklerinin çeşitliliği, ürünlerin aşağıdaki özelliklere sahip olabileceği anlamına gelir geniş bir yelpazede farklı özellikler. Aynı ürünün çeşitli alanlarında her birinin özelliklerinden yararlanmak için malzemeleri birleştirmek mümkündür.

Plastiklere ek olarak, enjeksiyon kalıplama kauçuk ve belirli metalleri de barındırabilir. Bu, enjeksiyon kalıplama kullanılarak üretilebilecek bileşenlerin çeşitliliğini artırır.

Seri Üretim ile Uyumlu

Enjeksiyon kalıplama, aşağıdaki özellikleri sayesinde seri üretim için idealdir düşük çevrim süreleri yanı sıra yüksek tutarlılık ve her bir parçanın güvenilirliği. Orta ila büyük ölçekli bileşenler için tipik olarak döngü başına yalnızca bir parça üretilir. Bununla birlikte, çatal bıçak takımı gibi daha küçük parçalar için çoklu boşluk kalıpları, dağıtım kanalları, yolluklar ve kapılar kullanarak döngü başına birden fazla parça üretebiliriz.

Parça Başına Düşük Maliyet

Enjeksiyon kalıplamanın genel üretim maliyetleri nispeten yüksektir. Ancak, yüksek hacimli üretimle parça başına maliyet düşer. MOQ, kurulum maliyetleri, malzeme giderleri ve tasarım karmaşıklığı gibi faktörlere bağlıdır. Bu unsurların doğru kombinasyonu ile enjeksiyon kalıplama için parça başına maliyet, 3D baskı, CNC işleme ve döküm gibi rakip teknolojilerden daha aza indirilebilir.

Minimum Atık

Enjeksiyon kalıplama önemli ölçüde daha az atık üretir CNC işleme gibi eksiltici imalat yöntemlerine kıyasla malzeme. Bununla birlikte, yolluk, yolluklar ve kapılar nedeniyle bir miktar atık plastik kaçınılmazdır. Bu atık, tasarım optimizasyonu ve sıcak yollukların uygulanması yoluyla daha da azaltılabilir. Sıcak yolluklar, erimiş plastiği kalıbın boşluklarına enjekte eden ısıtılmış bir dağıtım ağı oluşturur. Dezavantajı ise geleneksel soğuk yolluk sistemlerinden daha pahalı olmalarıdır.

Enjeksiyon Kalıplamanın Sınırlamaları

Enjeksiyon kalıplamanın kendine özgü sınırlamaları vardır. Aşağıdaki dezavantajların dikkatlice değerlendirilmesi, üreticilerin enjeksiyon kalıplama kullanarak uygulanabilir bir ürün üretip üretemeyecekleri konusunda bilinçli bir karar vermelerine yardımcı olabilir.

Yüksek İlk Yatırım

Enjeksiyon kalıplama önemli ön maliyetler içerir. Birincil giderler arasında enjeksiyon ünitesi ve kalıp bulunmaktadır. Buna ek olarak kalıp tasarımı ve üretimi birkaç hafta sürebilirBu da süreç için gereken işgücü, enerji ve zaman nedeniyle maliyetleri daha da artırmaktadır.

Zaman Alıcı Süreç

Enjeksiyon kalıplama son derece verimlidir ve faaliyete geçtiğinde saatte yüzlerce ürün üretme kapasitesine sahiptir. Bununla birlikte, proses ve kalıp tasarımı için gereken ilk zaman, pazara hızlı bir şekilde ulaşmanın gerekli olduğu durumlarda bir dezavantaj olabilir. Bu gibi durumlarda, hızlı prototipleme teknolojileri daha uygun bir alternatif olabilir.

Beceri Odaklı Süreç

Modern enjeksiyon kalıplama süreci, tasarımcılardan önemli miktarda beceri ve deneyim gerektirir. Vasıflı işgücünün eksik olduğu bölgelerde verimli bir süreç elde etmek zor olabilir.

Metaller İçin Uygun Değildir

Her ne kadar toz halindeki belirli metallerle kullanım için uyarlanabilirİşlenebilir metal kaliteleri açısından döküm ve CNC işleme gibi geleneksel üretim süreçleriyle rekabet edemez. Bu sınırlama, metal bazlı ürünlerdeki uygulamasını önemli ölçüde kısıtlamaktadır.

Çok Büyük Bileşenler İçin Uygun Değildir

Enjeksiyon kalıplama işlemi, çok büyük bileşenler için tasarlandığında verimsiz hale gelebilir. Kalıplama makineleri ve kalıplama takımları aşılamayacak boyut sınırlamalarına sahiptir. Özel durumlarda, bir makinenin kapasitesini aşan parçalar birden fazla bileşen olarak kalıplanabilir ve bir araya getirilebilir.

Enjeksiyon Kalıplama için Parçanızı Nasıl Optimize Edersiniz?

Müşteriler genellikle başlangıçta enjeksiyon kalıplama için uygun görünmeyen tasarımlar getirirler. Bu tür tasarımları uyarlamak için yapılabilecek birkaç şey vardır. Enjeksiyon kalıplama pahalı bir süreçtir. Sonuç olarak, her türlü yol tasarım optimizasyonu araştırılması ve uygulanması gerekmektedir. değerli kaynaklardan tasarruf edin. Bu iyileştirmeleri bulmak ve üretim maliyetlerini düşürmek için Üretim için Tasarım (DFM) ilkelerini kullanabiliriz. Müşterilerin daha ekonomik enjeksiyon kalıplama maliyetleri için bugün yapabilecekleri bazı değişiklikler aşağıdaki gibidir:

Düzgün Duvar Kalınlığı

Enjeksiyon kalıplamada et kalınlığı büyük önem taşır. Enjeksiyon kalıplama için et kalınlığı mümkün olduğunca eşit olmalıdır. Farklı et kalınlıkları farklı büzülme oranlarına sahiptir ve bu da parça eğrilmesi ve hava cepleri gibi kusurlara yol açar. Daha yüksek kalınlıklar ayrıca yapısal güç, işlevsellik veya görünüm açısından hiçbir avantajı olmayan malzeme kullanımını da artırır. Maça kullanımı toplam parça kalınlığının azaltılmasına ve eşitlenmesine yardımcı olabilir. Enjeksiyon kalıplama için önerilen et kalınlıkları 1 mm ile 3 mm arasındadır.

Patronların Kullanımı

Patronlar, vida delikleri ve yuvalar gibi daha zayıf alanları güçlendirmek için oluşturulur. Ayrıca, dübel pimlerine benzer şekilde hizalamayı koruyarak birbirlerine geçebildikleri için hızlı bir montaj mekanizması da sağlayabilirler. Başlıkların çapı ve kalınlığı dikkatle değerlendirilmelidir. Büzülmeyi telafi etmek için çıkıntıların ve vida deliklerinin çapı daha küçük olmalıdır. Başlığın kalınlığı toplam duvar kalınlığının yüzde 60’ını geçmemelidir.

Yuvarlak Köşeler

Bir parça üzerindeki keskin köşeler, pahalı EDM işlemenin kullanılmasını gerektirdiğinden kalıp maliyetlerini hızla artırabilir. Ayrıca parçada stres yükselmelerine neden olarak potansiyel bir arıza noktası oluşturabilirler. Keskin köşeler yerine yuvarlatılmış köşeler ve yumuşak geçişler tercih edilmelidir.

Çekim Açısı

Çekim açısı, kalıp tasarımının bir diğer çok önemli yönüdür. Tamamen dik duvarlara sahip bir parçanın çıkarılması çok zordur çünkü parçanın iç duvarları kalıbın çekirdeği boyunca sürüklenecektir. Ayrılma sırasında parça ile çekirdek arasındaki boşluğa hava giremeyeceği için bir vakum da oluşacaktır. Ancak, Hafif bir koniklik oluşturarak parça daha kolay çıkarılabilir. Ejektör pimleri parçayı iter itmez, tüm iç duvar çekirdekten ayrılır ve hava kolayca içeri girer. Çekim açıları da sürüklenme izlerini önler.

Tipik olarak 1-2 derecelik koniklik veya çekim açısı yeterlidir. Daha fazla doku için her bir tarafa 3-5 derece ve ağır doku için her bir tarafa 5 derece.

Malzeme seçimi

Malzeme seçimi güvenlik, kalite, performans, maliyet ve üretim verimliliği ile sürdürülebilirliği doğrudan etkiler. Bununla birlikte, prosesle uyumlu malzemelerin uzun listesi göz önüne alındığında, süreç oldukça göz korkutucu olabilir.

Müşteriler genellikle bilgisizlik veya uzmanlık eksikliği nedeniyle seçim sürecinde acele ederler. Ancak plastik parçalar havacılık, otomotiv ve denizcilik sektörlerindeki güvenlik ekipmanlarında kullanıldığından, doğru malzemelerin seçilmesi çok önemlidir. Maksimum kısa kullanım sıcaklığı, akma ve çekme mukavemeti, darbe direnci, eriyik akış hızı ve gerilme çatlamasına karşı hassasiyet gibi özellikler seçim sırasında dikkate alınmalıdır. Uygulamanız için en uyumlu malzemeyi bulmak için yeterli zaman harcamanız çok önemlidir.

Sonuç

Enjeksiyon kalıplama, çeşitli şekillerde, boyutlarda ve malzemelerde plastik parçalar üretme kabiliyetiyle endüstrilerde devrim yaratmaya devam eden çok yönlü bir üretim sürecidir. Ürünler, minimum atık üretirken olağanüstü tutarlılıkla yüksek toleranslara ulaşabilir. Bu da onu yüksek verimli üretim için ideal hale getirir.

Avantajlarına rağmen, sürecin sınırlamaları da vardır. Yüksek ön kalıplama maliyetleri, daha uzun kurulum süreleri ve metal parçalar veya çok büyük ürünlerle ilgili kısıtlamalar üzerinde düşünmeyi gerektirir. Verimliliği, büyük üretim çalışmaları ve iyi optimize edilmiş tasarımlarla artar.

Endüstriyel teknolojinin hızla ilerlediği bir dünyada enjeksiyon kalıplama, yüksek kaliteli ve ölçeklenebilir üretim arayışında olan üreticiler için güvenilir bir üretim çözümü sunarak çok önemli bir rol oynamaktadır.

Join the forum for Designers!

Your expertise is vital to the community. Join us and contribute your knowledge!

Join the Forum NowShare, learn and grow with the best professionals in the industry.