Join the forum for Designers!

Your expertise is vital to the community. Join us and contribute your knowledge!

Join the Forum NowShare, learn and grow with the best professionals in the industry.

Lazer Toz Yatak Füzyonu (LPBF), katı bir metal parça oluşturmak için ince metal tozunu mikro kaynaklamak için fiber optik lazerleri kullanan bir 3D baskı teknolojisidir. Birçok endüstride (örneğin petrol ve gaz, nükleer, otomotiv ve havacılık) kullanılan bu yöntem, üreticilerin araştırma ve geliştirme için parça üretmesine olanak tanır. LPBF teknolojisi sahada kullanıma hazır parçaların üretilmesini sağlayarak teslimat sürelerini ve tedarik zinciri sorunlarını azaltır. Bu makalede 316 Paslanmaz Çelik kullanarak nasıl özel bir şapka oluşturduğumu görün. XM200G Xact Metal 3D yazıcı ve sürece yardımcı olacak özel bir pres kalıbı. Bu proje, parçaların basılması ve montajı da dahil olmak üzere beş saatte tamamlandı.

Tasarım Süreci

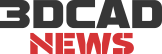

İlk olarak, kullanarak SOLIDWORKS, GoEngineer logosunu tek bir çizimde tasarladım ve ana hatları iki milimetreye çıkararak sağlam bir dijital parça oluşturdum. (Şekil 1)

Şekil 1: Tasarım Logosu

Logonun ana hatlarını çizerken boyuta dikkat etmek önemliydi; amaç şapkanın ön tarafına yerleştirilmesiydi. Ön yüzü pergellerle ölçtüm ve bu proje için 50 milimetre (yaklaşık 1,97 inç) genişliğe karar verdim. (Şekil 2)

Şekil 2: Kumpaslı Şapka

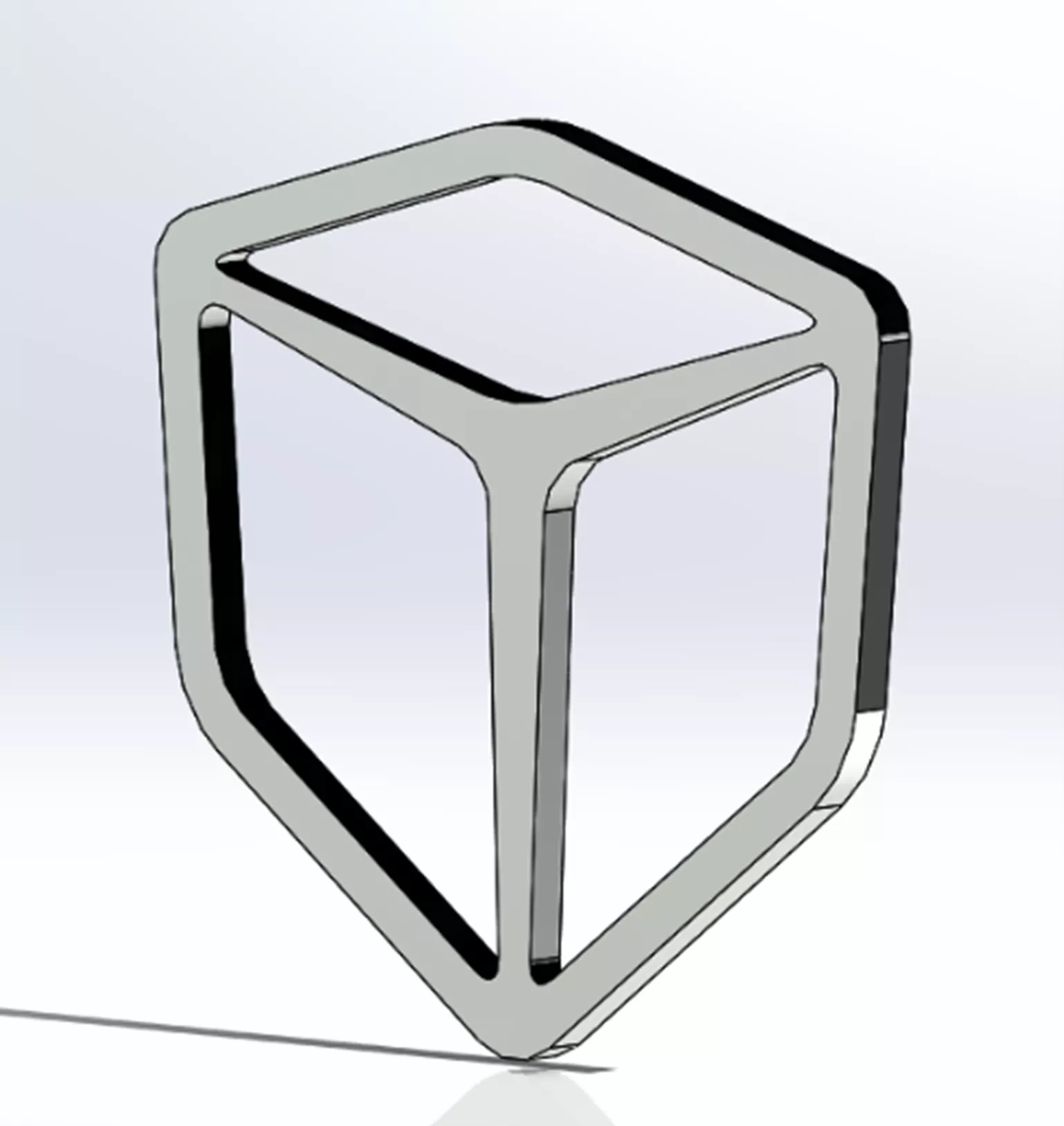

Bu bilgiler ve benim bölümümü tasarladıktan sonra pres kalıbı üzerinde çalışmaya başladım. Pres kalıbının ana işlevi şapkanın doğal eğrisine göre şekil vermektir. Bu, bükülmeyi kontrol etmek için logonun kalıbın içine yerleştirildiği iki parçalı bir düzenektir. (Figür 3)

Şekil 3: Kalıp Basın

Yazdırma Süreci

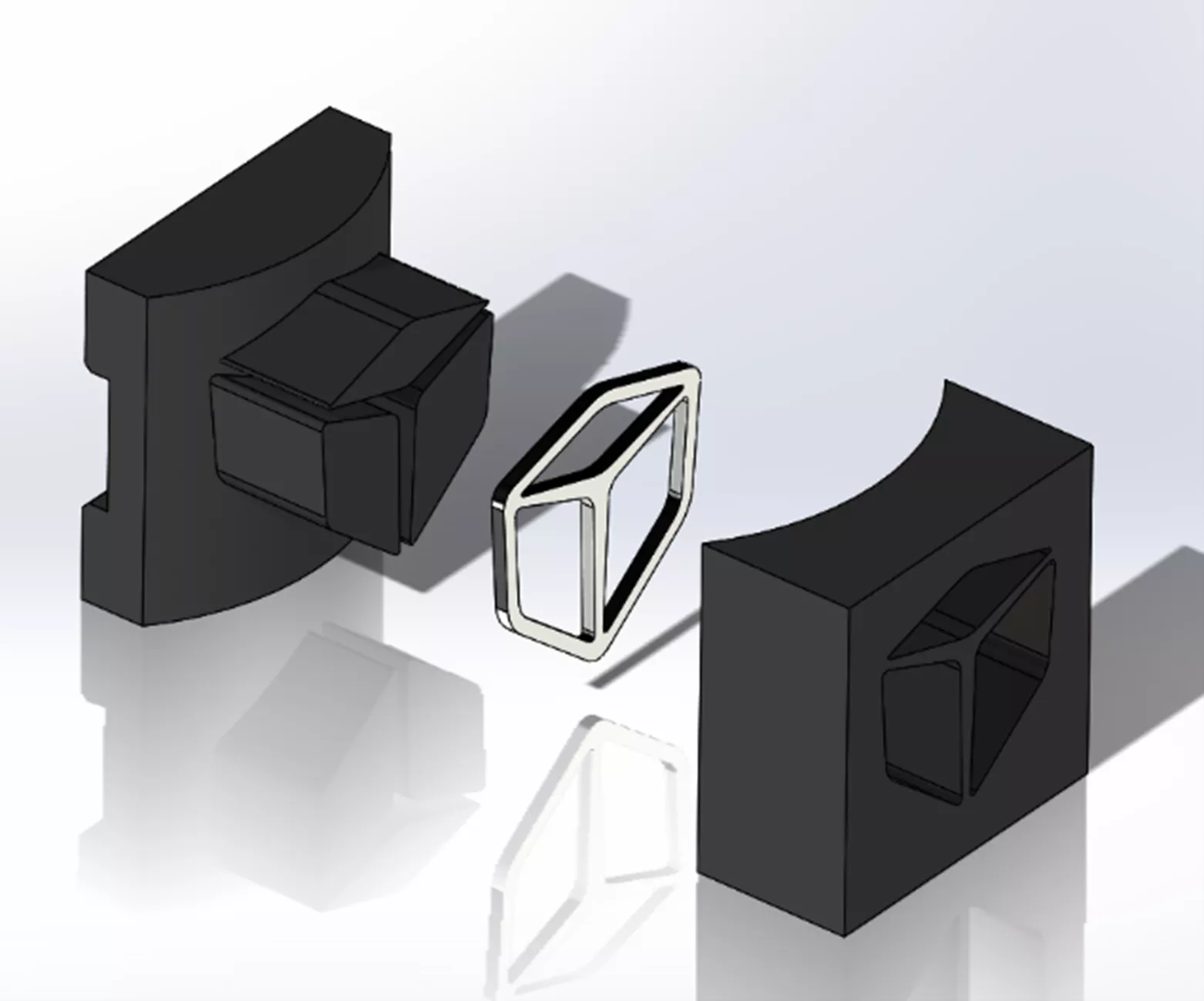

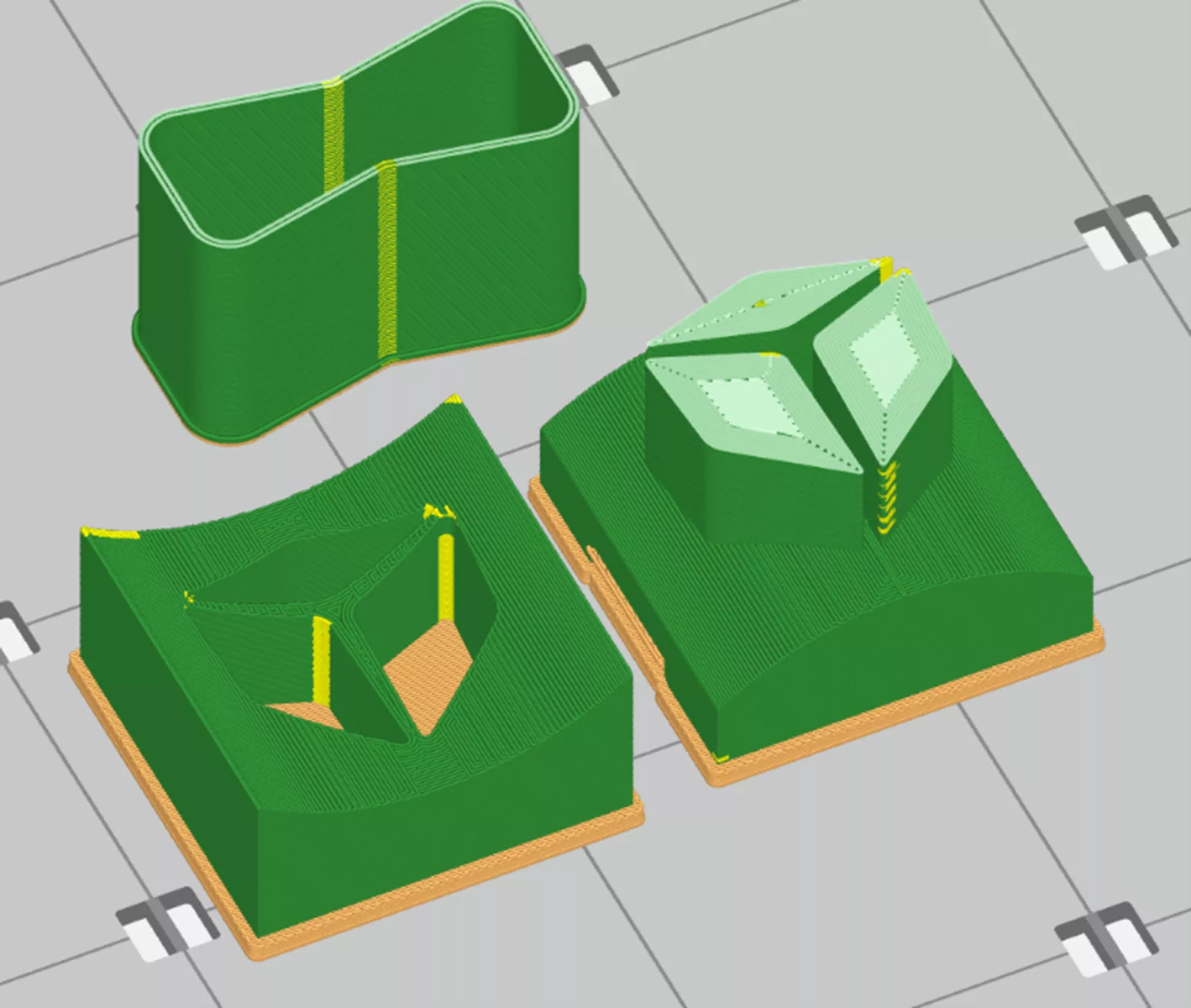

Tasarımdan sonra logoyu STEP dosyası olarak dışa aktardım. Büyüleri Gerçekleştirin ve onu LBPF 3D yazıcımız için hazırlayan bir ızgara deseniyle (Şekil 4) destekledik. Baskı kolaylığı ve sünek yapısı nedeniyle bu proseste 316 Paslanmaz Çelik malzeme kullanılmıştır.

Şekil 4: 316 Paslanmaz Çelik Yapı

Basın kalıbı bir üzerine basıldı Stratasys F370 ABS-CF10 malzemeli. ABS-CF10 üretim alanındaki fikstürler ve aparatlar için mükemmel bir alternatiftir. Maksimum güç için kalın bir duvar kullandım ve onu sağlam bir gövde olarak atadım. (Şekil 5)

Şekil 5: ABS-CF10 Parçaları

Parçalar basıldıktan sonra çıkarılıp temizlendi ve kullanıma hazırlandı.

Şekil 6: 316 Paslanmaz Çelik Şapka Logosu

Şekil 7: ABS-CF10'da Pres Kalıp

Üretim süreci

Pres kalıbı bir mengeneye sıkıştırıldı ve yavaşça sıkılarak metal baskının pres kalıbının dış hatlarını oluşturması ve dolayısıyla kavisli bir parça oluşturması sağlandı. Bu adım kritiktir ve parçanın şapkanın ön kısmıyla doğru şekilde eşleşmesini sağlar.

Şekil 8: Birleştirilmiş Parça ve Kalıp

Parça oluşturulduktan sonra logo kumaşın ön kısmına yapıştırılarak proje tamamlandı.

Join the forum for Designers!

Your expertise is vital to the community. Join us and contribute your knowledge!

Join the Forum NowShare, learn and grow with the best professionals in the industry.