Join the forum for Designers!

Your expertise is vital to the community. Join us and contribute your knowledge!

Join the Forum NowShare, learn and grow with the best professionals in the industry.

Kamyon kasası performansını artırmak için Ayrık Elemanlar Yöntemi (DEM) ve Sonlu Elemanlar Analizini (FEA) birleştirme: mukavemeti korurken ağırlığı en aza indirme.

Zorluklar

Dökme malzeme veya ağır ekipman işleyen endüstriler yapısal performans, aşınma ve operasyonel verimlilikle ilgili önemli zorluklarla karşı karşıyadır. Geleneksel tasarım yöntemleri genellikle maliyetli, zaman alıcı ve kapsamı sınırlı olabilen deneysel testlere ve ampirik korelasyonlara dayanır. Bu noktada hesaplamalı simülasyon, özellikle de Ayrık Elemanlar Yöntemi (DEM) ve Sonlu Elemanlar Analizi (FEA)güçlü bir araç haline gelir. Bazı sektörlerin karşılaştığı temel zorluklar şunlardır:

Ağır yükler altında yapısal bütünlük

Ağır yükler altında yapısal bütünlük

- Madencilik. Damperli kamyon yatakları ve ekskavatör kepçeleri tekrarlanan kaya darbelerine maruz kalarak yorulma ve çatlamalara yol açar.

- Çimento. Döner fırınlar klinker hareketinden kaynaklanan mekanik strese dayanır.

Aşınma ve malzeme bozulması

- Madencilik. Bulamaç boru hatları ve pompalar aşındırıcı parçacık akışları nedeniyle aşınır.

- Çelik. Yüksek fırın bunkerleri sürekli demir cevheri darbesi nedeniyle aşınır.

Yük dağılımı ve stres konsantrasyonu

- Tarım ve gıda. Silolarda düzensiz tahıl akışı nedeniyle gerilim yoğunlaşmaları oluşur.

- Endüstriyel filtrasyon. Tozları işleyen siklonlar, yüksek hızlı parçacıklardan kaynaklanan yapısal strese maruz kalır.

Ağırlık ve malzeme kullanımının optimizasyonu

- Ağır makineler. Konveyör bant çerçeveleri hafif ancak darbe yüklerine karşı dayanıklı olmalıdır.

- Otomotiv. Dökme malzeme taşıma römorkları, dayanıklılığı korurken ağırlığı azaltmak için malzeme optimizasyonu gerektirir.

Mühendislik Çözümleri

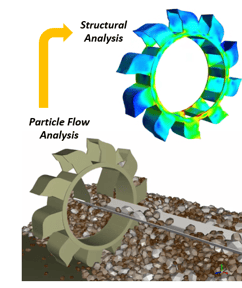

Bu Ayrık Elemanlar Yöntemi (DEM) ve Sonlu Elemanlar Analizinin (FEA) birleştirilmesi dökme malzeme taşıyan ekipmanların yapısal performansını değerlendirmek için güçlü bir çözüm sunar. Bu yaklaşım, parçacık etkileşimlerini yapısal tepkiyle bütünleştirerek mühendislerin aşağıdakileri tahmin etmesini sağlar aşınma, gerilim dağılımı ve yorulma, daha fazla dayanıklılık ve verimlilik için tasarımları optimize etmek.

Yöntemler

Bir kamyon gövdesi üzerindeki darbe kuvvetlerini doğru bir şekilde değerlendirmek ve ortaya çıkan yapısal gerilimleri belirlemek için mühendisler iki güçlü sayısal yönteme güvenirler Ayrık Elemanlar Yöntemi (DEM) ve Sonlu Elemanlar Yöntemi (FEM veya FEA). Her bir yöntem, sorunun farklı yönlerinin anlaşılmasında önemli bir rol oynamaktadır.

DEM parçacıkların (kaya parçaları gibi) yükleme sırasındaki davranışlarını simüle etmek için kullanılır. Kayaların nasıl etkileşime girdiği, hızları, çarpma yerleri ve sonuçta uygulanan kuvvetler hakkında önemli bilgiler sağlar kamyon gövdesine. Gerçekçi sonuçlar elde etmek için mühendisler kritik girdi parametrelerini tanımlamalıdır gibi kaya boyutu dağılımı, şekil, yoğunluk ve mekanik özellikler.

DEM parçacıkların (kaya parçaları gibi) yükleme sırasındaki davranışlarını simüle etmek için kullanılır. Kayaların nasıl etkileşime girdiği, hızları, çarpma yerleri ve sonuçta uygulanan kuvvetler hakkında önemli bilgiler sağlar kamyon gövdesine. Gerçekçi sonuçlar elde etmek için mühendisler kritik girdi parametrelerini tanımlamalıdır gibi kaya boyutu dağılımı, şekil, yoğunluk ve mekanik özellikler.- FEA odaklanır farklı güçlere karşı yapısal tepki. Mühendislerin analiz etmesini sağlar stres dağılımı, deformasyon ve potansiyel kırılma bölgeleri temeld yapısal bileşenlerin malzeme özelliklerine bağlıdır. Temel girdiler arasında malzeme özellikleri, destekler ve yükleme durumu hakkında bilgi ve yorulma limitleri yer alır.

Bu temel yeteneklerin ötesinde, DEM-FEA yaklaşımı aşağıdaki konularda avantaj sağlargeometri gibi daha önce yapılmış analizler optimizasyon, yorulma tahmini ve darbe enerjisi değerlendirmesi, vermühendislere, dökme malzemelerin zaman içinde yapısal bileşenleri nasıl etkilediğine dair daha derin bir anlayış kazandırır. Bu metodoloji, dayanıklılığı artırmak, bakım maliyetlerini düşürmek ve operasyonel verimliliği artırmak isteyen endüstriler için çok önemlidir.

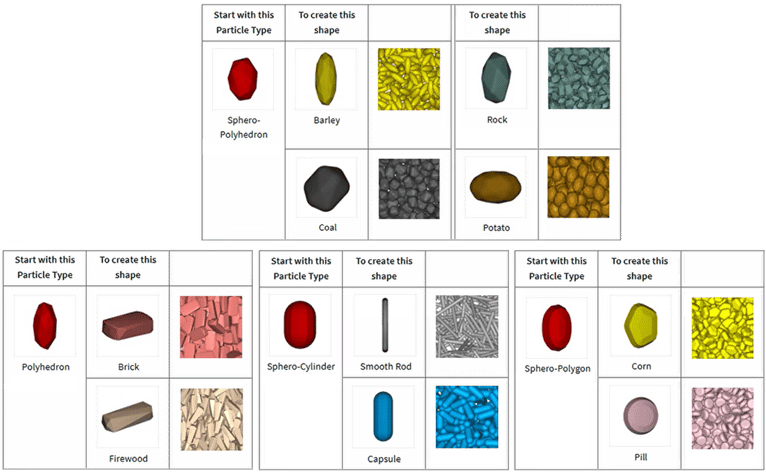

Bu yaklaşımın gücünü göstermek için bir Bir kamyonun damperli kasasının yapısal analizi ve optimizasyonu üzerine demoMalzeme yüklerini, stres seviyelerini ve tasarım iyileştirmelerini değerlendirmek için DEM-FEA’nın uygulandığı yer. Ansys Rocky, farklı şekillere, boyutlara (dağılımlar dahil), parçacık giriş tiplerine ve benzerlerine sahip parçacıkların işlenmesine izin veren DEM aracıdır. Aşağıdaki tabloda bazı genel parçacık tipleri (kırmızı renkte) ve bazı dahili parametreler değiştirilerek elde edilebilecek şekiller gösterilmektedir.

Sonuçlar

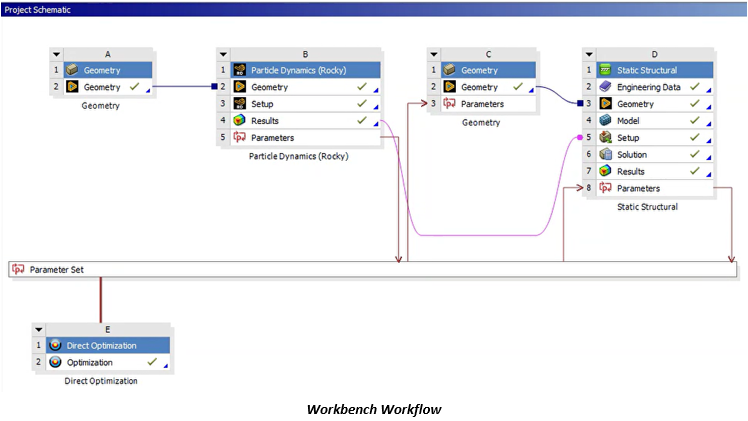

Bu demo için, bir kamyonun 3,3 m x 1,7 m x 0,95 m boyutlarındaki damperli kasası analiz edilmiştir. kasayı doldurmak için dökme malzemenin (Parçacık Boyutu Dağılımına (PSD) sahip kayalar) serbest bırakıldığı varsayılmıştır. Söz konusu iş akışında yer alan modüller aşağıdaki şekilde açıklanmaktadır:

- Modül A: Damperli kamyon yüzeyinin geometrisi

- Modül B: DEM simülasyonunu çözmek için Rocky modülü

- Modül C: Damperli kamyon yüzeyinin ve yapısal desteklerin geometrisi

- Modül D: Mekanikte Statik Yapısal Analiz

- Modül E: Doğrudan Optimizasyon

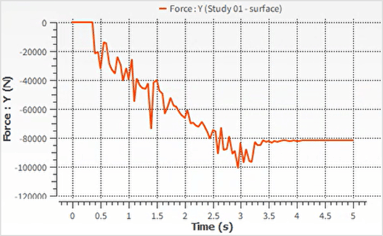

İçindeki geometri Modül A aşağıda solda kutuyu dolduran kayaların animasyonu gösterilmektedir. Sağdaki animasyon, kayaların çarpmasıyla oluşan dikey kuvvetin (Y ekseni) anlık büyüklüğünü ve yerini gözlemlemek için aşağıdan bir görünümdür. Rocky in Modül B ayrıca bir değişkenin zaman içindeki davranışını tanımlamak için zaman grafikleri oluşturur. Maksimum -101,296 N kuvvetin t = 2.95 s olduğunda üretildiğine dikkat edin. Daha sonra, basınç sonuçları seti Ansys Mechanical’a aktarılır. Kullanıcı, basıncı dışa aktarmak için şu seçenekler arasından seçim yapabilir: tüm anlar, son çıktı, zaman aralığı, belirli zaman ve zaman sonrası. Geçen toplam simülasyon süresi 140 s (2 dakika 20 s) olarak belirlenmiştir.

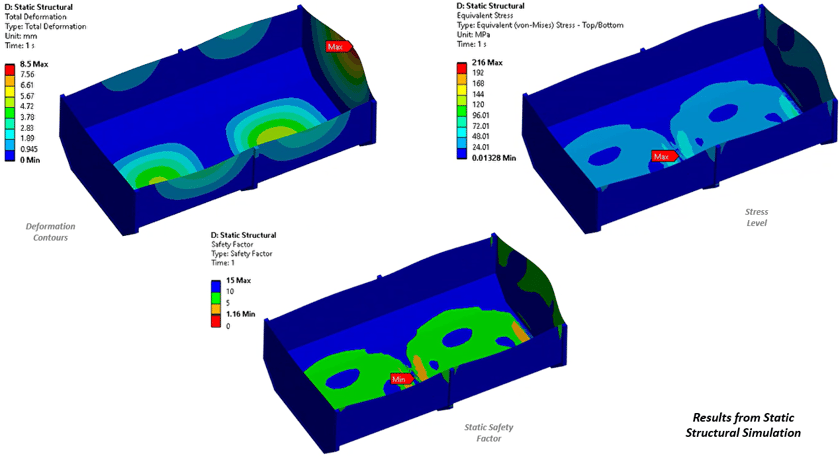

İçindeki geometri Modül Cdestekler de dahil olmak üzere, aşağıdakiler için girdi görevi görür Statik Yapısal Analiz içinde Modül D. Ağ boyutu, aşağıda kullanılanlara benzer olmalıdır DEM analizi Yük aktarımında tutarlılığı sağlamak için. Sonuçlar güncellendikten sonra Rocky modülüyük olarak ithal edilen basınç düzgün bir şekilde ayarlanabilir ve aşağıdaki resimde gösterildiği gibi görünecektir. Bu durum için simülasyon süresi nispeten kısadır.

A sabit destek oluşturmak için de kullanılır. dikey reaksiyon kuvveti 101,570 N‘de hesaplanan değerle karşılaştırılır. 2.95 s’de kayalık eşittir 101,296 N. Bu ilk tasarım için şunlar vardır üç destekve kabuk kalınlığı 10 mm’dir. Sonuçlara göre, bu tasarımın iyileştirilmesi gerekmektedir, çünkü gerilme seviyesi akma dayanımı sınırına (250 MPa) yakındır ve güvenlik faktörü 1,16’dır.

Optimizasyon

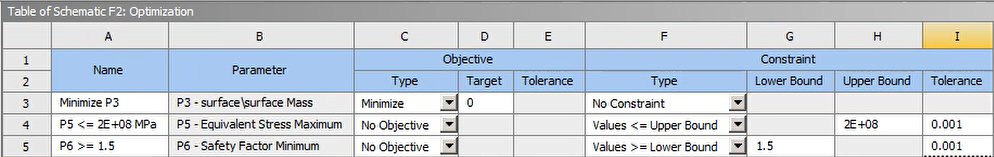

Yeniden tasarım için aşağıdaki parametreler dikkate alınmıştır:

- Girişler. [1] plaka kalınlığı (1-20 mm arasında), [2] destek sayısı (3-6 arasında).

- Çıktılar. [1] Plaka kütlesi, [2] Maksimum deformasyon, [3] Maksimum eşdeğer gerilme, [4] minimum statik güvenlik faktörü.

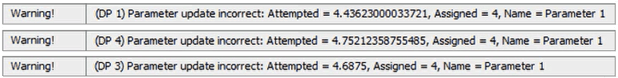

Bu Doğrudan Optimizasyon aracı Modül D damper gövdesinin geometrisini ve mukavemetini iyileştirmek için kullanılır. Bu modül, maksimum eşdeğer gerilme (200 MPa) ve minimum güvenlik faktörü (1,5) üzerinde kısıtlamalar getirirken plaka kütlesini (hedef: 0) en aza indirmek için Uyarlanabilir Tek Amaçlı yönteme dayanmaktadır. Varsayılan ayarlar kullanılarak 33 ek Tasarım Noktası otomatik olarak oluşturulur ve çözülür, böylece Ansys Rocky veya Mechanical’ı yeniden açma ihtiyacı ortadan kalkar. Destek sayısı tam sayıya yuvarlanır. Her tasarım noktası için simülasyon süresi, hem Ansys Rocky hem de Mechanical’ta ilk tasarımınkine benzer kalır.

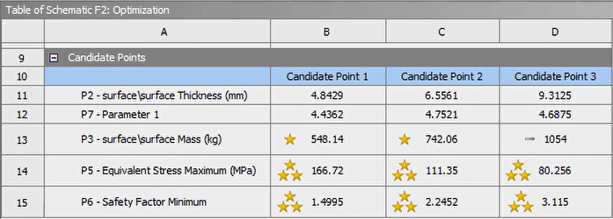

Sonuç olarak, Doğrudan Optimizasyon modülü aşağıdakileri tanımlar üç aday nokta Bir önceki adımda tanımlanan tüm koşulları karşılayan. Bunlar bir sonraki şekilde gösterilmektedir. Kütlenin bir yıldızla işaretlendiğine dikkat edin, bu da hala sıfırdan (hedef) “uzak” olduğunu, ancak değerlerin kabul edilebilir olduğunu gösterir. “Parametre 1 “in destek sayısını ifade ettiğini ve buna göre tam sayıya yuvarlandığını hatırlayın. Bu bilgiler sayesinde mühendis veya tasarımcı, tasarımın nasıl ilerleyeceği konusunda bilinçli kararlar verebilir.

Join the forum for Designers!

Your expertise is vital to the community. Join us and contribute your knowledge!

Join the Forum NowShare, learn and grow with the best professionals in the industry.

DEM

DEM