jugerman

Guest

Bonjour tout le monde,

Je voulais savoir des experts de l'industrie si dans le modèle que j'ai créé il peut y avoir des améliorations à faire ou des erreurs graves qui pourraient compromettre le moulage par injection de la pièce.

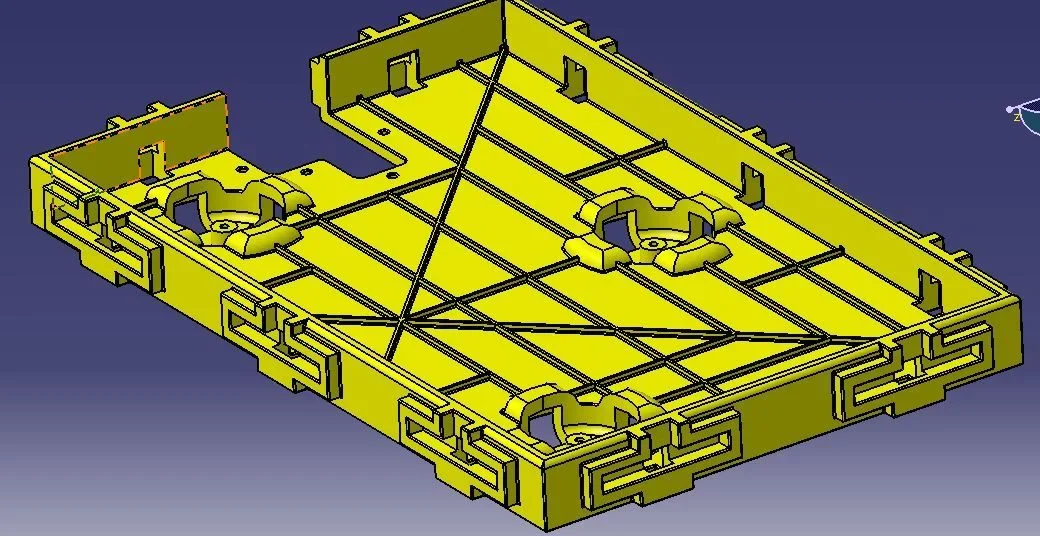

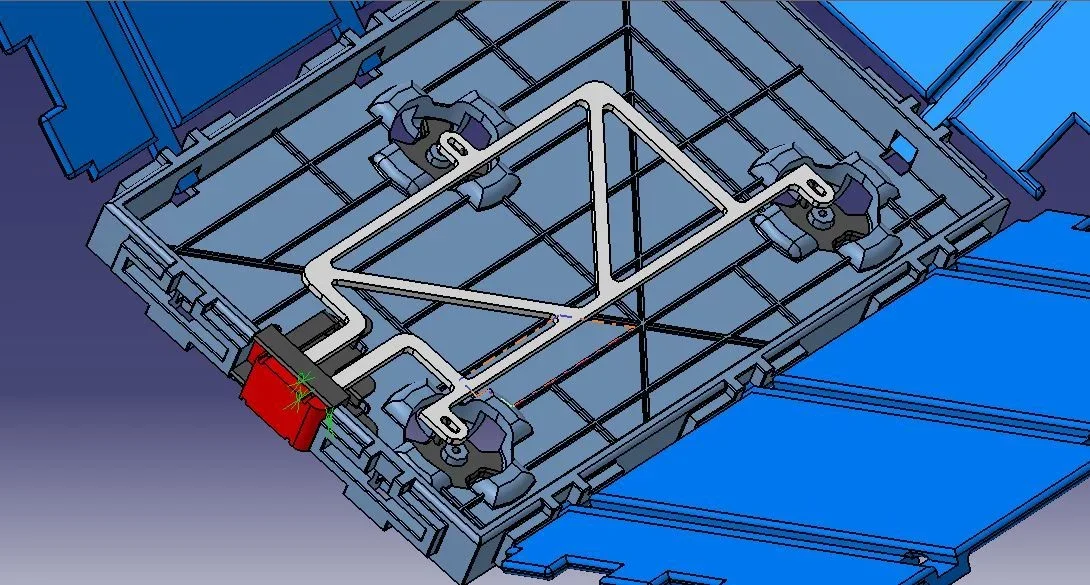

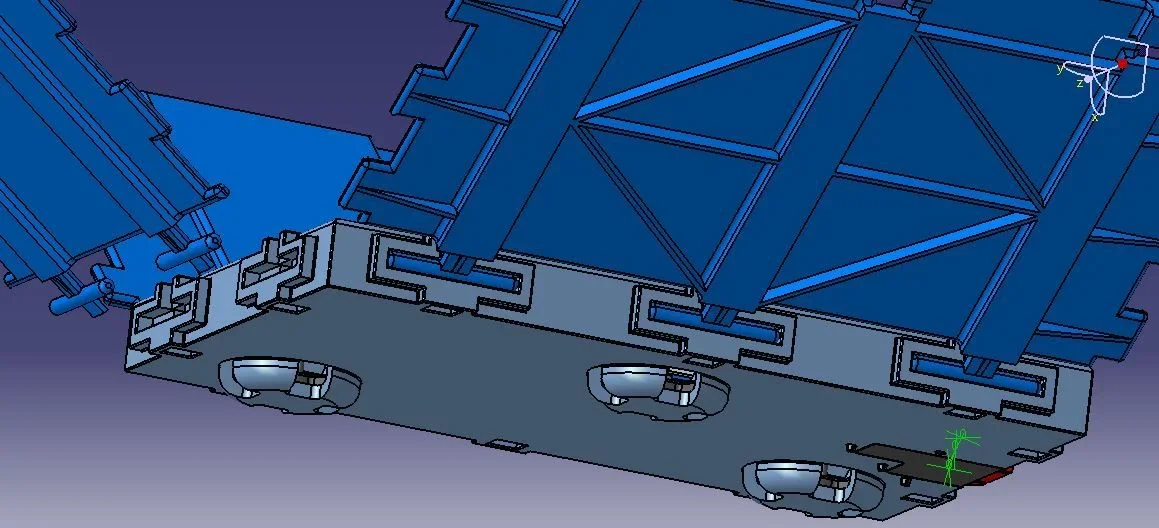

le panneau à réaliser est un 200x300, épaisseur de 5 mm uniforme autant que possible à l'intérieur de la pièce. l'épaisseur, qui est probablement considérable, est due au fait qu'il doit résister à des charges de traction assez élevées. J'ai mis des côtes à l'intérieur pour éviter les déformations dues au retrait.

Je vous remercie de votre aide et de vos conseils.

Je voulais savoir des experts de l'industrie si dans le modèle que j'ai créé il peut y avoir des améliorations à faire ou des erreurs graves qui pourraient compromettre le moulage par injection de la pièce.

le panneau à réaliser est un 200x300, épaisseur de 5 mm uniforme autant que possible à l'intérieur de la pièce. l'épaisseur, qui est probablement considérable, est due au fait qu'il doit résister à des charges de traction assez élevées. J'ai mis des côtes à l'intérieur pour éviter les déformations dues au retrait.

Je vous remercie de votre aide et de vos conseils.