Merci pour votre réponse.

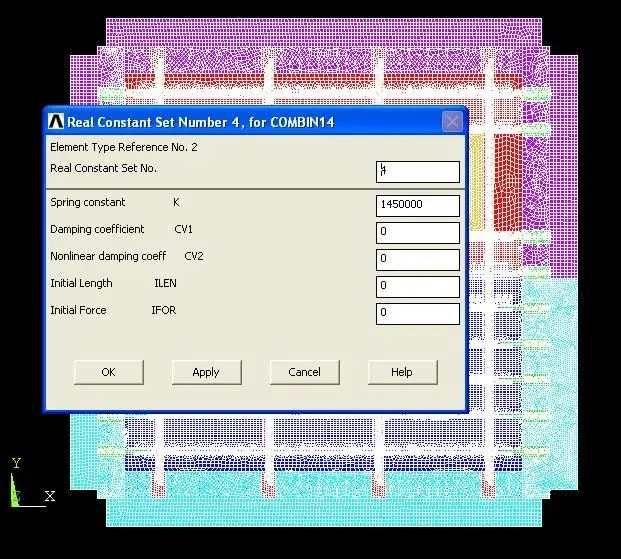

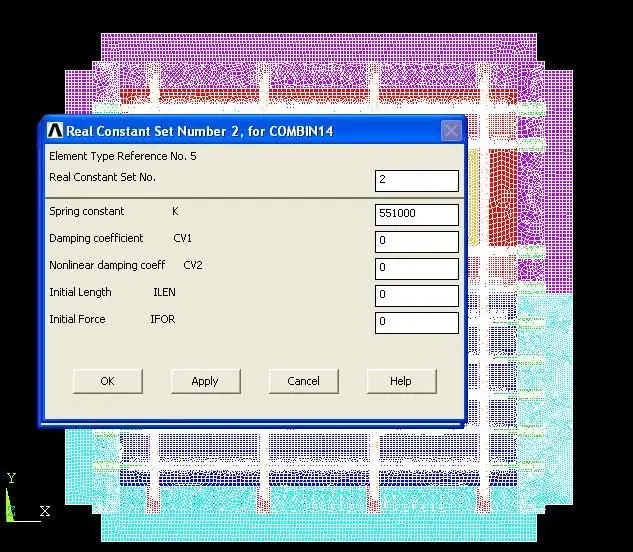

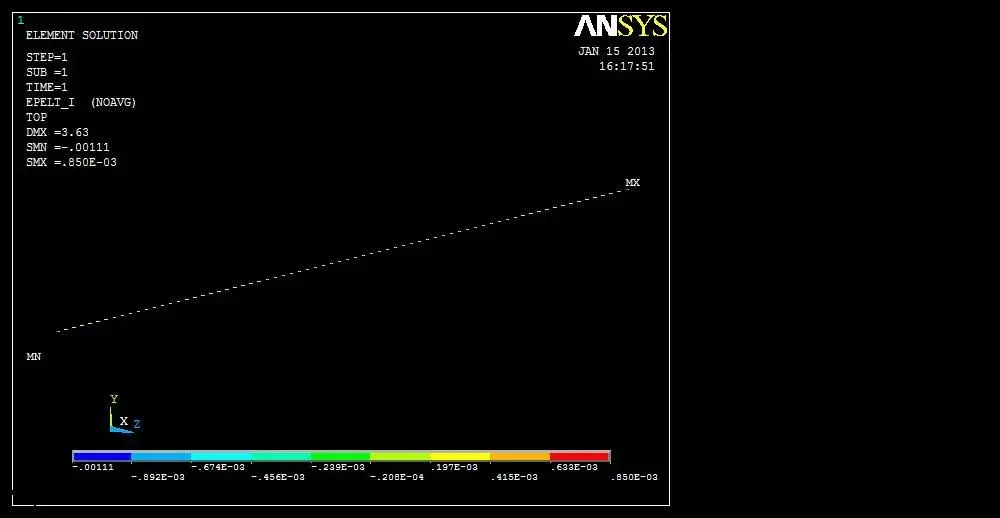

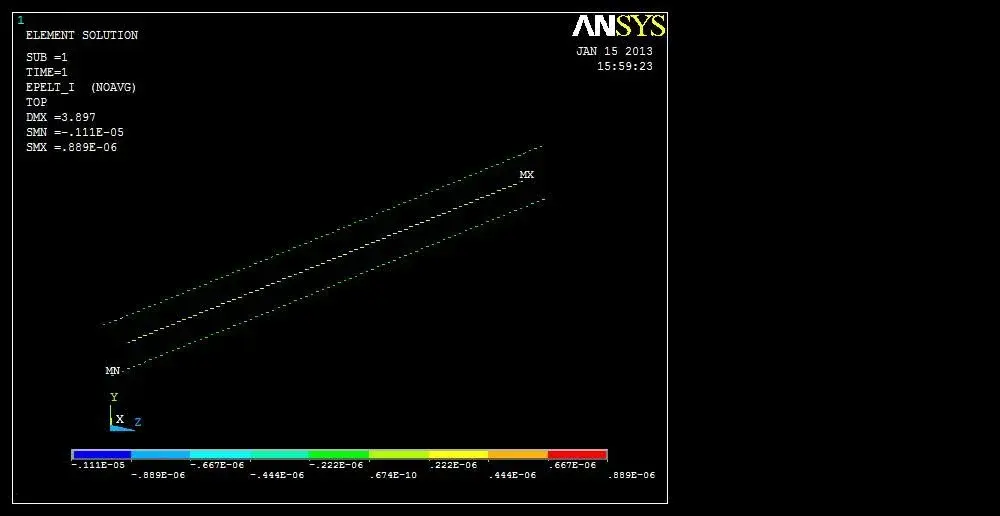

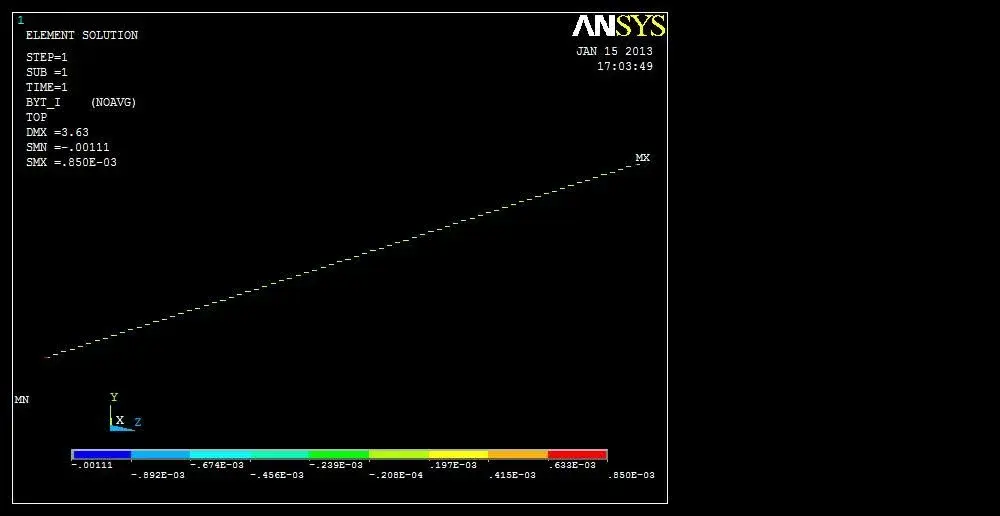

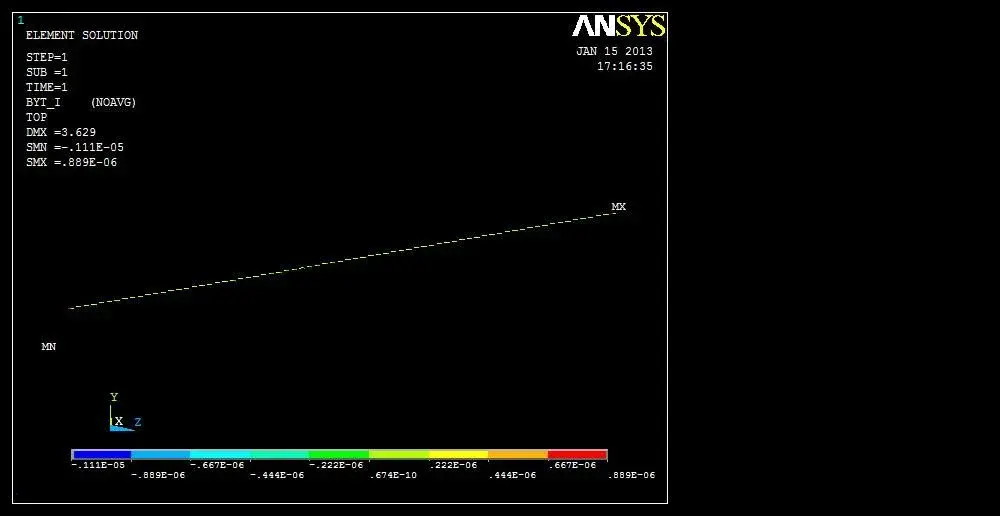

l'hypothèse, ou plutôt la spécification de modélisation, concernant la couche de colle, semblable à un lit de ressorts. l'élément combin14 est adopté, caractérisé par une qualification par la rigidité.

Comme un élément combin14 ne peut être appliqué qu'une seule valeur de rigidité, il devrait générer 3 éléments combin14 se chevauchant, qui partagent le même nœud, mais caractérisé par 3 contraintes réelles différentes.

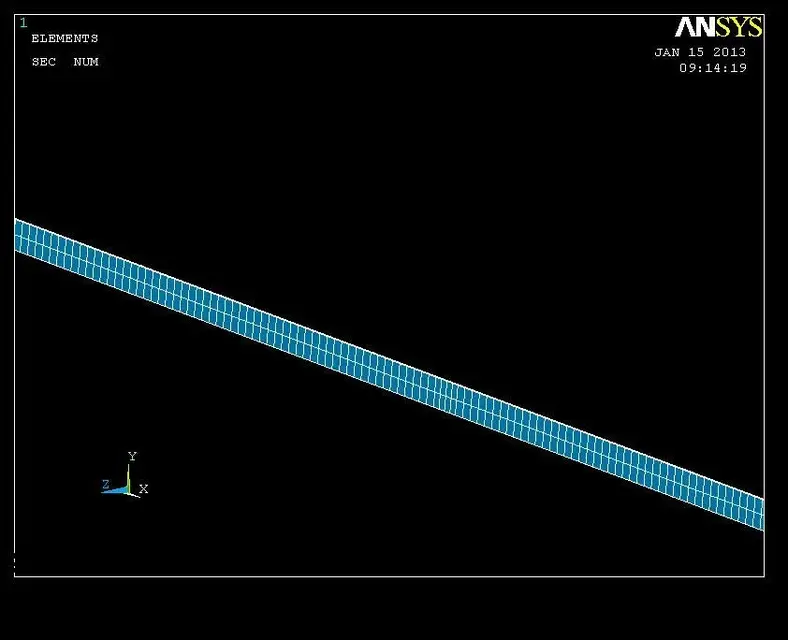

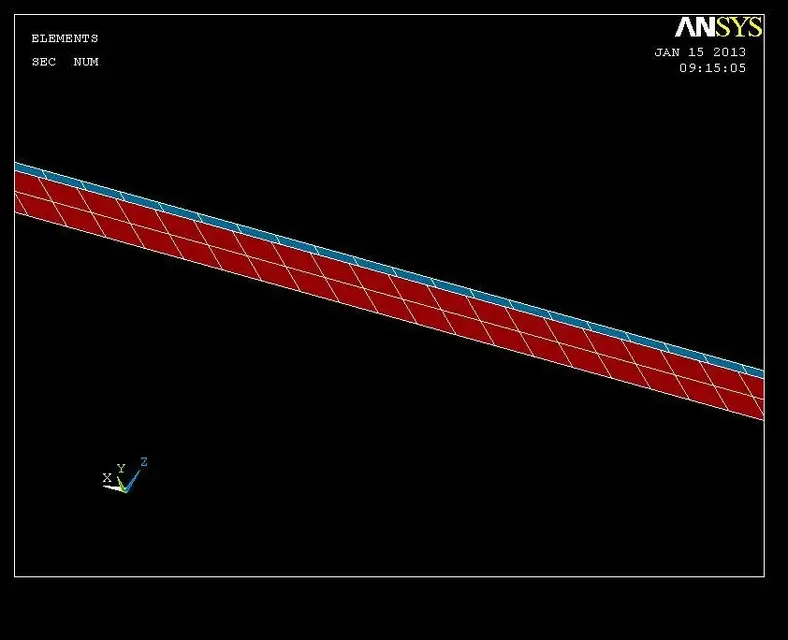

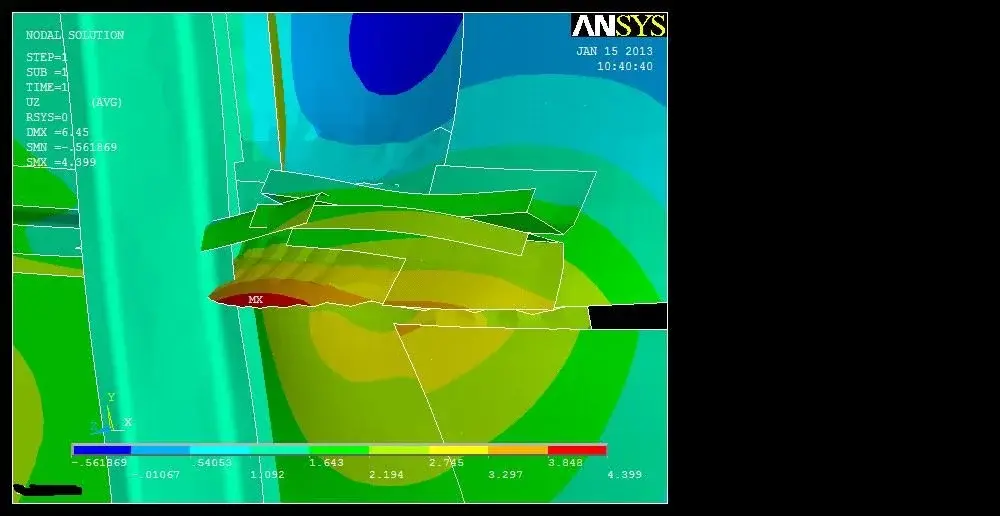

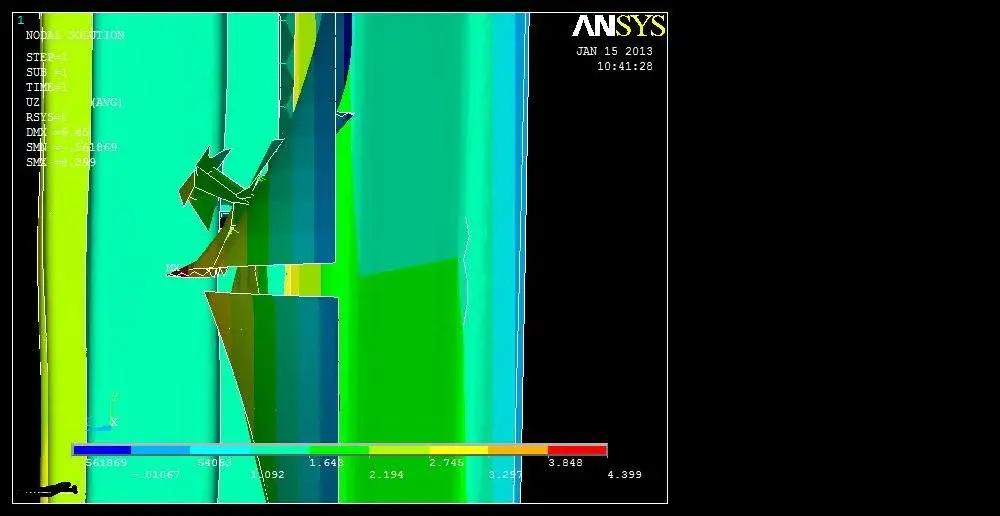

J'ai déjà meshato de la même façon que les parties aux nœuds coïncident sur la surface commune de manière à avoir le même nombre de nœuds sur le stringer(à z=2,8) et sur la peau (à z=1,4).

Donc j'ai des nœuds sur la peau et des nœuds sur la ficelle qui ont les mêmes coordonnées x, y mais différents z.

puis j'ai créé 3 éléments combin14 entre chaque paire de nœuds de monnaie (même x,y mais z différent) pour chaque constante réelle (longueur x,y et z).

C'est là que je me trompe ?

expliquer ce que vous voulez dire quand:

"...en tournant la coque vers le côté droit, pour maintenir le vrai décalage des plaques"? ?

Voulez-vous dire que la normale des deux peaux (coquilles) doit être orientée de la même manière?

Merci encore pour la gentillesse!

ps: le calcul de la rigidité a été fait par la thèse devant moi et le calcul ressemble beaucoup à ce que vous m'avez attaché.

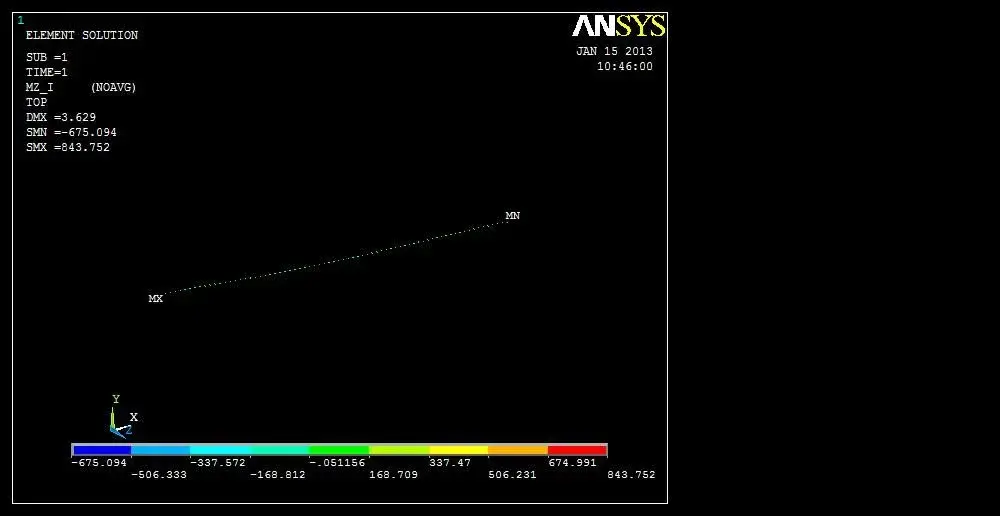

Pour l'instant, je voudrais comprendre si le problème est dû à la rigidité des rivets ou de la colle.

Dans ce second cas, j'interviens pour faire ce calcul d'une certaine manière

Ce qui est gentil, c'est que j'ai contacté ce type et que je ne savais pas où il a trouvé les données sur la colle. J'espère avoir de la chance!!! ! !

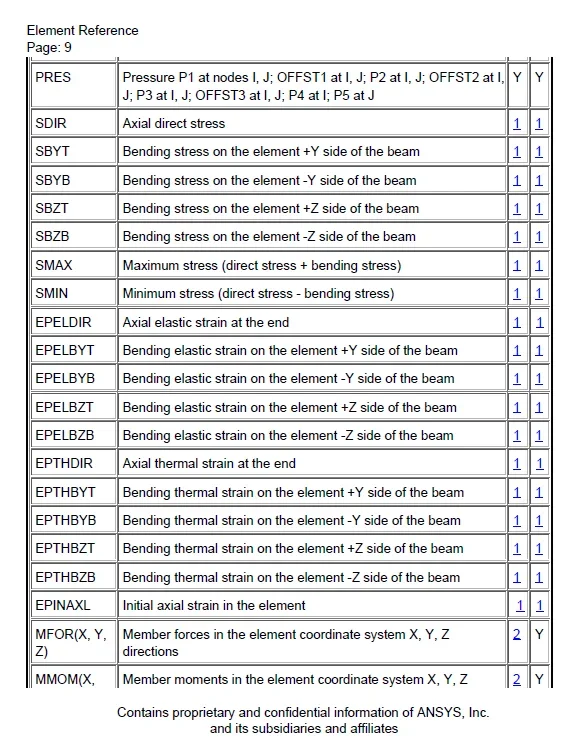

c'est le fichier d'aide sur le combin14.

cmq la stratégie pour le calcul de la colle est très similaire.